Hola, soy Lizzy de DINOSAW (no soy un robot). ¿Qué máquina (modelo) deseas? Por favor contáctanos por WhatsApp ahora

Comprende la arquitectura del disco, tipos de aglutinante, escalas de grano y RPM iniciales para granito, mármol y hormigón, con consejos de mitigación y referencias de seguridad.

Obtienes acabados más precisos y repetibles porque los discos de diamante cortan limpiamente a RPM y presión controladas. Para tus equipos de ingeniería y mantenimiento, esto significa una calidad de acabado estable, menos pasadas y menos retrabajo en granito, mármol, hormigón y piedra artificial. Es una mejora significativa respecto a los métodos tradicionales de lijado.

Solicita la hoja técnica y los parámetros iniciales para tus materiales.

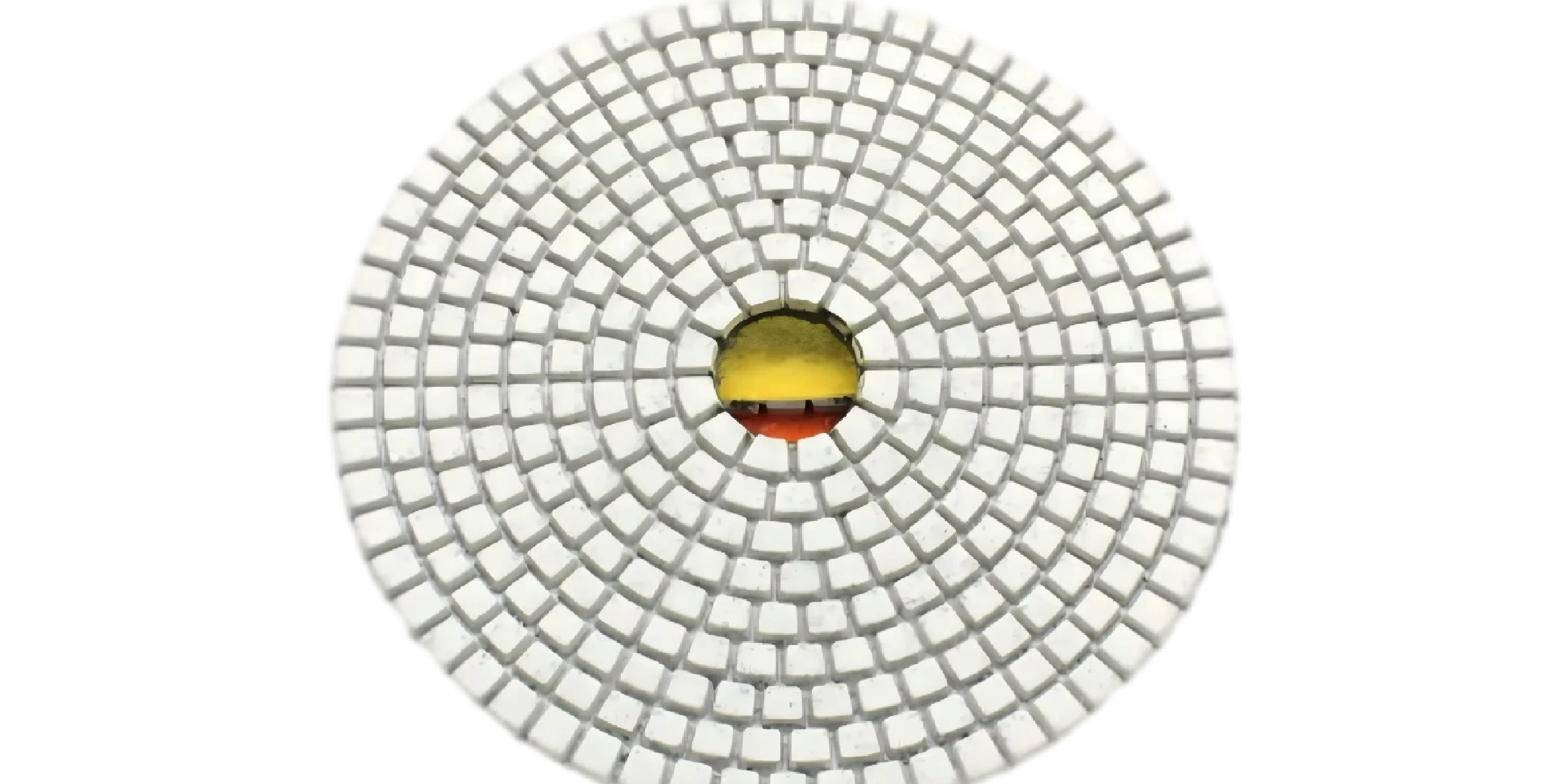

Una Hoja Técnica de Disco de Pulido de Diamante revela que un disco es un consumible en capas. Utiliza partículas de diamante industrial incrustadas en un aglutinante de resina o metal para desgastar y refinar materiales duros, con un respaldo de velcro para cambios rápidos.

¿Cómo Hace la Arquitectura que los Discos de Diamante Sean Mejores?

El rendimiento de los discos de pulido de diamante se basa en algunos principios clave de ingeniería mecánica y ciencia de materiales que trabajan en conjunto. Esto es lo que los diferencia del lijado tradicional.

- Menos Pasadas: Debido a que las partículas de diamante proporcionan un corte consistente y agresivo, a menudo necesitas menos pasadas para lograr el brillo deseado, ahorrando tiempo y mano de obra.

- Menos Saturación del Disco: La estructura y los materiales del aglutinante están diseñados para eliminar la lechada de manera más efectiva, especialmente durante el pulido en húmedo. Esto significa menos obstrucción y un corte más consistente durante todo el trabajo.

- Mayor Control en Bordes: La construcción flexible pero estable del disco le permite adaptarse a bordes y curvas sin "clavarse", brindando un mejor control y reduciendo el riesgo de facetado.

¿Qué Hay Dentro de un Disco de Diamante y Cuáles Son los Parámetros Clave?

Comprender cada componente te ayuda a seleccionar el disco adecuado para el trabajo.

- Grado del Diamante: El tamaño, la calidad y la concentración de los diamantes industriales se ajustan a la dureza del material (por ejemplo, diamantes más duros para granito, diferentes grados para mármol más blando); debes consultar la hoja técnica del proveedor para valores exactos.

- Serie de Grano: Las escalas comunes van de #50 a #3000. Ajusta los pasos iniciales y finales según el estado de la superficie y el nivel de brillo objetivo.

- ¿Cómo Afecta el Tipo de Aglutinante al Corte?: Esta es una elección crítica. Los aglutinantes de resina son para acabado y alto brillo, mientras que los de metal son para desbaste agresivo y remoción de material. Existen opciones híbridas para aplicaciones específicas.

- Respaldo: Un sistema de velcro permite cambios rápidos. Es importante inspeccionar la base de tu máquina para detectar desgaste y mantener un montaje seguro.

- Espesor del Disco: Un disco típico tiene unos pocos milímetros de grosor. Los discos más gruesos pueden mejorar la adaptación en superficies irregulares, pero pueden acumular más calor en uso en seco.

- ¿Qué RPM Debes Usar?: Para discos de 4 pulgadas/100mm, utiliza una RPM moderada y estable según el manual de tu pulidora. Siempre haz pruebas en una pieza de descarte antes de comenzar el trabajo de producción.

- Flujo de Refrigerante (Modo Húmedo): Mantén un flujo continuo de agua suficiente para formar y transportar la lechada sin que se acumule, y asegúrate de tener un drenaje efectivo.

- Etapa BUFF (Acabado Más Allá de 3000#): Los discos buff negro y blanco son discos de acabado especial aún más finos que el grano 3000#, usados para maximizar el brillo en las pasadas finales. Debes elegir buff negro para piedra negra y buff blanco para los demás colores.

¿Qué Conectores Usas para Montar los Discos?

También suministramos adaptadores o uniones para montar los discos de forma segura en tus máquinas de procesamiento de piedra.

- Uniones de Goma: Se enroscan en la rosca de la máquina para conectar los discos.

- Capa simple: Más delgada y flexible, ideal para bordes, esquinas y curvas cerradas donde se necesita mayor maniobrabilidad.

- Doble capa: Más estable y rígida, perfecta para pulir superficies grandes y planas.

- Uniones de Aluminio: Una opción duradera para montajes generales donde la rigidez es beneficiosa.

- Disco Adhesivo Neumático: Este tipo está diseñado para pulidoras neumáticas y permite un acople/desacople rápido mediante acción neumática.

¿Cómo Mitigar Fallos Comunes?

Identificar y abordar los problemas comunes rápidamente es clave para mantener la calidad y la eficiencia.

- Vidriado: La superficie del disco se vuelve brillante y deja de pulir. Suele deberse a presión o calor excesivos. Para solucionarlo, reduce la presión, acondiciona el disco para exponer nuevos diamantes o cambia a modo húmedo.

- Marcas de Quemado: La decoloración en bordes o superficies planas indica exceso de calor. Para evitarlo, baja las RPM y/o la presión, añade refrigerante y mantén la herramienta en movimiento constante.

- Saturación del Disco: La lechada y el polvo obstruyen la superficie abrasiva. Aumenta el flujo de refrigerante, aspira entre pasos o enjuaga el disco. El pulido en húmedo es generalmente mejor para materiales como el mármol, que tienden a saturarse.

- Vibraciones/Brillo Irregular: Suele indicar inestabilidad de la máquina o presión inconsistente. Asegúrate de que la herramienta esté bien apoyada, superpone las pasadas de manera uniforme y revisa la integridad del respaldo del disco.

Compatibilidad, Normas y Seguridad

Los discos de diamante son ampliamente compatibles con una gran variedad de máquinas manuales, de suelo y de taller que utilizan velcro o adaptadores estándar, por lo que no estarás limitado a una sola familia de herramientas. La seguridad sigue siendo lo primero: según la norma OSHA sobre sílice cristalina respirable (1910.1053) y el Manual de Control de Polvo de NIOSH, utiliza métodos húmedos o extracción local para controlar el polvo. Para la configuración práctica, consulta la Pulidora de Piedra Manual con Supresión de Polvo en Húmedo.

Máquinas Compatibles (ejemplos, no lista completa)

- Pulidora neumática con escape lateral

- Pulidora neumática con escape trasero

- máquina de biselado de vidrio y piedra

- máquina pulidora automática para losas

- máquina pulidora ATC

- Pulidora para renovación de suelos (planetaria/pulidora-lijadora)

- Pulidora de suelos de terrazo

- Máquina pulidora de mármol/azulejo

- Máquina oscilante/fregadora con cabezal de pulido

- Pulidora manual en húmedo (eléctrica/neumática)

Si tu soporte no es estándar, simplemente combina el adaptador (goma simple/doble capa, aluminio, disco adhesivo neumático) y estará listo para usar.

¿Quieres que confirmemos si tu máquina es compatible?

Envíanos una nota rápida y te indicaremos los discos/adaptadores correctos en minutos. Comparte:

- Modelo y marca de la máquina (por ejemplo, pulidora neumática, planetaria, biseladora/losa/ATC)

- Tipo de soporte/adaptador (velcro, goma simple/doble, aluminio, disco adhesivo neumático)

- Diámetro del disco y orificio interior (por ejemplo, 4 in/100mm; 16/20/25mm)

- Modo seco o húmedo, rango típico de RPM

- Materiales que pules (terrazo, mármol, granito, hormigón, azulejo)

Te responderemos con una recomendación precisa y una escala de grano para comenzar.

Habla con nuestro equipo para confirmar la compatibilidad ahora

Preguntas Frecuentes

¿Por qué debería elegir un aglutinante de resina frente a uno de metal para discos de pulido de diamante?

Debes elegir aglutinantes de resina para acabado y alto brillo, ya que ofrecen un contacto más suave. Utiliza aglutinantes de metal para una remoción de material más rápida y mayor durabilidad, siendo ideales para el desbaste inicial.

¿Qué causa el vidriado y cómo lo prevengo?

El vidriado ocurre cuando el calor y la presión de la herramienta pulen la superficie del disco en lugar de la pieza de trabajo. Puedes prevenirlo reduciendo la presión, bajando las RPM o cambiando a pulido en húmedo para mantener la temperatura baja.

¿Qué pasos de grano debo elegir para granito frente a mármol?

Para granito, a menudo puedes comenzar con un grano más grueso (#50–#100) para dar forma. Con el mármol, deberías empezar con un grano medio (#200) y usar pulido en húmedo, ya que es un material más blando que necesita protección.

¿Puedo usar discos en seco en bordes de granito?

Sí, pero debes tener cuidado. Controla muy bien el calor y el polvo. Mantén la herramienta en movimiento y usa menor presión, y prepárate para cambiar a proceso húmedo si ves signos de quemaduras.

¿Debo prehumedecer las superficies de mármol?

Sí, prehumedecer ayuda. Facilita la formación de lechada y reduce la acumulación inicial de calor. Para obtener el mejor brillo en mármol, debes mantener un flujo continuo de refrigerante y asegurar una cobertura uniforme durante todo el proceso.

¿Cuáles son las señales de que un disco debe retirarse?

Debes retirar un disco si muestra vidriado persistente que no puede eliminarse, si el velcro comienza a despegarse o si deja un corte irregular después de limpiarlo. Usar un disco desgastado es una forma segura de introducir defectos en el acabado.

Resumen

Los discos de pulido de diamante te ofrecen un camino sistemático hacia acabados precisos. Controlando las variables clave—escalas de grano, selección de aglutinante, RPM, presión y refrigerante—y siguiendo las prácticas críticas de seguridad frente a la sílice, puedes lograr un brillo uniforme con menos pasadas y menos retrabajo. Esta es una competencia central de las 10 Mejores Marcas de Máquinas de Corte de Piedra para Procesamiento de Piedra.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский