Hola, soy Lizzy de DINOSAW (no soy un robot). ¿Qué máquina (modelo) deseas? Por favor contáctanos por WhatsApp ahora

Domina el corte automático de piedra CNC con nuestra guía completa. Reduce el desperdicio un 30%, aumenta la precisión un 20% y logra producción 24/7. Selección de equipos y estrategias de implementación basadas en más de 500 instalaciones.

La automatización CNC para corte de piedra reduce el desperdicio de material en un 30%, incrementa la precisión en un 20% y elimina el 50% de los incidentes de seguridad, permitiendo además la producción 24/7. Los fabricantes modernos reducen el desperdicio del 15% al 5%, aumentando directamente la rentabilidad en el exigente mercado actual.

Tres factores determinan el éxito: configuración del equipo acorde al volumen de producción, integración del software con los flujos de trabajo existentes y calidad del soporte del proveedor para formación y mantenimiento. Estas decisiones determinan el plazo de recuperación de la inversión y la eficiencia operativa.

DINOSAW ha guiado a más de 500 fabricantes de piedra en la automatización desde 2015, desde empresas familiares de 50 personas hasta instalaciones con más de 500 empleados. Obtén recomendaciones personalizadas de equipos de nuestros especialistas CNC.

Selector Rápido de Equipos: Encuentra tu Solución CNC

| Qué Fabricas | Elige Este Equipo | Beneficio Clave |

|---|---|---|

| Encimeras de cocina y baños Cortes rectos, recortes para fregaderos, perfiles de borde | Cortadora disco puente CNC | Procesamiento rápido de placas, recortes automáticos para fregaderos, producción a gran volumen |

| Columnas y balaustres arquitectónicos Columnas redondas, detalles en espiral, perfiles personalizados | Torno CNC para piedra | Crea perfiles imposibles de tallar a mano, capacidad de corte bidireccional |

| Patrones Intrincados e Incrustaciones Medallones, diseños artísticos, cortes de precisión | Waterjet CNC 5 ejes | Sin daño térmico, precisión ±0,1mm, corta cualquier espesor de material |

| Procesamiento de Materiales Valiosos Placas costosas, desperdicio mínimo crítico | Sierra de hilo diamantado CNC | Pérdida mínima de material con un solo hilo, especialista en cortes irregulares y perfilados |

| Operaciones Básicas y Reparaciones Cortes simples, reparaciones personalizadas, trabajos artísticos | Cortadora manual para piedra | Baja inversión, ideal para trabajos especiales y aplicaciones personalizadas |

¿Qué es la Tecnología CNC para Corte de Piedra?

La tecnología de Control Numérico por Computadora (CNC) transforma diseños digitales en operaciones precisas de corte de piedra mediante el movimiento automatizado de herramientas. El corte manual depende de la habilidad y fatiga del operario. Los sistemas CNC ofrecen precisión constante sin importar la complejidad o el momento del día.

Los sistemas modernos de corte de piedra CNC procesan archivos CAD directamente. Calculan trayectorias óptimas de corte minimizando el desperdicio de material y maximizando la vida útil de la herramienta. Según los estándares de NIST Manufacturing USA, los sistemas CNC correctamente calibrados mantienen una precisión de posicionamiento dentro de ±0,05mm durante largas jornadas de producción.

Sistemas CNC de 5 Ejes vs 3 Ejes Explicados

| Característica | CNC 3 Ejes | CNC 5 Ejes | Mejor Aplicación |

|---|---|---|---|

| Capacidad de Movimiento | X, Y, Z lineal | X, Y, Z + A, C rotacional | Perfiles 3D complejos requieren 5 ejes |

| Tiempo de Preparación | 15-30 minutos | 5-10 minutos | 5 ejes reduce reposicionamientos |

| Calidad del Acabado Superficial | Buena (Ra 1,6μm) | Excelente (Ra 0,8μm) | Aplicaciones premium requieren 5 ejes |

| Desperdicio de Material | 8-12% | 3-5% | 5 ejes optimiza trayectorias de corte |

Los sistemas de 3 ejes dominan los cortes rectos de alto volumen y el perfilado básico. Son perfectos para la fabricación de encimeras y paneles arquitectónicos. Los sistemas de 5 ejes manejan trabajos escultóricos complejos, bordes curvos y detalles arquitectónicos intrincados que requieren múltiples configuraciones en equipos tradicionales.

Beneficios de la Integración de Software CAD/CAM

La integración moderna CAD/CAM elimina errores de programación manual y optimiza las secuencias de corte para máxima eficiencia. Sistemas líderes como Alphacam, EnRoute y RhinoCAM generan trayectorias de herramienta considerando simultáneamente propiedades del material, desgaste de la herramienta y capacidades de la máquina. Los beneficios de la integración incluyen una reducción del 60% en el tiempo de programación.

Obtienes optimización automática de trayectorias para minimizar el desperdicio. La detección de colisiones en tiempo real previene daños costosos en la máquina. Los sistemas avanzados ofrecen informes de uso de material y análisis de costos para presupuestos precisos.

Capacidades de Precisión y Tolerancia

Los sistemas profesionales de corte de piedra CNC logran una precisión de posicionamiento de ±0,1mm en condiciones normales. Los sistemas premium alcanzan niveles de precisión de ±0,05mm. Esta consistencia permite el ensamblaje perfecto de proyectos complejos sin ajustes en obra. Los sistemas de compensación de temperatura mantienen la precisión ante variaciones estacionales. Los codificadores lineales proporcionan retroalimentación de posición en tiempo real. Según los estándares ISO/TC 199 de Seguridad de Maquinaria, los sistemas CNC correctamente mantenidos demuestran repetibilidad a largo plazo dentro de especificaciones durante más de 5 años.

Tipos de Equipos CNC para Corte de Piedra

La selección del equipo depende del volumen de producción, tipos de material y complejidad del proyecto. Cada configuración CNC ofrece ventajas distintas para aplicaciones específicas. Una selección inteligente maximiza el retorno de la inversión.

Cortadoras disco puente CNC para Fabricación Compleja de Encimeras

Las cortadoras disco puente CNC dominan la producción de encimeras de alto volumen. Procesan placas completas de forma eficiente manteniendo una calidad superior en los bordes. Las cortadoras modernas incluyen cambiadores automáticos de disco, sistemas de medición láser y manipulación por vacío integrada para un flujo de trabajo fluido. Las especificaciones clave incluyen velocidades de corte de 0,5-3,0 m/min según la dureza del material. Las dimensiones máximas de las placas alcanzan 3400mm x 2000mm. La inclinación del disco permite crear bordes biselados. Nuestra Cortadora disco puente CNC 5 ejes realiza recortes complejos para fregaderos en una sola configuración, eliminando operaciones secundarias.

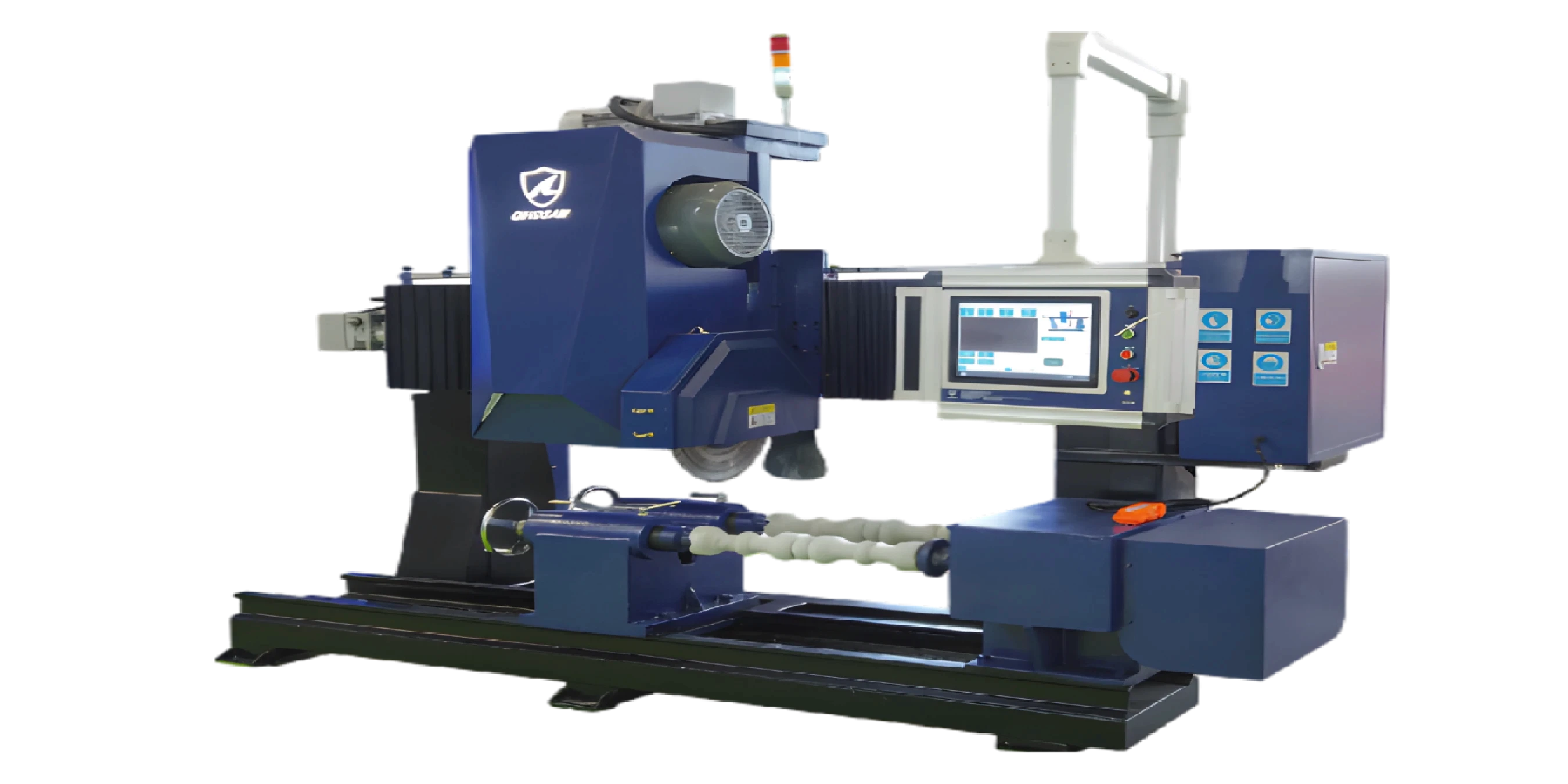

Torno CNC para piedra para Columnas y Balaustres Arquitectónicos

Los tornos especializados para piedra crean perfiles cilíndricos y cónicos esenciales en la restauración arquitectónica. El trabajo personalizado se vuelve posible. Estos sistemas giran la pieza mientras herramientas controladas por CNC dan forma a perfiles complejos imposibles con métodos tradicionales. Las capacidades de producción incluyen columnas de hasta 4000mm de longitud y diámetros de 100-800mm. Los acabados superficiales permiten instalación directa. El Torno CNC para piedra ofrece corte bidireccional para patrones en espiral complejos y perfiles de diámetro variable.

Sistemas Híbridos Waterjet-CNC

Los sistemas híbridos Waterjet-CNC combinan corte por agua a ultra alta presión (más de 60.000 PSI) con posicionamiento CNC de precisión. Permiten trabajar materiales que requieren mínima generación de calor. Estos sistemas destacan en el corte de piedras sensibles al calor y en la creación de patrones intrincados imposibles con herramientas diamantadas. Las velocidades de corte varían de 50 a 500mm/min según el espesor y composición del material. El ancho de corte se reduce hasta 0,8mm, minimizando el desperdicio. La calidad del borde generalmente no requiere acabado secundario, reduciendo el tiempo y coste de producción. Nuestro Waterjet CNC 5 ejes procesa diversos materiales con calidad constante; las capacidades específicas de espesor varían según el tipo de material y configuración.

Soluciones Profesionales de Sierra de hilo diamantado CNC

Las sierras de hilo diamantado CNC de un solo hilo utilizan un hilo diamantado que se desplaza a alta velocidad para cortar piedra con precisión excepcional. Esta tecnología sobresale en aplicaciones de corte y perfilado irregulares donde las formas complejas y el desperdicio mínimo son críticos. Los sistemas de un solo hilo son esenciales para la fabricación personalizada y el corte de precisión de materiales valiosos.

El diseño de un solo hilo logra una precisión de corte de ±1mm con velocidades de 2㎡/h en mármol. Los sistemas modernos incluyen tensado automático del hilo, reciclaje de refrigerante y parámetros de corte programables. La Sierra de hilo diamantado CNC maneja materiales especiales que requieren gestión térmica precisa durante el corte, con dimensiones máximas de trabajo de hasta 3,5×1,5 metros y procesa materiales de varios metros de espesor con fácil operación.

CNC vs Manual vs Robótico: Comparativa Tecnológica

Comprender las diferencias fundamentales entre el corte manual, CNC y robótico permite tomar decisiones de inversión inteligentes. Cada enfoque ofrece ventajas distintas según el volumen de producción, los requisitos de complejidad y la disponibilidad de mano de obra calificada.

Análisis de Precisión y Velocidad

| Tecnología | Precisión | Velocidad | Consistencia | Mejores Aplicaciones |

|---|---|---|---|---|

| Cortadora manual para piedra | ±2-5mm | Lenta | Variable | Reparaciones personalizadas, trabajos artísticos |

| Automatización CNC | ±0,1mm | Rápida | Excelente | Producción, perfiles complejos |

| Sistemas robóticos | ±0,05mm | Rápida | Superior | Formas 3D ultra complejas |

Los sistemas CNC operan 16-20 horas diarias frente a los turnos manuales de 8 horas, triplicando efectivamente la capacidad de producción. Los sistemas robóticos logran operación 24/7 con un mantenimiento adecuado, pero requieren una inversión significativamente mayor y conocimientos especializados de programación.

Comparativa de Costos y Beneficios

La inversión inicial en sistemas CNC varía significativamente según la configuración y capacidades. Las operaciones manuales requieren una inversión mínima en equipos pero enfrentan costos laborales crecientes y escasez de habilidades, lo que hace que la automatización sea cada vez más atractiva para operaciones de volumen medio a alto. El análisis de costos operativos revela que los sistemas CNC reducen sustancialmente el costo laboral por unidad y mejoran el aprovechamiento del material.

Según los datos de la Oficina de Estadísticas Laborales de EE. UU., los cortadores de piedra calificados tienen salarios competitivos, haciendo que el retorno de la inversión en automatización sea alcanzable para operaciones de volumen medio, aunque los plazos específicos dependen de cada caso.La eficiencia energética también favorece la automatización. Los sistemas CNC modernos consumen un 30-40% menos de energía por unidad producida en comparación con operaciones manuales que requieren iluminación, calefacción y equipos auxiliares durante largas jornadas.

Tendencias Futuras: Integración Robótica con CNC

Los sistemas híbridos CNC-robóticos emergentes combinan la estabilidad de las máquinas CNC tradicionales con la flexibilidad robótica para operaciones 3D complejas. Estos sistemas usan plataformas CNC para el posicionamiento principal mientras brazos robóticos realizan trabajos de detalle y acabado. Los desarrollos actuales incluyen sistemas de inspección de calidad impulsados por IA.

Ajustan automáticamente los parámetros de corte según el análisis de material en tiempo real. Los algoritmos de aprendizaje automático optimizan las trayectorias de herramienta para cada tipo de piedra, reduciendo el tiempo de preparación de horas a minutos. Proyecciones de la Federación Internacional de Robótica indican que el 40% de las instalaciones de fabricación de piedra incorporarán algún nivel de automatización robótica para 2027, impulsadas principalmente por la escasez de mano de obra y los requisitos de consistencia en la calidad.

Guía de Selección CNC: Equipos a Medida de tus Necesidades

La implementación exitosa de CNC requiere una evaluación sistemática de los requisitos de producción, especificaciones de materiales y limitaciones de la instalación. Este marco garantiza la selección óptima de equipos para el éxito operativo a largo plazo.

Evaluación de Requisitos de Volumen de Producción

Operaciones de bajo volumen se benefician de cortadoras disco puente de 3 ejes versátiles con manipulación manual de materiales.

Instalaciones de volumen medio requieren sistemas de carga automatizada y medición integrada para un flujo constante.

Producción de alto volumen demanda sistemas de 5 ejes con cambiadores automáticos de herramientas, integración de transportadores y capacidades de mantenimiento predictivo.

Calcula la capacidad requerida incluyendo un margen para picos de demanda y tiempos de inactividad por mantenimiento. Considera variaciones estacionales en la demanda, especialmente en mercados residenciales con fluctuaciones del 30-40% entre temporada alta y baja.

Consideraciones de Tipos y Espesores de Material

La selección del equipo depende principalmente de los requisitos de producción y precisión, más que del tipo de material. Todos los materiales pétreos pueden procesarse en la mayoría de los sistemas CNC; la diferencia radica en los parámetros de corte y la selección de herramientas optimizados para las propiedades de cada material.

Planificación Presupuestaria y Análisis de Retorno de Inversión

El costo total de propiedad incluye compra de equipos, instalación, formación, mantenimiento y consumibles durante una vida útil operativa de 7-10 años. Añade un 15-20% adicional para modificaciones de la instalación, mejoras eléctricas y requisitos de seguridad. Las opciones de financiación van desde préstamos tradicionales hasta contratos de leasing con plazos de 3-5 años. Muchos proveedores ofrecen paquetes de instalación y formación incluidos en el coste del equipo, simplificando la planificación presupuestaria y los plazos de implementación. Según el análisis de Markets and Markets sobre el mercado de máquinas CNC, las inversiones en automatización generan retornos sustanciales en mercados competitivos cuando se implementan correctamente.

Implementación y Optimización CNC

La implementación exitosa de CNC va más allá de la instalación del equipo. Incluye la preparación de la instalación, formación de operarios y procesos de optimización continua. Una planificación adecuada asegura transiciones fluidas de operaciones manuales a automatizadas.

Preparación del Taller y Requisitos de Instalación

Los requisitos de cimentación incluyen losas de hormigón armado de 300-500mm de espesor con sistemas de aislamiento de vibraciones para operaciones de precisión. Los sistemas eléctricos deben proporcionar energía trifásica industrial estable con circuitos dedicados para cada componente principal; DINOSAW puede personalizar las máquinas según los requisitos de voltaje local. La modernización de equipos permite actualizar máquinas de corte de piedra existentes con capacidades CNC, extendiendo la vida útil del equipo y añadiendo beneficios de automatización.

Los controles ambientales mantienen la temperatura dentro de ±2°C para estabilidad dimensional, mientras que los sistemas de extracción de polvo cumplen con los estándares de exposición a sílice de OSHA. Una iluminación adecuada (más de 500 lux) y un diseño ergonómico del puesto de trabajo mejoran la seguridad y productividad del operario.

Formación de Operadores y Protocolos de Seguridad

Los programas de formación integral suelen requerir de 40 a 80 horas cubriendo operación de la máquina, fundamentos de programación, procedimientos de seguridad y mantenimiento preventivo. Los cursos avanzados de programación añaden de 20 a 40 horas para aplicaciones complejas. Los protocolos de seguridad incluyen procedimientos de parada de emergencia, requisitos de bloqueo/etiquetado y especificaciones de equipos de protección personal. La formación periódica de actualización garantiza el cumplimiento continuo con estándares de seguridad y recomendaciones del fabricante.

Programas de Mantenimiento y Monitoreo de Rendimiento

Los programas de mantenimiento preventivo incluyen revisiones diarias de lubricación, rutinas de limpieza semanales y procedimientos de calibración mensual. Los sistemas modernos ofrecen recordatorios automáticos de mantenimiento y registro de rendimiento para análisis de tendencias. El monitoreo de rendimiento rastrea métricas clave como precisión de corte, vida útil de herramientas, tiempos de ciclo y consumo energético. El análisis de datos identifica oportunidades de optimización y predice necesidades de mantenimiento antes de que ocurran fallos.

Aplicaciones CNC Reales y Casos de Éxito

Casos de estudio documentados demuestran los beneficios comprobados de la automatización CNC en diversas aplicaciones de fabricación de piedra. Estos ejemplos ofrecen expectativas realistas sobre plazos de implementación y mejoras de rendimiento.

Líneas de Producción de Encimeras de Alto Volumen

Un fabricante mediano incrementó significativamente la producción diaria de encimeras y redujo el desperdicio de material utilizando sistemas integrados de cortadora disco puente CNC. La consistencia de calidad mejoró notablemente, manteniendo tolerancias de ±0,05mm en los perfiles de borde, utilizando el husillo de 18,5kW para un rendimiento fiable. Métricas clave de rendimiento incluyeron una reducción sustancial en el tiempo de pulido de bordes, menos rehacimientos y mayor confiabilidad en los plazos de entrega. El retorno de la inversión se logró más rápido de lo previsto, a pesar de costes de formación iniciales superiores a lo esperado.

Proyectos Arquitectónicos de Piedra Complejos

La restauración de un palacio de justicia histórico requirió numerosas piezas de piedra caliza personalizadas con molduras intrincadas. El mecanizado CNC de 5 ejes completó el proyecto mucho más rápido que los métodos tradicionales, logrando una coincidencia perfecta de perfiles para una restauración impecable. Beneficios del proyecto incluyeron la creación de un archivo digital para mantenimiento futuro, eliminación de la dependencia de talladores expertos y calidad consistente en todos los elementos arquitectónicos. La satisfacción del cliente aumentó gracias a plazos de entrega predecibles y una calidad superior de ajuste y acabado.

Fabricación Personalizada de Monumentos y Memoriales

Una empresa familiar de monumentos amplió sus capacidades utilizando tecnología de sierra de hilo diamantado CNC de un solo hilo con precisión de ±1mm para elementos escultóricos complejos. El tiempo de producción de monumentos personalizados disminuyó sustancialmente manteniendo los estándares artísticos, logrando hasta un 30% de reducción de desperdicio de material. El impacto en el negocio incluyó más pedidos personalizados, precios premium por trabajos de precisión y menor dependencia de artesanos especializados. Las capacidades de contorno complejo de la sierra de hilo reducen significativamente el tiempo de acabado manual manteniendo la integridad artística.

¿Listo para transformar tu operación de fabricación de piedra con automatización CNC? Nuestros especialistas en implementación ofrecen soporte integral desde la evaluación inicial hasta la optimización total de la producción. Agenda tu consulta de automatización vía WhatsApp para analizar tus requisitos específicos y proyecciones de retorno de inversión.

Preguntas Frecuentes

¿En qué plazo puedo esperar el retorno de inversión (ROI) de la automatización CNC para corte de piedra?

El logro del ROI varía significativamente según el volumen de producción y las ganancias de eficiencia operativa. El ROI depende de los costos laborales actuales, el volumen de producción y las tasas de desperdicio de material. Las operaciones de alto volumen suelen ver una recuperación más rápida gracias al ahorro laboral y mayor producción, mientras que los fabricantes especializados se benefician de la reducción de desperdicio y la capacidad de precios premium. DINOSAW proporciona cálculos detallados de ROI según tus parámetros operativos específicos durante nuestro proceso de consulta, considerando factores como tasas actuales de desperdicio y capacidad de producción.

¿Cuánto espacio se requiere para una instalación CNC de corte de piedra?

Los requisitos de espacio dependen de la configuración del equipo y las necesidades de producción. Incluyen la huella de la máquina, áreas de almacenamiento de material, zonas de preparación de producto terminado y acceso del operario. La altura del techo debe superar los 4 metros para grúas aéreas. Se requiere espacio adicional para equipos de extracción de polvo, paneles eléctricos y acceso de mantenimiento. El servicio de planificación de instalaciones de DINOSAW optimiza la disposición para máxima eficiencia dentro del espacio disponible.

¿Qué nivel de habilidad se requiere para operar equipos CNC de corte de piedra?

La alfabetización informática básica más 40-80 horas de formación permiten una operación competente de CNC. Los sistemas CNC modernos cuentan con interfaces intuitivas que requieren conocimientos mínimos de programación para operaciones estándar. Los operarios deben comprender las propiedades de los materiales, la selección de herramientas y los procedimientos de control de calidad. La programación avanzada requiere formación adicional en CAD/CAM. DINOSAW ofrece programas de formación integral desde la operación básica hasta la programación avanzada, con soporte técnico continuo para garantizar el éxito operativo.

¿Cómo afecta la automatización CNC al desperdicio de material en comparación con el corte manual?

La automatización CNC suele reducir el desperdicio de material del 12-15% al 3-5% mediante trayectorias de corte optimizadas. El software avanzado de nesting maximiza el aprovechamiento del material organizando automáticamente las piezas para minimizar el desperdicio. El corte de precisión elimina sobrecortes y errores de posicionamiento comunes en operaciones manuales. El seguimiento en tiempo real del material proporciona datos precisos para el control de costos. En materiales de alto valor como cuarzo y granito, la reducción de desperdicio a menudo justifica por sí sola la inversión en automatización.

¿Qué requisitos de mantenimiento debo esperar con sistemas CNC de corte de piedra?

El mantenimiento diario requiere 30-45 minutos; el servicio integral cada 500-1000 horas de operación. Las tareas diarias incluyen revisión de lubricación, verificación de niveles de refrigerante y limpieza básica. El mantenimiento semanal cubre limpieza de guías, cambio de filtros y comprobaciones de precisión. Los intervalos de servicio mayor incluyen mantenimiento del husillo, reemplazo de guías lineales y verificación de calibración. Los costos de mantenimiento preventivo suelen oscilar entre el 3-5% del valor del equipo anualmente. La red de servicio de DINOSAW ofrece mantenimiento programado y soporte de emergencia para minimizar tiempos de inactividad.

¿Se pueden adaptar instalaciones existentes para automatización CNC o necesito un nuevo edificio?

La mayoría de las instalaciones existentes pueden albergar sistemas CNC con mejoras en la cimentación y la electricidad. Los requisitos de adaptación incluyen cimentaciones de hormigón armado, servicio eléctrico de 480V, ventilación adecuada y drenaje apropiado. Puede ser necesario realizar modificaciones estructurales para grúas aéreas o sistemas de manipulación de materiales. La altura del techo y la capacidad de carga del suelo suelen requerir evaluación. El equipo de instalación de DINOSAW evalúa las instalaciones existentes y proporciona especificaciones detalladas de adaptación, normalmente completando las instalaciones en 1-3 semanas incluyendo modificaciones.

¿Cómo elijo entre sistemas CNC de 3 ejes y 5 ejes para mis necesidades de fabricación de piedra?

Los sistemas de 3 ejes son ideales para trabajos planos y perfiles básicos; los de 5 ejes manejan formas 3D complejas y bordes biselados. Elige 3 ejes para producción de encimeras de alto volumen, paneles arquitectónicos y perfiles de borde simples. Selecciona 5 ejes para recortes de fregaderos, molduras complejas, trabajos escultóricos y cualquier aplicación que requiera múltiples configuraciones en equipos de 3 ejes. Los sistemas de 5 ejes cuestan un 40-60% más pero reducen el tiempo de preparación y mejoran la calidad superficial.

Considera los planes de crecimiento futuro y las demandas de los clientes al tomar esta decisión crítica. Los ingenieros de aplicaciones de DINOSAW analizan tus requisitos específicos para recomendar la configuración óptima de ejes.

¿Qué consideraciones de seguridad son específicas para operaciones CNC de corte de piedra?

Las principales preocupaciones incluyen la exposición a polvo de sílice, niveles de ruido superiores a 85dB y sistemas de parada de emergencia. El control del polvo de sílice requiere áreas de corte cerradas con ventilación de presión negativa y filtración HEPA según los estándares OSHA. La protección contra el ruido incluye recintos acústicos y protección auditiva obligatoria.

Los sistemas de parada de emergencia deben ser accesibles desde todas las posiciones del operario. La formación en seguridad cubre procedimientos de bloqueo/etiquetado, técnicas de levantamiento adecuadas y requisitos de equipos de protección personal. Los sistemas DINOSAW incluyen características de seguridad completas y documentación para el cumplimiento normativo.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский