Здравствуйте, это Лиззи из DINOSAW (не робот). Какую машину (модель) вы хотите? Пожалуйста, напишите нам в WhatsApp сейчас

Освойте автоматическую резку камня с ЧПУ с помощью нашего полного руководства. Сократите отходы на 30%, увеличьте точность на 20% и обеспечьте круглосуточное производство. Выбор оборудования и стратегии внедрения на основе 500+ установок.

Автоматизация резки камня с ЧПУ сокращает потери материала на 30%, увеличивает точность на 20% и устраняет 50% инцидентов, связанных с безопасностью, обеспечивая при этом круглосуточное производство. Современные производители снижают отходы с 15% до всего лишь 5%, что напрямую увеличивает прибыльность на сегодняшнем требовательном рынке.

Успех определяют три фактора: конфигурация оборудования, соответствующая объему производства, интеграция программного обеспечения с существующими рабочими процессами и качество поддержки поставщика по обучению и обслуживанию. Эти решения формируют сроки возврата инвестиций и операционную эффективность.

DINOSAW с 2015 года провела через автоматизацию более 500 производителей камня — от семейных предприятий из 50 человек до производств с более чем 500 сотрудниками. Получите персональные рекомендации по оборудованию от наших специалистов по ЧПУ.

Быстрый выбор оборудования: найдите свое решение с ЧПУ

| Что вы производите | Выберите это оборудование | Ключевое преимущество |

|---|---|---|

| Кухонные столешницы и ванные комнаты Прямолинейные резы, вырезы под мойки, профили кромок | Мостовые станки с ЧПУ | Быстрая обработка плит, автоматические вырезы под мойки, массовое производство |

| Архитектурные колонны и балясины Круглые колонны, спиральные детали, индивидуальные профили | Токарный станок по камню с ЧПУ | Создает профили, невозможные для ручной обработки, двунаправленная резка |

| Сложные узоры и инкрустации Медальоны, художественные дизайны, точные резы | 5-осевой гидроабразивный станок с ЧПУ | Отсутствие термического повреждения, точность ±0,1 мм, резка любой толщины материала |

| Обработка ценных материалов Дорогие плиты, минимальные отходы критичны | Канатный станок с ЧПУ | Минимальные потери на пропил, специалист по нерегулярной резке и профилированию |

| Базовые операции и ремонт Простые резы, индивидуальный ремонт, художественная работа | Ручной станок для резки камня | Низкие инвестиции, идеально для специализированных и индивидуальных работ |

Что такое технология резки камня с ЧПУ?

Технология числового программного управления (ЧПУ) преобразует цифровые проекты в точные операции по резке камня за счет автоматизированного перемещения инструмента. Ручная резка зависит от навыков и усталости оператора. Системы ЧПУ обеспечивают стабильную точность независимо от сложности и времени суток.

Современные системы резки камня с ЧПУ обрабатывают файлы CAD напрямую. Они рассчитывают оптимальные траектории реза, минимизируя потери материала и увеличивая срок службы инструмента. Согласно стандартам NIST Manufacturing USA, правильно откалиброванные системы ЧПУ поддерживают точность позиционирования в пределах ±0,05 мм на протяжении длительных производственных циклов.

Объяснение 5-осевых и 3-осевых систем ЧПУ

| Характеристика | 3-осевой ЧПУ | 5-осевой ЧПУ | Лучшее применение |

|---|---|---|---|

| Возможности перемещения | X, Y, Z линейные | X, Y, Z + A, C вращательные | Сложные 3D-профили требуют 5 осей |

| Время настройки | 15-30 минут | 5-10 минут | 5 осей сокращают переналадку |

| Качество поверхности | Хорошее (Ra 1,6μм) | Отличное (Ra 0,8μм) | Премиальные задачи требуют 5 осей |

| Потери материала | 8-12% | 3-5% | 5 осей оптимизируют траектории реза |

3-осевые системы преобладают при массовых прямолинейных резах и базовом профилировании. Они идеально подходят для изготовления столешниц и архитектурных панелей. 5-осевые системы справляются со сложной скульптурной работой, изогнутыми кромками и сложными архитектурными деталями, требующими многократных установок на традиционном оборудовании.

Преимущества интеграции CAD/CAM

Современная интеграция CAD/CAM устраняет ошибки ручного программирования. Она оптимизирует последовательность реза для максимальной эффективности. Передовые системы, такие как Alphacam, EnRoute и RhinoCAM, формируют траектории инструмента с учетом свойств материала, износа инструмента и возможностей станка одновременно. Интеграция позволяет сократить время программирования на 60%.

Вы получаете автоматическую оптимизацию траекторий для минимизации отходов. Система обнаружения столкновений в реальном времени предотвращает дорогостоящие повреждения оборудования. Продвинутые системы предоставляют отчеты по использованию материала и анализ затрат для точного расчета стоимости проектов.

Точность и допуски

Профессиональные системы резки камня с ЧПУ достигают точности позиционирования в пределах ±0,1 мм в стандартных условиях. Премиальные системы обеспечивают точность до ±0,05 мм. Такая стабильность позволяет собирать сложные проекты без доработки на месте. Системы температурной компенсации поддерживают точность при сезонных изменениях. Линейные энкодеры обеспечивают обратную связь по положению в реальном времени. Согласно стандартам ISO/TC 199 по безопасности оборудования, правильно обслуживаемые системы ЧПУ демонстрируют долгосрочную повторяемость в пределах спецификаций более 5 лет.

Типы оборудования для резки камня с ЧПУ

Выбор оборудования зависит от объема производства, типов материалов и сложности проектов. Каждая конфигурация ЧПУ предлагает уникальные преимущества для определенных задач. Грамотный выбор максимизирует возврат инвестиций.

Мостовые станки с ЧПУ для сложных столешниц

Мостовые станки с ЧПУ доминируют в массовом производстве столешниц. Они эффективно обрабатывают целые плиты, сохраняя высокое качество кромок. Современные мостовые станки оснащены автоматической сменой дисков, лазерными системами измерения и интегрированными вакуумными захватами для бесперебойного рабочего процесса. Ключевые характеристики: скорость резки 0,5-3,0 м/мин в зависимости от твердости материала. Максимальные размеры плиты — до 3400×2000 мм. Возможность наклона диска для создания фасок. Наш 5-осевой мостовой станок с ЧПУ выполняет сложные вырезы под мойки за одну установку, устраняя вторичные операции.

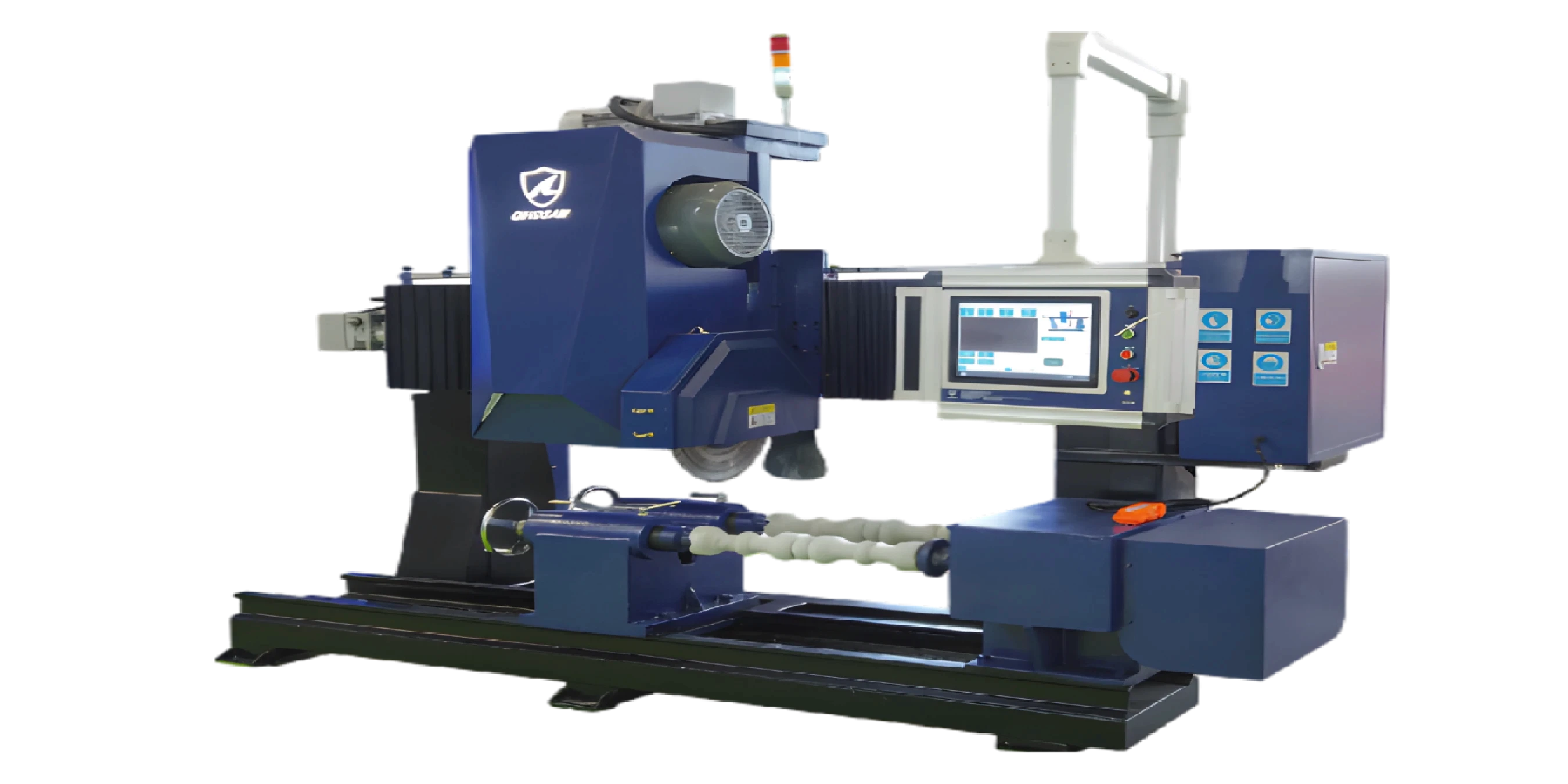

Токарный станок по камню с ЧПУ для архитектурных колонн и балясин

Специализированные токарные станки по камню создают цилиндрические и конические профили, необходимые для архитектурной реставрации. Индивидуальная обработка становится доступной. Эти системы вращают заготовку, а инструменты с ЧПУ формируют сложные профили, невозможные традиционными методами. Производственные возможности: колонны длиной до 4000 мм, диаметром 100-800 мм. Поверхность готова к установке без доработки. Токарный станок по камню с ЧПУ оснащен двунаправленной резкой для сложных спиральных узоров и переменных диаметров.

Гибридные системы гидроабразивной резки с ЧПУ

Гибридные системы гидроабразивной резки с ЧПУ сочетают сверхвысокое давление воды (60 000+ PSI) с точным позиционированием ЧПУ. Материалы, требующие минимального теплового воздействия, становятся легкообрабатываемыми. Эти системы превосходно режут теплочувствительные камни и создают сложные узоры, невозможные для алмазных инструментов. Скорость резки — от 50 до 500 мм/мин в зависимости от толщины и состава материала. Ширина пропила — до 0,8 мм, что минимизирует потери материала. Качество кромки обычно не требует дополнительной обработки, сокращая время и затраты на производство. Наш 5-осевой гидроабразивный станок с ЧПУ обрабатывает различные материалы с постоянным качеством — конкретные возможности по толщине зависят от типа материала и конфигурации.

Профессиональные решения на базе канатных станков с ЧПУ

Одноканатные станки с ЧПУ используют один алмазный канат, движущийся на высокой скорости, чтобы разрезать камень с исключительной точностью. Эта технология особенно эффективна для нерегулярной резки и профилирования, где важны сложные формы и минимальные потери материала. Одноканатные системы незаменимы для индивидуального производства и точной резки ценных материалов.

Конструкция с одним канатом обеспечивает точность резки ±1 мм при скорости 2 м²/ч для обработки мрамора. Современные системы включают автоматическое натяжение каната, рециркуляцию охлаждающей жидкости и программируемые параметры резки. Канатный станок с ЧПУ справляется со специальными материалами, требующими точного терморегулирования во время резки, с максимальными рабочими размерами до 3,5×1,5 м и способностью обрабатывать материалы толщиной до нескольких метров при простой эксплуатации.

ЧПУ vs ручная резка vs роботизированные системы: сравнение технологий

Понимание фундаментальных различий между ручной, ЧПУ и роботизированной резкой камня позволяет принимать грамотные инвестиционные решения. Каждый подход имеет свои преимущества в зависимости от объема производства, требований к сложности и наличия квалифицированного персонала.

Анализ точности и скорости

| Технология | Точность | Скорость | Стабильность | Лучшие применения |

|---|---|---|---|---|

| Ручной станок для резки камня | ±2-5 мм | Медленно | Переменная | Индивидуальный ремонт, художественная работа |

| Автоматизация с ЧПУ | ±0,1 мм | Быстро | Отличная | Производство, сложные профили |

| Роботизированные системы | ±0,05 мм | Быстро | Высшая | Сверхсложные 3D-формы |

Системы ЧПУ работают 16-20 часов в сутки по сравнению с 8-часовыми сменами при ручной резке, что фактически утраивает производительность. Роботизированные системы обеспечивают круглосуточную работу при правильном обслуживании, но требуют значительно больших инвестиций и специализированного программирования.

Сравнение затрат и выгод

Первоначальные инвестиции в системы ЧПУ значительно различаются в зависимости от конфигурации и возможностей. Ручные операции требуют минимальных вложений в оборудование, но сталкиваются с ростом затрат на рабочую силу и нехваткой квалифицированных кадров. Это делает автоматизацию все более привлекательной для средних и крупных производств. Анализ эксплуатационных затрат показывает, что системы ЧПУ существенно снижают трудозатраты на единицу продукции и повышают эффективность использования материала.

Согласно данным Бюро трудовой статистики США, квалифицированные резчики камня получают конкурентоспособную зарплату, что делает возврат инвестиций в автоматизацию достижимым для средних производств, хотя конкретные сроки зависят от индивидуальных условий. Энергоэффективность также на стороне автоматизации: современные системы ЧПУ потребляют на 30-40% меньше энергии на единицу продукции по сравнению с ручными операциями, требующими дополнительного освещения, отопления и вспомогательного оборудования при длительной работе.

Будущие тренды: интеграция роботов с ЧПУ

Появляющиеся гибридные системы ЧПУ-робот сочетают стабильность традиционных станков с ЧПУ и гибкость роботов для сложных 3D-операций. Эти системы используют платформы ЧПУ для основной установки, а роботизированные манипуляторы выполняют детальную обработку и финишные операции. Современные разработки включают системы контроля качества на базе искусственного интеллекта.

Они автоматически корректируют параметры резки на основе анализа материала в реальном времени. Алгоритмы машинного обучения оптимизируют траектории инструмента для каждого типа камня, сокращая время настройки с часов до минут. По прогнозам Международной федерации робототехники, к 2027 году 40% предприятий по обработке камня внедрят элементы роботизации, главным образом из-за нехватки кадров и требований к стабильному качеству.

Руководство по выбору ЧПУ: подбор оборудования под ваши задачи

Успешное внедрение ЧПУ требует системной оценки производственных задач, характеристик материалов и ограничений помещения. Эта структура обеспечивает оптимальный выбор оборудования для долгосрочного успеха.

Оценка требований к объему производства

Небольшие производства выигрывают от универсальных 3-осевых мостовых станков с ручной подачей материала.

Средние предприятия нуждаются в автоматизированных системах загрузки и интегрированных измерениях для стабильной производительности.

Крупносерийное производство требует 5-осевых систем с автоматической сменой инструмента, конвейерами и возможностями предиктивного обслуживания.

Рассчитайте необходимую мощность с учетом резерва на пики спроса и простои на обслуживание. Учитывайте сезонные колебания спроса, особенно на рынке жилой недвижимости, где объемы могут меняться на 30-40% между пиковыми и низкими сезонами.

Типы материалов и толщина

Выбор оборудования зависит прежде всего от производственных задач и требований к точности, а не от типа материала. Все виды камня можно обрабатывать на большинстве систем ЧПУ — различия заключаются в параметрах резки и выборе инструмента, оптимизированных под свойства конкретного материала.

Планирование бюджета и анализ возврата инвестиций

Общая стоимость владения включает покупку оборудования, установку, обучение, обслуживание и расходные материалы за 7-10 лет эксплуатации. Учтите дополнительные 15-20% затрат на модернизацию помещений, электросети и требования по безопасности. Варианты финансирования варьируются от традиционных кредитов до лизинга сроком 3-5 лет. Многие поставщики предлагают пакеты установки и обучения вместе с оборудованием, что упрощает планирование бюджета и сроки внедрения. По данным аналитики Markets and Markets по рынку станков с ЧПУ, инвестиции в автоматизацию при правильной реализации обеспечивают значительную отдачу на конкурентных рынках.

Внедрение и оптимизация ЧПУ

Успешное внедрение ЧПУ — это не только установка оборудования. Оно включает подготовку помещения, обучение операторов и постоянную оптимизацию процессов. Грамотное планирование обеспечивает плавный переход от ручных к автоматизированным операциям.

Требования к цеху и установке

Фундамент — армированные бетонные плиты толщиной 300-500 мм с системами виброизоляции для точных операций. Электроснабжение — стабильное промышленное трехфазное питание с отдельными линиями для каждого основного компонента; DINOSAW может адаптировать оборудование под местное напряжение. Модернизация оборудования позволяет дооснастить существующие станки для резки камня системами ЧПУ, продлевая срок службы и добавляя преимущества автоматизации.

Контроль окружающей среды поддерживает температуру в пределах ±2°C для стабильности размеров, а системы удаления пыли соответствуют стандартам OSHA по воздействию кремнезема. Правильное освещение (500+ люкс) и эргономика рабочих мест повышают безопасность и производительность операторов.

Обучение операторов и протоколы безопасности

Комплексные программы обучения обычно требуют 40-80 часов и охватывают работу на станке, основы программирования, процедуры безопасности и профилактическое обслуживание. Продвинутые курсы программирования добавляют 20-40 часов для сложных задач. Протоколы безопасности включают аварийные остановки, требования по блокировке/разблокировке и спецификации средств индивидуальной защиты. Регулярное повышение квалификации обеспечивает соответствие новым стандартам безопасности и рекомендациям производителей.

Графики обслуживания и мониторинг эффективности

Профилактическое обслуживание включает ежедневную проверку смазки, еженедельную уборку и ежемесячную калибровку. Современные системы предоставляют автоматические напоминания о сервисе и ведут журнал производительности для анализа тенденций. Мониторинг эффективности отслеживает ключевые показатели: точность резки, срок службы инструмента, время цикла и энергопотребление. Анализ данных выявляет возможности для оптимизации и прогнозирует потребности в обслуживании до возникновения сбоев.

Реальные применения ЧПУ и примеры проектов

Документированные кейсы демонстрируют доказанные преимущества автоматизации ЧПУ в различных сферах обработки камня. Эти примеры дают реалистичное представление о сроках внедрения и улучшениях производительности.

Линии массового производства столешниц

Среднее предприятие значительно увеличило ежедневный выпуск столешниц и сократило потери материала благодаря интегрированным мостовым станкам с ЧПУ. Качество стало стабильным: профили кромок выдерживают допуск ±0,05 мм по всей продукции, используя мощность шпинделя 18,5 кВт для надежной работы. Ключевые показатели: значительное сокращение времени полировки кромок, уменьшение количества переделок, повышение надежности сроков поставки. Возврат инвестиций был достигнут быстрее, чем ожидалось, несмотря на более высокие затраты на обучение в начале внедрения.

Сложные архитектурные проекты из камня

Реставрация исторического здания суда потребовала многочисленных индивидуальных известняковых деталей со сложным профилем. 5-осевая обработка на ЧПУ позволила завершить проект значительно быстрее традиционных методов и добиться идеального совпадения профилей для бесшовной реставрации. Преимущества проекта: создание цифрового архива для будущего обслуживания, устранение зависимости от квалифицированных резчиков и стабильное качество всех архитектурных элементов. Удовлетворенность заказчика возросла благодаря предсказуемым срокам и высокому качеству исполнения.

Изготовление памятников и мемориалов на заказ

Семейная компания по производству памятников расширила возможности с помощью одноканатного станка с ЧПУ, обеспечивающего точность ±1 мм для сложных скульптурных элементов. Время изготовления индивидуальных памятников существенно сократилось при сохранении художественного качества, достигнуто снижение отходов материала до 30%. Влияние на бизнес: рост заказов на индивидуальные изделия, премиальные цены за точность и снижение зависимости от узких специалистов. Канатный станок позволяет значительно сократить время ручной доработки, сохраняя художественную ценность изделий.

Готовы преобразовать свое производство камня с помощью автоматизации ЧПУ? Наши специалисты по внедрению предоставят комплексную поддержку — от первичной оценки до полной оптимизации производства. Запишитесь на консультацию по автоматизации через WhatsApp, чтобы обсудить ваши задачи и прогноз возврата инвестиций.

Часто задаваемые вопросы

Какой срок возврата инвестиций ожидать от автоматизации резки камня с ЧПУ?

Сроки возврата инвестиций сильно зависят от объема производства и достигнутых улучшений эффективности. ROI определяется текущими затратами на рабочую силу, объемом производства и уровнем отходов. Крупные производства обычно быстрее окупают вложения за счет экономии на труде и увеличения выпуска, а специализированные компании выигрывают за счет сокращения отходов и возможности устанавливать премиальные цены. DINOSAW предоставляет подробные расчеты ROI на основе ваших параметров в ходе консультации, учитывая текущий уровень отходов и производственные мощности.

Сколько места требуется для установки оборудования с ЧПУ для резки камня?

Требования к площади зависят от конфигурации оборудования и производственных нужд. В расчет входят габариты станка, зоны хранения материала, площадки для готовой продукции и проходы для операторов. Высота потолков должна превышать 4 метра для кран-балок. Дополнительно требуется место для систем удаления пыли, электрических щитов и доступа для обслуживания. Служба планирования DINOSAW оптимизирует компоновку для максимальной эффективности в доступном пространстве.

Какой уровень подготовки необходим для работы на оборудовании с ЧПУ для резки камня?

Базовые компьютерные навыки плюс 40-80 часов обучения позволяют уверенно работать на ЧПУ. Современные системы ЧПУ имеют интуитивные интерфейсы и требуют минимальных знаний программирования для стандартных операций. Оператору необходимо разбираться в свойствах материалов, выборе инструмента и процедурах контроля качества. Для продвинутого программирования требуется дополнительное обучение CAD/CAM. DINOSAW предлагает комплексные программы обучения — от базовой эксплуатации до продвинутого программирования, а также постоянную техническую поддержку для успеха эксплуатации.

Как автоматизация с ЧПУ влияет на потери материала по сравнению с ручной резкой?

Автоматизация с ЧПУ обычно снижает потери материала с 12-15% до 3-5% за счет оптимизированных траекторий реза. Продвинутое программное обеспечение для раскроя максимально использует материал, автоматически размещая детали с минимальными отходами. Точная резка устраняет избыточные резы и ошибки позиционирования, характерные для ручных операций. Система отслеживания материала в реальном времени обеспечивает точные данные для контроля затрат. Для ценных материалов, таких как кварц и гранит, сокращение отходов часто само по себе оправдывает инвестиции в автоматизацию.

Какие требования по обслуживанию у систем ЧПУ для резки камня?

Ежедневное обслуживание занимает 30-45 минут; полное сервисное обслуживание — каждые 500-1000 часов работы. Ежедневные задачи: проверка смазки, уровня охлаждающей жидкости и базовая очистка. Еженедельное обслуживание — очистка направляющих, замена фильтров и проверка точности. Основные сервисные интервалы включают обслуживание шпинделя, замену линейных направляющих и проверку калибровки. Обычно расходы на профилактику составляют 3-5% от стоимости оборудования в год. Сервисная сеть DINOSAW обеспечивает плановое обслуживание и экстренную поддержку для минимизации простоев.

Можно ли дооснастить существующее производство автоматизацией ЧПУ или требуется новое здание?

Большинство существующих производств можно адаптировать под системы ЧПУ с модернизацией фундамента и электроснабжения. Требования к дооснащению: армированные бетонные основания, электропитание 480В, достаточная вентиляция и правильный дренаж. Возможно потребуется усиление конструкции для кран-балок или систем подачи материала. Высота потолков и несущая способность пола часто требуют оценки. Монтажная команда DINOSAW оценивает существующие помещения и предоставляет подробные спецификации по дооснащению, обычно завершая установку за 1-3 недели с учетом модернизации.

Как выбрать между 3-осевой и 5-осевой системой ЧПУ для обработки камня?

3-осевые системы идеальны для плоских изделий и простых профилей; 5-осевые — для сложных 3D-форм и скошенных кромок. Выбирайте 3 оси для массового производства столешниц, архитектурных панелей и простых кромок. 5 осей — для вырезов под мойки, сложных молдингов, скульптурных работ и любых задач, требующих многократных установок на 3-осевом оборудовании. 5-осевые системы стоят на 40-60% дороже, но сокращают время переналадки и улучшают качество поверхности.

Учитывайте планы роста и требования клиентов при принятии этого важного решения. Инженеры по приложениям DINOSAW анализируют ваши задачи и рекомендуют оптимальную конфигурацию по осям.

Какие особенности безопасности характерны для операций по резке камня с ЧПУ?

Основные риски: воздействие пыли кремнезема, уровень шума выше 85 дБ и системы аварийной остановки. Контроль пыли требует изолированных зон резки с вентиляцией под отрицательным давлением и фильтрацией HEPA по стандартам OSHA. Защита от шума включает звукоизоляцию и обязательное использование средств индивидуальной защиты слуха.

Системы аварийной остановки должны быть доступны с любой позиции оператора. Обучение по безопасности охватывает процедуры блокировки/разблокировки, правильные методы подъема и требования к средствам индивидуальной защиты. Оборудование DINOSAW оснащено всеми необходимыми средствами безопасности и документацией для соответствия нормативам.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский