Bonjour, ici Lizzy de DINOSAW (pas un robot). Quelle machine (modèle) souhaitez-vous ? Veuillez nous contacter sur WhatsApp maintenant

Maîtrisez la découpe automatique de pierre CNC avec notre guide complet. Réduisez les déchets de 30 %, augmentez la précision de 20 % et atteignez une production 24/7. Sélection d'équipements et stratégies de mise en œuvre issues de plus de 500 installations.

L'automatisation de la découpe de pierre CNC réduit les pertes de matière de 30 %, augmente la précision de 20 % et élimine 50 % des incidents de sécurité tout en permettant une production continue 24/7. Les façonneurs modernes réduisent les déchets de 15 % à seulement 5 %, augmentant directement la rentabilité sur un marché exigeant.

Trois facteurs déterminent le succès : la configuration de l'équipement adaptée au volume de production, l'intégration logicielle aux flux de travail existants et la qualité du support fournisseur pour la formation et la maintenance. Ces décisions influencent votre calendrier de ROI et l'efficacité opérationnelle.

DINOSAW a accompagné plus de 500 façonneurs de pierre dans l'automatisation depuis 2015, allant de structures familiales de 50 personnes à des installations de plus de 500 employés. Obtenez des recommandations personnalisées d'équipement auprès de nos spécialistes CNC.

Sélecteur rapide d'équipement : Trouvez votre solution CNC

| Ce que vous fabriquez | Choisissez cet équipement | Avantage clé |

|---|---|---|

| Plans de cuisine & vasques Découpes droites, découpes d'éviers, profils de bords | Débiteuse à pont CNC | Traitement rapide des dalles, découpes d'éviers automatisées, production en grand volume |

| Colonnes architecturales & balustres Colonnes rondes, détails en spirale, profils sur mesure | Tourneur CNC pour pierre | Crée des profils impossibles à sculpter à la main, capacité de coupe bidirectionnelle |

| Motifs complexes & incrustations Médaillons, dessins artistiques, découpes de précision | Découpe jet d'eau CNC 5 axes | Aucune altération thermique, précision ±0,1mm, découpe toutes épaisseurs de matériaux |

| Traitement de matériaux précieux Dalles coûteuses, minimisation des pertes cruciale | Machine à fil diamanté CNC | Perte de matière minimale, spécialiste de la découpe et du profilage irrégulier |

| Opérations basiques & réparations Découpes simples, réparations sur mesure, travaux artistiques | Découpeuse manuelle pour pierre | Faible investissement, idéal pour travaux spécialisés et applications sur mesure |

Qu'est-ce que la technologie de découpe de pierre CNC ?

La technologie CNC (Commande Numérique par Ordinateur) transforme les dessins numériques en opérations de découpe de pierre précises grâce au mouvement automatisé des outils. La découpe manuelle dépend de la compétence et de la fatigue de l'opérateur. Les systèmes CNC offrent une précision constante, quelle que soit la complexité ou l'heure de la journée.

Les systèmes CNC modernes traitent directement les fichiers CAD. Ils calculent les trajectoires de coupe optimales tout en minimisant les pertes de matière et en maximisant la durée de vie des outils. Selon les normes NIST Manufacturing USA, des systèmes CNC correctement calibrés maintiennent une précision de positionnement de ±0,05mm sur de longues séries de production.

Explication des systèmes CNC 5 axes vs 3 axes

| Caractéristique | CNC 3 axes | CNC 5 axes | Meilleure application |

|---|---|---|---|

| Capacité de mouvement | X, Y, Z linéaire | X, Y, Z + A, C rotationnel | Profils 3D complexes nécessitent 5 axes |

| Temps de préparation | 15-30 minutes | 5-10 minutes | Le 5 axes réduit les repositionnements |

| Qualité de finition de surface | Bonne (Ra 1,6μm) | Excellente (Ra 0,8μm) | Applications haut de gamme nécessitent 5 axes |

| Pertes de matière | 8-12 % | 3-5 % | Le 5 axes optimise les trajectoires de coupe |

Les systèmes 3 axes dominent les découpes droites en grand volume et le profilage basique. Ils sont parfaits pour la fabrication de plans de travail et de panneaux architecturaux. Les systèmes 5 axes gèrent les travaux sculpturaux complexes, les bords courbes et les détails architecturaux nécessitant plusieurs configurations sur des équipements traditionnels.

Avantages de l'intégration logicielle CAD/CAM

L'intégration CAD/CAM moderne élimine les erreurs de programmation manuelle. Elle optimise les séquences de découpe pour une efficacité maximale. Les systèmes leaders comme Alphacam, EnRoute et RhinoCAM génèrent des trajectoires en tenant compte des propriétés des matériaux, de l'usure des outils et des capacités de la machine simultanément. Les bénéfices incluent une réduction de 60 % du temps de programmation.

Vous bénéficiez d'une optimisation automatique des trajectoires pour minimiser les pertes. La détection de collision en temps réel prévient les dommages coûteux à la machine. Les systèmes avancés fournissent des rapports d'utilisation des matériaux et des analyses de coûts pour des devis précis.

Précision et capacités de tolérance

Les systèmes professionnels de découpe de pierre CNC atteignent une précision de positionnement de ±0,1mm dans des conditions normales. Les systèmes haut de gamme atteignent des niveaux de précision de ±0,05mm. Cette constance permet l'assemblage sans ajustement sur site de projets complexes. Les systèmes de compensation thermique maintiennent la précision malgré les variations saisonnières. Les encodeurs linéaires fournissent un retour de position en temps réel. Selon les normes ISO/TC 199 Sécurité des machines, des systèmes CNC bien entretenus démontrent une répétabilité à long terme dans les spécifications pendant plus de 5 ans.

Types d'équipements de découpe de pierre CNC

La sélection de l'équipement dépend du volume de production, des types de matériaux et de la complexité des projets. Chaque configuration CNC offre des avantages distincts selon les applications. Un choix judicieux maximise votre retour sur investissement.

Débiteuses à pont CNC pour la fabrication complexe de plans de travail

Les débiteuses à pont CNC dominent la production de plans de travail en grand volume. Elles traitent efficacement les dalles tout en maintenant une qualité supérieure des bords. Les débiteuses modernes intègrent des changeurs de lame automatiques, des systèmes de mesure laser et une manutention par aspiration pour un flux de travail fluide. Les spécifications clés incluent des vitesses de coupe de 0,5 à 3,0 m/min selon la dureté du matériau. Les dimensions maximales des dalles atteignent 3400mm x 2000mm. L'inclinaison de la lame permet de réaliser des bords biseautés. Notre Débiteuse à pont CNC 5 axes réalise des découpes complexes d'éviers en une seule opération, éliminant les étapes secondaires.

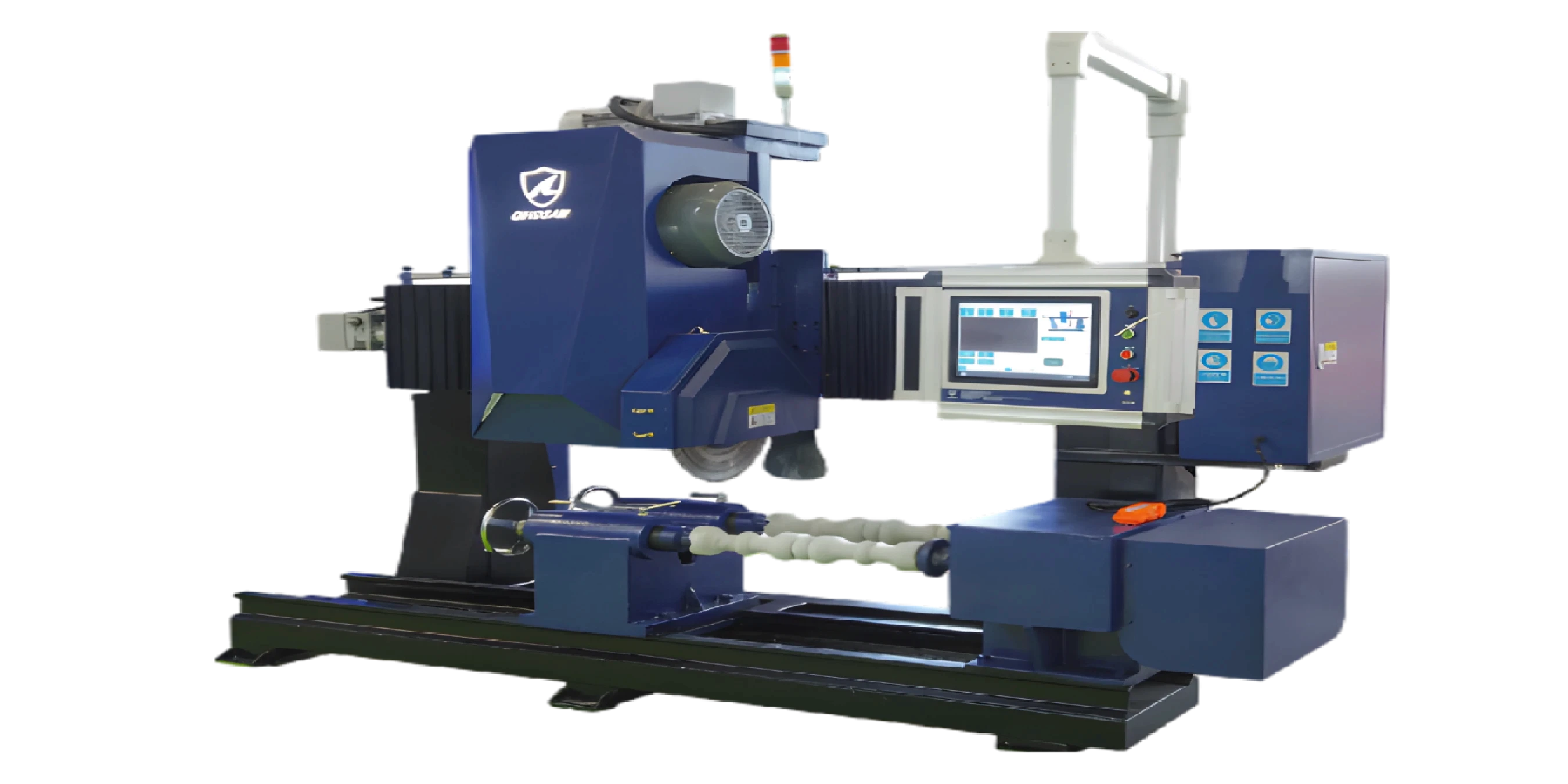

Tourneur CNC pour colonnes et balustres architecturaux

Les tours spécialisés pour pierre créent des profils cylindriques et coniques essentiels à la restauration architecturale. Les travaux de menuiserie sur mesure deviennent réalisables. Ces systèmes font tourner la pièce pendant que des outils contrôlés par CNC façonnent des profils complexes impossibles par des méthodes traditionnelles. Les capacités de production incluent des colonnes jusqu'à 4000mm de long. Les diamètres vont de 100 à 800mm. Les finitions de surface conviennent à une installation directe. Le Tourneur CNC pour pierre propose une coupe bidirectionnelle pour des motifs en spirale complexes et des profils à diamètre variable.

Systèmes hybrides jet d'eau-CNC

Les systèmes hybrides jet d'eau-CNC combinent la découpe à l'eau ultra-haute pression (60 000+ PSI) avec le positionnement précis CNC. Les matériaux nécessitant une génération minimale de chaleur deviennent gérables. Ces systèmes excellent dans la découpe de pierres sensibles à la chaleur et la création de motifs complexes impossibles avec des outils diamantés. Les vitesses de coupe varient de 50 à 500mm/min selon l'épaisseur et la composition du matériau. Les largeurs de coupe se réduisent à 0,8mm, permettant de minimiser les pertes de matière. La qualité des bords ne nécessite généralement pas de finition secondaire, réduisant le temps et le coût de production. Notre Découpe jet d'eau CNC 5 axes traite divers matériaux avec une qualité constante – les capacités d'épaisseur varient selon le type et la configuration du matériau.

Solutions professionnelles CNC à fil diamanté

Les machines CNC à fil unique utilisent un fil diamanté unique se déplaçant à grande vitesse pour découper la pierre avec une précision exceptionnelle. Cette technologie excelle dans les applications de découpe et de profilage irréguliers où les formes complexes et la minimisation des pertes de matière sont cruciales. Les systèmes à fil unique sont essentiels pour la fabrication sur mesure et la découpe précise de matériaux de valeur.

La conception à fil unique atteint une précision de coupe de ±1mm avec des vitesses de coupe de 2㎡/h pour le traitement du marbre. Les systèmes modernes incluent la tension automatique du fil, le recyclage du liquide de refroidissement et des paramètres de coupe programmables. La Machine à fil diamanté CNC gère les matériaux spéciaux nécessitant une gestion thermique précise pendant la découpe, avec des dimensions de travail maximales jusqu'à 3,5×1,5 mètres et traite des matériaux de plusieurs mètres d'épaisseur avec une grande facilité d'utilisation.

CNC vs manuel vs robotique : Comparaison des technologies

Comprendre les différences fondamentales entre la découpe manuelle, CNC et robotique de la pierre permet de prendre des décisions d'investissement avisées. Chaque approche offre des avantages distincts selon le volume de production, la complexité requise et la disponibilité de main-d'œuvre qualifiée.

Analyse de la précision et de la vitesse

| Technologie | Précision | Vitesse | Régularité | Meilleures applications |

|---|---|---|---|---|

| Machine de découpe manuelle pour pierre | ±2-5mm | Lente | Variable | Réparations sur mesure, travaux artistiques |

| Automatisation CNC | ±0,1mm | Rapide | Excellente | Production, profils complexes |

| Systèmes robotiques | ±0,05mm | Rapide | Supérieure | Formes 3D ultra-complexes |

Les systèmes CNC fonctionnent 16 à 20 heures par jour contre 8 heures pour les opérations manuelles, triplant ainsi la capacité de production. Les systèmes robotiques permettent une opération 24/7 avec une planification de maintenance appropriée, mais nécessitent un investissement nettement supérieur et une expertise de programmation spécialisée.

Comparaison coût-bénéfice

L'investissement initial dans les systèmes CNC varie fortement selon la configuration et les capacités. Les opérations manuelles nécessitent un investissement minimal en équipement mais font face à une augmentation des coûts de main-d'œuvre et à la pénurie de compétences. Cela rend l'automatisation de plus en plus attractive pour les opérations de volume moyen à élevé. L'analyse des coûts opérationnels révèle que les systèmes CNC réduisent considérablement le coût de main-d'œuvre par unité tout en améliorant l'utilisation des matériaux.

Selon les données du Bureau of Labor Statistics des États-Unis, les tailleurs de pierre qualifiés bénéficient de salaires compétitifs, rendant le ROI de l'automatisation atteignable pour les opérations de volume moyen, bien que les délais spécifiques dépendent des circonstances individuelles. L'efficacité énergétique favorise également l'automatisation. Les systèmes CNC modernes consomment 30 à 40 % moins d'énergie par unité produite comparé aux opérations manuelles nécessitant un éclairage, un chauffage et des équipements auxiliaires étendus pendant les longues heures de travail.

Tendances futures : intégration robotique avec CNC

Les nouveaux systèmes hybrides CNC-robotique combinent la stabilité des machines CNC traditionnelles avec la flexibilité robotique pour des opérations 3D complexes. Ces systèmes utilisent des plateformes CNC pour le positionnement principal tandis que les bras robotiques gèrent les travaux de détail et de finition. Les développements actuels incluent des systèmes d'inspection qualité alimentés par IA.

Ils ajustent automatiquement les paramètres de coupe selon l'analyse en temps réel du matériau. Les algorithmes d'apprentissage automatique optimisent les trajectoires pour chaque type de pierre, réduisant le temps de préparation de plusieurs heures à quelques minutes. Les projections de la Fédération Internationale de la Robotique indiquent que 40 % des ateliers de façonnage de pierre intégreront un certain niveau d'automatisation robotique d'ici 2027, principalement en raison de la pénurie de main-d'œuvre et des exigences de régularité de qualité.

Guide de sélection CNC : Adapter l'équipement à vos besoins

La réussite de l'implémentation CNC nécessite une évaluation systématique des besoins de production, des spécifications des matériaux et des contraintes de l'atelier. Ce cadre garantit une sélection optimale de l'équipement pour une réussite opérationnelle à long terme.

Évaluation des besoins en volume de production

Les opérations à faible volume bénéficient de débiteuses à pont 3 axes polyvalentes avec manutention manuelle des matériaux.

Les ateliers de volume moyen requièrent des systèmes de chargement automatisés et une mesure intégrée pour un débit constant.

La production à grand volume exige des systèmes 5 axes avec changeurs d'outils automatiques, intégration de convoyeurs et capacités de maintenance prédictive.

Calculez la capacité requise en incluant une marge pour les périodes de pointe et les arrêts de maintenance. Tenez compte des variations saisonnières de la demande, notamment sur les marchés résidentiels connaissant des fluctuations de volume de 30 à 40 % entre les périodes de pointe et hors saison.

Considérations sur les types et épaisseurs de matériaux

La sélection de l'équipement dépend principalement des besoins de production et de précision plutôt que du type de matériau. Tous les matériaux pierreux peuvent être traités sur la plupart des systèmes CNC – la différence réside dans les paramètres de coupe et le choix des outils optimisés pour les propriétés de chaque matériau.

Planification budgétaire et analyse du ROI

Le coût total de possession inclut l'achat de l'équipement, l'installation, la formation, la maintenance et les consommables sur une durée d'exploitation de 7 à 10 ans. Prévoyez 15 à 20 % de coûts supplémentaires pour les modifications d'atelier, les mises à niveau électriques et les exigences de conformité sécurité. Les options de financement vont des prêts traditionnels à la location-vente sur 3 à 5 ans. De nombreux fournisseurs proposent des forfaits installation et formation inclus dans le prix de l'équipement, simplifiant la planification budgétaire et les délais de mise en œuvre. Selon l'analyse du marché CNC par Markets and Markets, les investissements en automatisation génèrent des retours substantiels sur les marchés compétitifs lorsqu'ils sont correctement mis en œuvre.

Implémentation et optimisation CNC

La réussite de l'implémentation CNC va au-delà de l'installation de l'équipement. Elle inclut la préparation de l'atelier, la formation des opérateurs et les processus d'optimisation continue. Une planification adéquate assure une transition fluide des opérations manuelles vers l'automatisation.

Configuration de l'atelier et exigences d'installation

Les exigences de fondation incluent des dalles en béton armé de 300 à 500mm d'épaisseur avec des systèmes d'isolation vibratoire pour des opérations de précision. Les systèmes électriques doivent fournir une alimentation industrielle triphasée stable avec des circuits dédiés pour chaque composant majeur – DINOSAW peut personnaliser les machines selon les besoins de tension locaux. La modernisation de l'équipement permet d'ajouter des capacités CNC aux machines de découpe de pierre existantes, prolongeant leur durée de vie tout en ajoutant les avantages de l'automatisation.

Les contrôles environnementaux maintiennent la température à ±2°C pour la stabilité dimensionnelle tandis que les systèmes d'extraction de poussière respectent les normes OSHA sur l'exposition à la silice. Un éclairage adéquat (500+ lux) et une conception ergonomique des postes de travail améliorent la sécurité et la productivité des opérateurs.

Formation des opérateurs et protocoles de sécurité

Les programmes de formation complets nécessitent généralement 40 à 80 heures couvrant l'utilisation de la machine, les bases de la programmation, les procédures de sécurité et la maintenance préventive. Les cours avancés de programmation ajoutent 20 à 40 heures pour les applications complexes. Les protocoles de sécurité incluent les procédures d'arrêt d'urgence, les exigences de consignation/étiquetage et les spécifications des équipements de protection individuelle. Des formations régulières de remise à niveau assurent la conformité continue aux normes de sécurité évolutives et aux recommandations des fabricants.

Calendriers de maintenance et suivi des performances

Les calendriers de maintenance préventive incluent des contrôles de lubrification quotidiens, des routines de nettoyage hebdomadaires et des procédures de calibration mensuelles. Les systèmes modernes fournissent des rappels automatiques de maintenance et des journaux de performance pour l'analyse des tendances. Le suivi des performances mesure les indicateurs clés tels que la précision de coupe, la durée de vie des outils, les temps de cycle et la consommation d'énergie. L'analyse des données identifie les opportunités d'optimisation et prédit les besoins de maintenance avant les pannes.

Applications CNC réelles et études de cas

Des études de cas documentées démontrent les bénéfices avérés de l'automatisation CNC dans diverses applications de façonnage de pierre. Ces exemples fournissent des attentes réalistes pour les délais de mise en œuvre et les améliorations de performance.

Lignes de production de plans de travail à haut volume

Un façonneur de taille moyenne a considérablement augmenté sa production quotidienne de plans de travail tout en réduisant les pertes de matière grâce à des systèmes intégrés de débiteuse à pont CNC. La régularité de la qualité s'est nettement améliorée avec des profils de bords maintenant une tolérance de ±0,05mm sur toute la production, utilisant la puissance de broche de 18,5kW pour une performance fiable. Les indicateurs clés incluaient une réduction substantielle du temps de polissage des bords, une diminution des besoins de retouche et une fiabilité accrue des délais de livraison. Le ROI a été atteint plus rapidement que prévu malgré des coûts de formation initiaux plus élevés.

Projets architecturaux complexes en pierre

La restauration d'un palais de justice historique a nécessité de nombreuses pièces en calcaire sur mesure avec des profils moulurés complexes. L'usinage CNC 5 axes a permis de terminer le projet bien plus rapidement que les méthodes traditionnelles tout en obtenant une correspondance parfaite des profils pour une restauration sans faille. Les avantages du projet incluaient la création d'archives numériques pour la maintenance future, l'élimination de la dépendance aux sculpteurs qualifiés et une qualité constante sur tous les éléments architecturaux. La satisfaction du client a augmenté grâce à la prévisibilité des délais et à la qualité supérieure de l'ajustement et de la finition.

Fabrication de monuments et mémoriaux sur mesure

Une entreprise familiale de monuments a étendu ses capacités grâce à la technologie CNC à fil unique, atteignant une précision de ±1mm pour des éléments sculpturaux complexes. Le temps de production des monuments sur mesure a fortement diminué tout en maintenant des standards artistiques élevés, atteignant jusqu'à 30 % de réduction des pertes de matière. L'impact commercial a inclus une augmentation des commandes personnalisées, une tarification premium pour les travaux de précision et une réduction de la dépendance aux artisans spécialisés. Les capacités de contour complexes du fil diamanté réduisent considérablement le temps de finition manuelle tout en préservant l'intégrité artistique.

Prêt à transformer votre atelier de façonnage de pierre avec l'automatisation CNC ? Nos spécialistes de l'implémentation offrent un accompagnement complet, de l'évaluation initiale à l'optimisation totale de la production. Planifiez votre consultation automatisation via WhatsApp pour discuter de vos besoins spécifiques et des projections de ROI.

Questions fréquemment posées

Quel délai de ROI attendre de l'automatisation CNC pour la découpe de pierre ?

L'atteinte du ROI varie fortement selon le volume de production et les gains d'efficacité opérationnelle. Le ROI dépend des coûts de main-d'œuvre actuels, du volume de production et du taux de perte de matière. Les opérations à haut volume voient généralement un amortissement plus rapide grâce aux économies de main-d'œuvre et à l'augmentation du débit, tandis que les façonneurs spécialisés bénéficient de la réduction des pertes et de la capacité à pratiquer des tarifs premium. DINOSAW fournit des calculs de ROI détaillés selon vos paramètres opérationnels spécifiques lors de notre processus de consultation, en tenant compte des taux de perte actuels et de la capacité de production.

Quelle surface est nécessaire pour une installation CNC de découpe de pierre ?

Les besoins en espace dépendent de la configuration de l'équipement et des besoins de production. Ils incluent l'encombrement de la machine, les zones de stockage des matériaux, la zone de préparation des produits finis et les accès opérateur. La hauteur sous plafond doit dépasser 4 mètres pour les ponts roulants. Un espace supplémentaire est nécessaire pour l'extraction des poussières, les panneaux électriques et l'accès à la maintenance. Le service de planification d'atelier de DINOSAW optimise la disposition pour une efficacité maximale dans l'espace disponible.

Quel niveau de compétence est requis pour utiliser un équipement CNC de découpe de pierre ?

Une maîtrise basique de l'informatique et 40 à 80 heures de formation suffisent pour une utilisation compétente du CNC. Les systèmes CNC modernes disposent d'interfaces intuitives nécessitant peu de connaissances en programmation pour les opérations standards. Les opérateurs doivent comprendre les propriétés des matériaux, le choix des outils et les procédures de contrôle qualité. La programmation avancée requiert une formation CAD/CAM supplémentaire. DINOSAW propose des programmes de formation complets, de l'utilisation basique à la programmation avancée, avec un support technique continu pour garantir la réussite opérationnelle.

Comment l'automatisation CNC affecte-t-elle les pertes de matière par rapport à la découpe manuelle ?

L'automatisation CNC réduit généralement les pertes de matière de 12-15 % à 3-5 % grâce à l'optimisation des trajectoires de coupe. Les logiciels de nesting avancés maximisent l'utilisation des matériaux en disposant automatiquement les pièces pour minimiser les pertes. La découpe de précision élimine les surcoupes et les erreurs de positionnement fréquentes en manuel. Le suivi en temps réel des matériaux fournit des données précises pour le contrôle des coûts. Pour les matériaux de grande valeur comme le quartz et le granit, la réduction des pertes justifie souvent à elle seule l'investissement dans l'automatisation.

Quelles sont les exigences de maintenance pour les systèmes CNC de découpe de pierre ?

La maintenance quotidienne nécessite 30 à 45 minutes ; un entretien complet toutes les 500 à 1000 heures de fonctionnement. Les tâches quotidiennes incluent les contrôles de lubrification, la vérification du niveau de liquide de refroidissement et le nettoyage basique. La maintenance hebdomadaire concerne le nettoyage des glissières, le changement des filtres et les vérifications de précision. Les intervalles majeurs incluent l'entretien de la broche, le remplacement des guides linéaires et la vérification de la calibration. Les coûts de maintenance préventive représentent généralement 3 à 5 % de la valeur de l'équipement par an. Le réseau de service DINOSAW propose des maintenances programmées et un support d'urgence pour minimiser les arrêts.

Les ateliers existants peuvent-ils être modernisés pour l'automatisation CNC ou faut-il un nouveau bâtiment ?

La plupart des ateliers existants peuvent accueillir des systèmes CNC avec des mises à niveau de fondation et d'électricité. Les besoins de modernisation incluent des fondations en béton armé, une alimentation électrique 480V, une ventilation adéquate et une évacuation correcte. Des modifications structurelles peuvent être nécessaires pour les ponts roulants ou les systèmes de manutention. La hauteur sous plafond et la capacité de charge du sol doivent souvent être évaluées. L'équipe d'installation DINOSAW évalue les installations existantes et fournit des spécifications détaillées de modernisation, réalisant généralement les installations en 1 à 3 semaines, modifications incluses.

Comment choisir entre un système CNC 3 axes et 5 axes pour mes besoins de façonnage de pierre ?

Les systèmes 3 axes sont excellents pour les travaux plats et les profils simples ; les systèmes 5 axes gèrent les formes 3D complexes et les bords biseautés. Choisissez le 3 axes pour la production de plans de travail en grand volume, les panneaux architecturaux et les profils de bord simples. Optez pour le 5 axes pour les découpes d'éviers, les moulures complexes, les travaux sculpturaux et toute application nécessitant plusieurs configurations sur un équipement 3 axes. Les systèmes 5 axes coûtent 40 à 60 % de plus mais réduisent le temps de préparation et améliorent la qualité de surface.

Pensez à vos plans de croissance et aux demandes clients lors de cette décision cruciale. Les ingénieurs d'application DINOSAW analysent vos besoins spécifiques pour recommander la configuration d'axes optimale.

Quelles considérations de sécurité sont spécifiques aux opérations CNC de découpe de pierre ?

Les préoccupations principales incluent l'exposition à la poussière de silice, des niveaux sonores dépassant 85dB et les systèmes d'arrêt d'urgence. Le contrôle de la poussière de silice nécessite des zones de découpe fermées avec ventilation à pression négative et filtration HEPA conforme aux normes OSHA. La protection contre le bruit inclut des enceintes acoustiques et une protection auditive obligatoire.

Les systèmes d'arrêt d'urgence doivent être accessibles depuis toutes les positions opérateur. La formation sécurité couvre les procédures de consignation/étiquetage, les techniques de levage appropriées et les exigences en équipements de protection individuelle. Les systèmes DINOSAW incluent des fonctionnalités de sécurité complètes et une documentation pour la conformité réglementaire.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский