Bonjour, ici Lizzy de DINOSAW (pas un robot). Quelle machine (modèle) souhaitez-vous ? Veuillez nous contacter sur WhatsApp maintenant

Découvrez en profondeur la technologie centrale des machines de découpe de pierre à portique. Cet article explique comment son cadre en acier robuste, son système hydraulique et son automatisation PLC garantissent une haute précision.

TL;DR : Aperçu de la technologie centrale

- Conception structurelle robuste :Le cadre en acier massif de la machine et la structure portique sont conçus pour minimiser les vibrations, ce qui est essentiel pour obtenir des coupes précises et sans fissures.

- Automatisation pilotée par PLC :Le système PLC agit comme le cerveau de la machine, automatisant la programmation des dimensions de coupe, des vitesses et de l'épaisseur des dalles pour une cohérence et une répétabilité inégalées.

- Stabilité grâce au levage hydraulique :Le système hydraulique assure un mouvement vertical fluide et régulier, absorbant les chocs et maintenant la stabilité de la lame tout au long de la coupe — un point crucial pour les matériaux fragiles comme le marbre.

- Prochaine étape :Comprendre comment ces composants clés fonctionnent ensemble vous aidera à évaluer si cette machine répond à vos exigences techniques en matière de précision et d'efficacité.

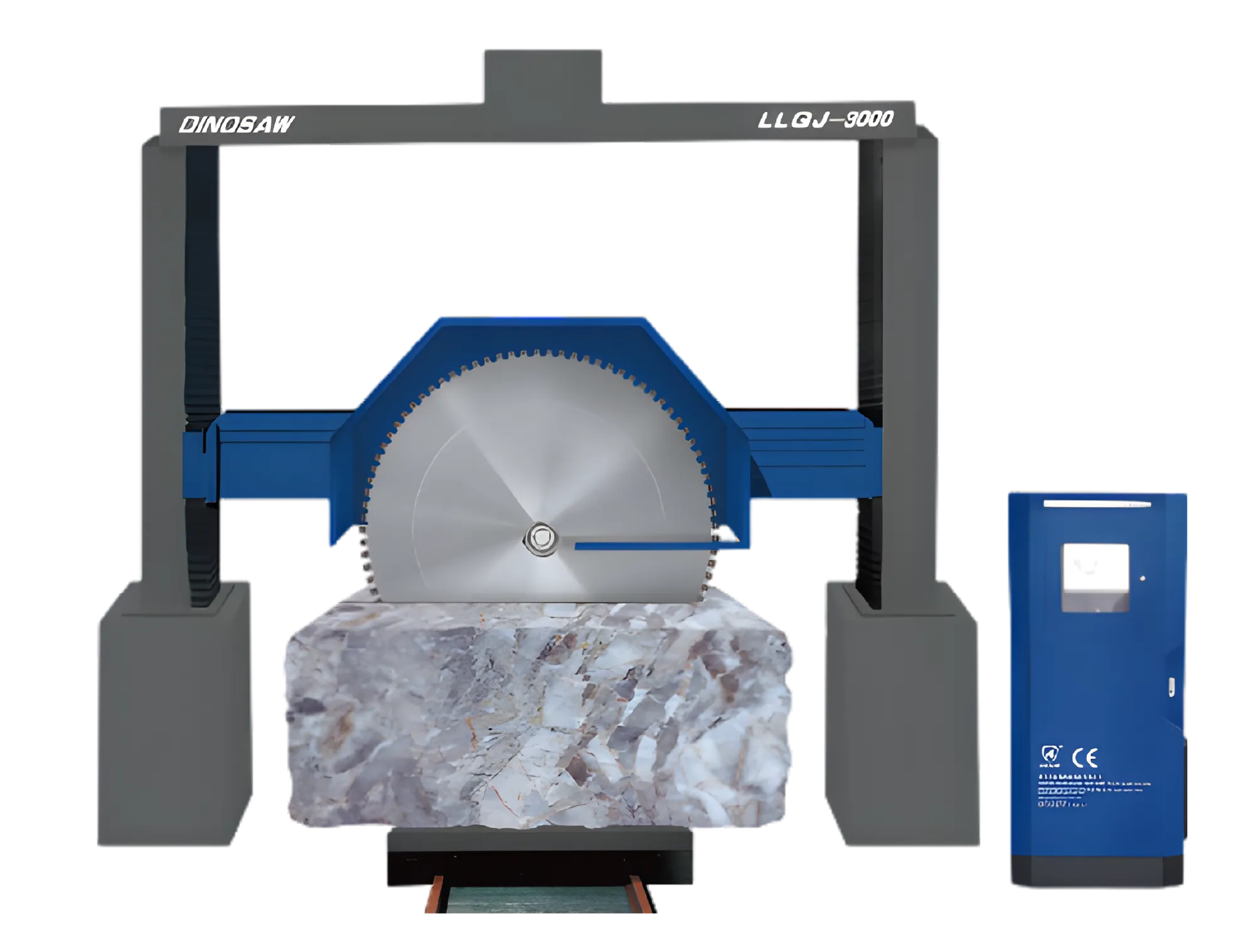

Définition technique : Qu'est-ce qui compose une Débiteuse à Pont pour Blocs ?

- Structure portique en acier robuste :Il s'agit du squelette de la machine, généralement constitué d'un cadre en acier massif reposant sur deux rails parallèles. Sa fonction principale est d'offrir une plateforme extrêmement stable et rigide qui résiste aux forces et aux vibrations générées lors de la coupe. Cette stabilité est fondamentale pour obtenir des coupes de haute précision.

- Traverse et ensemble de coupe :Montée sur le portique, la traverse porte les outils de coupe (une ou plusieurs lames circulaires diamantées). Cet ensemble se déplace horizontalement le long des rails du portique (axe X), tandis que les lames se déplacent transversalement sur la traverse (axe Y), permettant de couvrir toute la surface du bloc de pierre.

- Système de levage hydraulique :Ce système contrôle le mouvement vertical (axe Z) de l'ensemble de coupe, responsable du réglage précis de la profondeur de coupe. Comparé aux systèmes mécaniques à vis, le système hydraulique offre un mouvement plus fluide et continu, et atténue efficacement les vibrations, ce qui est crucial pour éviter les microfissures dans les matériaux durs et fragiles.

- Contrôle automatisé par PLC :Le PLC (Automate Programmable Industriel) est le « cerveau » de la machine.Selon Wikipédia, un PLC est un « ordinateur industriel durci et adapté au contrôle des processus de fabrication ».Les opérateurs utilisent une interface pour saisir des paramètres tels que l'épaisseur souhaitée des dalles, le nombre de coupes et la vitesse, et le PLC automatise ensuite toute la séquence de coupe, assurant cohérence et répétabilité à chaque fois.

Principes & Architecture du système pour la Débiteuse à Pont pilotée par PLC

Axes de mouvement et directions d'avance

- Axe X :Mouvement longitudinal du portique le long des rails sur le sol de l'usine.

- Axe Y :Mouvement transversal de la tête de coupe le long de la traverse.

- Axe Z :Mouvement vertical de la lame via le système hydraulique.

Systèmes de contrôle et de refroidissement

- Contrôle en boucle fermée :Des encodeurs surveillent la position et la vitesse de la lame, transmettant les données au PLC qui ajuste en continu les sorties moteur et hydraulique selon les paramètres prédéfinis.

- Système de refroidissement par eau :Un sous-système essentiel qui pulvérise de l'eau directement au point de coupe pour refroidir la lame et supprimer la poussière. Cela évite la surchauffe et la déformation de la lame, mais c'est aussi une mesure clé pour se conformer aux réglementations sur la silice cristalline respirable d'organismes tels que OSHA.

Avantages techniques clés de la Débiteuse à Pont robuste

Principaux composants et plages de la Débiteuse à Pont pour Blocs

Composant | Plage de spécifications techniques | Importance en ingénierie |

|---|---|---|

Lame diamantée | Diamètre : 2200 mm à 3000 mm | Détermine la profondeur de coupe maximale. Un diamètre plus grand permet de traiter des blocs plus épais. |

Moteur principal | Puissance : 30 kW à 37 kW | Fournit le couple nécessaire pour entraîner la lame. Une puissance supérieure est plus efficace pour couper des pierres dures comme le granit. |

Variateur de fréquence | Permet le réglage continu de la vitesse linéaire de la lame et du taux d'avance. | Permet aux opérateurs d'optimiser les paramètres de coupe selon la dureté et la densité de la pierre, améliorant la qualité de coupe et la durée de vie des outils. |

Table de travail | Dimensions : généralement 2000 mm x 2000 mm | Définit l'encombrement maximal du bloc de pierre pouvant être placé pour le traitement. |

Système de refroidissement par eau | Consommation d'eau : env. 10 m³/h | Doit fournir un débit suffisant pour refroidir efficacement la lame et supprimer la poussière. Un débit insuffisant entraîne une défaillance prématurée de la lame. |

Système de rails de guidage | Composé de rails en acier usinés avec haute précision. | Garantit un mouvement linéaire et fluide du portique et de l'ensemble de coupe. La précision des rails impacte directement la planéité de la dalle finale. |

Station hydraulique | Fournit une pression stable au système de levage. | La fiabilité du système hydraulique est cruciale pour maintenir une profondeur de coupe constante et absorber les vibrations. |

Pannes courantes & solutions pour la Débiteuse à Pont

- Surchauffe de la lame :Souvent causée par un refroidissement par eau insuffisant ou une avance trop rapide.

- Solution :Vérifiez immédiatement les buses bouchées et assurez-vous que le débit d'eau est conforme à la recommandation de 10 m³/h. Réduisez également le taux d'avance avec le variateur de fréquence, surtout lors de la coupe de granit dur.

- Mauvais alignement de coupe :Peut être causé par des rails de guidage usés, une tension de lame incorrecte ou un cadre mal aligné.

- Solution :Inspectez régulièrement les rails de guidage pour vérifier leur rectitude et retirez tout débris. Vérifiez que la lame est correctement installée et tendue. Si le problème persiste, effectuez un alignement complet du cadre.

- Fuite hydraulique :Souvent due à des joints usés ou endommagés.

- Solution :Mettez en place un calendrier de maintenance préventive pour remplacer régulièrement les flexibles et joints hydrauliques. Inspectez visuellement tout signe de fuite en début de chaque poste.

Compatibilité et intégration du système pour la Débiteuse à Pont industrielle

Paramètres de démarrage pour la Débiteuse à dalles à portique

- Granit dur :Commencez avec une avance lente et un débit d'eau élevé ; augmentez progressivement l'avance jusqu'à obtenir une coupe lisse sans vibration ni éclat sur les bords.

- Marbre :Utilisez une avance modérée avec un mouvement hydraulique fluide ; privilégiez la stabilité pour protéger les veinures ; ajustez jusqu'à obtenir une texture uniforme de la surface.

- Calcaire :Utilisez une avance plus rapide pour maximiser l'efficacité ; réduisez si la lame montre des signes de traînée ou si la boue s'épaissit.

Résumé : Conçue pour la performance et la fiabilité

FAQ technique

Comment le système PLC améliore-t-il la précision de coupe ?

- Contexte :Le PLC reçoit le retour d'information des encodeurs sur les axes de la machine, créant un système en boucle fermée. S'il détecte une déviation du chemin ou de la vitesse définis, il ajuste instantanément les sorties moteur ou hydraulique pour corriger l'erreur.

- Risque :Sans PLC, les opérateurs doivent contrôler manuellement la profondeur de coupe et le taux d'avance, ce qui est sujet à l'erreur humaine et peut entraîner des dalles d'épaisseur variable, augmentant le gaspillage.

- Prochaine étape :Lors de l'évaluation des machines, considérez la sophistication de l'interface PLC. Un système convivial facilite la programmation précise de travaux complexes, renforçant encore la précision.

Quelle est la différence entre le levage hydraulique et mécanique ?

- Contexte :Les systèmes hydrauliques utilisent la pression du fluide pour soulever l'ensemble de coupe, ce qui absorbe naturellement les chocs et les vibrations. Les systèmes mécaniques, souvent à vis, transmettent plus de vibrations à la tête de coupe.

- Risque :Les vibrations d'un système mécanique peuvent provoquer des microfissures dans des matériaux comme le marbre et le granit, entraînant une finition de moindre qualité et un risque de casse des dalles.

- Prochaine étape :Pour toute application impliquant de la pierre fragile de grande valeur, privilégiez une machine équipée d'un système de levage hydraulique. C'est une caractéristique technique clé pour garantir l'intégrité structurelle du produit final.

Quelle est l'importance du cadre en acier massif d'une Débiteuse à Pont pour Blocs ?

- Contexte :Les pierres dures comme le granit nécessitent une avance plus lente pour éviter l'usure excessive de la lame, tandis que les pierres plus tendres comme le calcaire peuvent être coupées plus rapidement. Le variateur de fréquence permet cet ajustement à la volée.

- Risque :Sans variateur de fréquence, la machine fonctionnerait à vitesse fixe, ce qui est inefficace et entraîne soit une mauvaise qualité de coupe sur les matériaux durs, soit une production inutilement lente sur les matériaux tendres.

- Prochaine étape :Lors de la formation des opérateurs, créez un tableau de réglages qui associe les taux d'avance optimaux aux différents types de pierre traités. Cela devient une référence précieuse pour votre équipe.

Quelle est l'importance du cadre en acier massif de la Débiteuse à Pont pour Blocs ?

- Contexte :La découpe d'un gros bloc de pierre génère d'énormes forces et vibrations. Un cadre plus léger fléchirait et vibrerait, provoquant la déviation de la lame et une coupe irrégulière et imprécise. Le cadre massif apporte la masse et la rigidité pour absorber ces forces.

- Risque :Une machine avec un cadre inadéquat souffrira de vibrations constantes, entraînant une usure accélérée de tous les composants, une mauvaise qualité de coupe et une durée de vie opérationnelle réduite.

- Prochaine étape :Lors de la comparaison des machines, examinez le poids total et l'épaisseur de l'acier utilisé pour le portique et la traverse. Un cadre plus lourd et robuste est un indicateur direct de précision et de durabilité accrues.

Pourquoi le système de refroidissement par eau est-il essentiel pour la sécurité ?

- Contexte :La découpe de pierre, en particulier le granit et le grès, libère de fines particules de silice cristalline respirable. Selon les recommandations du CDC/NIOSH, l'inhalation de cette poussière peut provoquer de graves maladies pulmonaires. Les méthodes de coupe humide suppriment cette poussière à la source.

- Risque :Utiliser la machine avec un système d'eau inadéquat ou défectueux expose les opérateurs à des niveaux dangereux de poussière de silice et enfreint les réglementations de sécurité comme celles de l'OSHA.

- Prochaine étape :Intégrez une vérification quotidienne du système de refroidissement par eau dans votre liste de contrôle de sécurité avant démarrage. Assurez-vous que toutes les buses sont dégagées et que le débit d'eau respecte les spécifications du fabricant.

Cette débiteuse à portique industrielle peut-elle être intégrée dans une ligne de production automatisée ?

- Contexte :Grâce aux protocoles de communication industrielle (ex. OPC UA, Profinet, si applicable), le PLC de la débiteuse à portique peut envoyer/recevoir des signaux à/d'autres machines. Par exemple, il peut signaler à un bras robotisé ou à un convoyeur qu'un bloc est entièrement traité.

- Risque :Une mauvaise intégration peut créer des goulets d'étranglement. Si les signaux d'échange entre les machines ne sont pas correctement configurés, cela peut entraîner des temps d'arrêt et réduire le rendement global de l'usine.

- Prochaine étape :Lors de la planification de votre agencement d'usine, discutez de vos besoins d'intégration avec notre équipe d'ingénierie. Nous pouvons vous conseiller sur les interfaces nécessaires pour connecter la débiteuse à des équipements comme une ligne de polissage ou machine de gravure .

Faut-il une infrastructure électrique différente selon la puissance des moteurs ?

- Contexte :L'infrastructure électrique, y compris le câblage, les disjoncteurs et les transformateurs, doit être dimensionnée pour supporter l'intensité nominale du moteur sans surchauffe ni chute de tension.

- Risque :Un service électrique sous-dimensionné peut entraîner des coupures fréquentes, des dommages au moteur dus à une basse tension et constitue un risque d'incendie important.

- Prochaine étape :Avant l'installation, fournissez à votre électricien agréé les spécifications techniques de la machine. Il doit vérifier que le service électrique de votre site répond ou dépasse les besoins en puissance du modèle choisi.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский