Hallo, hier ist Lizzy von DINOSAW (kein Roboter). Für welche Maschine (Modell) interessieren Sie sich? Bitte kontaktieren Sie uns jetzt per WhatsApp

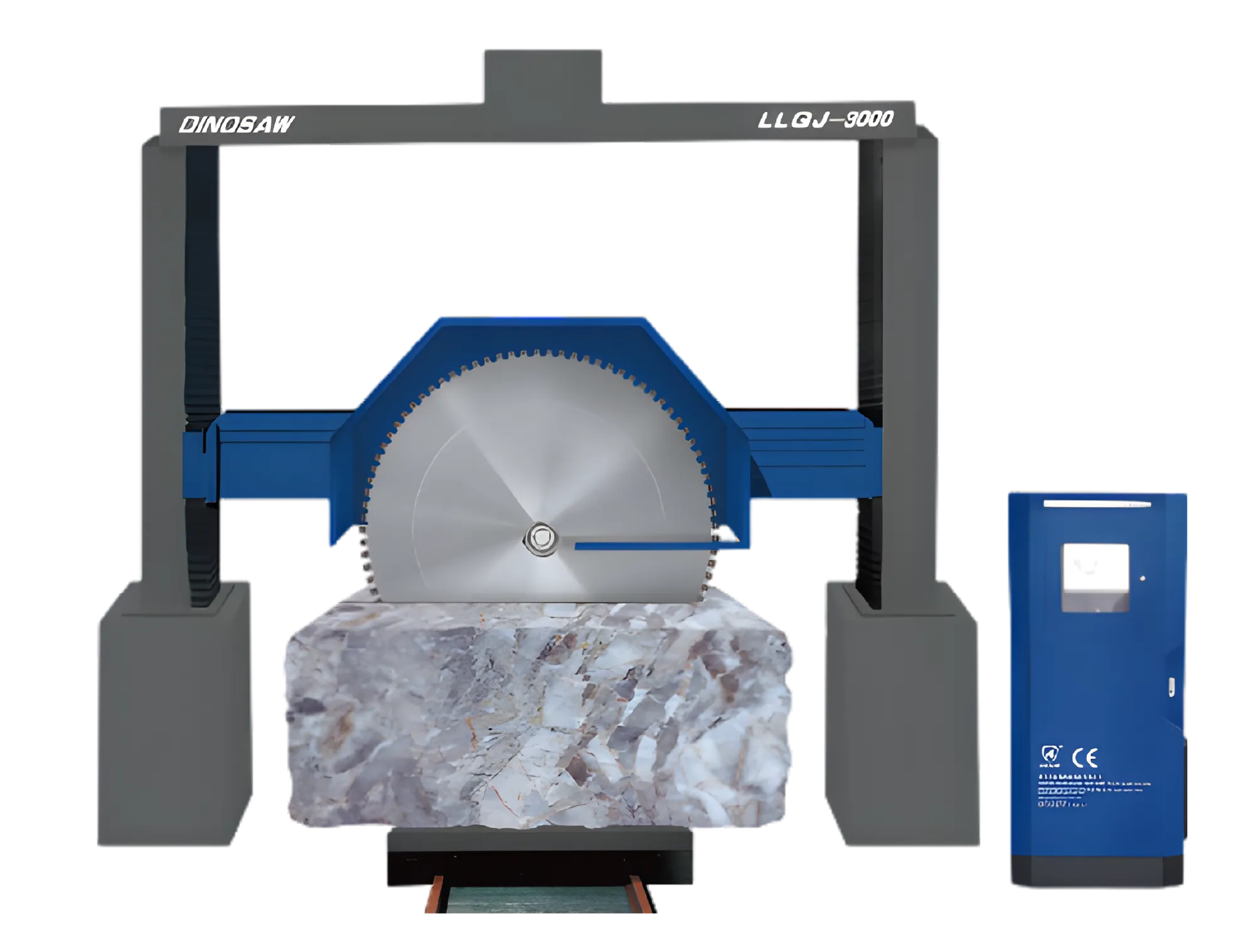

Tauchen Sie tief in die Kerntechnologie von Brückensägen für Stein ein. Dieser Artikel erklärt, wie der schwere Stahlrahmen, das Hydrauliksystem und die PLC-Automatisierung höchste Präzision gewährleisten.

TL;DR: Kerntechnologie auf einen Blick

- Robustes Strukturdesign: Der schwere Stahlrahmen und die Brückenstruktur sind darauf ausgelegt, Vibrationen zu minimieren – der Schlüssel für präzise, bruchfreie Schnitte.

- PLC-gesteuerte Automatisierung: Das PLC-System fungiert als Gehirn der Maschine und automatisiert die Programmierung von Schnittmaßen, Geschwindigkeiten und Plattenstärken für unvergleichliche Konsistenz und Wiederholbarkeit.

- Stabilität durch hydraulisches Heben: Das Hydrauliksystem sorgt für eine gleichmäßige, ruhige vertikale Bewegung, absorbiert Stöße und gewährleistet, dass das Sägeblatt während des gesamten Schnitts stabil bleibt – besonders wichtig bei spröden Materialien wie Marmor.

- Nächster Schritt: Das Verständnis, wie diese Kernkomponenten zusammenarbeiten, hilft Ihnen zu beurteilen, ob diese Maschine Ihre technischen Anforderungen an Präzision und Effizienz erfüllt.

Technische Definition: Was macht eine Brücken-Blockschneidemaschine aus?

- Robuste Brücken-Stahlstruktur: Sie bildet das Skelett der Maschine, meist aus einem schweren Stahlrahmen, der zwei parallele Schienen überspannt. Ihre Hauptfunktion ist es, eine äußerst stabile und steife Plattform zu bieten, die den enormen Kräften und Vibrationen beim Schneiden widersteht. Diese Stabilität ist grundlegend für hochpräzise Schnitte.

- Querträger und Schneideeinheit: Der Querträger ist auf der Brücke montiert und trägt die Schneidwerkzeuge (ein oder mehrere Diamant-Kreissägeblätter). Diese Einheit bewegt sich horizontal entlang der Brückenschienen (X-Achse), während sich die Blätter quer über den Querträger (Y-Achse) bewegen und so die gesamte Oberfläche des Steinblocks abdecken.

- Hydraulisches Hebesystem: Dieses System steuert die vertikale Bewegung (Z-Achse) der Schneideeinheit und ist für die präzise Einstellung der Schnitttiefe verantwortlich. Im Vergleich zu mechanischen Spindelsystemen bietet ein Hydrauliksystem eine sanftere, stufenlose Bewegung und dämpft Vibrationen effektiv – entscheidend, um Mikrorisse in harten, spröden Materialien zu vermeiden.

- PLC-Automatisierungssteuerung: Die PLC (Speicherprogrammierbare Steuerung) ist das "Gehirn" der Maschine.Laut Wikipedia ist eine PLC ein "industrieller Computer, der für die Steuerung von Fertigungsprozessen robust gemacht und angepasst wurde."Bediener geben über eine Schnittstelle Parameter wie gewünschte Plattenstärke, Anzahl der Schnitte und Geschwindigkeit ein, und die PLC automatisiert den gesamten Schneidablauf und sorgt für Konsistenz und Wiederholbarkeit bei jedem Schnitt.

Prinzipien & Systemarchitektur der PLC-gesteuerten Brückensäge

Bewegungsachsen und Vorschubrichtungen

- X-Achse: Längsbewegung der Brücke entlang der Schienen auf dem Fabrikboden.

- Y-Achse: Querbewegung der Schneideeinheit entlang des Querträgers.

- Z-Achse: Vertikale Auf- und Abbewegung des Sägeblatts über das Hydrauliksystem.

Steuerungs- und Kühlsysteme

- Geschlossene Regelung: Encoder überwachen die Position und Geschwindigkeit des Sägeblatts und liefern Daten an die PLC, die Motor- und Hydraulikausgänge kontinuierlich an die Vorgaben anpasst.

- Wasserkühlsystem: Ein wichtiges Subsystem, das Wasser direkt auf den Schneidpunkt sprüht, um das Sägeblatt zu kühlen und Staub zu unterdrücken. Dies verhindert nicht nur Überhitzung und Verformung des Blatts, sondern ist auch eine wichtige Maßnahme zur Einhaltung von Sicherheitsvorschriften bezüglich kristallinem Silikatstaub von Organisationen wie OSHA.

Kerntechnische Vorteile der schweren Brückensäge

Schlüsselkomponenten und Bereiche der Brücken-Blockschneidemaschine

Komponente | Technischer Spezifikationsbereich | Ingenieurtechnische Bedeutung |

|---|---|---|

Diamantblatt | Durchmesser: 2200 mm bis 3000 mm | Bestimmt die maximale Schnitttiefe. Ein größerer Durchmesser kann dickere Blöcke bearbeiten. |

Hauptmotor | Leistung: 30 kW bis 37 kW | Stellt das Drehmoment bereit, um das Sägeblatt anzutreiben. Höhere Leistung ist effektiver beim Schneiden harter Steine wie Granit. |

Frequenzumrichter | Ermöglicht stufenlose Einstellung der linearen Sägeblattgeschwindigkeit und des Vorschubs. | Erlaubt es Bedienern, Schnittparameter je nach Steinhärte und Dichte zu optimieren, was die Schnittqualität und die Lebensdauer des Werkzeugs verbessert. |

Arbeitstisch | Maße: Typischerweise 2000 mm x 2000 mm | Definiert die maximale Grundfläche eines Steinblocks, der darauf bearbeitet werden kann. |

Wasserkühlsystem | Wasserverbrauch: ca. 10 m³/h | Muss ausreichend Durchfluss bieten, um das Sägeblatt effektiv zu kühlen und Staub zu unterdrücken. Unzureichender Durchfluss führt zu vorzeitigem Versagen des Sägeblatts. |

Führungsschienen-System | Besteht aus hochpräzise bearbeiteten Stahlschienen. | Sorgt für eine gleichmäßige, lineare Bewegung der Brücke und Schneideeinheit. Die Genauigkeit der Schienen beeinflusst direkt die Ebenheit der fertigen Platte. |

Hydraulikstation | Stellt stabilen Druck für das Hebesystem bereit. | Die Zuverlässigkeit des Hydrauliksystems ist entscheidend für eine gleichbleibende Schnitttiefe und die Dämpfung von Vibrationen. |

Häufige Fehler & Gegenmaßnahmen bei der Brückensäge

- Überhitzung des Sägeblatts: Wird meist durch unzureichende Wasserkühlung oder zu hohen Vorschub verursacht.

- Gegenmaßnahme: Überprüfen Sie sofort, ob die Düsen verstopft sind und stellen Sie sicher, dass der Wasserfluss bei den empfohlenen 10 m³/h liegt. Reduzieren Sie außerdem den Vorschub über den Frequenzumrichter, besonders beim Schneiden von hartem Granit.

- Fehlausrichtung beim Schneiden: Kann durch abgenutzte Führungsschienen, falsche Sägeblattspannung oder eine falsch ausgerichtete Rahmenkonstruktion verursacht werden.

- Gegenmaßnahme: Überprüfen Sie regelmäßig die Führungsschienen auf Geradheit und entfernen Sie Schmutz. Stellen Sie sicher, dass das Sägeblatt korrekt montiert und gespannt ist. Falls das Problem weiterhin besteht, führen Sie eine vollständige Rahmenausrichtung durch.

- Hydraulikleckage: Tritt häufig durch abgenutzte oder beschädigte Dichtungen auf.

- Gegenmaßnahme: Führen Sie einen vorbeugenden Wartungsplan ein, um Hydraulikschläuche und Dichtungen regelmäßig zu ersetzen. Prüfen Sie zu Beginn jeder Schicht visuell auf Anzeichen von Leckagen.

Systemkompatibilität und Integration der industriellen Brückensäge

Startparameter für die Brückenplatten-Schneidemaschine

- Harter Granit: Beginnen Sie mit langsamem Vorschub und hohem Wasserfluss; erhöhen Sie den Vorschub schrittweise, bis der Schnitt glatt ist und keine Rattermarken oder Kantenausbrüche auftreten.

- Marmor: Verwenden Sie einen moderaten Vorschub mit gleichmäßiger hydraulischer Bewegung; achten Sie auf Stabilität, um die Maserung zu schützen; passen Sie an, bis die Oberfläche eine gleichmäßige Textur zeigt.

- Kalkstein: Verwenden Sie einen schnelleren Vorschub für maximale Effizienz; reduzieren Sie, wenn das Sägeblatt schleift oder der Schlamm zu dick wird.

Fazit: Entwickelt für Leistung und Zuverlässigkeit

Technisches FAQ

Wie verbessert das PLC-System die Schnittgenauigkeit?

- Kontext: Das PLC erhält Rückmeldungen von Encodern auf den Maschinenachsen und bildet ein geschlossenes System. Bei Abweichungen von der Sollbahn oder Geschwindigkeit passt es sofort Motor- oder Hydraulikausgänge an, um den Fehler zu korrigieren.

- Risiko: Ohne PLC müssen Bediener Schnitttiefe und Vorschub manuell steuern, was fehleranfällig ist und zu Platten mit unterschiedlichen Dicken und erhöhtem Ausschuss führen kann.

- Nächster Schritt: Berücksichtigen Sie beim Vergleich von Maschinen die Benutzerfreundlichkeit der PLC-Oberfläche. Ein intuitives System erleichtert die genaue Programmierung komplexer Aufträge und erhöht die Präzision weiter.

Was ist der Unterschied zwischen hydraulischem und mechanischem Heben?

- Kontext: Hydrauliksysteme nutzen Flüssigkeitsdruck zum Heben der Schneideeinheit und absorbieren dabei Stöße und Vibrationen. Mechanische Systeme, meist mit Spindel, übertragen mehr Vibrationen auf das Schneidwerkzeug.

- Risiko: Vibrationen eines mechanischen Systems können Mikrorisse in Materialien wie Marmor und Granit verursachen, was zu einer schlechteren Oberfläche und möglichen Plattenbrüchen führt.

- Nächster Schritt: Für Anwendungen mit hochwertigen, spröden Steinen sollten Sie eine Maschine mit hydraulischem Hebesystem wählen. Dies ist ein entscheidendes technisches Merkmal für die strukturelle Integrität des Endprodukts.

Wie wichtig ist der schwere Stahlrahmen einer Brücken-Blockschneidemaschine?

- Kontext: Härtere Steine wie Granit erfordern einen langsameren, gleichmäßigen Vorschub, um übermäßigen Sägeblattverschleiß zu vermeiden, während weichere Steine wie Kalkstein deutlich schneller geschnitten werden können. Der Frequenzumrichter ermöglicht diese Anpassung im laufenden Betrieb.

- Risiko: Ohne Frequenzumrichter läuft die Maschine mit konstanter Geschwindigkeit, was ineffizient ist und zu schlechter Schnittqualität bei harten Materialien oder unnötig langsamer Produktion bei weichen Materialien führt.

- Nächster Schritt: Erstellen Sie während der Bedienerschulung eine Übersicht der optimalen Vorschubgeschwindigkeiten für die verschiedenen Steinarten, die Sie verarbeiten. Dies wird zu einer wertvollen Referenz für Ihr Team.

Wie wichtig ist der schwere Stahlrahmen der Brücken-Steinblockschneidemaschine?

- Kontext: Beim Schneiden eines großen Steinblocks entstehen enorme Kräfte und Vibrationen. Ein leichter Rahmen würde sich verbiegen und vibrieren, was das Sägeblatt ablenkt und zu einem ungleichmäßigen, ungenauen Schnitt führt. Der schwere Rahmen bietet die Masse und Steifigkeit, um diese Kräfte zu absorbieren.

- Risiko: Eine Maschine mit unzureichendem Rahmen leidet unter ständigen Vibrationen, was zu schnellerem Verschleiß aller Komponenten, schlechter Schnittqualität und kürzerer Lebensdauer führt.

- Nächster Schritt: Vergleichen Sie bei der Auswahl von Maschinen das Gesamtgewicht und die Dicke des verwendeten Stahls im Brücken- und Querträger. Ein schwerer, robuster Rahmen ist ein direkter Indikator für höhere Präzision und Haltbarkeit.

Warum ist das Wasserkühlsystem für die Sicherheit entscheidend?

- Kontext: Beim Schneiden von Stein, insbesondere Granit und Sandstein, entstehen feine Partikel von kristallinem Silikat. Laut Empfehlungen des CDC/NIOSH, kann das Einatmen dieses Staubs zu schweren Lungenerkrankungen führen. Nassschnittverfahren unterdrücken diesen Staub direkt an der Quelle.

- Risiko: Der Betrieb der Maschine mit unzureichendem oder defektem Wassersystem setzt Bediener gefährlichen Mengen an Silikatstaub aus und verstößt gegen Sicherheitsvorschriften wie die der OSHA.

- Nächster Schritt: Integrieren Sie eine tägliche Kontrolle des Wasserkühlsystems in Ihre Sicherheits-Checkliste vor Arbeitsbeginn. Stellen Sie sicher, dass alle Düsen frei sind und der Wasserfluss den Herstellerangaben entspricht.

Kann diese industrielle Brückensäge in eine automatisierte Produktionslinie integriert werden?

- Kontext: Über industrielle Kommunikationsprotokolle (z. B. OPC UA, Profinet, falls zutreffend) kann die PLC der Brückensäge Signale an andere Maschinen senden/empfangen. Beispielsweise kann sie einen Roboterarm oder ein Förderband benachrichtigen, sobald ein Block vollständig bearbeitet ist.

- Risiko: Schlechte Integration kann zu Engpässen führen. Wenn die Handshake-Signale zwischen den Maschinen nicht richtig konfiguriert sind, entstehen Leerlaufzeiten und eine geringere Gesamteffizienz der Fabrik.

- Nächster Schritt: Besprechen Sie bei der Planung Ihres Fabriklayouts Ihre Integrationsanforderungen mit unserem Ingenieurteam. Wir beraten Sie zu den nötigen Schnittstellen für die Verbindung der Brückensäge mit Anlagen wie einer Polierlinie oder Graviermaschine .

Brauche ich unterschiedliche elektrische Infrastruktur für verschiedene Motorleistungen?

- Kontext: Die elektrische Infrastruktur, einschließlich Verkabelung, Sicherungen und Transformatoren, muss für den vollen Betriebsstrom des Motors ausgelegt sein, um Überhitzung und Spannungsabfall zu vermeiden.

- Risiko: Eine zu schwach ausgelegte Stromversorgung führt zu häufigen Sicherungsabschaltungen, Motorschäden durch niedrige Spannung und stellt ein erhebliches Brandrisiko dar.

- Nächster Schritt: Übergeben Sie Ihrem zugelassenen Elektriker vor der Installation die technischen Daten der Maschine. Er muss sicherstellen, dass die elektrische Versorgung Ihres Betriebs die Anforderungen für das gewählte Modell erfüllt oder übertrifft.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский