Xin chào, tôi là Lizzy từ DINOSAW (Không phải robot). Bạn muốn loại máy (mẫu) nào? Vui lòng WhatsApp cho chúng tôi ngay

Khám phá sâu về công nghệ cốt lõi của máy cắt đá dạng cổng. Bài viết này giải thích cách khung thép nặng, hệ thống thủy lực và tự động hóa PLC đảm bảo độ chính xác cao.

TL;DR: Công Nghệ Cốt Lõi Nhìn Nhanh

- Kết Cấu Chắc Chắn: Khung thép chịu lực lớn và kết cấu dạng cổng được thiết kế để giảm rung động, đây là yếu tố then chốt để đạt được vết cắt chính xác, không nứt vỡ.

- Tự Động Hóa Bằng PLC: Hệ thống PLC đóng vai trò là "bộ não" của máy, tự động hóa lập trình kích thước, tốc độ và độ dày tấm cắt để đảm bảo sự đồng nhất và lặp lại tối đa.

- Ổn Định Nhờ Nâng Thủy Lực: Hệ thống thủy lực cung cấp chuyển động lên xuống mượt mà, ổn định, hấp thụ chấn động và giữ cho lưỡi cắt luôn ổn định trong suốt quá trình cắt — đặc biệt quan trọng với vật liệu giòn như đá cẩm thạch.

- Bước Tiếp Theo: Hiểu cách các thành phần cốt lõi này phối hợp sẽ giúp bạn đánh giá liệu máy có đáp ứng yêu cầu kỹ thuật về độ chính xác và hiệu suất hay không.

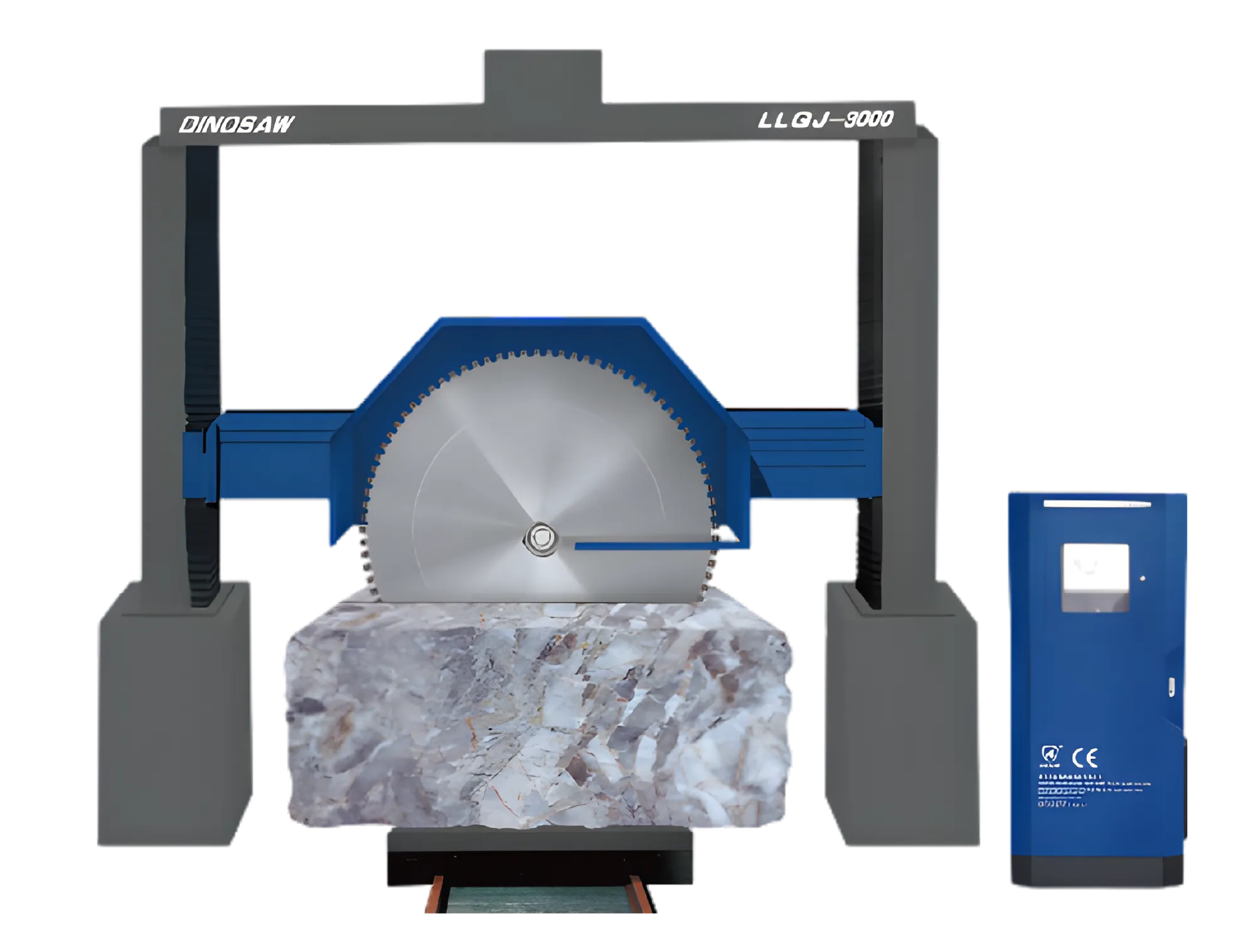

Định Nghĩa Kỹ Thuật: Máy Cắt Khối Đá Dạng Cổng Gồm Những Gì?

- Kết Cấu Thép Dạng Cổng Chắc Chắn: Đây là "bộ xương" của máy, thường gồm khung thép chịu lực lớn chạy trên hai ray song song. Chức năng chính là tạo nền tảng cực kỳ ổn định và cứng vững, chống lại lực và rung động lớn phát sinh khi cắt. Sự ổn định này là yếu tố then chốt để đạt độ chính xác cao.

- Dầm Ngang và Cụm Dao Cắt: Được gắn trên cổng, dầm ngang mang các dụng cụ cắt (một hoặc nhiều lưỡi cưa tròn kim cương). Cụm này di chuyển ngang theo ray cổng (trục X), trong khi lưỡi cắt di chuyển dọc theo dầm ngang (trục Y), cho phép bao phủ toàn bộ bề mặt khối đá.

- Hệ Thống Nâng Thủy Lực: Hệ thống này điều khiển chuyển động lên xuống (trục Z) của cụm dao cắt, chịu trách nhiệm điều chỉnh độ sâu cắt chính xác. So với hệ vít cơ khí, hệ thủy lực cho chuyển động mượt mà, liên tục và giảm rung động hiệu quả — rất quan trọng để tránh nứt vi mô trên vật liệu cứng, giòn.

- Điều Khiển Tự Động PLC: PLC (Bộ điều khiển logic lập trình) là "bộ não" của máy.Theo Wikipedia, PLC là "máy tính công nghiệp được gia cố và thích nghi để điều khiển các quy trình sản xuất." Người vận hành sử dụng giao diện để nhập các thông số như độ dày tấm mong muốn, số lần cắt và tốc độ, PLC sẽ tự động hóa toàn bộ chu trình cắt, đảm bảo sự đồng nhất và lặp lại mỗi lần.

Nguyên Lý & Kiến Trúc Hệ Thống Máy Cắt Dạng Cổng Điều Khiển PLC

Trục Chuyển Động và Hướng Tiến Dao

- Trục X: Chuyển động dọc của cổng trên ray sàn nhà xưởng.

- Trục Y: Chuyển động ngang của cụm đầu cắt dọc theo dầm ngang.

- Trục Z: Chuyển động lên xuống của lưỡi cắt nhờ hệ thống thủy lực.

Hệ Thống Điều Khiển và Làm Mát

- Điều Khiển Vòng Kín: Bộ mã hóa giám sát vị trí và tốc độ lưỡi cắt, gửi dữ liệu về PLC, PLC liên tục điều chỉnh động cơ và thủy lực để phù hợp với thiết lập.

- Hệ Thống Làm Mát Bằng Nước: Hệ phụ quan trọng phun nước trực tiếp vào điểm cắt để làm mát lưỡi và giảm bụi. Điều này không chỉ ngăn quá nhiệt và cong vênh lưỡi mà còn là biện pháp then chốt tuân thủ quy định an toàn về bụi silica tinh thể từ các tổ chức như OSHA.

Ưu Điểm Kỹ Thuật Cốt Lõi Của Máy Cắt Dạng Cổng Hạng Nặng

Các Bộ Phận Chính và Dải Thông Số Máy Cắt Khối Đá Dạng Cổng

Bộ phận | Dải Thông Số Kỹ Thuật | Ý Nghĩa Kỹ Thuật |

|---|---|---|

Lưỡi Cắt Kim Cương | Đường kính: 2200 mm đến 3000 mm | Quyết định độ sâu cắt tối đa. Đường kính lớn hơn có thể xử lý khối đá dày hơn. |

Động Cơ Chính | Công suất: 30 kW đến 37 kW | Cung cấp mô-men xoắn cần thiết để quay lưỡi cắt. Công suất lớn hiệu quả hơn khi cắt đá cứng như granite. |

Bộ Biến Tần | Cho phép điều chỉnh vô cấp tốc độ tuyến tính lưỡi cắt và tốc độ tiến dao. | Giúp người vận hành tối ưu thông số cắt theo độ cứng và mật độ đá, nâng cao chất lượng cắt và tuổi thọ dụng cụ. |

Bàn Làm Việc | Kích thước: Thường 2000 mm x 2000 mm | Xác định diện tích tối đa của khối đá có thể đặt lên để gia công. |

Hệ Thống Làm Mát Bằng Nước | Lưu lượng nước: Khoảng 10 m³/h | Phải cung cấp đủ lưu lượng để làm mát lưỡi hiệu quả và giảm bụi. Lưu lượng không đủ sẽ làm hỏng lưỡi sớm. |

Hệ Thống Ray Dẫn Hướng | Gồm các ray thép gia công chính xác cao. | Đảm bảo chuyển động tuyến tính, mượt mà của cổng và cụm cắt. Độ chính xác của ray ảnh hưởng trực tiếp đến độ phẳng của tấm đá thành phẩm. |

Trạm Thủy Lực | Cung cấp áp suất ổn định cho hệ nâng. | Độ tin cậy của hệ thủy lực rất quan trọng để duy trì độ sâu cắt ổn định và hấp thụ rung động. |

Sự Cố Thường Gặp & Cách Khắc Phục Máy Cắt Đá Dạng Cổng

- Lưỡi Cắt Quá Nhiệt: Thường do làm mát nước không đủ hoặc tốc độ tiến dao quá cao.

- Khắc phục: Kiểm tra ngay vòi phun có bị tắc không và đảm bảo lưu lượng nước đạt 10 m³/h. Ngoài ra, giảm tốc độ tiến dao bằng biến tần, nhất là khi cắt granite cứng.

- Lệch Đường Cắt: Có thể do ray dẫn hướng mòn, lưỡi cắt căng không đúng hoặc khung máy bị lệch.

- Khắc phục: Thường xuyên kiểm tra độ thẳng của ray dẫn hướng, làm sạch bụi bẩn. Đảm bảo lưỡi cắt lắp đặt và căng đúng kỹ thuật. Nếu vẫn còn, cần căn chỉnh lại toàn bộ khung máy.

- Rò Rỉ Thủy Lực: Thường do gioăng phớt bị mòn hoặc hư hại.

- Khắc phục: Thực hiện lịch bảo trì định kỳ thay ống và gioăng thủy lực. Kiểm tra trực quan dấu hiệu rò rỉ vào đầu mỗi ca làm việc.

Tương Thích Hệ Thống và Tích Hợp Máy Cắt Đá Dạng Cổng Công Nghiệp

Cài Đặt Tham Số Khởi Động Cho Máy Cắt Tấm Dạng Cổng

- Granite cứng: Bắt đầu với tốc độ tiến dao chậm, lưu lượng nước cao; tăng dần tốc độ cho đến khi vết cắt mịn, không rung hoặc sứt mép.

- Đá cẩm thạch: Dùng tốc độ vừa với chuyển động thủy lực mượt; ưu tiên ổn định để bảo vệ vân đá; điều chỉnh đến khi bề mặt đều màu.

- Đá vôi: Dùng tốc độ tiến dao nhanh để tối ưu hiệu suất; giảm lại nếu lưỡi cắt bị ì hoặc bùn cắt đặc lại.

Tóm Tắt: Kỹ Thuật Đỉnh Cao Cho Hiệu Suất & Độ Tin Cậy

Câu Hỏi Kỹ Thuật Thường Gặp

Hệ thống PLC cải thiện độ chính xác cắt như thế nào?

- Bối cảnh: PLC nhận phản hồi từ bộ mã hóa trên các trục máy, tạo thành hệ thống vòng kín. Nếu phát hiện sai lệch so với đường đi hoặc tốc độ đặt trước, PLC sẽ điều chỉnh động cơ hoặc thủy lực ngay lập tức để sửa lỗi.

- Rủi ro: Không có PLC, người vận hành phải điều khiển thủ công độ sâu và tốc độ tiến dao, dễ mắc lỗi và dẫn đến tấm đá dày không đều, tăng lãng phí.

- Bước tiếp theo: Khi đánh giá máy, hãy xem xét mức độ hiện đại của giao diện PLC. Hệ thống thân thiện giúp lập trình các công việc phức tạp chính xác hơn, tăng độ chính xác tổng thể.

Sự khác biệt giữa nâng thủy lực và nâng cơ khí là gì?

- Bối cảnh: Hệ thủy lực dùng áp suất dầu để nâng cụm cắt, tự nhiên hấp thụ chấn động và rung. Hệ cơ khí, thường dùng vít me, truyền rung động nhiều hơn lên đầu cắt.

- Rủi ro: Rung từ hệ cơ khí có thể gây nứt vi mô trên vật liệu như cẩm thạch, granite, làm giảm chất lượng bề mặt và nguy cơ hỏng tấm đá.

- Bước tiếp theo: Với ứng dụng cắt đá giá trị cao, giòn, hãy ưu tiên máy có hệ nâng thủy lực. Đây là yếu tố kỹ thuật then chốt đảm bảo độ bền sản phẩm cuối cùng.

Bộ khung thép nặng của máy cắt khối đá dạng cổng quan trọng thế nào?

- Bối cảnh: Đá cứng như granite cần tốc độ tiến dao chậm, ổn định để tránh mòn lưỡi nhanh, trong khi đá mềm như đá vôi có thể cắt nhanh hơn nhiều. Biến tần cho phép điều chỉnh linh hoạt ngay khi vận hành.

- Rủi ro: Không có biến tần, máy chỉ chạy tốc độ cố định, vừa kém hiệu quả vừa làm chất lượng cắt kém trên vật liệu cứng hoặc sản lượng thấp trên vật liệu mềm.

- Bước tiếp theo: Khi đào tạo vận hành, hãy lập bảng thiết lập tốc độ tối ưu cho từng loại đá. Đây là tài liệu tham khảo hữu ích cho đội ngũ của bạn.

Bộ khung thép nặng của Máy Cắt Khối Đá Dạng Cổng quan trọng thế nào?

- Bối cảnh: Cắt qua khối đá lớn tạo ra lực và rung động rất lớn. Khung nhẹ sẽ bị uốn, rung, làm lưỡi cắt lệch, dẫn đến vết cắt không đều, thiếu chính xác. Khung nặng cung cấp khối lượng và độ cứng để hấp thụ lực này.

- Rủi ro: Máy có khung yếu sẽ rung liên tục, làm mòn nhanh các bộ phận, chất lượng cắt kém và tuổi thọ máy ngắn.

- Bước tiếp theo: Khi so sánh máy, hãy xem tổng trọng lượng và độ dày thép của khung cổng, dầm ngang. Khung càng nặng, chắc chắn càng cho độ chính xác và bền bỉ cao hơn.

Tại sao hệ thống làm mát nước lại quan trọng cho an toàn?

- Bối cảnh: Cắt đá, đặc biệt là granite và sa thạch, phát sinh bụi silica tinh thể rất nhỏ. Theo hướng dẫn của CDC/NIOSH, hít phải bụi này có thể gây bệnh phổi nghiêm trọng. Cắt ướt giúp dập bụi ngay tại nguồn.

- Rủi ro: Vận hành máy với hệ thống nước không đủ hoặc hỏng sẽ khiến người vận hành tiếp xúc với bụi silica vượt ngưỡng nguy hiểm và vi phạm quy định an toàn như của OSHA.

- Bước tiếp theo: Đưa kiểm tra hệ thống làm mát nước vào danh mục an toàn trước ca. Đảm bảo vòi phun thông thoáng và lưu lượng nước đạt chuẩn nhà sản xuất.

Máy cắt dạng cổng công nghiệp này có tích hợp được vào dây chuyền tự động không?

- Bối cảnh: Thông qua các giao thức truyền thông công nghiệp (ví dụ OPC UA, Profinet...), PLC của máy cắt dạng cổng có thể gửi/nhận tín hiệu với máy khác. Ví dụ, có thể báo cho robot hoặc băng tải khi khối đá đã cắt xong.

- Rủi ro: Tích hợp kém sẽ gây tắc nghẽn. Nếu tín hiệu giữa các máy không cấu hình đúng, sẽ dẫn đến thời gian chờ và giảm hiệu suất toàn nhà máy.

- Bước tiếp theo: Khi lên kế hoạch bố trí nhà máy, hãy trao đổi nhu cầu tích hợp với đội ngũ kỹ sư của chúng tôi. Chúng tôi sẽ tư vấn giao diện cần thiết để kết nối máy cắt dạng cổng với thiết bị như dây chuyền mài bóng hoặc máy khắc đá CNC .

Tôi có cần hạ tầng điện khác nhau cho các động cơ công suất khác nhau không?

- Bối cảnh: Hạ tầng điện gồm dây dẫn, aptomat, máy biến áp phải đủ tải cho dòng điện định mức của động cơ mà không bị quá nhiệt hoặc sụt áp.

- Rủi ro: Hệ thống điện yếu sẽ gây nhảy aptomat liên tục, hỏng động cơ do điện áp thấp và nguy cơ cháy nổ cao.

- Bước tiếp theo: Trước khi lắp đặt, hãy cung cấp thông số kỹ thuật máy cho thợ điện có chứng chỉ. Họ cần xác nhận hệ thống điện nhà xưởng đáp ứng hoặc vượt yêu cầu công suất của model bạn chọn.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский