Hallo, hier ist Lizzy von DINOSAW (kein Roboter). Für welche Maschine (Modell) interessieren Sie sich? Bitte kontaktieren Sie uns jetzt per WhatsApp

Vergleichen Sie Gesteinsschneider für Steinbruch und Verarbeitung: Seilsäge, Schrämmsäge und Klingensäge. Nutzen Sie unseren Schnellvergleich, um die richtige Maschine auszuwählen und ein Angebot anzufordern.

Einleitung: Die richtige Gesteinsschneidesäge auswählen

Die Wahl der besten Gesteinsschneidesäge beeinflusst direkt Produktivität und Kosten im Bergbau und in der Fabrik. Ob Sie Granit im Steinbruch schneiden oder Marmorplatten in der Fabrik bearbeiten – falsche Ausrüstung führt zu Materialverlust, Stillstand und Sicherheitsrisiken. Dieser Leitfaden hilft Ihnen:

TL;DR — die richtige Gesteinsschneidelösung in 30 Sekunden wählen

Steinbruchblöcke (Granit/Marmor): Seilsäge für den Hauptschnitt; Schrämmsäge für Bank- und Konturschnitte

Fabrikformatierung (Platten/Fliesen): Mehrdraht- oder Mehrblattsäge für hohen Durchsatz

Komplexe Formen / Hohlschnitte: CNC-Diamant Konturenseilsäge für Profilierung und Ausschnitte

Noch unsicher? Springen Sie zum Schnellvergleich und stimmen Sie Material + Prozess ab

Benötigen Sie sofort Hilfe?

Wenn Sie Ihre Anforderungen bereits kennen oder Expertenrat zur besten Gesteinsschneidesäge für Ihr Projekt wünschen:

- Entdecken Sie unsere Produkte: Stöbern Sie hier durch Bergbausägen und Steinschneider für die Fabrik hier

- Individuelles Angebot erhalten: Kontaktieren Sie uns oder chatten Sie jetzt online für kostenlose Beratung und Preise

Gesteinsschneider vs Gesteinsschneidesäge vs Gesteinsschneidemaschine

Diese Begriffe werden oft synonym verwendet, bedeuten aber meist unterschiedliche Dinge:

Gesteinsschneidemaschine = das Hauptschneidsystem, das Sie kaufen möchten (die „große Kategorie").

Starten Sie mit dem Schnellvergleich, um Material + Prozess abzustimmen.Gesteinsschneider = ein generischer Spitzname für „jede Maschine, die Gestein schneidet", einschließlich Seilsägen, Klingensägen und Schrämmsägen.

Wenn Sie dies gesucht haben, möchten Sie wahrscheinlich die richtige Methode, nicht ein einzelnes Modell.Gesteinsschneidesäge / Steinbruchsäge = eine spezifischere „Sägentyp"-Suche, meist fokussiert auf Klingensägenlösungen (und Vergleiche mit anderen Sägeoptionen).

Schneller Weg: Wenn Sie uns Ihren Steintyp (Granit/Marmor/Basalt/Kalkstein), Blockgröße und Schneideziel (Hauptschnitt / Formatierung / Profilierung) nennen, empfehlen wir Ihnen schnell das passende Setup.

Welche Gesteinsschneidesäge ist die beste für Sie?

Die optimale Ausrüstung für das Steinschneiden variiert je nach Anwendung erheblich. Anstatt einer Einheitslösung wählen professionelle Steinbearbeiter spezialisierte Werkzeuge für spezifische Einsatzbereiche.

Schnellvergleich für Steinschneidelösungen

| Anwendung | Steintyp | Verarbeitungsbedarf | Empfohlene Ausrüstung |

|---|---|---|---|

| Steinbruch | Marmor | Hochbankgewinnung | Diamantseilsäge + Schrämmsäge + Tieflochhammer |

| Steinbruch | Granit | Niederbankgewinnung | Bergbaumaschine mit Doppelklingen + Seilsäge (Unterschnitt) |

| Steinbruch | Sandstein | Weichsteinabbau | Sandstein Ziegel Schneidemaschine |

| Fabrikation | Granit | Block-zu-Platte-Umwandlung | Mehrblattsäge |

| Fabrikation | Marmor & Luxusstein | Block-zu-Platte-Umwandlung | Mehrdrahtsäge (20% höhere Ausbeute) |

| Fabrikation | Alle Steine | Komplexe Formgebung | CNC-Diamant Konturenseilsäge |

| Fabrikation | Alle Steine | Zylindrische/sphärische Objekte | Drehmaschine |

| Fabrikation | Alle Steine | Fertige Produkte | Brückensäge CNC |

| Fabrikation | Marmor & Keramik | Intarsien & Detailmuster | Wasserstrahlschneidemaschine |

Steinbruchbetrieb

Marmorgewinnung (Hochbank-Steinbruch)

Für die Gewinnung von hochwertigem Marmor setzen Steinbrüche Hochbankmethoden ein, um Blockgröße und Integrität zu maximieren. Diese Methode erhält den kommerziellen Wert des Steins durch größere, zusammenhängende Blöcke für Premium-Anwendungen.

- Diamantseilsägen: Das Hauptwerkzeug für die Marmorgewinnung, sorgt für saubere Schnitte mit minimalem Materialverlust. Moderne CNC-gesteuerte Seilsägen erreichen Schnittgeschwindigkeiten von 4-8 m²/Stunde und erhalten die Blockstruktur.

- Schrämmsägen: Ergänzend zu Seilsägen, sind diese Maschinen ideal für vertikale Schnitte bis zu 3400mm Tiefe. Mit Schnittgeschwindigkeiten von 0,5-4 Meter/Stunde und Leistungen von 30-50kW ermöglichen sie präzise Anfangsschnitte für die weitere Gewinnung.

- Tieflochhammer-Bohrgeräte: Unverzichtbar für die Schaffung von Zugangspunkten für die Seileinführung. Die Bohrlöcher dienen als Kanäle für das Diamantseil und ermöglichen die Trennschnitte im Marmor.

Granitgewinnung (Niederbank-Steinbruch)

Für Granit und andere mittelwertige Steine werden Niederbankmethoden eingesetzt. Diese Methode setzt auf Effizienz und Wirtschaftlichkeit durch geringere Bankhöhen und Blockdimensionen.

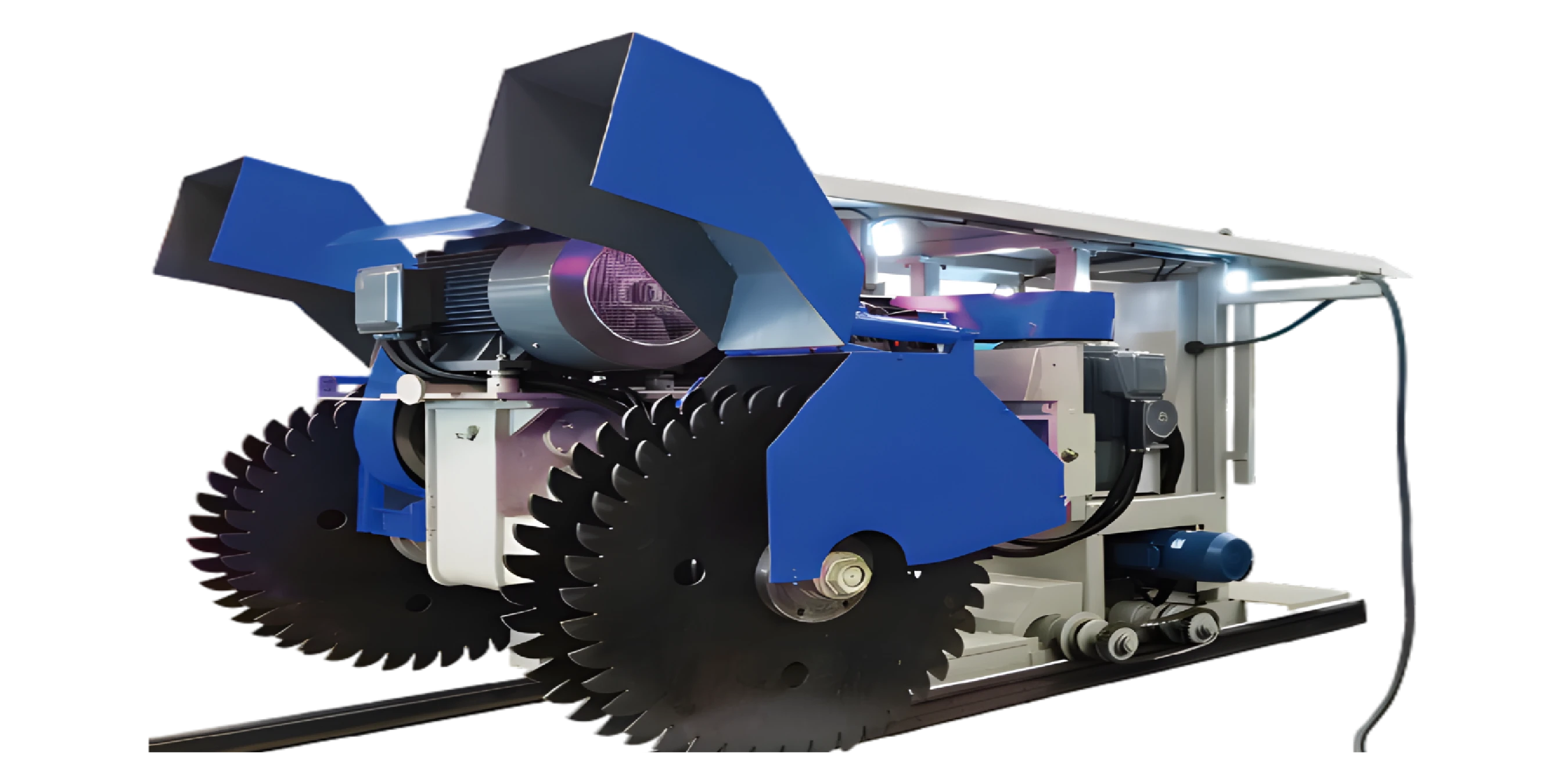

- Bergbaumaschinen mit Doppelklingen: Diese Systeme sind besonders effizient für den ersten Schnitt – parallele Klingen erzeugen gleichzeitig Schnitte und verkürzen die Gewinnungszeit erheblich. Schnitttiefen: 400-600mm, Klingendurchmesser: 600-1200mm.

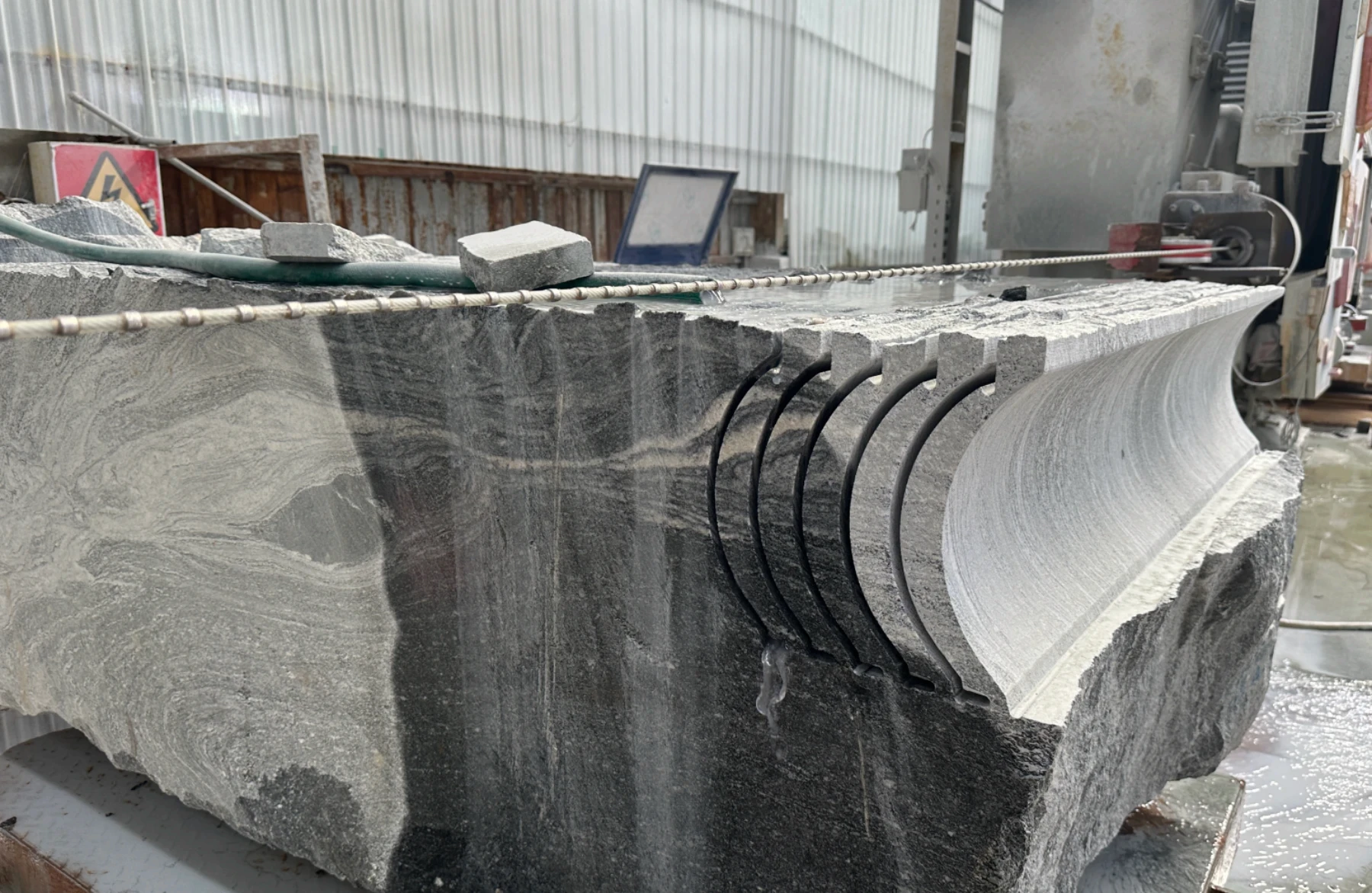

- Diamantseilsägen (für Unterschnitt): Speziell für horizontale Basisschnitte nach vertikalen Frontschnitten. Diese „Unterschnitt"-Technik trennt den Block vom Steinbruchboden und ermöglicht eine effiziente Gewinnung mit minimalem Abfall.

Sandstein- und Weichsteingewinnung

Für weichere Steinsorten wie Sandstein bieten spezialisierte Trockenschnittsysteme die effizienteste Lösung.

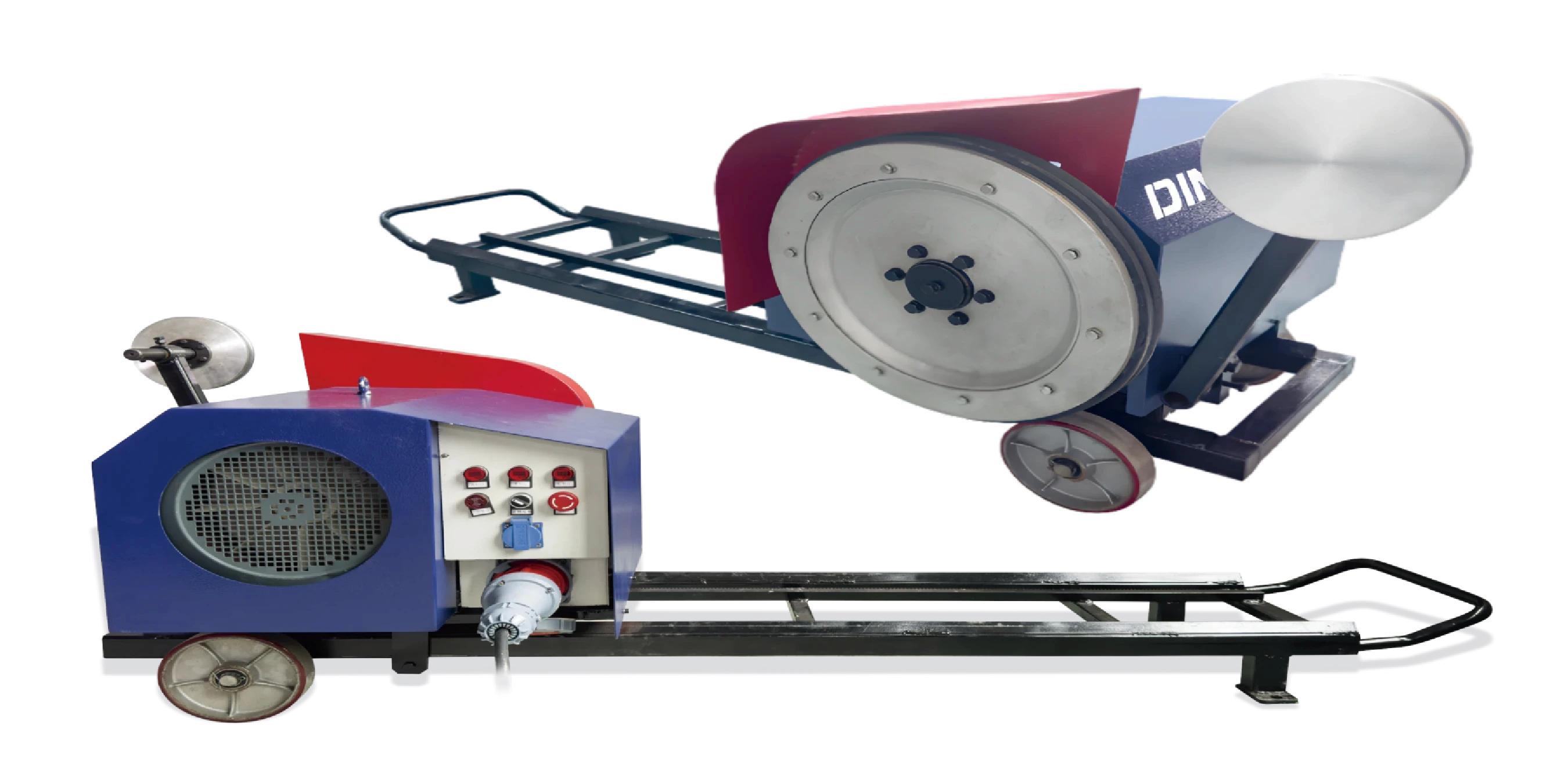

- Sandstein Ziegel Schneidemaschinen: Speziell für Weichstein mit Trockenschnitt, benötigen diese Maschinen kein Wasser und erreichen Schnitttiefen bis zu 520mm. Ihre hohe Schnittgeschwindigkeit (15-20 m²/Stunde) und einfache Transportfähigkeit machen sie ideal für den Sandsteinabbau.

Steinwerkstatt

Block-zu-Platte-Verarbeitung

Die Umwandlung von Rohblöcken zu marktfähigen Platten erfordert spezialisierte Ausrüstung je nach Material und gewünschter Qualität.

- Mehrblattsägen: Bevorzugt für die Granitverarbeitung, nutzen diese Systeme bis zu 80 parallele Klingen, um Blöcke in gleichmäßige Platten zu schneiden.

- Traditionelle Mehrblattgatter: Historisch für die Herstellung von Marmorplatten verwendet.

- Mehrdrahtsägen: Die neueste Technologie für hochwertigen Steinblockschnitt. Für wertvollen Marmor und Luxusstein liefern Mehrdrahtsysteme überlegene Ergebnisse mit deutlich geringerer Schnittbreite (0,5mm) und weniger Materialverlust. Diese Technologie erhöht die Ausbeute um >20% gegenüber traditionellen Mehrblattgattern und ist die empfohlene Wahl für wertvolle Materialien wie seltenen Marmor, Onyx und Dekorstein.

Sonderform-Fertigung

Für architektonische Spezialteile und individuelle Designs bieten präzisionsgesteuerte Systeme höchste Vielseitigkeit.

- CNC-Diamant Konturenseilsägen: 5-Achs-Schnitt für komplexe Formen aus Steinblöcken. Diese Systeme sind ideal für Grabsteine, Skulpturen, Möbelteile und individuelle Architektur mit variablen Schnittbahnen und 3D-Fähigkeiten. Mit einer Präzision von ±1mm verwandeln sie Rohblöcke in fertige Kunstwerke bei minimalem Materialverlust.

Zylindrische und sphärische Komponenten

Für Geländer, Säulen, Kugeln, Brunnen und Dekorprofile bieten spezialisierte Drehmaschinen die nötige Maßgenauigkeit.

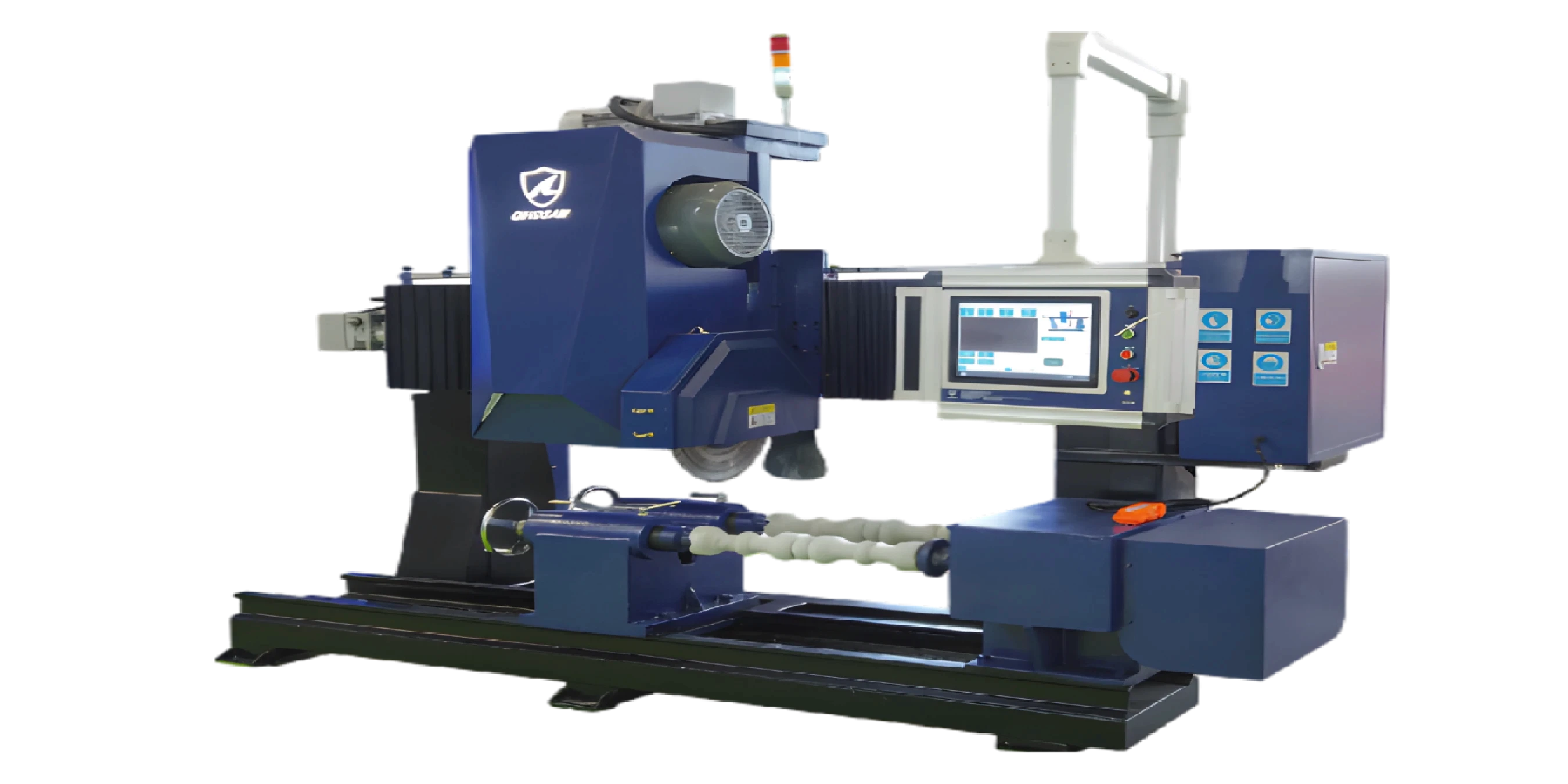

- Drehmaschinen für Stein (Profilmaschinen): Diese Spezialmaschinen kombinieren Rotation mit Schneidwerkzeugen für perfekt symmetrische Objekte. Moderne CNC-Drehmaschinen können perfekte Steinkugeln in 30-40 Minuten herstellen und sind ideal für Baluster, Säulen, Brunnen und Dekorelemente.

Fertige Produktfertigung

Für Arbeitsplatten, Waschtische und Endprodukte sind präzises Schneiden und Kantenbearbeitung entscheidend.

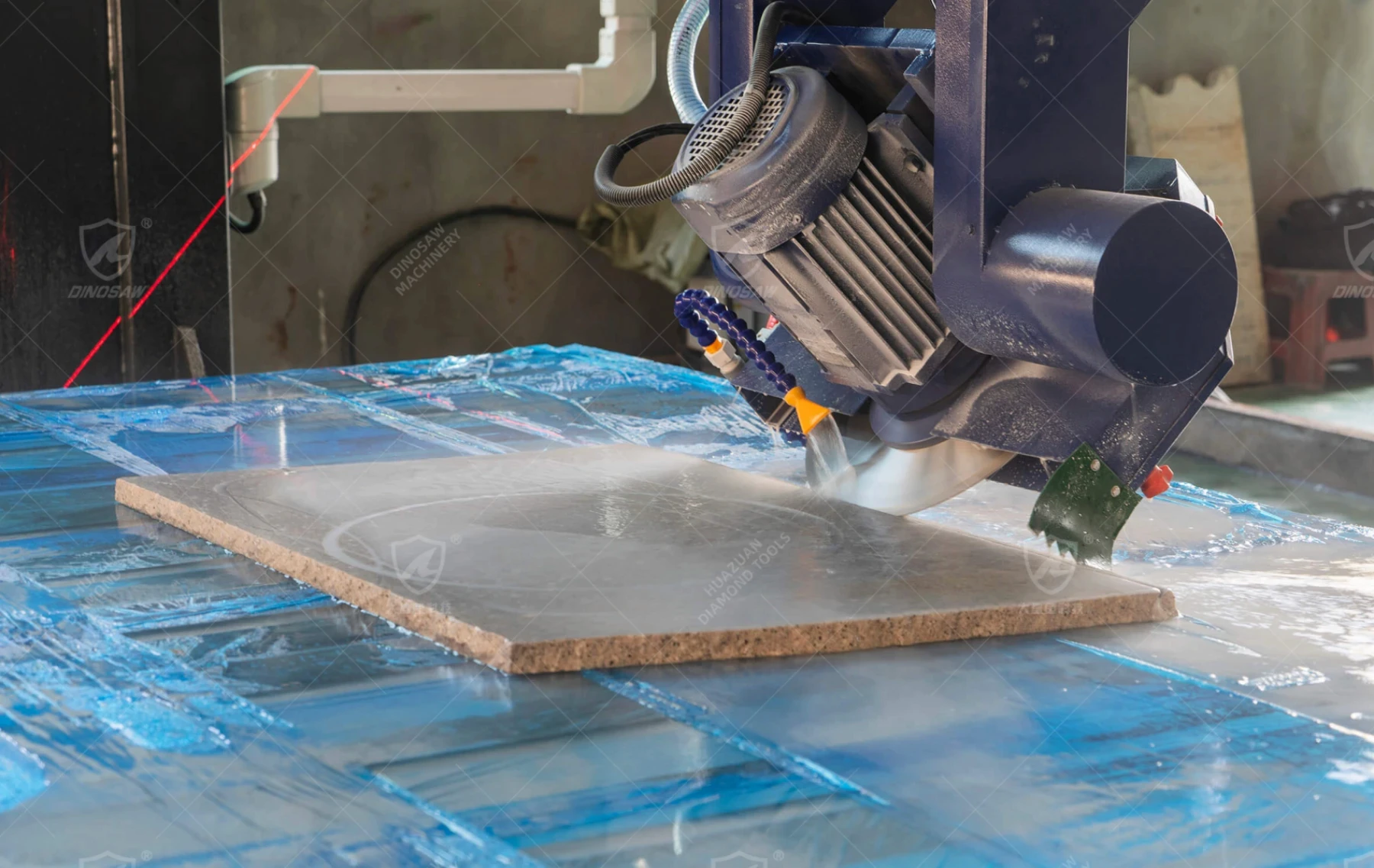

- Brückensägen CNC: Das Arbeitspferd der Steinwerkstätten. In 3-, 4- und 5-Achs-Ausführung erhältlich, erreichen diese Systeme eine Schnittgenauigkeit von ±0,05mm für präzise Arbeitsplatten, Spülen, Waschtische und Architekturteile. Fortschrittliche Modelle mit DDX-Steuerung automatisieren Messung und Bearbeitung und eliminieren Bedienfehler.

Präzisionsintarsien und Mosaikarbeiten

Für detailreiche Muster und komplexe Designs bietet Wasserstrahltechnik höchste Präzision.

- Wasserstrahlschneidemaschinen: Ideal für Keramikfliesen, Marmoreinlagen und Mosaikarbeiten. Mit Hochdruckwasser und Abrasivzusätzen schneiden diese Systeme komplexe Muster ohne thermische Effekte. Ihre Präzision und Fähigkeit, dünne Materialien zu schneiden, machen sie perfekt für dekorative Anwendungen und Premium-Designs.

Kleinbetriebe

Für kostenbewusste kleine Werkstätten mit Fokus auf Basisschnitt und 45°-Kantenbearbeitung bieten vereinfachte Lösungen eine preiswerte Leistung.

- Manuelle Steinschneidemaschinen: Bieten ein hervorragendes Preis-Leistungs-Verhältnis für kleine Werkstätten, bewältigen Basisschnitt und 45°-Fasen mit geringem Investitionsaufwand. Trotz fehlender Automatisierung liefern sie akzeptable Präzision für Standardanwendungen und sind ein idealer Einstieg für kleine Steinverarbeitungsbetriebe.

Bergbauanwendungen: Hocheffizientes Gesteinsschneiden

Steinbruch-Szenarien und Anforderungen

Bergbaubetrieb

Eingesetzt für Gesteinsabbau (Tagebau oder Untertagebau), Tunnelbau und Erzsegmentierung. Muss harte Gesteine (z. B. Granit, Basalt) und komplexe geologische Bedingungen bewältigen.

Wichtige Anforderungen

Hohe Schnittkraft, Schlagfestigkeit, Stabilität für Dauerbetrieb und Sicherheitsfunktionen.

Steinbruch-Gesteinsschneider-Typen und technische Parameter

| Maschinentyp | Technische Merkmale | Einsatzszenarien |

|---|---|---|

| Diamant-Doppelklingen-Säge | Mit Riemenantrieb, verchromten Führungssäulen, sorgt für stabilen, sicheren und präzisen Schnitt. Leistung: 118–138kW, Schnitttiefe 850–2150mm | Marmor-/Granitblockabbau |

| Steinbruch-Diamantseilsäge | Diamantperlen-Seil mit 360°-Rotation, geeignet für unregelmäßige Gesteinsmassen. Motorleistung: bis zu 110kW | Komplexes Gelände, Tunnelbau, Unterwasserschnitt |

| Schrämmsäge | Kompaktes Design, kompatibel mit Schienen oder Baggern, effizient für mittelharten Stein. Schnitttiefe: bis zu 3400mm, Leistung: 30-50kW, Schnittgeschwindigkeit: 0,5-4 m/h | Steinbruch mittlerer Härte (Marmor, Kalkstein, Sandstein), enge Räume, Hilfstrimmung |

| Sandstein Ziegel Schneidemaschine | Doppelklingen-Synchronschnitt, hohe Präzision, Trockenschnittsystem. Maximale Schnitttiefe: 520mm | Sandsteinabbau und Blockschneiden |

| Tieflochhammer-Bohrmaschine | Tieflochbohrtechnik, effizient für harten Stein, oft mit Seilsägen zur Blocktrennung. Bohrdurchmesser: 90-120mm | Granit-, Marmor- und Kalksteinabbau, Vorbereitung für Seilsägen, vertikale und horizontale Bohranwendungen |

Wichtige Kaufkriterien

- Leistung & Drehmoment: Motorleistung an Gesteinshärte anpassen (≥30kW empfohlen für Granit).

- Effizienz: Fokus auf Schnittgeschwindigkeit (33–45 m/s optimal) und Vorschubrate.

- Sicherheit: Notbremsen, Schutzabdeckungen und automatische Abschaltung priorisieren.

- Wartungskosten: Modulare Designs und leicht austauschbare Klingen wählen (z. B. DINOSAW Bergbausäge mit Klingenlebensdauer bis zu 2.000 Stunden).

Steinwerk Gesteinsschneidesäge – Kaufüberlegungen

Fabrik-Szenarien und Anforderungen

Verarbeitungsstufen: Blockschneiden, Plattenbearbeitung und Bildhauerei. Erfordert Präzision, wenig Materialverlust, Staubkontrolle und Vielseitigkeit (z. B. Winkel- oder Rundschnitte).

Übliche Maschinentypen und technische Parameter

| Maschinentyp | Technische Merkmale | Einsatzszenarien |

|---|---|---|

| Mehrblattsäge | Hocheffizienter Mehrblatt-Schnitt für Serienfertigung. Max. Klingendurchmesser: 3200mm. | Standardplatten aus Rohblöcken (z. B. Marmor, Granit). |

| Steinblock-Mehrdrahtsäge | Schmale Schnittbreite (0,5 mm), Hochgeschwindigkeitsschnitt mit 40 m/s. Steigert Produktivität um 20% gegenüber traditionellen Mehrblattgattern. | Schnitt von hochwertigen Steinblöcken (Luxusstein) und ultradünnen Platten (Dicke: 3-15mm). |

| Steinblock-Kantenschneidemaschine | Bearbeitet Blöcke bis 5×2,4m mit ±1mm Präzision. Hydraulisches Spannsystem, PLC-gesteuerter Automatikschnitt. | Kantenkorrektur, vertikaler Schnitt und Blockteilung. Steigert Blockwert um bis zu 40% durch präzises Kantenschneiden. |

| CNC-Diamant Konturenseilsäge | CNC-System für komplexe Formen. Schnittgenauigkeit: ±1 mm, Effizienz: 2,5 m²/h. Einzelseilsystem mit flexibler Schnittbahn. | Landschaftsstein, Randsteine, Grabsteine und unregelmäßige Skulpturen. Ideal für individuelle Architekturteile. |

| Brückensäge CNC | Mehrachsen-Schnitt, einstellbare Dicke (max. 700mm), drehbarer Arbeitstisch (3,2m × 2,0m). Schnittgenauigkeit ±0,05mm mit DDX-Steuerung. | Platten, Spülen, Arbeitsplatten und individuelle Architekturteile. Ideal für Werkstätten mit Endprodukten. |

| Wasserstrahlschneider | Hochdruckwasser + Abrasiv, keine thermische Verformung. Präzision: ±0,1 mm. 5-Achs-Bewegung für komplexe 3D-Formen. | Feine Gravuren, dünne Platten (≤10mm) und künstlerische Designs. Ideal für detailreiche Muster ohne Hitzeeinwirkung. |

| Manuelle Steinschneidemaschine | Diamantklinge + Wasserkühlung, 45°-Winkelverstellung. Tragbares Design für flexible Einsätze vor Ort. | Montageanpassungen vor Ort, kleine Reparaturen und Kantenpolitur. Ideal für individuelle Anpassungen und schnelle Lösungen. |

Wichtige Kaufkriterien

- Präzision: CNC-Modelle mit Wiederholgenauigkeit ≤0,05mm wählen.

- Umweltfreundlichkeit: Wasserrückgewinnungssysteme (≥90% Effizienz) bevorzugen.

- Intelligente Funktionen: IoT-Überwachung und automatische Werkzeugwechsler steigern Produktivität.

- Klingenkompatibilität: Universelle Schnittstellen senken Kosten (z. B. für φ350–600mm Klingen).

Lieferantenauswahl für Gesteinsschneideausrüstung

Die Wahl des richtigen Lieferanten für Ihre Steinschneideausrüstung ist ebenso wichtig wie die Ausrüstung selbst. Ein zuverlässiger Partner garantiert nicht nur hochwertige Maschinen, sondern auch umfassenden Support über den gesamten Lebenszyklus. Dieser Leitfaden hilft Ihnen, potenzielle Lieferanten zu bewerten und zu verstehen, warum DINOSAW in der Branche herausragt.

Checkliste für Lieferantenbewertung

Technischer Support & Service✓ Garantierte Reaktionszeiten ✓ Verfügbarkeit von lokalen Technikern und Ersatzteilen ✓ Regelmäßige Wartungsprogramme ✓ Fernwartung und Fehlerdiagnose | Schulung & Wissenstransfer✓ Umfassende Bedienerschulung ✓ Zertifizierungsprogramme für Wartungspersonal ✓ Dokumentationsqualität (Bedienung, Wartung, Fehlerbehebung)✓ Videobibliotheken und Online-Wissensdatenbanken |

|---|---|

Garantie & After-Sales✓ Garantiebedingungen ✓ Ersatzteilverfügbarkeit ✓ Software-Updates und Upgrade-Politik ✓ Erweiterte Garantie- und Serviceverträge | Compliance & Sicherheit✓ Zertifizierungen (CE, ISO usw.) ✓ Sicherheitsfunktionen (Not-Aus, Schutzvorrichtungen) ✓ Einhaltung von Lärm- und Staubemissionsstandards ✓ Umweltaspekte (Wasserrückgewinnung, Energieeffizienz) |

Warum DINOSAW als Lieferant für Steinausrüstung wählen

DINOSAW bietet ganzheitliche Spitzenlösungen für das Steinschneiden mit Fokus auf Qualität, Innovation und schnellen Support:

- Fortschrittliche F&E: Über 20 Jahre Branchenerfahrung. Unser Team entwickelt intelligente, automatisierte Maschinen. Spezialisierte Mechanik-, Elektro- und Softwareexperten konzentrieren sich auf Innovationen, die Kosten senken und die Lebensdauer verlängern.

- Individuelle Lösungen: Von modifizierten Standardmaschinen bis zu komplett maßgeschneiderten Systemen für Ihre spezifischen Steintypen und Arbeitsbereiche

- Qualitätsfertigung: Produktion in ISO 9001- und CE-zertifizierten Werken mit hochwertigen Komponenten und strenger Qualitätskontrolle

- Globale Reichweite: Spezialisierte Logistik für sichere, pünktliche Lieferung in über 75 Länder weltweit mit umfassender Zollunterstützung

- Experteninstallation: Werkstechniker übernehmen die komplette Einrichtung und sorgen für optimale Leistung ab Tag eins

- Schnelle Reaktion: 30 Minuten Erstfeedback und 4-Stunden Vor-Ort-Service minimieren teure Ausfallzeiten

- Vorbeugende Wartung: Individuelle Wartungsprogramme verhindern Ausfälle durch proaktive Serviceeinsätze

- Spezialisierte Schulung: Anwendungsspezifische Schulungen sorgen für optimale Schnittleistung bei jedem Material

Wählen Sie DINOSAW für über 20 Jahre Branchenerfahrung, weltweiten Service auf 4 Kontinenten, CE-zertifizierte Maschinen und ein Team, das Ihrem Erfolg verpflichtet ist.

DINOSAW begrüßt Maschinenagenten und Händler im Netzwerk. Vorteile sind exklusive Gebiete, wettbewerbsfähige Preise, Marketingunterstützung und technische Schulung. Kontaktieren Sie uns für Partnerschaftsmöglichkeiten.

Bereit, Ihre Steinschneideprozesse zu optimieren? Anfrage, um zu erfahren, wie DINOSAW Ihre Produktivität und Materialausbeute steigern kann

Häufig gestellte Fragen zu Gesteinsschneidesägen

Unsere technischen Experten haben Antworten auf die häufigsten Fragen zu Gesteinsschneidesägen zusammengestellt, damit Sie fundierte Entscheidungen für Ihre Anwendung treffen können.

Welche Methode ist am besten für den Hauptschnitt von Steinbruchblöcken?

Für den Hauptschnitt im Steinbruch hängt die „beste" Methode davon ab, worauf Sie Wert legen: Ausbeute, Stabilität, Geschwindigkeit, Schnittbreite (Abfall) und Betriebskosten. Ein praktischer Entscheidungsweg:

Diamantseilsäge (Seilschnitt) wird typischerweise gewählt, wenn Sie Folgendes benötigen:

Höhere Ausbeute (weniger Abfall als bei breiteren Schnittmethoden)

Stabiler Schnitt bei großen Blöcken

Flexible Schnittführung und die Fähigkeit, verschiedene Bankbedingungen zu bewältigen

Seilsägen werden häufig für den Hauptschnitt in Granit- und Marmorsteinbrüchen eingesetzt, besonders bei großen Blöcken und wenn die Ausbeute zählt.

Schrämmsäge (Kettenschnitt) wird typischerweise gewählt, wenn Sie Folgendes benötigen:

Bankformung, Konturierung oder kontrollierter Schnitt in bestimmten Steinbruchkonfigurationen

Situationen, in denen die Geometrie des Steinbruchs Kettenzugang und kontrollierten Einstieg begünstigt

Wird oft als ergänzende Methode und nicht als alleiniger Hauptschnitt verwendet.

Klingensägensysteme (einfach/doppelt) werden typischerweise gewählt, wenn Sie Folgendes benötigen:

Gerade, wiederholbare Schnitte innerhalb der Systemgrenzen

Ein Prozess, der natürlich zum Klingenschnitt passt und zum Steinbruch-/Fabrikablauf passt

Wenn Sie uns Steintyp, Bankhöhe/-bedingungen, Zielblockgröße und gewünschte Schnittführung nennen, empfehlen wir Ihnen eine spezifische Konfiguration statt einer generischen Methode.

Welche Gesteinsschneidesäge ist am besten für einen kleinen Steinbruchbetrieb?

A: Für kleine Steinbruchbetriebe empfehlen wir den Einstieg mit einer Diamant-Doppelklingen-Säge wegen ihrer Vielseitigkeit und niedrigen Anfangsinvestition. Diese Maschinen bieten Schnitttiefen von 400-600mm und eignen sich für Marmor- und Granitabbau bei niedrigen bis mittleren Bankhöhen. Sie bieten ein gutes Gleichgewicht zwischen Schnittpräzision (±3mm) und Betriebskosten.

Für wachsende Betriebe empfiehlt sich die Ergänzung um eine Diamantseilsäge für größere Blöcke und komplexe Schnitte. DINOSAWs steinbruchorientierte Modelle verfügen über staubresistente Merkmale (IP65+ Schutz) und vereinfachte Wartung speziell für kleine Teams.

Welche Sägeneigenschaften sind wichtig beim Schneiden von hochwertigen Marmorblöcken?

A: Beim Schneiden von hochwertigen Marmorblöcken sollten Sie auf Maschinen achten, die Materialverlust minimieren und die Blockintegrität erhalten. Wichtige Merkmale:

• Schmale Schnittbreite: Seilsägen mit 0,5-8mm Schnittbreite wählen, um wertvolles Material zu erhalten

• Präzisionssteuerung: CNC-geführte Systeme mit Positioniergenauigkeit von ±1mm oder besser

• Vibrationsmanagement: Geräte mit ausgewogener Schnittbewegung und Vibrationsdämpfung wählen, um Mikrorisse im empfindlichen Marmor zu vermeiden

• Variable Geschwindigkeitsregelung: Säge mit 10-40m/s Seilgeschwindigkeit für verschiedene Marmorhärten und Kristallstrukturen

• Wasserzufuhrsystem: Gleichmäßige Kühlung zur Vermeidung von thermischem Stress und Farbveränderungen bei Premium-Marmor

DINOSAWs Mehrdrahtsäge für Luxusstein bietet diese Funktionen plus Echtzeit-Spannungsüberwachung, um Drahtbruch beim Schneiden wertvoller Blöcke zu verhindern.

Wie wähle ich zwischen Brückensäge und CNC-Seilsäge für meine Werkstatt?

A: Ihre Wahl sollte sich nach Ihren Hauptprodukten richten:

Wählen Sie eine Brückensäge CNC, wenn:

• Sie hauptsächlich Arbeitsplatten, Waschtische und Standardbauteile fertigen

• Präzise Endbearbeitung und Kanten sind entscheidend (±0,05mm Genauigkeit)

• Sie benötigen schnellere Produktion bei Standardmaterialstärken

• Ihre Arbeit umfasst 45°-Kanten, Spülenausschnitte und ähnliche Standardfertigung

Wählen Sie eine CNC-Seilsäge, wenn:

• Sie regelmäßig individuelle Formen, Skulpturen und 3D-Objekte fertigen

• Materialausbeute ist entscheidend (besonders bei teurem Stein)

• Ihre Projekte beinhalten gekrümmte Oberflächen, die mit Klingenschnitt nicht möglich sind

• Sie arbeiten mit ultradünnen Platten (3-15mm), die unter Klingendruck brechen könnten

Viele erfolgreiche Werkstätten investieren letztlich in beide Technologien, beginnend mit der Säge, die am besten zum aktuellen Markt passt. DINOSAW bietet Hybridlösungen, die Draht- und Klingentechnologie für maximale Vielseitigkeit kombinieren.Wartung und Betrieb

Wie verlängere ich die Lebensdauer von Diamantblättern beim Schneiden von hartem Granit?

A: So maximieren Sie die Lebensdauer von Diamantblättern beim Schneiden von Granit:

1. Richtiges Einfahren: Schneiden Sie zunächst weiches Material (Kalkstein oder Beton) auf 50m², um die Diamanten freizulegen

2. Optimale Drehzahl: 35-45m/s Umfangsgeschwindigkeit – zu schnell erhöht Verschleiß, zu langsam verringert Effizienz

3. Ständige Wasserkühlung: 15-20 Liter/min sauberes Wasser zur Vermeidung von Überhitzung und thermischen Schäden

4. Passende Vorschubrate: 0,5-1,5m/Stunde für Granit je nach Härte – achten Sie auf Motorgeräusche zur Überlastungserkennung

5. Regelmäßiges Abrichten: Bei nachlassender Schnittleistung 2-3 Schnitte in abrasivem Material wie Ziegel zur Diamantenfreilegung

6. Flanschkontrolle: Flansche müssen plan, sauber und korrekt angezogen sein, um Taumeln zu vermeiden

DINOSAWs Granitblätter mit optimierter Diamantkonzentration und Bindungshärte erreichen bei diesen Maßnahmen 30-40% längere Lebensdauer als Standardblätter.

Was beeinflusst Schnittgeschwindigkeit und Betriebskosten am meisten?

Schnittgeschwindigkeit allein ist kein guter KPI. Entscheidend ist verwertbarer Output pro Stunde und Kosten pro Quadratmeter (oder Block). Die größten Kostentreiber sind:

Werkzeugverbrauch (Seil/Klinge/Segmente): meist der größte laufende Kostenfaktor

Schnittstabilität: instabiler Schnitt erhöht Abfall, Nacharbeit und Ausfallzeiten

Parameterabstimmung: schlechte Abstimmung zwischen Steintyp und Parametern erhöht Verschleiß und verringert Durchsatz

Kühl-/Wassermanagement: unzureichendes oder instabiles Wasser schadet Werkzeug und Oberflächenqualität

Wartungsdisziplin: vernachlässigte Verschleißteile und Fehlstellungen senken Output und erhöhen Ausfallrisiko

Ein „schnelles" Setup, das Werkzeug verbrennt oder Brüche verursacht, erzeugt oft höhere Gesamtkosten als eine etwas langsamere, aber stabile Konfiguration.

Warum macht meine Gesteinsschneidesäge übermäßigen Lärm und Vibrationen?

A: Übermäßiger Lärm und Vibrationen bei Gesteinsschneidesägen entstehen meist durch sechs Ursachen, jede mit spezifischer Lösung:

1. Klingen-/Seilprobleme:

• Auf abgenutzte Segmente, Risse oder Verformungen prüfen

• Spannung prüfen (bei Seilsägen)

• Klinge auf Materialtauglichkeit prüfen

2. Montageprobleme:

• Flansche müssen plan, sauber und korrekt (typisch 40-60 Nm) angezogen sein

• Lochdurchmesser der Klinge muss exakt zur Aufnahme passen

• Auf Schmutz zwischen Flansch und Klinge prüfen

3. Lagerschäden:

• Spiel der Aufnahme prüfen (sollte <0,05mm sein)

• Auf typisches Lagergeräusch achten

• Lager paarweise tauschen bei Verschleiß

4. Fehlausrichtung:

• Klinge/Seil muss senkrecht zur Fahrtrichtung stehen

• Führungsschienen müssen parallel und eben sein

• Motor- und Aufnahmeausrichtung prüfen

5. Materialzufuhrprobleme:

• Gleichmäßigen Vorschubdruck sicherstellen

• Material muss fest eingespannt sein

• Vorschubgeschwindigkeit an Materialhärte anpassen

6. Strukturelle Resonanz:

• Maschinenfundament und Montage prüfen

• Lose Teile, die Vibrationen verstärken, prüfen

• Maschine muss eben und fest verankert sein

DINOSAWs Ferndiagnose kann Vibrationsmuster analysieren und Ursachen ermitteln, bevor Schäden oder gefährliche Betriebszustände entstehen.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский