Hallo, hier ist Lizzy von DINOSAW (kein Roboter). Für welche Maschine (Modell) interessieren Sie sich? Bitte kontaktieren Sie uns jetzt per WhatsApp

Meistern Sie den automatischen CNC-Steinschnitt mit unserem umfassenden Leitfaden. Reduzieren Sie den Ausschuss um 30 %, erhöhen Sie die Präzision um 20 % und erreichen Sie eine Produktion rund um die Uhr. Ausrüstungswahl und Implementierungsstrategien aus über 500 Installationen.

Die Automatisierung des CNC-Steinschnitts reduziert den Materialausschuss um 30 %, erhöht die Präzision um 20 % und eliminiert 50 % der Sicherheitsvorfälle, während eine Produktion rund um die Uhr ermöglicht wird. Moderne Verarbeiter senken den Ausschuss von 15 % auf nur 5 % und steigern so direkt die Rentabilität im anspruchsvollen Markt von heute.

Drei Faktoren bestimmen den Erfolg: Die passende Gerätekonfiguration für das Produktionsvolumen, die Softwareintegration in bestehende Arbeitsabläufe und die Qualität des Lieferantensupports für Schulung und Wartung. Diese Entscheidungen beeinflussen Ihre ROI-Zeitachse und die betriebliche Effizienz.

DINOSAW hat seit 2015 über 500 Steinverarbeiter bei der Automatisierung begleitet – von Familienbetrieben mit 50 Mitarbeitern bis zu Anlagen mit über 500 Beschäftigten. Erhalten Sie individuelle Geräteempfehlungen von unseren CNC-Spezialisten.

Schnellauswahl: Finden Sie Ihre CNC-Lösung

| Was Sie herstellen | Wählen Sie dieses Gerät | Hauptvorteil |

|---|---|---|

| Küchenarbeitsplatten & Waschtische Gerade Schnitte, Ausschnitte für Spülen, Kantenprofile | Brückensäge CNC | Schnelle Plattenbearbeitung, automatisierte Spülenausschnitte, hohe Produktionsmenge |

| Architektonische Säulen & Baluster Runde Säulen, Spiralformen, individuelle Profile | Drehmaschine für Stein CNC | Erzeugt Profile, die von Hand nicht schnitzbar sind, bidirektionale Schnittfähigkeit |

| Komplexe Muster & Einlagen Medaillons, künstlerische Designs, präzise Schnitte | 5-Achsen CNC-Wasserstrahl | Keine Hitzeschäden, ±0,1 mm Präzision, schneidet jede Materialstärke |

| Wertvolle Materialbearbeitung Teure Platten, minimaler Ausschuss entscheidend | Diamantseilsäge CNC | Minimaler Schnittverlust mit Einzelseil, Spezialist für unregelmäßige Schnitte & Profilierung |

| Grundlegende Arbeiten & Reparaturen Einfache Schnitte, individuelle Reparaturen, künstlerische Arbeiten | Manuelle Steinschneidemaschine | Geringe Investition, ideal für Spezialarbeiten und individuelle Anwendungen |

Was ist CNC-Steinschnitt-Technologie?

Die Computer Numerical Control (CNC)-Technologie verwandelt digitale Designs durch automatisierte Werkzeugbewegungen in präzise Steinschnittvorgänge. Manuelles Schneiden hängt von der Geschicklichkeit und Ermüdung des Bedieners ab. CNC-Systeme liefern gleichbleibende Genauigkeit – unabhängig von Komplexität oder Tageszeit.

Moderne CNC-Steinschnittsysteme verarbeiten CAD-Dateien direkt. Sie berechnen optimale Schnittwege, minimieren Materialverlust und maximieren die Werkzeuglebensdauer. Nach NIST Manufacturing USA-Standards halten korrekt kalibrierte CNC-Systeme die Positioniergenauigkeit über längere Produktionsläufe innerhalb von ±0,05 mm.

5-Achsen vs. 3-Achsen CNC-Systeme erklärt

| Merkmal | 3-Achsen CNC | 5-Achsen CNC | Beste Anwendung |

|---|---|---|---|

| Bewegungsfähigkeit | X, Y, Z linear | X, Y, Z + A, C rotierend | Komplexe 3D-Profile benötigen 5-Achsen |

| Rüstzeit | 15–30 Minuten | 5–10 Minuten | 5-Achsen reduziert Umrüstungen |

| Oberflächenqualität | Gut (Ra 1,6 μm) | Exzellent (Ra 0,8 μm) | Premium-Anwendungen benötigen 5-Achsen |

| Materialverlust | 8–12 % | 3–5 % | 5-Achsen optimiert Schnittwege |

3-Achsen-Systeme dominieren gerade Schnitte mit hohem Volumen und einfache Profilierungen. Sie sind ideal für die Herstellung von Arbeitsplatten und architektonischen Platten. 5-Achsen-Systeme bewältigen komplexe Skulpturen, gebogene Kanten und anspruchsvolle architektonische Details, die bei traditionellen Geräten mehrere Rüstvorgänge erfordern.

Vorteile der CAD/CAM-Softwareintegration

Moderne CAD/CAM-Integration beseitigt manuelle Programmierfehler und optimiert Schnittfolgen für maximale Effizienz. Führende Systeme wie Alphacam, EnRoute und RhinoCAM generieren Werkzeugwege unter Berücksichtigung von Materialeigenschaften, Werkzeugverschleiß und Maschinenfähigkeiten. Die Integration reduziert die Programmierzeit um 60 %.

Sie erhalten eine automatische Optimierung der Werkzeugwege für minimalen Ausschuss. Die Echtzeit-Kollisionsüberwachung verhindert teure Maschinenschäden. Fortschrittliche Systeme bieten Berichte zur Materialnutzung und Kostenanalysen für präzise Projektangebote.

Präzisions- und Toleranzfähigkeiten

Professionelle CNC-Steinschnittsysteme erreichen eine Positioniergenauigkeit von ±0,1 mm unter normalen Bedingungen. Premium-Systeme erzielen Präzisionswerte von ±0,05 mm. Diese Konsistenz ermöglicht die nahtlose Montage komplexer Projekte ohne Nachjustierung vor Ort. Temperaturkompensationssysteme sorgen für Genauigkeit über saisonale Schwankungen hinweg. Lineare Encoder liefern Echtzeit-Positionsrückmeldung. Laut ISO/TC 199 Sicherheitsstandards für Maschinen zeigen gut gewartete CNC-Systeme eine langfristige Wiederholgenauigkeit innerhalb der Spezifikation über mehr als 5 Jahre.

Arten von CNC-Steinschnittgeräten

Die Auswahl der Geräte hängt vom Produktionsvolumen, den Materialarten und der Projektkomplexität ab. Jede CNC-Konfiguration bietet spezifische Vorteile für bestimmte Anwendungen. Eine kluge Auswahl maximiert Ihre Investitionsrendite.

Brückensägen CNC für komplexe Arbeitsplattenfertigung

Brückensägen CNC dominieren die Arbeitsplattenproduktion mit hohem Durchsatz. Sie bearbeiten ganze Platten effizient und sorgen für exzellente Kantenqualität. Moderne Brückensägen verfügen über automatische Blattwechsler, Lasermesssysteme und integrierte Vakuumhandhabung für einen reibungslosen Arbeitsablauf. Wichtige Spezifikationen sind Schnittgeschwindigkeiten von 0,5–3,0 m/min je nach Materialhärte. Maximale Plattengrößen bis 3400 × 2000 mm. Schwenkbare Blätter ermöglichen abgeschrägte Kanten. Unsere 5-Achsen Brückensäge CNC verarbeitet komplexe Spülenausschnitte in einem Arbeitsgang und eliminiert Nachbearbeitungen.

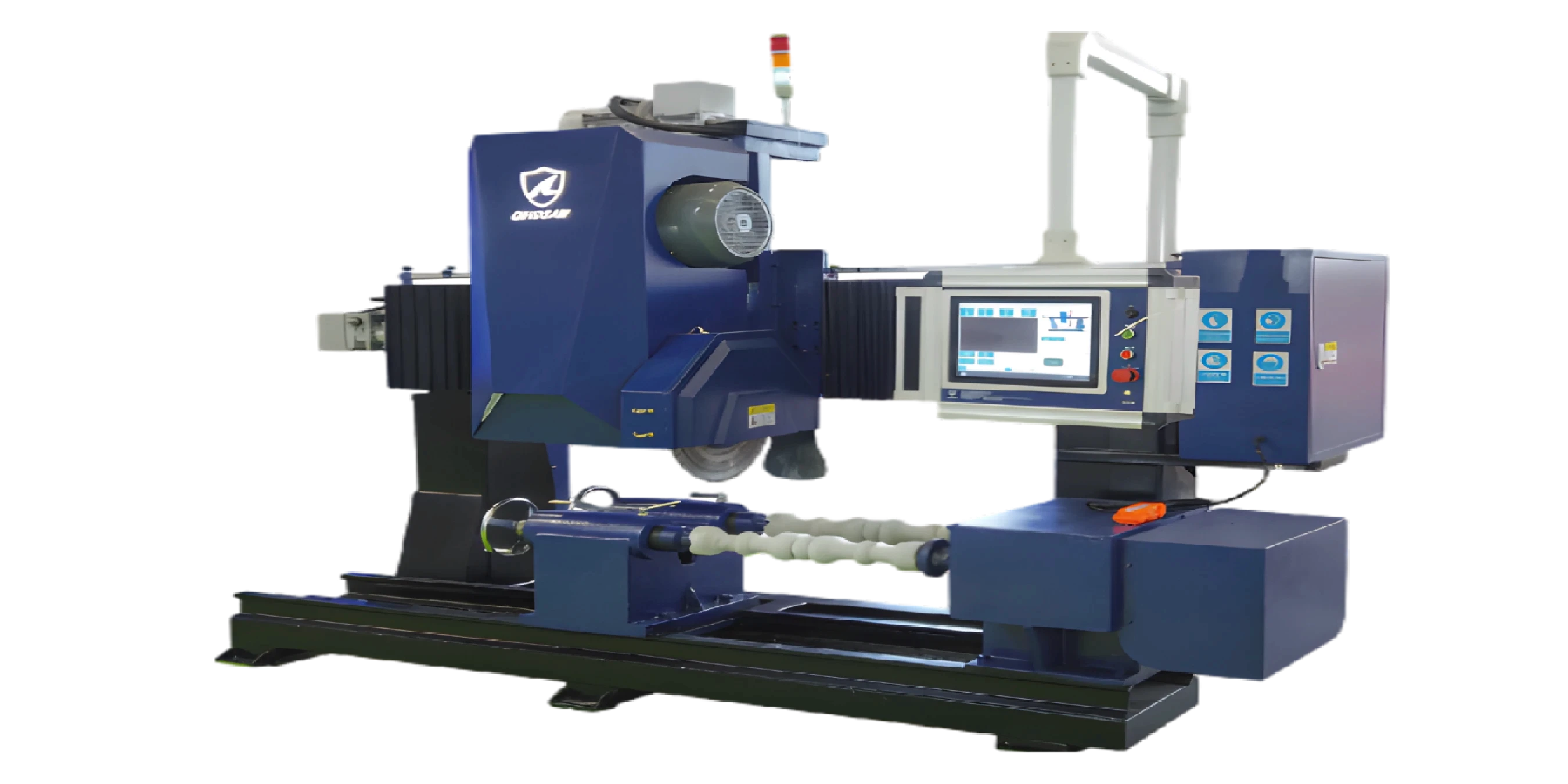

Drehmaschine für Stein CNC für architektonische Säulen & Baluster

Spezialisierte Drehmaschinen für Stein erzeugen zylindrische und konische Profile, die für die architektonische Restaurierung unerlässlich sind. Individuelle Fräsarbeiten werden möglich. Diese Systeme drehen das Werkstück, während CNC-gesteuerte Werkzeuge komplexe Profile formen, die mit traditionellen Methoden unmöglich sind. Produktionsmöglichkeiten umfassen Säulen bis zu 4000 mm Länge. Durchmesser von 100–800 mm. Oberflächenqualitäten sind für die direkte Montage geeignet. Die Drehmaschine für Stein CNC bietet bidirektionales Schneiden für komplexe Spiralformen und variable Durchmesserprofile.

Wasserstrahl-CNC-Hybridsysteme

Wasserstrahl-CNC-Hybridsysteme kombinieren ultra-hochdruck Wasserstrahlschneiden (über 60.000 PSI) mit präziser CNC-Positionierung. Materialien, die minimale Wärmeentwicklung erfordern, werden beherrschbar. Diese Systeme sind ideal für wärmeempfindliche Steine und komplexe Muster, die mit Diamantwerkzeugen nicht möglich sind. Schnittgeschwindigkeiten von 50–500 mm/min je nach Materialstärke und Zusammensetzung. Schnittbreiten bis zu 0,8 mm ermöglichen minimalen Materialverlust. Die Kantenqualität erfordert meist keine Nachbearbeitung, was Produktionszeit und Arbeitskosten reduziert. Unser 5-Achsen CNC-Wasserstrahl verarbeitet verschiedene Materialien mit gleichbleibender Qualität – die spezifischen Dickenkapazitäten variieren je nach Material und Konfiguration.

Professionelle Diamantseilsäge CNC-Lösungen

Diamantseilsägen CNC mit Einzelseil nutzen ein diamantbeschichtetes Seil, das mit hoher Geschwindigkeit durch Stein schneidet und außergewöhnliche Präzision bietet. Diese Technologie ist ideal für unregelmäßige Schnitte und Profilierungen, bei denen komplexe Formen und minimaler Materialverlust entscheidend sind. Einzelseil-Systeme sind unverzichtbar für individuelle Fertigung und präzises Schneiden wertvoller Materialien.

Das Einzelseil-Design erreicht ±1 mm Schnittgenauigkeit bei Schnittgeschwindigkeiten von 2 m²/h für Marmor. Moderne Systeme bieten automatische Seilspannung, Kühlmittelrückgewinnung und programmierbare Schnittparameter. Die Diamantseilsäge CNC verarbeitet Spezialmaterialien, die präzises Thermomanagement beim Schneiden erfordern, mit maximalen Arbeitsmaßen bis zu 3,5 × 1,5 Meter und bearbeitet Materialien von mehreren Metern Dicke bei einfacher Bedienung.

CNC vs. Manuell vs. Roboter: Technologievergleich

Das Verständnis der grundlegenden Unterschiede zwischen manuellem, CNC- und robotergestütztem Steinschnitt ermöglicht kluge Investitionsentscheidungen. Jede Methode bietet spezifische Vorteile, abhängig von Produktionsvolumen, Komplexitätsanforderungen und verfügbarem Fachpersonal.

Analyse von Präzision und Geschwindigkeit

| Technologie | Präzision | Geschwindigkeit | Konsistenz | Beste Anwendungen |

|---|---|---|---|---|

| Manuelle Steinschneidemaschine | ±2–5 mm | Langsam | Variabel | Individuelle Reparaturen, künstlerische Arbeiten |

| CNC-Automatisierung | ±0,1 mm | Schnell | Exzellent | Produktion, komplexe Profile |

| Robotersysteme | ±0,05 mm | Schnell | Überlegen | Ultra-komplexe 3D-Formen |

CNC-Systeme arbeiten 16–20 Stunden täglich im Vergleich zu 8-Stunden-Schichten bei manuellen Verfahren und verdreifachen so die Produktionskapazität. Robotersysteme erreichen mit entsprechender Wartung einen Betrieb rund um die Uhr, erfordern jedoch deutlich höhere Investitionen und spezielle Programmierkenntnisse.

Kosten-Nutzen-Vergleich

Die Anfangsinvestition für CNC-Systeme variiert stark je nach Konfiguration und Leistungsfähigkeit. Manuelle Verfahren benötigen geringe Investitionen in die Ausrüstung, sind jedoch mit steigenden Lohnkosten und Fachkräftemangel konfrontiert. Dies macht die Automatisierung für mittlere bis große Produktionsmengen zunehmend attraktiv. Die Analyse der Betriebskosten zeigt, dass CNC-Systeme die Stückkosten für Arbeit deutlich senken und die Materialausnutzung verbessern.

Laut Daten des U.S. Bureau of Labor Statistics erzielen qualifizierte Steinschneider wettbewerbsfähige Löhne, wodurch sich die Automatisierung für mittlere Produktionsmengen schnell amortisiert – die genauen Zeiträume hängen von den individuellen Umständen ab. Energieeffizienz spricht ebenfalls für die Automatisierung: Moderne CNC-Systeme verbrauchen 30–40 % weniger Energie pro produziertem Stück als manuelle Verfahren, die während längerer Arbeitszeiten umfangreiche Beleuchtung, Heizung und Zusatzgeräte benötigen.

Zukunftstrends: Roboterintegration mit CNC

Neue hybride CNC-Robotersysteme kombinieren die Stabilität traditioneller CNC-Maschinen mit der Flexibilität von Robotern für komplexe 3D-Arbeiten. Diese Systeme nutzen CNC-Plattformen für die Hauptpositionierung, während Roboterarme Detail- und Finish-Arbeiten übernehmen. Aktuelle Entwicklungen umfassen KI-gestützte Qualitätsprüfsysteme.

Sie passen Schnittparameter automatisch anhand der Echtzeitanalyse des Materials an. Maschinelles Lernen optimiert die Werkzeugwege für jeden Steintyp und verkürzt die Rüstzeit von Stunden auf Minuten. Branchenprognosen der International Federation of Robotics gehen davon aus, dass bis 2027 rund 40 % der Steinverarbeitungsbetriebe eine Form von Roboterautomatisierung integrieren werden – getrieben vor allem durch Fachkräftemangel und Anforderungen an gleichbleibende Qualität.

CNC-Auswahlhilfe: Passende Geräte für Ihre Anforderungen

Eine erfolgreiche CNC-Implementierung erfordert eine systematische Bewertung der Produktionsanforderungen, Materialspezifikationen und betrieblichen Einschränkungen. Dieses Rahmenwerk gewährleistet eine optimale Gerätauswahl für den langfristigen Erfolg.

Bewertung der Produktionsmengen

Betriebe mit geringer Stückzahl profitieren von vielseitigen 3-Achsen-Brückensägen mit manueller Materialhandhabung.

Mittlere Produktionsmengen benötigen automatisierte Ladesysteme und integrierte Messtechnik für gleichmäßigen Durchsatz.

Großserienproduktion erfordert 5-Achsen-Systeme mit automatischem Werkzeugwechsel, Förderintegration und vorausschauender Wartung.

Berechnen Sie die benötigte Kapazität inklusive Puffer für Spitzenzeiten und Wartungsstillstände. Berücksichtigen Sie saisonale Schwankungen, insbesondere im Privatkundenbereich, wo das Volumen zwischen Hoch- und Nebensaison um 30–40 % variiert.

Materialarten und Dicken

Die Geräteauswahl hängt primär von den Produktionsanforderungen und der benötigten Präzision ab, weniger vom Materialtyp. Alle Steinmaterialien können auf den meisten CNC-Systemen verarbeitet werden – Unterschiede bestehen in den Schnittparametern und der Werkzeugauswahl, die für die jeweiligen Materialeigenschaften optimiert werden.

Budgetplanung und ROI-Analyse

Gesamtkosten umfassen Gerätekauf, Installation, Schulung, Wartung und Verbrauchsmaterialien über eine Betriebsdauer von 7–10 Jahren. Berücksichtigen Sie zusätzliche Kosten von 15–20 % für bauliche Anpassungen, elektrische Aufrüstung und Sicherheitsanforderungen. Finanzierungsoptionen reichen von klassischen Gerätekrediten bis zu Leasingverträgen mit Laufzeiten von 3–5 Jahren. Viele Anbieter bieten Installations- und Schulungspakete im Gerätepreis an, was die Budgetplanung und Umsetzung vereinfacht. Laut Markets and Markets CNC Machine Market Analyse erzielen Automatisierungsinvestitionen bei korrekter Umsetzung erhebliche Renditen in wettbewerbsintensiven Märkten.

CNC-Implementierung und Optimierung

Eine erfolgreiche CNC-Implementierung geht über die Geräteinstallation hinaus. Sie umfasst die Vorbereitung der Werkstatt, die Schulung der Bediener und laufende Optimierungsprozesse. Eine sorgfältige Planung gewährleistet einen reibungslosen Übergang von manuellen zu automatisierten Abläufen.

Werkstattaufbau und Installationsanforderungen

Fundamentanforderungen beinhalten verstärkte Betonplatten mit 300–500 mm Dicke und Schwingungsisolierung für präzise Arbeiten. Elektrische Systeme müssen stabile industrielle Drehstromversorgung mit separaten Stromkreisen für jede Hauptkomponente bieten – DINOSAW kann Maschinen nach lokalen Spannungsanforderungen anpassen. Gerätenachrüstung ermöglicht die Aufrüstung bestehender Steinschneidemaschinen mit CNC-Steinschnittfunktionen und verlängert die Lebensdauer bei gleichzeitigen Automatisierungsvorteilen.

Umweltkontrollen halten die Temperatur innerhalb von ±2 °C für Maßstabilität, während Staubabsaugungen den OSHA-Siliziumstaubgrenzwerten entsprechen. Eine angemessene Beleuchtung (über 500 Lux) und ergonomische Arbeitsplätze erhöhen die Sicherheit und Produktivität der Bediener.

Bedienerschulung und Sicherheitsprotokolle

Umfassende Schulungsprogramme erfordern in der Regel 40–80 Stunden für Maschinenbedienung, Programmiergrundlagen, Sicherheitsverfahren und vorbeugende Wartung. Fortgeschrittene Programmierkurse fügen 20–40 Stunden für komplexe Anwendungen hinzu. Sicherheitsprotokolle umfassen Not-Aus-Verfahren, Verriegelungs-/Kennzeichnungsanforderungen und Vorgaben für persönliche Schutzausrüstung. Regelmäßige Auffrischungsschulungen gewährleisten die Einhaltung sich entwickelnder Sicherheitsstandards und Herstellerempfehlungen.

Wartungspläne und Leistungsüberwachung

Vorbeugende Wartung umfasst tägliche Schmierkontrollen, wöchentliche Reinigungsroutinen und monatliche Präzisionskalibrierungen. Moderne Systeme bieten automatische Wartungserinnerungen und Leistungsprotokolle für Trendanalysen. Leistungsüberwachung verfolgt wichtige Kennzahlen wie Schnittgenauigkeit, Werkzeuglebensdauer, Zykluszeiten und Energieverbrauch. Die Datenanalyse identifiziert Optimierungspotenziale und prognostiziert Wartungsbedarf, bevor Ausfälle auftreten.

Praxisbeispiele und Fallstudien zu CNC-Anwendungen

Dokumentierte Fallstudien zeigen die bewährten Vorteile der CNC-Automatisierung in unterschiedlichen Steinverarbeitungsanwendungen. Diese Beispiele bieten realistische Erwartungen hinsichtlich Implementierungsdauer und Leistungssteigerungen.

Produktionslinien für Arbeitsplatten mit hohem Durchsatz

Ein mittelständischer Verarbeiter steigerte die tägliche Arbeitsplattenproduktion erheblich und reduzierte den Materialausschuss durch integrierte Brückensägen CNC. Die Qualitätskonsistenz verbesserte sich deutlich, Kantenprofile blieben durchgehend innerhalb einer Toleranz von ±0,05 mm, wobei die 18,5-kW-Spindelleistung für zuverlässige Performance sorgte. Wichtige Leistungskennzahlen waren die deutliche Reduzierung der Kantenpolierzeit, weniger Nacharbeiten und eine verbesserte Liefertreue. Der ROI wurde schneller erreicht als ursprünglich erwartet, trotz höherer Schulungskosten in der Anfangsphase.

Komplexe architektonische Steinprojekte

Die Restaurierung eines historischen Gerichtsgebäudes erforderte zahlreiche maßgefertigte Kalksteinteile mit komplexen Profilen. Die 5-Achsen CNC-Bearbeitung erledigte das Projekt deutlich schneller als traditionelle Methoden und erzielte perfekte Profilübereinstimmung für eine nahtlose Restaurierung. Projektvorteile waren die Erstellung eines digitalen Archivs für künftige Wartung, die Unabhängigkeit von erfahrenen Bildhauern und gleichbleibende Qualität aller architektonischen Elemente. Die Kundenzufriedenheit stieg durch planbare Lieferzeiten und exzellente Passgenauigkeit.

Individuelle Herstellung von Denkmälern und Grabmalen

Ein familiengeführtes Unternehmen für Grabmale erweiterte seine Möglichkeiten mit Diamantseilsäge CNC-Technologie und ±1 mm Präzision für komplexe Skulpturelemente. Die Produktionszeit für individuelle Denkmäler sank deutlich bei gleichbleibender künstlerischer Qualität und bis zu 30 % weniger Materialausschuss. Die Geschäftsauswirkungen waren mehr individuelle Aufträge, höhere Preise für Präzisionsarbeiten und geringere Abhängigkeit von spezialisierten Handwerkern. Die komplexen Konturfähigkeiten der Seilsäge reduzieren die Handbearbeitungszeit erheblich und erhalten die künstlerische Integrität.

Bereit, Ihren Steinverarbeitungsbetrieb mit CNC-Automatisierung zu transformieren? Unsere Implementierungsspezialisten bieten umfassende Unterstützung von der Erstbewertung bis zur vollständigen Produktionsoptimierung. Vereinbaren Sie Ihre Automatisierungsberatung über WhatsApp, um Ihre spezifischen Anforderungen und ROI-Prognosen zu besprechen.

Häufig gestellte Fragen

Welchen ROI-Zeitrahmen sollte ich bei der CNC-Steinschnittautomatisierung erwarten?

Die ROI-Erreichung variiert stark je nach Produktionsmenge und Effizienzsteigerungen. Der ROI hängt von aktuellen Lohnkosten, Produktionsvolumen und Materialausschuss ab. Großserienbetriebe erzielen meist schneller eine Amortisation durch Einsparungen bei Arbeitskosten und höhere Durchsätze, während Spezialverarbeiter von reduziertem Ausschuss und Premiumpreisen profitieren. DINOSAW bietet während unserer Beratung detaillierte ROI-Berechnungen auf Basis Ihrer spezifischen Betriebsparameter, einschließlich aktueller Ausschussraten und Produktionskapazität.

Wie viel Platz wird für eine CNC-Steinschnittinstallation benötigt?

Der Platzbedarf hängt von der Gerätekonfiguration und den Produktionsanforderungen ab. Dazu zählen die Stellfläche der Maschine, Materiallager, Bereiche für Fertigprodukte und Zugangswege für Bediener. Die Deckenhöhe sollte über 4 Meter für Laufkräne liegen. Zusätzlich wird Platz für Staubabsaugung, Schalttafeln und Wartungszugang benötigt. DINOSAWs Anlagenplanungsservice optimiert das Layout für maximale Effizienz auf Ihrer verfügbaren Fläche.

Welches Qualifikationsniveau ist für den Betrieb von CNC-Steinschnittgeräten erforderlich?

Grundlegende Computerkenntnisse plus 40–80 Stunden Schulung ermöglichen eine kompetente CNC-Bedienung. Moderne CNC-Systeme verfügen über intuitive Benutzeroberflächen, die für Standardarbeiten nur geringe Programmierkenntnisse erfordern. Bediener benötigen Verständnis für Materialeigenschaften, Werkzeugauswahl und Qualitätskontrolle. Fortgeschrittene Programmierung erfordert zusätzliche CAD/CAM-Schulung. DINOSAW bietet umfassende Schulungsprogramme von der Grundbedienung bis zur fortgeschrittenen Programmierung und laufenden technischen Support für den Betriebserfolg.

Wie beeinflusst die CNC-Automatisierung den Materialausschuss im Vergleich zum manuellen Schneiden?

Die CNC-Automatisierung reduziert den Materialausschuss typischerweise von 12–15 % auf 3–5 % durch optimierte Schnittwege. Fortschrittliche Schachtelsoftware maximiert die Materialausnutzung, indem Teile automatisch für minimalen Ausschuss angeordnet werden. Präzises Schneiden eliminiert Übermaß und Positionsfehler, die bei manuellen Verfahren häufig auftreten. Die Echtzeit-Materialverfolgung liefert genaue Verbrauchsdaten für die Kostenkontrolle. Bei hochwertigen Materialien wie Quarz und Granit rechtfertigt die Ausschussreduzierung oft allein die Investition in die Automatisierung.

Welche Wartungsanforderungen sind bei CNC-Steinschnittsystemen zu erwarten?

Tägliche Wartung dauert 30–45 Minuten; umfassender Service alle 500–1000 Betriebsstunden. Zu den täglichen Aufgaben gehören Schmierkontrollen, Kühlmittelüberprüfung und Grundreinigung. Wöchentliche Wartung umfasst Führungsreinigung, Filterwechsel und Präzisionskontrollen. Größere Wartungsintervalle beinhalten Spindelwartung, Austausch der Linearschienen und Kalibrierungsüberprüfung. Die Kosten für vorbeugende Wartung liegen typischerweise bei 3–5 % des Gerätewerts pro Jahr. DINOSAWs Servicenetz bietet geplante Wartung und Notfallunterstützung zur Minimierung von Ausfallzeiten.

Können bestehende Anlagen für CNC-Automatisierung nachgerüstet werden oder ist ein Neubau erforderlich?

Die meisten bestehenden Anlagen können CNC-Systeme mit Fundament- und Elektroaufrüstung aufnehmen. Nachrüstungen erfordern verstärkte Betonfundamente, 480V-Stromversorgung, ausreichende Belüftung und ordnungsgemäße Entwässerung. Strukturelle Anpassungen können für Laufkräne oder Materialhandhabungssysteme nötig sein. Deckenhöhe und Bodenbelastbarkeit müssen oft geprüft werden. Das Installationsteam von DINOSAW bewertet bestehende Anlagen und liefert detaillierte Nachrüstspezifikationen, wobei Installationen meist innerhalb von 1–3 Wochen inklusive baulicher Anpassungen abgeschlossen werden.

Wie wähle ich zwischen 3-Achsen- und 5-Achsen-CNC-Systemen für meine Steinverarbeitung?

3-Achsen-Systeme sind ideal für Flachbearbeitung und einfache Profile; 5-Achsen-Systeme für komplexe 3D-Formen und abgeschrägte Kanten. Wählen Sie 3-Achsen für die Produktion von Arbeitsplatten, architektonischen Platten und einfachen Kantenprofilen. Entscheiden Sie sich für 5-Achsen bei Spülenausschnitten, komplexen Profilen, Skulpturen und Anwendungen, die bei 3-Achsen-Geräten mehrere Rüstvorgänge erfordern. 5-Achsen-Systeme kosten 40–60 % mehr, reduzieren aber die Rüstzeit und verbessern die Oberflächenqualität.

Berücksichtigen Sie zukünftige Wachstumspläne und Kundenanforderungen bei dieser wichtigen Entscheidung. Die Anwendungstechniker von DINOSAW analysieren Ihre spezifischen Anforderungen und empfehlen die optimale Achskonfiguration.

Welche Sicherheitsaspekte sind spezifisch für CNC-Steinschnittbetriebe?

Hauptthemen sind Siliziumstaubbelastung, Lärmpegel über 85 dB und Not-Aus-Systeme. Die Kontrolle von Siliziumstaub erfordert abgeschlossene Schneidebereiche mit Unterdruckbelüftung und HEPA-Filterung gemäß OSHA-Standards. Lärmschutz umfasst Schallschutzgehäuse und verpflichtenden Gehörschutz.

Not-Aus-Systeme müssen von allen Bedienerpositionen aus erreichbar sein. Die Sicherheitsschulung umfasst Verriegelungs-/Kennzeichnungsverfahren, richtige Hebetechniken und Anforderungen an persönliche Schutzausrüstung. DINOSAW-Systeme bieten umfassende Sicherheitsfunktionen und Dokumentation für die Einhaltung gesetzlicher Vorschriften.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский