Hallo, hier ist Lizzy von DINOSAW (kein Roboter). Für welche Maschine (Modell) interessieren Sie sich? Bitte kontaktieren Sie uns jetzt per WhatsApp

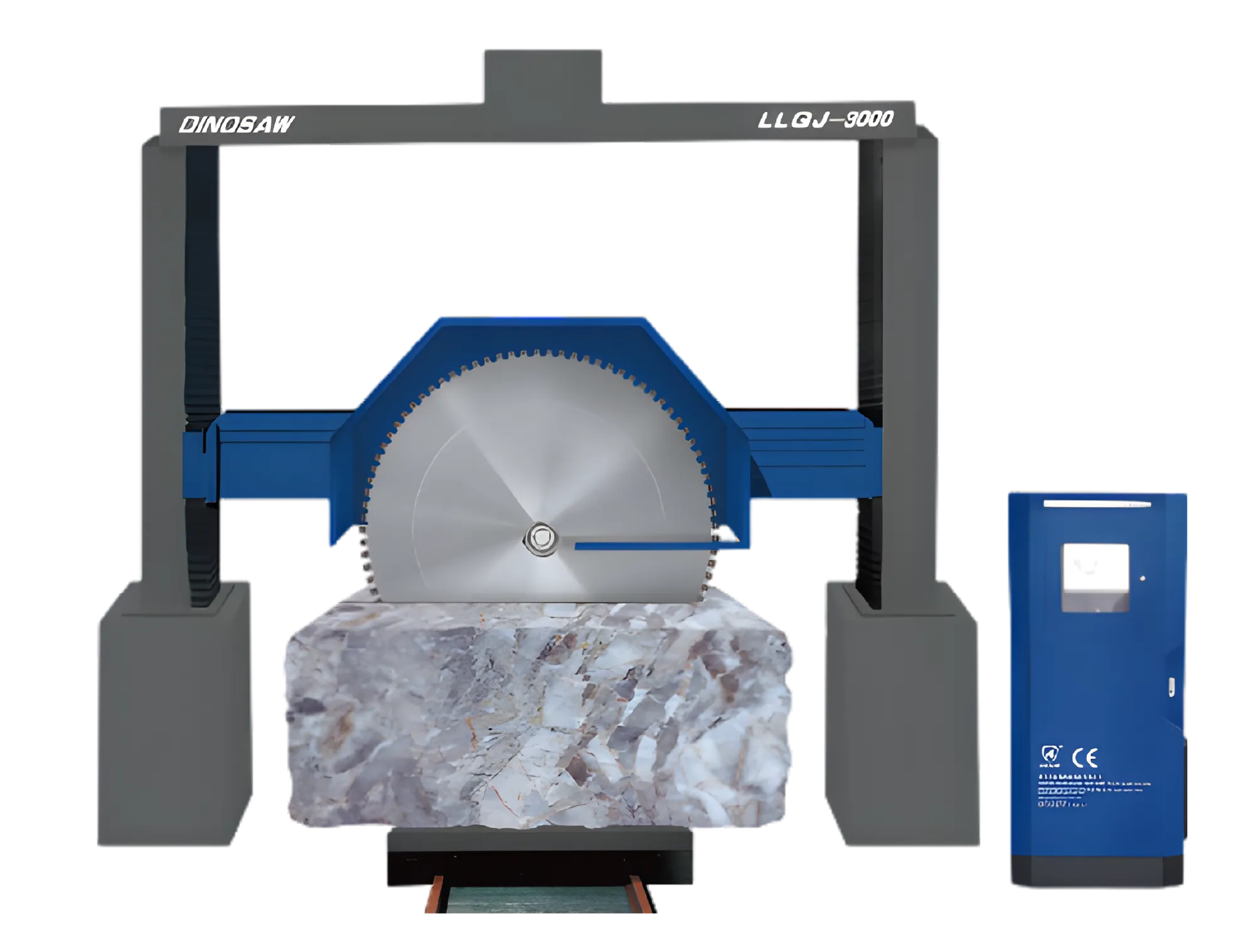

Erfahren Sie, wie unsere Gantry-Schneidemaschine Grabsteine, Bordsteine und Standardplatten präzise bearbeitet. Entdecken Sie die Einsatzmöglichkeiten bei verschiedenen Steinsorten, um Ihre Produktionseffizienz zu steigern.

TL;DR: Wichtigste Erkenntnisse

- Vielseitige Materialbearbeitung: Die Gantry-Schneidemaschine verarbeitet eine breite Palette von Steinen – von hartem Granit für Grabsteine bis zu weicherem Kalkstein für Bordsteine – und ermöglicht Ihnen, verschiedene Märkte zu bedienen.

- Automatisierte Präzision: Die PLC-Automatisierung gewährleistet eine konstante Plattendicke und Maßgenauigkeit, reduziert den Materialverlust um bis zu 15 % und minimiert teure manuelle Fehler.

- Effizientes Blockaufsägen: Die Gantry-Säge ist üblicherweise eine Einblattmaschine für präzises Blockaufsägen. Für echte Mehrblatt-Simultanproduktion empfiehlt sich die Gantry-Stein-Schneidemaschine.

- Konkreter nächster Schritt: Prüfen Sie Ihre Hauptmaterialien und die benötigten Blockmaße, um das passende Maschinenmodell für Ihre Produktionsanforderungen zu bestimmen.

Was kann eine Gantry-Stein-Schneidemaschine für Ihr Unternehmen leisten?

Mit welchen Materialien ist eine Gantry-Steinblockschneidemaschine kompatibel?

- Granit: Eine Top-Wahl für Grabsteine und hochwertige Arbeitsplatten, bekannt für seine Langlebigkeit. Laut Branchenquellen liegt die Härte auf der Mohs-Skala zwischen 6 und 7 (Quelle: Wikipedia) und erfordert eine Maschine mit stabiler Bauweise und starkem Motor, um saubere Schnitte ohne Mikrorisse zu gewährleisten.

- Marmor: Geschätzt für seine elegante Maserung und verwendet in Denkmälern und luxuriösen Architekturelementen. Er ist weicher als Granit, benötigt aber aufgrund seiner empfindlichen Struktur einen stabilen, vibrationsarmen Schneideprozess, um Absplitterungen zu vermeiden und die Ästhetik zu erhalten.

- Kalkstein & Blaustein: Häufig verwendet für Bordsteine, Pflaster und architektonische Details. Diese Sedimentgesteine sind relativ weich und leicht zu schneiden. Eine Gantry-Maschine eignet sich hervorragend für die Serienproduktion standardisierter Maße im Bauwesen und bei Infrastrukturprojekten.

- Sandstein: Wird oft für Standardplatten und Fassadenverkleidungen eingesetzt. Die gleichmäßige Beschaffenheit macht ihn ideal für die Massenproduktion. Die automatisierten Steuerungen der Maschine sorgen dafür, dass jede Platte exakt den Maßvorgaben entspricht.

- Travertin & Quarzit: Travertin ist porös, Quarzit hat eine kristalline Struktur – beide stellen besondere Schneidanforderungen. Die einstellbaren Parameter der Maschine, wie Vorschubgeschwindigkeit und Wasserkühlung, sind entscheidend, um diese Materialien ohne Schäden zu bearbeiten.

Verständnis der Bearbeitungsgrenzen für die Gantry-Blockschneidsäge

- LLQJ-2200: Dieses Modell ist ideal für kleine bis mittelgroße Blöcke und bietet eine maximale Schnitthöhe von 950 mm (ca. 37,4 Zoll). Perfekt für Werkstätten, die sich auf Standardplatten oder kleinere Grabsteine konzentrieren.

- LLQJ-2500: Mit ausgewogener Kapazität erhöht dieses Modell die maximale Schnitthöhe auf 1100 mm (ca. 43,3 Zoll) und eignet sich für größere architektonische Elemente und dickere Denkmalblöcke.

- LLQJ-3000: Das größte Modell der Serie verarbeitet massive Blöcke mit einer maximalen Schnitthöhe von 1350 mm (ca. 53,1 Zoll). Entwickelt für Steinbrüche und Großbetriebe, die übergroße Blöcke für große Bau- oder Denkmalprojekte bearbeiten.

Wie bearbeitet man Stein mit der PLC-gesteuerten Gantry-Säge?

- Voreinstellung der Parameter mit dem PLC-System: Das Herzstück ist die speicherprogrammierbare Steuerung (PLC). Vor Arbeitsbeginn geben Sie gewünschte Plattendicke, Schnittanzahl und Blockhöhe ein. Das System automatisiert den Schneidprozess und stellt sicher, dass jede Platte ohne manuelles Messen gleichmäßig ist.

- Auswahl der richtigen Diamantblätter: Die Wahl des Diamantblatts ist entscheidend. Die Segmentzusammensetzung muss auf Härte und Abrasivität des Steins abgestimmt sein. Ein Blatt für Granit verhält sich anders als eines für Marmor. Das richtige Blatt sorgt für saubere Schnitte, minimiert Ausbrüche und verlängert die Standzeit Ihrer Werkzeuge.

- Ausreichende Wasserkühlung sicherstellen: Wasser ist unerlässlich. Es kühlt das Blatt, verhindert Überhitzung und Verformung und unterdrückt gefährlichen kristallinen Silikastaub. Ein konstanter Wasserfluss an der Schnittstelle ist für Schnittqualität und Arbeitssicherheit unverzichtbar.

- Optimale Vorschubgeschwindigkeit einstellen: Die Vorschubgeschwindigkeit – also wie schnell das Blatt durch den Stein fährt – muss je nach Material angepasst werden. Zu schnelles Schneiden von hartem Granit führt zu übermäßigem Blattverschleiß, zu langsames Schneiden von weichem Kalkstein ist ineffizient. Der Frequenzumrichter der Maschine ermöglicht eine präzise Geschwindigkeitsregelung für das optimale Gleichgewicht.

Einblatt-Gantry-Säge vs. traditionelle Methoden

Szenario 1: Plattenproduktion in großen Mengen

Szenario 2: Präzisionsschnitt für Denkmäler

Mini-Fallstudien mit der Gantry-Plattensäge: Von der Herausforderung zum ROI

Fallstudie 1: Grabsteinhersteller

- Ausgangslage: Ein familiengeführtes Denkmalunternehmen hatte Schwierigkeiten, die steigende Nachfrage zu bedienen. Der manuelle Schneidprozess war langsam, verursachte ca. 20 % Materialverlust durch Ungenauigkeiten und erforderte hochqualifizierte Bediener, die immer schwerer zu finden waren.

- Maßnahme: Sie investierten in eine LLQJ-2500 Gantry-Schneidemaschine. Zwei bestehende Mitarbeiter wurden für die Bedienung des PLC-Systems geschult und konnten so die Schneidparameter für die gängigsten Grabsteinformate voreinstellen.

- Quantitatives Ergebnis: Innerhalb von sechs Monaten stieg die Produktionsleistung um 40 %. Der Materialverlust sank dank der Präzision der Maschine auf unter 5 %. Die Lohnkosten pro Einheit sanken um 30 %, und der qualifizierte Handwerker konnte für höherwertige Gravur- und Finisharbeiten eingesetzt werden.

- Übertragbarkeit: Dieser Erfolg ist für jedes Unternehmen reproduzierbar, das standardisierte Blöcke (bis 1100 mm Höhe) verarbeitet und den Blockzuschnitt und das Aufsägen automatisieren möchte.

Fallstudie 2: Großhändler für Standardplatten

- Ausgangslage: Ein Steingroßhändler lieferte 2 cm und 3 cm dicke Sandsteinplatten an Bauunternehmen. Die vorhandene Ausrüstung produzierte Platten mit ungleichmäßiger Dicke, was zu häufigen Kundenbeschwerden und Problemen bei der Montage vor Ort führte.

- Maßnahme: Es wurde eine LLQJ-3000 mit Mehrblatt-Ausstattung speziell für die Massenproduktion von Platten installiert. Die PLC wurde für die beiden Hauptdicken programmiert, was einen kontinuierlichen, automatisierten Betrieb ermöglichte.

- Quantitatives Ergebnis: Das Unternehmen produziert jetzt über 500 standardisierte Platten pro Tag mit einer Dickentoleranz von weniger als ±0,5 mm. Die Kundenbeschwerden gingen auf null zurück, und durch den Ruf für Qualität und Zuverlässigkeit wurde ein 25 % größerer Auftrag mit einem Großentwickler gesichert.

- Übertragbarkeit: Ideal für Großhändler oder Steinbrüche mit Fokus auf die Massenproduktion standardisierter Platten. Erfordert ausreichend Platz für Blocklagerung und Plattenabtransport.

Fallstudie 3: Lieferant für Architekturplatten

- Ausgangslage: Ein Lieferant hochwertiger Kalksteinplatten für Architekturprojekte musste große Aufträge ablehnen, weil seine CNC-Brückensäge mit dem einfachen Blockaufsägen ausgelastet war – eine Aufgabe, für die sie nicht konzipiert ist. Das führte zu einem erheblichen Produktionsengpass.

- Maßnahme: Sie integrierten eine LLQJ-2200 Gantry-Säge als ersten Schritt in die Produktionslinie. Die Gantry-Maschine ist nun ausschließlich für das Zuschneiden von Kalksteinblöcken auf handhabbare, gleichmäßig dicke Platten zuständig.

- Quantitatives Ergebnis: Dadurch wurde die CNC-Brückensäge für ihren eigentlichen Zweck – das präzise Schneiden komplexer Formen – freigestellt. Der Produktionsengpass wurde beseitigt, die Projektlaufzeiten verkürzten sich im Schnitt um 5–7 Tage und es konnten zwei große Fassadenprojekte angenommen werden, die zuvor abgelehnt werden mussten.

- Übertragbarkeit: Dieser zweistufige Workflow ist besonders effektiv für Betriebe, die sich auf individuelle, hochwertige Architekturarbeiten spezialisieren. Er erfordert die Integration der Gantry-Maschine in eine größere, mehrstufige Produktionslinie.

Risiken und Voraussetzungen für den Betrieb einer Gantry-Stein-Schneidemaschine

Fazit: Ein vielseitiges Asset für Wachstum

Häufig gestellte Fragen

Wie viele Platten kann eine Gantry-Maschine gleichzeitig schneiden?

- Kontext: Die Stärke der Gantry-Säge liegt in ihrer Flexibilität, verschiedene Blockgrößen und Steinsorten mit hoher Präzision mit einem Blatt zu bearbeiten. Für Simultanschnitte ist eine andere Maschine erforderlich.

- Risiko: Wer eine Gantry-Säge mit einer Mehrblattmaschine verwechselt, hat falsche Erwartungen an den Durchsatz. Die Gantry-Säge bietet Präzision und Vielseitigkeit, aber keine Massenproduktion im Simultanbetrieb.

- Nächster Schritt: Wenn Sie vor allem simultan große Mengen schneiden möchten, sollten Sie eine spezielle Gantry-Blockschneidsäge in Betracht ziehen.

Muss ich für verschiedene Steinsorten die Sägeblätter wechseln?

- Kontext: Verschiedene Steine haben unterschiedliche Härtegrade und Abrasivität. Die Diamantkonzentration und Bindung eines Blattes sind für bestimmte Materialien – etwa harten Granit oder weicheren Sandstein – optimiert.

- Risiko: Die Verwendung des falschen Blattes führt zu schlechter Schnittqualität, vorzeitigem Werkzeugverschleiß und sogar Rissen im Stein – das erhöht die Betriebskosten und den Materialausschuss.

- Nächster Schritt: Legen Sie nach dem Kauf einen Bestand an materialspezifischen Blättern an. Stimmen Sie sich mit Ihrem Lieferanten ab, um für jede Steinsorte das richtige Blatt zu wählen.

Ist diese Gantry-Blockschneidemaschine für eine kleine Werkstatt geeignet?

- Kontext: Ein wesentlicher Vorteil ist, dass keine spezielle Betonfundamentierung für die Installation erforderlich ist. Das reduziert die Komplexität und Kosten der Einrichtung erheblich – ein wichtiger Faktor bei der Erstbewertung.

- Risiko: Auch in einer kleinen Werkstatt muss ausreichend Platz für den Maschinenstandort sowie für das sichere Be- und Entladen großer Steinblöcke vorhanden sein.

- Nächster Schritt: Prüfen Sie die Spezifikationen des Modells LLQJ-2200 und messen Sie Ihren verfügbaren Platz. Planen Sie den Materialfluss, bevor Sie eine endgültige Investitionsentscheidung treffen.

Wie sieht die typische Einarbeitungszeit für einen Bediener aus?

- Kontext: Die Maschine verfügt über eine benutzerfreundliche PLC-Oberfläche, bei der die Grundbedienung das Eingeben von Zahlenwerten für Dicke und Schnittmaße umfasst. Wir bieten eine umfassende Schulung bei der Installation.

- Risiko: Unzureichende Schulung führt zu Bedienfehlern, geringerer Effizienz und potenziellen Sicherheitsrisiken. Für die sichere Beherrschung sind Kenntnisse in Bedienung und Sicherheitsvorkehrungen erforderlich.

- Nächster Schritt: Bestimmen Sie bei der Einführung und Personalplanung nach dem Kauf die Schlüsselpersonen für die Schulung und stellen Sie sicher, dass sie an der vollständigen Installation und Inbetriebnahme teilnehmen.

Wie geht die Maschine mit Unregelmäßigkeiten im Steinblock um?

- Kontext: Menschliche Erfahrung bleibt beim Beurteilen des Rohmaterials entscheidend. Ein erfahrener Bediener prüft den Block auf sichtbare Risse oder Spalten und plant die Schnitte, um den Ertrag um fehlerhafte Stellen herum zu maximieren.

- Risiko: Das Schneiden durch einen erheblichen, unentdeckten Fehler kann das Sägeblatt beschädigen, wertvolles Material verschwenden oder ein instabiles Endprodukt erzeugen.

- Nächster Schritt: Führen Sie ein Standardverfahren ein, bei dem alle Bediener Rohblöcke vor dem Schneiden gründlich prüfen und markieren.

Was ist der Vorteil eines hydraulischen Hebesystems?

- Kontext: Diese Stabilität ist entscheidend beim präzisen Schneiden spröder Materialien wie Marmor oder Granit, da sie die Blattablenkung minimiert und das Risiko von Mikrorissen im Stein reduziert.

- Risiko: Ein weniger stabiles mechanisches System kann Vibrationen verursachen, die zu einer ungleichmäßigen Oberfläche führen und mehr Zeit und Aufwand beim anschließenden Polieren erfordern.

- Nächster Schritt: Berücksichtigen Sie bei der Auswahl verschiedener Maschinentypen das hydraulische System als wichtiges technisches Merkmal für beste Oberflächenqualität und geringere Nachbearbeitungskosten.

Können mit dieser Maschine auch gebogene Formen geschnitten werden?

- Kontext: Für das Schneiden von Kurven, Konturen oder anderen komplexen Formen ist eine andere Maschinengattung erforderlich, wie eine CNC-Brückensäge oder eine CNC-Seilsäge.

- Risiko: Der Versuch, die Gantry-Säge für nichtlineare Schnitte zu verwenden, funktioniert nicht und kann die Führungen oder das Antriebssystem beschädigen.

- Nächster Schritt: Definieren Sie Ihre Produktionsanforderungen klar. Wenn Sie komplexe Formen schneiden müssen, investieren Sie in die passende Ausrüstung zusätzlich zur Gantry-Säge für das Primäraufsägen.

Wie viel Wartung benötigt die Maschine nach dem Kauf?

- Kontext: Die Wartung umfasst eine einfache Routine aus täglichen, wöchentlichen und monatlichen Aufgaben. Dazu gehören das Entfernen von Schlamm, die Kontrolle des Sägeblattzustands, die Überprüfung des Hydraulikölstands und das Schmieren beweglicher Teile.

- Risiko: Vernachlässigte Wartung führt zu ungeplanten Ausfällen, teuren Reparaturen und einer verkürzten Lebensdauer sowie geringerer Schnittgenauigkeit der Maschine.

- Nächster Schritt: Legen Sie nach dem Kauf einen formalen Wartungsplan gemäß Bedienungsanleitung fest. Weisen Sie Ihrem Team klare Verantwortlichkeiten zu, damit alle Aufgaben konsequent erledigt werden.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский