Bonjour, ici Lizzy de DINOSAW (pas un robot). Quelle machine (modèle) souhaitez-vous ? Veuillez nous contacter sur WhatsApp maintenant

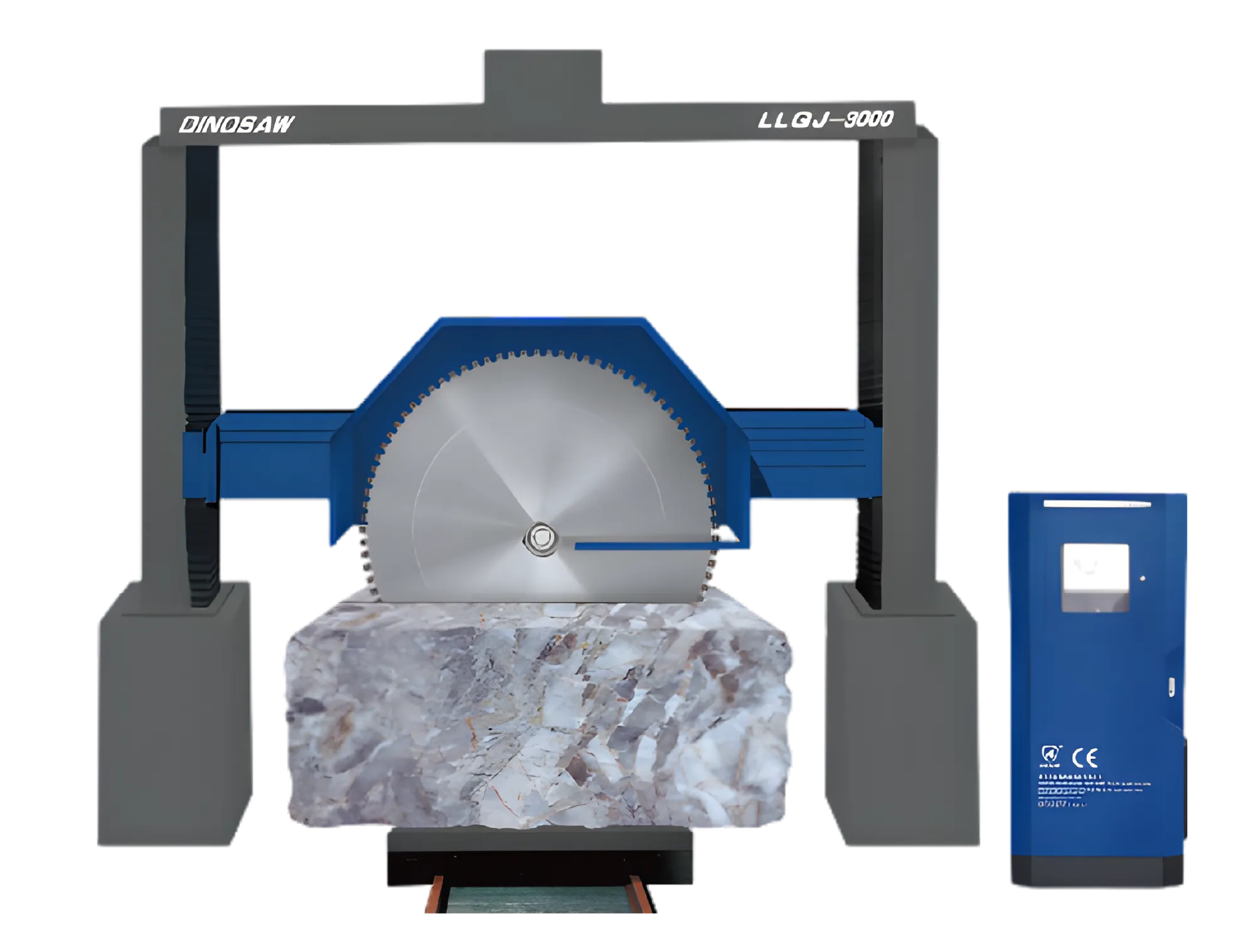

Découvrez comment notre machine de découpe à portique traite avec précision les pierres tombales, les bordures et les dalles standards. Apprenez ses applications sur différents types de pierres pour augmenter votre efficacité de production.

TL;DR : Points Clés

- Traitement polyvalent des matériaux : La machine de découpe à portique gère une large gamme de pierres, du granit dur pour les pierres tombales au calcaire plus tendre pour les bordures, vous permettant de servir des marchés variés.

- Précision automatisée : L'automatisation par PLC garantit une épaisseur de dalle constante et une précision dimensionnelle, réduisant le gaspillage de matériau jusqu'à 15 % et minimisant les erreurs manuelles coûteuses.

- Découpage efficace des blocs : Le portique est traditionnellement une machine à lame unique pour le découpage précis des blocs. Pour une production simultanée de dalles multi-lames, envisagez la Machine de Découpe de Pierre à Portique.

- Prochaine étape concrète : Évaluez vos matériaux principaux et les dimensions de blocs requises pour déterminer le modèle de machine adapté à vos besoins de production.

Que peut apporter une machine de découpe de pierre à portique à votre entreprise ?

Quels matériaux sont compatibles avec une machine de découpe de blocs à portique ?

- Granit : Un choix privilégié pour les pierres tombales et les plans de travail haut de gamme, le granit est réputé pour sa durabilité. Selon les ressources du secteur, il obtient un score entre 6 et 7 sur l'échelle de dureté de Mohs (source : Wikipedia), nécessitant une machine à structure rigide et moteur puissant pour une coupe nette sans microfissures.

- Marbre : Apprécié pour ses veines élégantes, le marbre est utilisé dans les monuments et les éléments architecturaux de luxe. Il est plus tendre que le granit, mais sa structure délicate exige une coupe stable et amortie pour éviter l'ébréchure et préserver sa qualité esthétique.

- Calcaire & pierre bleue : Couramment utilisés pour les bordures, le pavage et les détails architecturaux, ces roches sédimentaires sont relativement tendres et faciles à couper. Une machine à portique excelle dans la production en masse de dimensions standardisées requises pour les projets de construction et d'infrastructure de grande envergure.

- Grès : Souvent utilisé pour les dalles standards et le bardage, la régularité du grès le rend idéal pour la production à grand volume. Les commandes automatisées de la machine garantissent que chaque dalle respecte les spécifications dimensionnelles exactes.

- Travertin & quartzite : La nature poreuse du travertin et la structure cristalline du quartzite présentent des défis de coupe spécifiques. Les paramètres ajustables de la machine, tels que la vitesse d'avance et le débit de refroidissement par eau, sont essentiels pour traiter ces matériaux sans les endommager.

Comprendre les limites de traitement de la scie à portique pour blocs

- LLQJ-2200 : Ce modèle est idéal pour les blocs petits à moyens, offrant une hauteur de coupe maximale de 950 mm (env. 37,4 pouces). C'est une excellente solution pour les ateliers axés sur les dalles standards ou les petites pierres tombales.

- LLQJ-2500 : Offrant une capacité équilibrée, ce modèle porte la hauteur de coupe maximale à 1100 mm (env. 43,3 pouces), ce qui le rend adapté aux éléments architecturaux plus grands et aux blocs de monuments plus épais.

- LLQJ-3000 : Le plus grand de la série, cette machine accueille des blocs massifs avec une hauteur de coupe maximale de 1350 mm (env. 53,1 pouces). Elle est conçue pour les carrières et les fabricants à grande échelle traitant de gros blocs pour des projets majeurs de construction ou de monuments.

Comment traiter la pierre avec la scie à portique contrôlée par PLC ?

- Paramètres prédéfinis avec le système PLC : Le cerveau de l'opération est le contrôleur logique programmable (PLC). Avant de commencer un travail, vous saisissez l'épaisseur de dalle souhaitée, le nombre de coupes et la hauteur totale du bloc. Le système automatise alors le processus de coupe, garantissant l'uniformité de chaque dalle sans mesure manuelle.

- Choisir les bonnes lames diamantées : Le choix de la lame diamantée est crucial. La composition du segment doit correspondre à la dureté et à l'abrasivité de la pierre. Une lame conçue pour le granit fonctionnera différemment sur le marbre. Utiliser la bonne lame assure une coupe nette, minimise l'ébréchure et prolonge la durée de vie de l'outil.

- Assurer un refroidissement par eau adéquat : L'eau est essentielle. Elle sert à la fois à refroidir la lame pour éviter la surchauffe et la déformation, et à supprimer la poussière de silice cristalline dangereuse. Un débit d'eau constant dirigé vers le point de coupe est indispensable pour la qualité de coupe et la sécurité de l'opérateur.

- Régler les vitesses d'avance optimales : La vitesse d'avance — la vitesse à laquelle la lame traverse la pierre — doit être ajustée selon le matériau. Couper du granit dur trop rapidement use excessivement la lame, tandis que couper du calcaire tendre trop lentement est inefficace. Le variateur de fréquence de la machine permet un contrôle précis de la vitesse pour trouver le juste équilibre.

Découpe à portique à lame unique vs méthodes traditionnelles

Scénario 1 : Production de dalles à grand volume

Scénario 2 : Découpe de monuments de précision

Mini études de cas avec la découpeuse à portique : du défi au ROI

Étude de cas 1 : Fabricant de pierres funéraires

- Situation initiale : Une entreprise familiale de monuments peinait à répondre à la demande croissante. Leur découpe manuelle était lente, générait environ 20 % de perte de matériau due aux irrégularités et nécessitait des opérateurs hautement qualifiés, de plus en plus difficiles à trouver.

- Action : Ils ont investi dans une machine de découpe à portique LLQJ-2500. Deux employés existants ont été formés à l'utilisation du système PLC, leur permettant de prédéfinir les paramètres de coupe pour leurs dimensions de pierres tombales les plus courantes.

- Résultat quantifié : En six mois, leur production a augmenté de 40 %. Le gaspillage de matériau est passé sous les 5 % grâce à la précision de la machine. Le coût de main-d'œuvre par unité a baissé de 30 %, et ils ont pu réaffecter leur artisan qualifié à des tâches de gravure et de finition à plus forte valeur ajoutée.

- Conditions de reproduction : Ce succès peut être reproduit par toute entreprise traitant des blocs aux dimensions standards (jusqu'à 1100 mm de haut) et souhaitant automatiser le processus initial de mise au carré et de découpe des blocs.

Étude de cas 2 : Grossiste en dalles standards

- Situation initiale : Un grossiste en pierre fournissait des dalles de grès de 2 cm et 3 cm aux entreprises de construction. Leur équipement produisait des dalles d'épaisseur irrégulière, entraînant de fréquentes plaintes des clients et des difficultés d'installation sur site.

- Action : Ils ont installé une LLQJ-3000 avec une configuration multi-lames dédiée à la production intensive de dalles. Le PLC a été programmé pour leurs deux épaisseurs principales, permettant une opération continue et automatisée.

- Résultat quantifié : L'entreprise produit désormais plus de 500 dalles standardisées par jour avec une tolérance d'épaisseur inférieure à ±0,5 mm. Les plaintes des clients sont tombées à zéro, et ils ont décroché un contrat 25 % plus important avec un grand promoteur grâce à leur réputation de qualité et de fiabilité.

- Conditions de reproduction : Idéal pour les grossistes ou carrières axés sur la production de masse de dalles standardisées. Nécessite un espace suffisant pour le stockage des blocs et l'évacuation des dalles.

Étude de cas 3 : Fournisseur de panneaux architecturaux

- Situation initiale : Un fournisseur de panneaux architecturaux haut de gamme en calcaire devait refuser de gros projets car sa Débiteuse à pont CNC était mobilisée pour le découpage basique des blocs, une tâche pour laquelle elle n'était pas conçue. Cela créait un goulot d'étranglement dans leur flux de production.

- Action : Ils ont intégré une découpeuse à portique LLQJ-2200 comme première étape de leur ligne de production. La machine à portique est désormais dédiée à la découpe des blocs de calcaire bruts en dalles de taille régulière et constante.

- Résultat quantifié : Leur débiteuse CNC à pont a été libérée pour sa fonction principale : la découpe de formes complexes. Le goulot d'étranglement a été supprimé, les délais moyens de projet ont diminué de 5 à 7 jours, et ils ont pu accepter deux grands projets de façade qu'ils auraient auparavant refusés.

- Conditions de reproduction : Ce flux de travail en deux étapes est très efficace pour les façonniers spécialisés dans les ouvrages architecturaux sur mesure et de haute valeur. Il nécessite d'intégrer la machine à portique dans une ligne de production multi-équipements.

Risques et prérequis pour l'utilisation d'une découpeuse à portique

Résumé : Un atout polyvalent pour la croissance

Foire aux questions

Combien de dalles une machine à portique peut-elle découper en une fois ?

- Contexte : La force du portique réside dans sa flexibilité à traiter différents formats de blocs et types de pierre avec une grande précision grâce à une lame unique. Pour une découpe simultanée, une autre machine est requise.

- Risque : Confondre une découpeuse à portique avec une machine multi-lames peut générer des attentes erronées sur le débit. Le portique offre précision et polyvalence, pas la découpe simultanée de masse.

- Prochaine étape : Si votre besoin principal est la découpe simultanée à grand volume, renseignez-vous sur une Scie à Portique pour Blocs dédiée.

Dois-je changer de lame pour découper différents types de pierre ?

- Contexte : Les pierres ont des niveaux de dureté et d'abrasivité différents. La concentration de diamant et la matrice de la lame sont optimisées pour des matériaux spécifiques, comme le granit dur versus le grès plus tendre.

- Risque : Utiliser la mauvaise lame peut entraîner une mauvaise qualité de coupe, une usure prématurée de l'outil et même des fissures dans la pierre, ce qui augmente les coûts d'exploitation et le gaspillage de matériau.

- Prochaine étape : Lors de la planification opérationnelle après achat, établissez un inventaire de lames spécifiques aux matériaux. Consultez votre fournisseur de lames pour associer la bonne lame à chaque type de pierre que vous traitez.

Cette découpeuse à portique convient-elle à un petit atelier ?

- Contexte : Un avantage clé est qu'elle ne nécessite pas de fondation en béton spéciale pour l'installation. Cela réduit considérablement la complexité et le coût de mise en place, ce qui est un critère important lors de l'évaluation initiale.

- Risque : Même pour un petit atelier, il faut s'assurer d'avoir suffisamment d'espace non seulement pour l'empreinte de la machine, mais aussi pour charger et décharger les gros blocs de pierre en toute sécurité.

- Prochaine étape : Consultez les spécifications du modèle LLQJ-2200 et mesurez votre espace disponible. Planifiez la logistique du flux de matériaux avant de prendre une décision d'investissement.

Quel est le temps d'apprentissage typique pour un opérateur ?

- Contexte : La machine dispose d'une interface PLC conviviale où l'opération de base consiste à saisir des valeurs numériques pour l'épaisseur et les dimensions de coupe. Nous assurons une formation complète lors de l'installation.

- Risque : Une formation insuffisante peut entraîner des erreurs d'exploitation, une baisse d'efficacité et des risques de sécurité. La maîtrise requiert de comprendre à la fois le fonctionnement de la machine et ses procédures de sécurité.

- Prochaine étape : Lors de la mise en œuvre et du recrutement après achat, identifiez le personnel clé à former et assurez-vous qu'ils assistent à l'ensemble du processus d'installation et de mise en service.

Comment la machine gère-t-elle les imperfections d'un bloc de pierre ?

- Contexte : L'expertise humaine reste essentielle pour évaluer la matière première. Un opérateur expérimenté examinera le bloc pour repérer les fissures ou failles visibles et planifiera les coupes pour maximiser le rendement autour des zones défectueuses.

- Risque : Découper une faille importante non détectée peut endommager la lame, gaspiller une grande partie du matériau précieux ou produire un produit final instable.

- Prochaine étape : Mettez en place une procédure standard pour que tous les opérateurs inspectent et marquent soigneusement les blocs bruts avant leur mise en machine.

Quel est l'avantage d'un système de levage hydraulique ?

- Contexte : Cette stabilité est cruciale lors de coupes précises dans des matériaux fragiles comme le marbre ou le granit, car elle minimise la déviation de la lame et réduit le risque de microfissures dans la pierre.

- Risque : Un système mécanique moins stable peut introduire des vibrations qui entraînent une finition irrégulière, nécessitant plus de temps et de main-d'œuvre lors des étapes de polissage ultérieures.

- Prochaine étape : Lors de la comparaison des types de machines, considérez le système hydraulique comme une caractéristique technique clé pour obtenir une qualité de surface supérieure et réduire les coûts de finition en aval.

Puis-je découper des formes courbes avec cette machine ?

- Contexte : Pour découper des courbes, des contours ou d'autres formes complexes, il faut une machine différente, telle qu'une Débiteuse à pont CNC ou un châssis monofil CNC.

- Risque : Tenter de détourner la découpeuse à portique pour des coupes non linéaires ne fonctionnera pas et pourrait endommager les rails de guidage ou le système d'entraînement de la machine.

- Prochaine étape : Définissez clairement vos besoins de production. Si votre activité nécessite la découpe de formes complexes, vous devrez investir dans l'équipement approprié en plus du portique pour le découpage primaire des blocs.

Quelle maintenance la machine nécessite-t-elle après achat ?

- Contexte : La maintenance consiste en une routine simple de tâches quotidiennes, hebdomadaires et mensuelles. Cela inclut le nettoyage des boues, la vérification de l'état des lames, l'inspection du niveau de fluide hydraulique et la lubrification des pièces mobiles.

- Risque : Négliger la maintenance préventive peut entraîner des arrêts imprévus, des réparations coûteuses et une diminution de la durée de vie opérationnelle et de la précision de coupe de la machine.

- Prochaine étape : Après l'achat de la machine, établissez un calendrier de maintenance formel selon le manuel d'utilisation. Attribuez des responsabilités claires à votre équipe d'exploitation pour garantir la réalisation régulière de toutes les tâches.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский