Здравствуйте, это Лиззи из DINOSAW (не робот). Какую машину (модель) вы хотите? Пожалуйста, напишите нам в WhatsApp сейчас

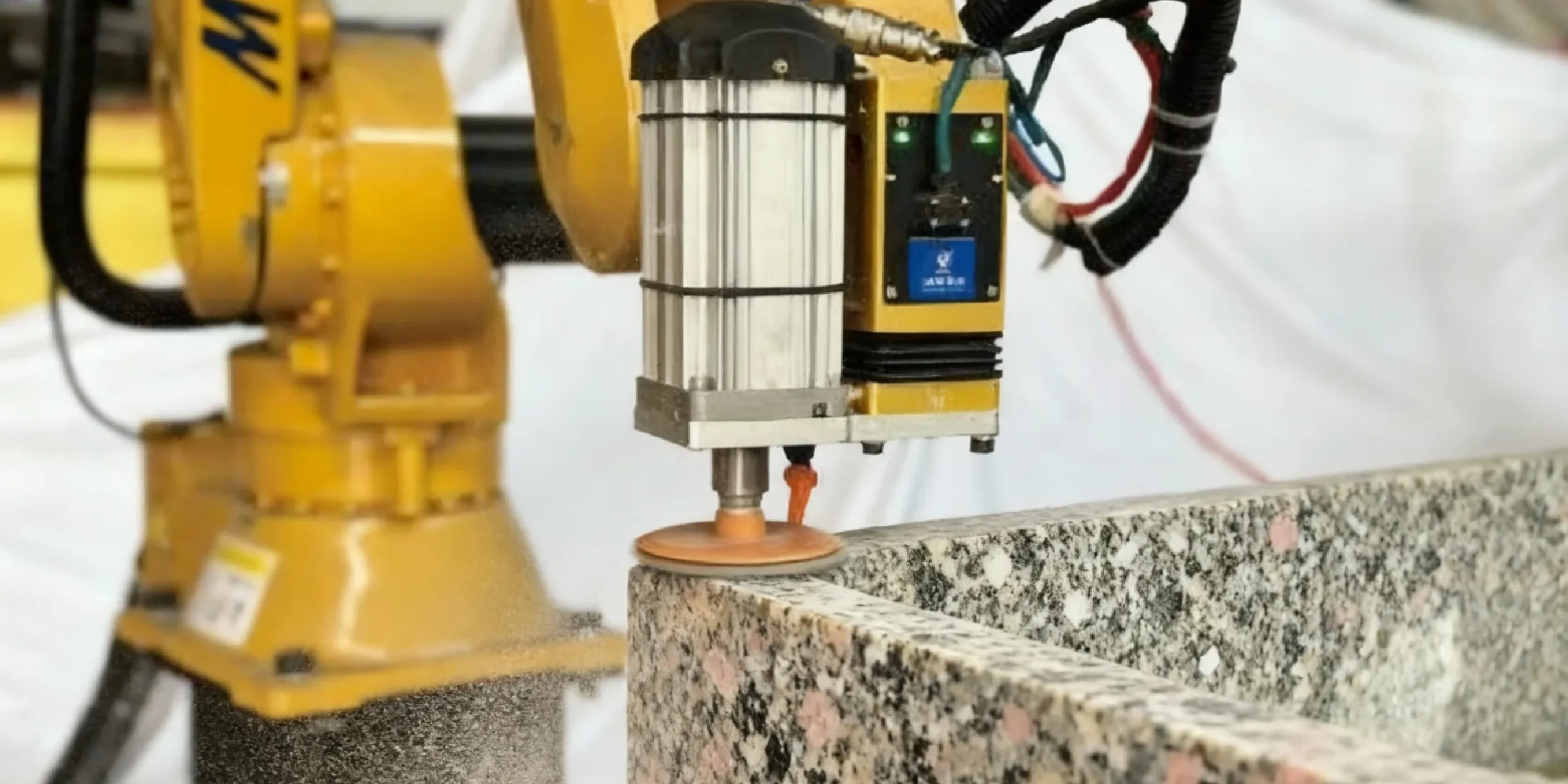

Подходит ли вам автоматизированная полировка камня? Узнайте, как робот для полировки камня превосходно справляется с 3D-полировкой поверхностей гранитных, мраморных и кварцевых столешниц.

Кратко: стоит ли приобретать роботизированный полировальный манипулятор?

- Для сложных форм — это революция. Роботизированный манипулятор для полировки камня отлично справляется с обработкой 3D-поверхностей, таких как раковины, ванны, статуи и изогнутые кромки столешниц, где ручной труд медленный и нестабильный.

- Не для плоских плит. Для полировки больших плоских поверхностей быстрее и выгоднее использовать специализированный автоматический полировальный станок для плит.

- Решает проблемы с кадрами и качеством. Автоматизация обеспечивает стабильное качество, снижает потребность в высококвалифицированных полировщиках и может работать круглосуточно, увеличивая производительность.

- Это серьезное вложение. Это крупное стационарное оборудование для отдельного производственного помещения, требующее трехфазного питания и значительных капитальных затрат.

Готовы узнать, подойдет ли роботизированный манипулятор для вашей мастерской? Свяжитесь с нашими инженерами для бесплатной оценки производственного процесса.

Что *на самом деле* может робот для полировки камня?

Какие материалы может полировать робот?

Какие материалы может полировать робот?

Гранит и твердые породы

Мрамор и мягкие породы

Искусственный камень (кварц)

3 мини-кейса: где роботы для обработки камня приносят прибыль

3 мини-кейса: где роботы для обработки камня приносят прибыль

Кейс 1: Крупносерийный производитель столешниц

- Проблема: Нестабильное качество полировки вырезов под мойки и изогнутых кромок приводило к 15% переделок и задержкам поставок.

- Решение: Внедрен роботизированный манипулятор, специально для роботизированной обработки столешниц — доводки кромок и вырезов после станка с ЧПУ.

- Результат: Доля переделок снизилась до менее 1%. Робот работает ночью, увеличив производительность полировки на 50% без увеличения штата. Окупаемость инвестиций в роботизацию достигнута за 22 месяца.

Кейс 2: Производитель памятников и мемориалов (роботизированная полировка статуй)

- Проблема: Полировка сложных 3D-резных надгробий из гранита была узким местом, требовала высококвалифицированных мастеров и занимала дни на каждое изделие.

- Решение: 6-осевой робот для полировки гранита был запрограммирован по 3D-сканам для автоматизации полировки скульптурных поверхностей.

- Результат: Время полировки сложного памятника сократилось с 2–3 дней до 6 часов. Качество стало идеально ровным, а мастера могут сосредоточиться на новых дизайнах, а не на рутинной доводке.

Кейс 3: Дизайнер элитных ванных и SPA

- Проблема: Изготовление цельных мраморных ванн и интегрированных раковин приводило к очень высоким затратам на труд и иногда к растрескиванию при ручной доводке из-за неравномерного давления.

- Решение: Установлен роботизированный манипулятор с большим радиусом для полной полировки внутренней и внешней поверхности ванн.

- Результат: Потери материала из-за ошибок доводки устранены. Автоматизированная полировка камня позволила предлагать более сложные дизайны и сократить срок изготовления индивидуальной ванны на 70%.

Риски и основные требования к установке

Риски и основные требования к установке

- Постоянная установка: Эти роботы тяжелые и мощные. Их необходимо жестко закреплять на армированном бетонном полу для стабильности и точности. Они не предназначены для перемещения по мастерской или выездных работ.

- Промышленное питание: Система требует отдельной трехфазной промышленной электросети. Она не работает от бытовой или легкой коммерческой электросети.

- Заводская среда: Это решение для специализированного завода по обработке камня. Рабочее пространство должно обеспечивать полный диапазон движения робота, а также иметь ограждение, систему водоснабжения и удаления шлама.

- Безопасность и соответствие нормам: Рабочая зона должна соответствовать стандартам безопасности для робототехники. Кроме того, при влажной полировке камня образуется шлам и пыль кремнезема. Необходимы эффективные инженерные решения. По данным NIOSH, «инженерные методы, такие как водяные распылители, — самый эффективный способ борьбы с пылью кремнезема». Ваша система должна соответствовать местным требованиям, например, стандарту OSHA по респирабельному кристаллическому кремнезему.

Часто задаваемые вопросы (FAQ)

Каковы основные преимущества робота для полировки камня?

- Контекст: Он особенно эффективен при полировке сложных 3D-поверхностей, где ручная работа нестабильна. Предназначен для заводских условий с надежным креплением заготовки.

- Преимущества: Гарантирует однородную поверхность, снижает зависимость от редких квалифицированных мастеров и позволяет работать 24/7 для увеличения выпуска продукции.

- Дальнейшие действия: Чтобы узнать, применимы ли эти преимущества к вашим изделиям, запросите бесплатную оценку производственного процесса.

Сколько стоит роботизированный полировальный станок?

- Контекст: В стоимость входят манипулятор, полировочная головка, управляющее ПО, защитная зона (ограждение, датчики) и монтаж.

- Параметры: Типичная система стоит от 150 000 до 300 000 долларов в зависимости от размера, грузоподъемности и функций программного обеспечения.

- Ограничения: Не включает модернизацию помещения, такую как армированный фундамент или монтаж трехфазного питания, которые обязательны.

Справится ли робот для полировки кромок с изогнутыми столешницами?

- Контекст: 6-осевой манипулятор позволяет идеально повторять любой профиль кромки — от простого полукруга до сложных фигур на граните, мраморе или кварце.

- Параметры: Система использует контроль усилия (например, 20–50 Н) и программируемые траектории для стабильного блеска и формы, чего сложно добиться вручную.

- Ограничения: Заготовка должна быть надежно закреплена, чтобы выдерживать усилия без смещения.

- Дальнейшие действия: Подробнее о параметрах полировки читайте в нашем гайде по полировке для профессионалов.

Какова типичная окупаемость инвестиций в роботизированную полировку?

- Контекст: Окупаемость достигается за счет реальной экономии и роста доходов.

- Ключевые факторы:

- Снижение затрат на труд (перераспределение квалифицированных полировщиков).

- Исключение переделок и потерь материала из-за ошибок ручной работы.

- Рост производительности (работа 24/7) позволяет брать больше прибыльных заказов.

- Дальнейшие действия: Поможем рассчитать бизнес-кейс. Запросите индивидуальный расчет окупаемости уже сегодня.

Насколько сложно программировать полировального робота?

- Для серийных изделий: Программирование выполняется один раз. Оператор может загрузить программу и запустить производство. Программист для ежедневной работы не нужен.

- Для разнообразных/индивидуальных изделий: Для создания новых траекторий нужен опытный программист. Это важный момент.

- Ограничение: Если у вас нет программистов и много разноплановых заказов, возможно, вам подойдет интеллектуальный полировальный станок с ЧПУ с более простым управлением.

- Дальнейшие действия: Обсудите ассортимент и квалификацию вашей команды с нашими экспертами, чтобы выбрать подходящий станок.

Роботизированная полировка или ручная: что лучше?

- Преимущества робота: Качество, скорость и стабильность. Он идеально воспроизводит результат 24/7 без усталости.

- Преимущества ручного труда: Гибкость для уникальных художественных изделий или очень малых партий, где программирование не оправдано.

- Ограничение: Робот не заменит настоящего мастера для создания шедевра, но полностью заменит полировщика на потоке для повторяющихся задач.

- Дальнейшие действия: Оцените ваш ассортимент. Если более 50% — это повторяющиеся сложные формы, автоматизация — ваш путь к росту.

С какой автоматизации мастерской по камню лучше начать?

- Типовой путь:

- Начните с станка с ЧПУ или гидроабразивной резки для точного раскроя.

- Добавьте роботизированный полировщик, когда 3D-доводка (раковины, изогнутые кромки) начинает тормозить производство.

- Ограничение: Не инвестируйте в полировального робота, если у вас нет автоматизированной резки — вы не сможете обеспечить его деталями достаточно быстро.

- Дальнейшие действия: Подробнее читайте в нашем гайде Роботы для обработки камня: что реально работает.

Как обеспечить контроль качества полировки камня с помощью робота?

- Повторяемость: Траектория, скорость и усилие робота полностью воспроизводимы, что гарантирует идентичность каждой детали утвержденному образцу.

- Ведение данных: Система фиксирует все ключевые параметры процесса (усилие, обороты, время цикла) для каждой партии, создавая цифровую историю качества для отслеживания и улучшения.

Параметры:

- Гранит: большее усилие (40–80 Н), меньше оборотов (800–1200).

- Мрамор: меньшее усилие (15–35 Н), переменные обороты (1000–1500) для предотвращения пятен.

- Кварц: среднее усилие (30–60 Н), строгий контроль оборотов для предотвращения перегрева смолы.

Дальнейшие действия: Узнайте, как добиться лучших результатов, в нашем гайде по идеальной зеркальной полировке камня.

Вывод: пора ли вашей мастерской автоматизировать полировку?

Готовы узнать, как автоматизированная полировка камня может изменить ваше производство? запросите бесплатную индивидуальную консультацию у наших экспертов по автоматизации уже сегодня.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский