Здравствуйте, это Лиззи из DINOSAW (не робот). Какую машину (модель) вы хотите? Пожалуйста, напишите нам в WhatsApp сейчас

Пошаговый рабочий процесс для гранита, мрамора и кварца. Цифровое шаблонирование, вакуумные присоски, фрезы и коронки, фаски, 15–25-минутные циклы и основы расчёта окупаемости для чистой и быстрой резки.

Вырезы под мойку — это решающий момент практически в каждом проекте по изготовлению столешниц. Тем не менее, большинство производственных цехов воспринимают их как неизбежное зло — трудоёмкое узкое место, съедающее прибыль и ограничивающее рост.

Реальность такова: опора на ручные методы не просто замедляет вашу работу. Она напрямую вредит вашей прибыли, пока конкуренты с CNC-технологиями получают высокомаржинальные заказы, от которых вы вынуждены отказываться.

Этот гид избавляет от технического жаргона и предлагает бизнес-ориентированное руководство по CNC-вырезам под мойку. Мы покажем, как рассчитать окупаемость, выбрать правильное оборудование и выстроить рабочий процесс, превращающий каждый вырез в стабильную прибыль.

Почему ручная резка под мойку съедает вашу прибыль

Каждый час, потраченный на ручную обработку отверстий под мойку, — это деньги, уходящие из вашего бизнеса. Скрытые издержки накапливаются быстрее, чем большинство владельцев цехов могут себе представить.

Реальная стоимость «дешёвых» ручных методов

В первую очередь вас бьют прямые затраты на труд. Опытный оператор тратит 1–3 часа на один вырез под мойку. Согласно Справочнику по профессиональным перспективам Бюро трудовой статистики США, квалифицированные операторы — это значительная и растущая статья расходов, влияющая на вашу конкурентоспособность.

Но труд — только начало. Одно неверное движение болгаркой может мгновенно испортить плиту стоимостью $3 000. Потери материала из-за человеческого фактора могут составлять тысячи долларов в месяц для загруженных цехов.

Упущенная выгода: потеря премиальных заказов

Главная потеря? Заказы, которые вы не можете взять. Современные тенденции дизайна требуют интегрированных моек, сложных изгибов и индивидуальных профилей, которые невозможно выполнить вручную с нужной точностью.

Пока вы ограничены простыми прямоугольными вырезами, конкуренты с 5-осевыми CNC-возможностями получают премиальных клиентов, готовых платить на 40–60% больше за индивидуальные решения.

Данные по производительности: ручная работа против CNC

| Показатель | Ручной вырез | CNC-вырез (5-осевой мостовой станок) | Преимущество |

|---|---|---|---|

| Среднее время | 60–120 минут | 15–25 минут | Сокращение времени на 75–80% |

| Риск порчи материала | Высокий (человеческий фактор) | Низкий (точность ±0,05 мм) | Минимальные отходы |

| Квалификация персонала | Требуется опытный оператор | Достаточно обученного оператора | Оптимизация кадров |

| Сложность работ | Только простые формы | Любые формы, интегрированные мойки | Доступ к премиальному рынку |

3 оси против 5 осей: выбор вашей CNC-стратегии

Не все мостовые станки с ЧПУ дают одинаковое конкурентное преимущество. Ваш выбор между 3- и 5-осевой технологией определит возможности вашего цеха на годы вперёд.

3-осевой CNC: надёжная рабочая лошадка

3-осевой мостовой станок с ЧПУ работает по осям X, Y и Z — влево-вправо, вперёд-назад и вверх-вниз. Такая конфигурация отлично справляется со стандартными прямоугольными и круглыми вырезами под мойку.

Для цехов, ориентированных на массовое производство стандартных столешниц, 3-осевая машина обеспечивает хорошую окупаемость за счёт значительно ускоренного цикла и стабильного качества.

5-осевой CNC: ваш рыночный дифференциатор

5-осевой CNC добавляет вращательное движение режущей головки, позволяя ей наклоняться и вращаться.

Помимо выреза отверстия, 5-осевая машина формирует фаски для врезных моек, сверлит отверстия под смесители под углом и фрезерует дренажные канавки — всё в одном автоматизированном цикле. Такой уровень интеграции отличает премиальных производителей от массовых цехов.

Технические преимущества: скорость и точность

Главная сила 5-осевой технологии — в объединении операций. Совмещая резку, сверление и профилирование, вы исключаете перемещение плиты между рабочими зонами. Это снижает риск повреждений и существенно сокращает общий цикл.

DINOSAW 5-осевой мостовой станок для моек и столешниц — пример такого комплексного подхода. Для сбалансированных возможностей и стоимости 4+1-осевой мостовой станок | CNC-станок для резки камня предлагает интегрированные функции фрезерования, дающие значительные конкурентные преимущества. Чтобы разобраться в этих машинах, изучите Анатомию мостового станка с ЧПУ: экспертный гид 2025 года, где разобраны все ключевые компоненты.

5‑шаговый CNC‑процесс: от проекта до идеального результата

Чтобы инвестиции в CNC работали на максимум, нужен системный рабочий процесс. Эта 5‑шаговая схема обеспечивает стабильный результат независимо от материала и сложности.

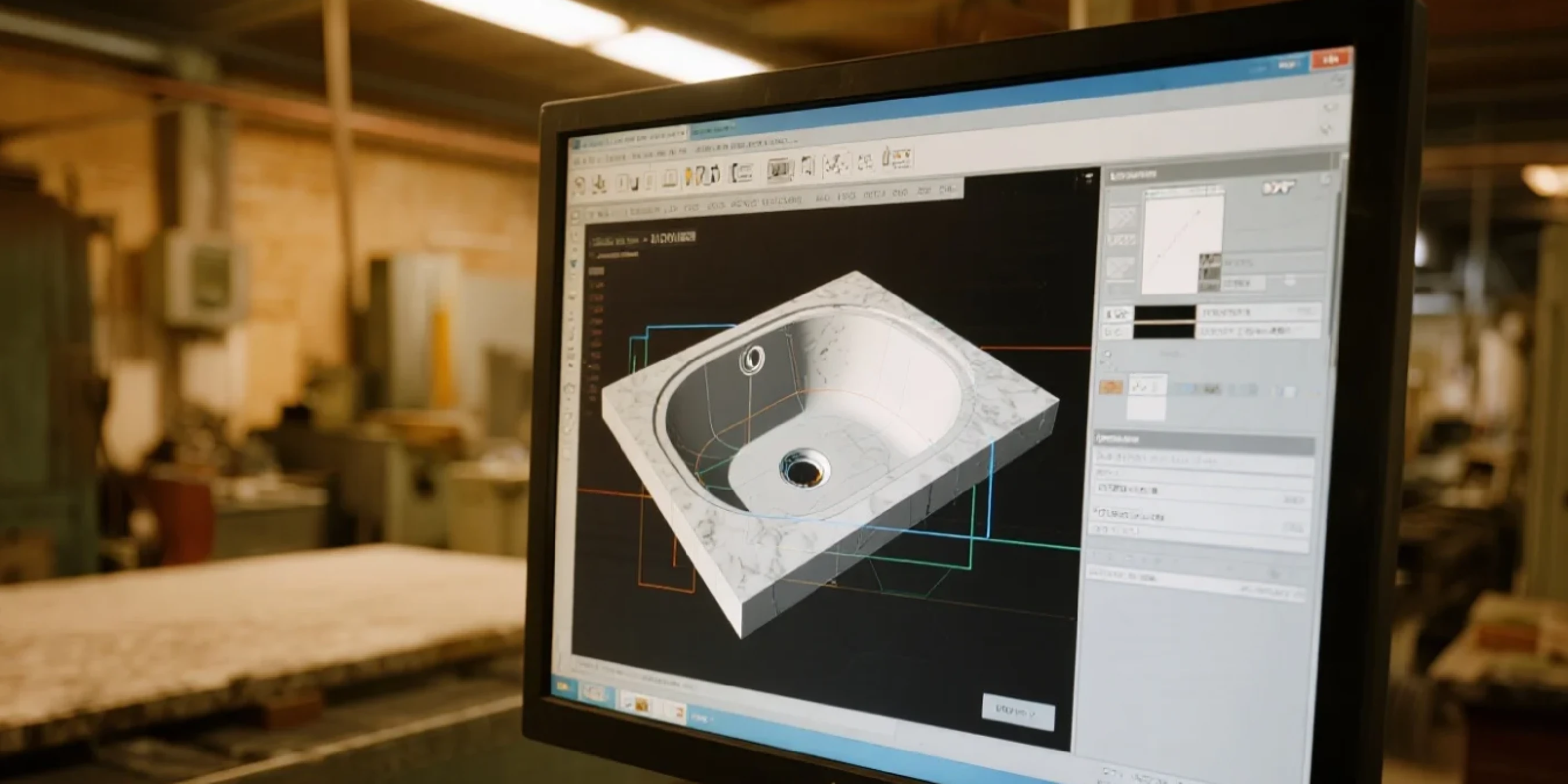

Шаг 1: Цифровое шаблонирование и программирование CAD/CAM

Всё начинается с цифрового шаблона — обычно DXF-файла от производителя мойки. Импортируйте его в своё CAD/CAM‑ПО, разместите на виртуальной плите и задайте траектории резки и дополнительные операции, такие как отверстия под смесители или профилирование кромки.

Шаг 2: Настройка станка и подбор инструмента

Закрепите каменную плиту на рабочем столе станка с помощью вакуумных присосок или зажимов. Установите нужный инструмент — фрезы для резки, коронки для отверстий — в держатель. Подбор инструмента зависит от твёрдости материала, которую можно сверить по техническим паспортам материалов Natural Stone Institute (NSI).

Шаг 3: Оптимизированная резка для разных типов камня

Загрузите программу и запустите цикл резки. Станок выполняет заданные траектории автоматически. Успех зависит от оптимизации скорости шпинделя (об/мин) и скорости подачи для каждого материала — параметры сильно различаются для твёрдого кварцита и мягкого мрамора.

Шаг 4: Автоматическое сверление под смесители и арматуру

Если программа включает отверстия под смеситель, станок автоматически меняет инструмент на коронку после основного выреза. Он точно сверлит отверстия в заданных точках, обеспечивая идеальное совпадение каждый раз.

Шаг 5: Интегрированное профилирование кромки

С 5-осевыми возможностями профилирование кромки происходит автоматически. Станок использует профильные фрезы для создания фасок, округлых или индивидуальных профилей по периметру выреза под мойку. Продвинутые системы могут даже выполнять начальную полировку, существенно сокращая время ручной доработки.

Калькулятор окупаемости: как быстро CNC окупится

Инвестиции в CNC — это не расход, а ускоритель прибыли. Вопрос не в том, можете ли вы себе это позволить, а в том, как быстро это изменит вашу прибыльность.

Простая формула безубыточности

Рассчитайте точку безубыточности по простой формуле:

(Инвестиции в станок) ÷ [(Доход с одного выреза) – (Переменные издержки на вырез)] = Количество вырезов до окупаемости

- Инвестиции в станок: общая стоимость вашей CNC-системы

- Доход с одного выреза: ваша цена за вырез под мойку

- Переменные издержки: время оператора, износ инструмента, электроэнергия

Сократив время выреза с 2 часов до 20 минут, один оператор может выполнять более 20 автоматизированных вырезов в день против 4 ручных. Это 5-кратное увеличение производительности обеспечивает быструю окупаемость для большинства загруженных цехов.

Премиальные источники дохода: где скрыта настоящая прибыль

Преимущество 5-осевого CNC — это не только скорость стандартных вырезов. Вы получаете доступ к высокомаржинальным индивидуальным заказам, которые невозможно выполнить вручную.

Как подтверждает Stone World: State of the Industry Report 2024, спрос на индивидуальные и элитные изделия из камня — главный драйвер роста рынка. Интегрированные мраморные мойки, изогнутые столешницы и сложные дизайны стоят дороже — и раньше были недоступны для большинства цехов.

Долгосрочная ценность: масштабируемый бизнес

Автоматизация вырезов под мойку освобождает ваших самых опытных специалистов для высококлассной отделки и контроля качества. Это делает бизнес устойчивее к кадровому дефициту и позволяет наращивать производство без пропорционального увеличения персонала.

Решение проблем: как справляться с типичными задачами CNC

Даже при высокой автоматизации для идеального результата требуется опыт. Вот как справиться с самыми частыми проблемами.

Предотвращение сколов на деликатных материалах

Сколы быстрее всего уничтожают прибыль. Основные причины — неправильная скорость подачи, изношенный инструмент или избыточная вибрация.

Боритесь с этим с помощью многоступенчатой резки — черновой проход, затем чистовой. Держите инструмент острым, снижайте скорость подачи на хрупких камнях и следите за калибровкой станка. Для подробного разбора смотрите наш гид Причины сколов на граните и кварците.

Идеальные внутренние углы без перерезов

Чистые внутренние углы на прямоугольных мойках — признак высокого мастерства. Добиться этого можно программированием CAM с малыми радиусами или траекториями «dog-bone». Это позволяет круглым фрезам полностью обработать угол без перереза видимых кромок.

Контроль износа инструмента для стабильного качества

Алмазный инструмент — значимая статья расхода. Отслеживайте метраж или количество вырезов на один инструмент. Введите регулярные проверки и протоколы замены. Качественный инструмент при правильных режимах работы служит значительно дольше и обеспечивает стабильное качество реза.

Преобразите свой цех: путь к автоматизированной прибыли

Освоение CNC-вырезов под мойку — это не просто технический прогресс, а фундаментальная трансформация бизнеса. Заменяя медленные и ошибочные ручные процессы на быструю и точную автоматизацию, вы одновременно снижаете издержки, минимизируете отходы и получаете доступ к более прибыльным проектам.

5-осевой мостовой станок с ЧПУ — это не просто оборудование, а катализатор роста, позволяющий увеличить мощности, оптимизировать персонал и занять лидирующие позиции на современном рынке обработки камня.

Хотите устранить узкие места и увеличить прибыль? Нажмите здесь, чтобы обсудить ваши задачи по вырезам под мойку со специалистом DINOSAW в WhatsApp.

Часто задаваемые вопросы (FAQ)

Сколько времени CNC-станок режет отверстие под мойку в граните?

CNC-станок выполняет стандартный вырез под мойку в граните примерно за 15–25 минут. Это на 75–80% быстрее по сравнению с ручными методами, требующими 1–2 часа. Точное время зависит от толщины и твёрдости гранита, сложности выреза и используемого инструмента. 5-осевой мостовой станок DINOSAW оптимизирует процесс, объединяя резку и сверление отверстий под смеситель в одном автоматическом цикле.

Какой инструмент лучше всего подходит для выреза отверстия под мойку в кварцевых столешницах?

Оптимальный инструмент — высококачественная алмазная фреза, специально разработанная для искусственного камня. Резка кварца требует инструментов, обеспечивающих чистый и быстрый рез с минимальным риском сколов. Для отверстий под смеситель используйте алмазные коронки. DINOSAW рекомендует инструмент с оптимизированными алмазными сегментами и центральной подачей воды для эффективного охлаждения, предотвращения термошока и увеличения срока службы.

Может ли 3-осевой CNC вырезать отверстие под мойку?

Да, 3-осевой мостовой станок с ЧПУ эффективно выполняет стандартные формы вырезов под мойку, включая прямоугольники и круги. Он работает по осям X, Y и Z для вертикальных резов. Однако он не может делать наклонные резы или сложное профилирование, например, дренажные уклоны или фаски для врезных моек за один проход. Для этого потребуется ручная доработка или продвинутые 5-осевые станки.

Как 5-осевой CNC предотвращает сколы при вырезе отверстий под мойку?

5-осевой CNC предотвращает сколы благодаря высокой точности, оптимизированным траекториям и интеграции качественного инструмента. Жёсткая конструкция минимизирует вибрации — основную причину сколов. CAM-программирование позволяет использовать сложные траектории, например, «врезание» под углом вместо вертикального погружения, что снижает напряжение в камне. Кроме того, 5-осевые станки могут использовать профильные фрезы под углом для создания фасок, которые меньше подвержены сколам, чем острые 90-градусные кромки.

Какова типичная окупаемость станка для вырезов под мойку с ЧПУ?

Типичная окупаемость CNC-станков в загруженных цехах составляет 12–24 месяца. Это достигается за счёт значительного снижения трудозатрат на одну столешницу, минимизации потерь материала из-за ошибок и увеличения производительности. Возможность брать сложные и высокомаржинальные заказы, ранее недоступные, дополнительно ускоряет возврат инвестиций. Даже цеха, производящие всего несколько столешниц в день, могут сразу ощутить рост прибыли, автоматизировав этот критически важный процесс.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский