Здравствуйте, это Лиззи из DINOSAW (не робот). Какую машину (модель) вы хотите? Пожалуйста, напишите нам в WhatsApp сейчас

Токарный станок с ЧПУ по камню — это инвестиция, способная преобразить бизнес: создаваемая им ценность значительно превосходит его стоимость для компаний, занимающихся архитектурной и декоративной обработкой камня.

Вот в чем суть бизнеса по обработке камня — вы либо растете, либо умираете. Я убедилась в этом на собственном опыте, когда мой главный конкурент получил архитектурный заказ на 200 000 долларов, на который я даже не могла подать заявку. Почему? Потому что у них был токарный станок с ЧПУ по камню, а я все еще делала все вручную.

Этот тревожный звонок заставил меня провести следующие шесть месяцев, изучая каждый токарный станок с ЧПУ по камню на рынке. То, что я узнала, полностью изменило мое представление о собственном бизнесе. Токарный станок с ЧПУ по камню — это не просто очередное оборудование, а настоящая машина времени, позволяющая пропустить пять лет ручного обучения и сразу конкурировать с крупными игроками.

Что делает токарный станок с ЧПУ по камню особенным?

Позвольте нарисовать вам картину. В прошлом месяце клиенту понадобилось восемь одинаковых балясин для реставрации парадной лестницы. Традиционными методами на это ушло бы у моего лучшего мастера почти три недели, если бы он не ошибся (а мрамор ошибок не прощает, поверьте). С нашим токарным станком с ЧПУ? Мы сделали их за два дня, и все были настолько идентичны, что различить их можно было только штангенциркулем.

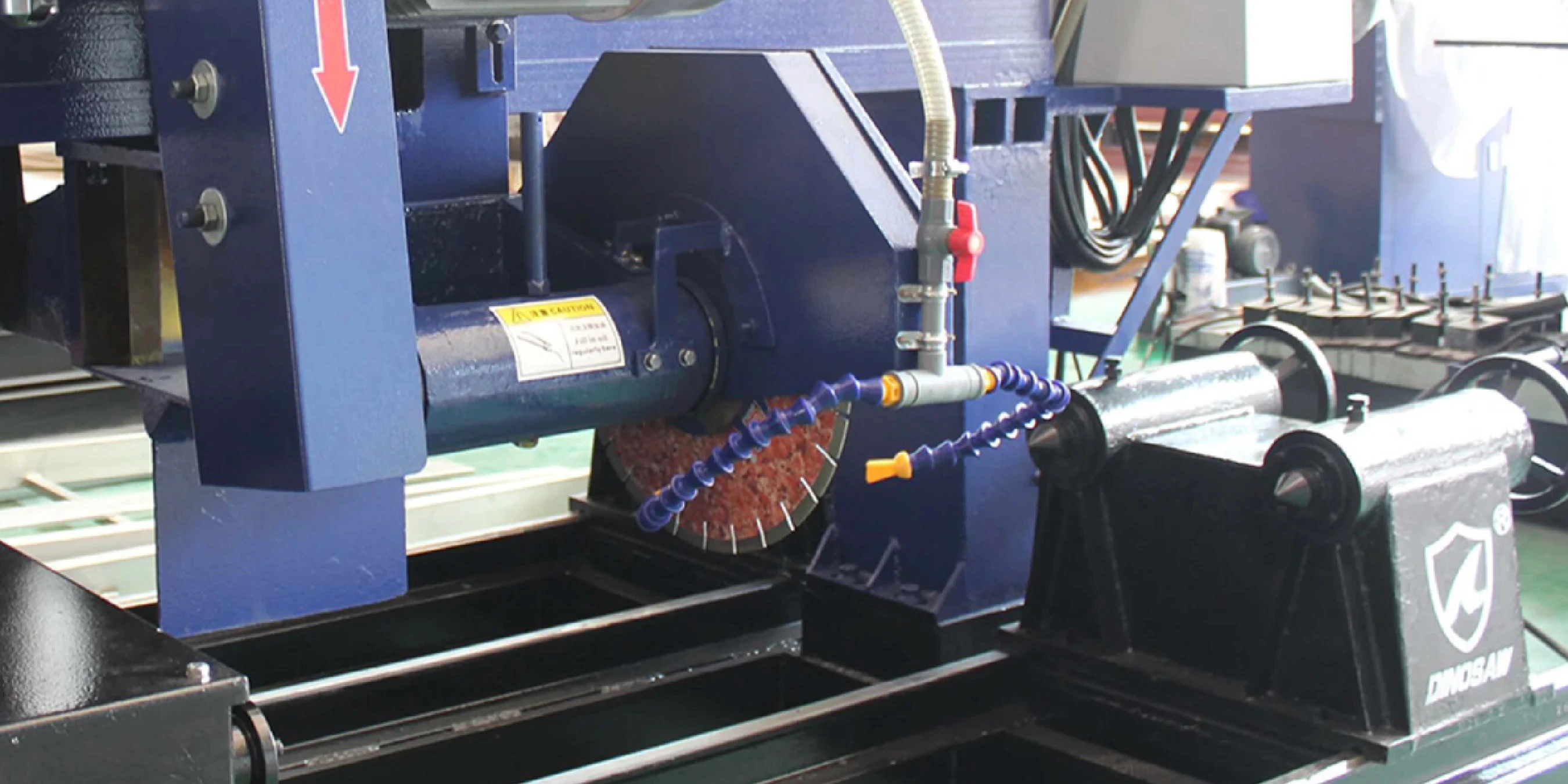

Представьте токарный станок с ЧПУ по камню как нечто среднее между гончарным кругом и суперкомпьютером. Вместо того чтобы формировать глину руками, у вас есть инструменты с алмазными наконечниками, управляемые точными цифровыми командами, которые медленно вытачивают мрамор или гранит в те самые изысканные колонны, которые вы видите на роскошных зданиях. За этим завораживающе наблюдать — словно Микеланджело за работой, только этот «мастер» не устает и не ошибается.

Техническая реальность за кулисами

А теперь самое интересное с инженерной точки зрения. В отличие от токарных станков по дереву или металлу, которые действительно режут материал, токарные станки по камню работают методом абразивного шлифования. Речь идет об инструментах с алмазными наконечниками, которые буквально стачивают камень по чуть-чуть. Это создает огромное количество пыли и шлама — по сути, «суп» из частиц камня и охлаждающей воды.

Я видела, как люди пытались адаптировать обычные станки с ЧПУ для работы с камнем. Большая ошибка. Настоящий токарный станок по камню должен быть построен как танк. Направляющие, подшипники — все должно быть герметично, как у подводной лодки, потому что этот каменный шлам убьет обычное оборудование быстрее, чем вы успеете сказать «гарантия аннулирована».

Как на самом деле работает цифровой рабочий процесс

Процесс на удивление прост, когда к нему привыкаешь:

- Проектирование: Все начинается с 3D-модели. Иногда клиенты приносят старые архитектурные чертежи, иногда мы сканируем существующие изделия. Наше ПО CAD превращает их в точные цифровые чертежи.

- Программирование: Здесь происходит магия. CAM-программа переводит 3D-модель в тысячи точных движений. Скорость, глубина, смена инструмента — все рассчитывается автоматически.

- Настройка: Установите заготовку из камня (здесь все еще нужна физическая сила), загрузите программу и задайте контрольные точки.

- Запуск: Нажмите «Старт» и уходите. Станок может работать часами, даже всю ночь. Я запускала задание в пятницу вечером, а в понедельник возвращалась к идеальным изделиям.

Настоящие преимущества (без маркетингового шума)

Точность, которая действительно имеет значение

Вот что меня действительно убедило — дело не только в скорости. Главное — стабильность результата. При ручной резьбе третья деталь может отличаться от первой, потому что вы — человек. ЧПУ не бывает в плохом настроении, не устает и не ошибается. Это как иметь мастера, которому не нужны перерывы на кофе.

Но главное — эта точность напрямую влияет на прибыль. Раньше я теряла около 15% дорогого мрамора из-за человеческих ошибок. С ЧПУ этот отход снизился до менее чем 3%. Когда речь идет о мраморе Каррара по 200 долларов за квадратный фут, эти цифры быстро складываются в крупные суммы.

Революция производительности

Приведу реальные цифры из нашей мастерской. Сложная коринфская капитель, которую наш мастер вырезал за две недели, теперь занимает 18 часов машинного времени. И я могу запускать ее ночью, когда в цеху никого нет. Это не просто эффективность — это как иметь вторую смену, работающую бесплатно.

Что действительно изменило нашу бизнес-модель — возможность точно рассчитывать сроки. До ЧПУ оценка сложной резьбы была, по сути, гаданием. Теперь CAM-программа точно показывает, сколько времени потребуется. Больше никаких разговоров с клиентами в стиле «наверное, это займет примерно...».

Открытие новых источников дохода

Вот где становится по-настоящему интересно. Токарный станок с ЧПУ по камню не просто ускоряет привычную работу — он позволяет участвовать в проектах, которые раньше были недоступны. Реставрация, архитектурные элементы на заказ, художественные инсталляции. Мы превратились из цеха по изготовлению столешниц в специализированную архитектурную мастерскую по камню.

В прошлом году мы получили заказ на 150 000 долларов на изготовление копий колонн для реставрации исторического суда. Без ЧПУ мне пришлось бы отдавать этот проект на субподряд или вовсе отказаться. А теперь? Это был наш самый прибыльный проект года.

Реальность инвестиций

Давайте поговорим о деньгах. Несмотря на все преимущества, токарный станок с ЧПУ по камню — это серьезные вложения. Не буду приукрашивать — когда я впервые увидела ценники, мой бухгалтер чуть не упал в обморок.

Сколько это действительно стоит

Рынок довольно четко делится на сегменты. Базовые станки от надежных производителей, таких как DINOSAW, стоят обычно от 13 000 до 25 000 долларов. Европейские станки среднего класса — 42 000–52 000 долларов. А если хотите Rolls Royce — итальянские и немецкие машины — готовьте от 150 000 долларов и выше.

Но вот мое мнение после трех лет эксплуатации: если у вас не гигантское производство, лучше всего подходят станки среднего класса. Мы выбрали DINOSAW за 19 000 долларов, и он оказался абсолютно надежным. Да, у дорогих европейских моделей больше «фишек», но для большинства мастерских вы платите больше за престиж, чем за производительность.

Скрытые расходы, о которых никто не говорит

Вот что не пишут в рекламных буклетах. Цена станка — только начало:

- Алмазный инструмент: Заложите в бюджет 2 000–5 000 долларов в год. Алмазные фрезы изнашиваются, и их замена недешева.

- Инфраструктура: Понадобится подходящее электроснабжение (трехфазное питание есть не везде), армированная бетонная площадка и промышленная система пылеудаления. Мы потратили 8 000 долларов на подготовку цеха.

- Обучение: Вот где DINOSAW действительно выделяется среди других производителей. Их операционная система удивительно проста и интуитивна, с полной поддержкой многих языков. Я скептически относилась к обещанию, что 30 минут обучения хватит для старта, но это оказалось правдой. Уже через полчаса я запустила первый тестовый образец. На полное освоение базовых операций ушло всего 1–3 дня — не месяцы, как рассказывали операторы других брендов.

- Очистка воды: Каменный шлам нельзя просто сливать в канализацию. Система рециркуляции воды добавит еще 3 000–7 000 долларов к вашим затратам.

Новый или б/у: почему я усвоила этот урок на собственном опыте

Я чуть было не купила подержанный станок, чтобы сэкономить. Слава богу, что не сделала этого. Вот почему: токарные станки с ЧПУ по камню работают в одной из самых агрессивных сред. Каменный шлам проникает везде, и вы не знаете, как предыдущий владелец обслуживал машину.

Я видела слишком много людей, купивших «выгодное» б/у оборудование, которые потом тратили на ремонт больше, чем стоил новый станок. К тому же, с новым оборудованием вы получаете гарантию, обучение и техническую поддержку. Когда станок простаивает и вы теряете деньги каждый час, горячая линия производителя действительно бесценна.

Реальная окупаемость: важные цифры

Позвольте поделиться реальными цифрами из нашей мастерской, потому что прогнозы в таблицах — это одно, а настоящие результаты — совсем другое.

Наш станок DINOSAW окупился за 14 месяцев. Вот как: до ЧПУ мы могли выполнять 2–3 крупных проекта по резьбе в месяц с помощью ручных мастеров. Теперь мы делаем 8–10 проектов в месяц, с большей точностью и меньшими отходами. Средняя стоимость проекта выросла с 3 500 до 6 200 долларов, потому что мы можем брать более сложные заказы.

Но главное изменение — эффективность труда. Раньше на каждый проект требовался мастер (35 долларов в час), теперь один оператор может управлять несколькими станками. Наши трудозатраты на изделие снизились на 60%, а объем производства утроился.

Кому действительно стоит покупать такой станок?

Токарный станок с ЧПУ по камню нужен не всем. Если вы довольны простыми столешницами и базовой обработкой камня — оставайтесь при своем. Но если вам знакомо что-то из этого списка, возможно, пора задуматься о вложениях:

- Вы отказываетесь от заказов, потому что они слишком сложные или трудоемкие

- Ваши мастера становятся «узким местом» производства

- Вы хотите участвовать в реставрациях и индивидуальных архитектурных проектах

- Вам надоело объяснять клиентам, почему их восемь балясин не абсолютно одинаковы

- Вы готовы работать умнее, а не усерднее

Мой итог

После трех лет эксплуатации могу честно сказать: токарный станок с ЧПУ по камню — лучшее бизнес-решение, которое я принимала. Он не просто сделал нас эффективнее — он изменил саму суть нашей компании.

Да, первоначальные вложения значительны. Да, есть кривая обучения. И да, будут моменты, когда вы будете сомневаться в своем здравомыслии (обычно в 2 часа ночи, когда что-то идет не так во время ночной смены). Но если вы серьезно настроены развивать бизнес по обработке камня, технологии ЧПУ уже не опция — это билет на следующий уровень.

Камнеобрабатывающая отрасль меняется быстрее, чем когда-либо. Те, кто внедряет автоматизацию, вырываются вперед, а те, кто застрял в ручных методах, остаются позади. Не будьте тем, кто потом объясняет внукам, почему не вложился в будущее, когда была возможность.

Часто задаваемые вопросы

Что можно делать на токарном станке с ЧПУ по камню?

Все, что круглое или симметричное относительно оси вращения. Колонны, балясины, вазы, чаши, архитектурные детали, стойки, навершия — если изделие вращается на оси, мы можем его выточить. Ограничение — не в станке, а в вашем воображении и навыках работы с CAD.

Сколько времени реально нужно на обучение?

Вот где DINOSAW полностью изменил правила игры. Благодаря интуитивному интерфейсу и встроенной библиотеке форм вы сможете работать практически сразу. Нужно сделать стандартные колонны, сферы, балясины или вазы? Просто выберите шаблон из предустановленных и измените несколько параметров — речь идет о минутах, а не часах. Есть готовые CAD-файлы? Импортируйте одним кликом — и можно начинать резку. Рисовать вручную придется только для по-настоящему уникальных изделий. А если возникнут вопросы, их техническая поддержка реагирует очень быстро. Большинство операторов полностью осваивают станок за 1–3 дня, а не за месяцы, как у других систем.

Какая самая большая ошибка у новых владельцев?

Пропускать обучение и пытаться разобраться самостоятельно. Вторая ошибка — экономить на инструменте с самого начала. Дешевые алмазные фрезы в итоге обойдутся дороже из-за плохого качества поверхности и постоянной замены.

Стоит ли брать оборудование в кредит?

Для большинства мастерских — однозначно да. Рост производительности обычно с лихвой покрывает ежемесячные платежи. Плюс вы получаете налоговые льготы на оборудование. Просто убедитесь, что у вас достаточно оборотных средств на период обучения.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский