مرحبًا، أنا ليزي من DINOSAW (لست روبوتًا). أي آلة (موديل) ترغب بها؟ يرجى التواصل معنا عبر WhatsApp الآن

تجنب الأخطاء المكلفة مع دليلنا للمصنعين. تعرف على الفرق بين التصاميم المونوبلوك والتقليدية، ومعايير القطع، ونصائح الصيانة للحصول على قطع كوارتز مثالية.

اختيار المنشار الجسري المناسب لأسطح الكوارتز يعني مطابقة صلابة الماكينة مع طبيعة الحجر الصناعي الصلبة. تؤدي كثافة الكوارتز وتركيبته الراتنجية إلى حدوث تشققات وإجهادات—مما يتطلب ثباتًا مطلقًا وتحكمًا دقيقًا.

يوفر هذا الدليل إطار عمل مثبت من أربع خطوات لاختيار الآلات التي تتفوق في تصنيع الكوارتز. ابدأ بتصميم مونوبلوك صلب يمتص الاهتزازات، ثم وازن بين تكوين المحاور (٣ محاور مقابل ٥ محاور) ومتطلبات الإنتاج لديك.

قم بتحسين قوة المغزل واختيار الشفرة وفقًا لصلابة الكوارتز. للتحديات الخاصة بالمعدات، استشر مهندسينا للحصول على نصيحة احترافية تضمن أن استثمارك يحقق النتائج المرجوة.

احصل على خطوات عملية ورؤى قائمة على البيانات حول المواصفات الفنية الأساسية، واختبار معايير القطع المثبتة، واستراتيجيات الصيانة. اختر آلة قطع كوارتز تعزز الجودة والكفاءة والربحية.

فحص سريع: العوامل الأساسية لاختيار منشار جسري للكوارتز

قبل التعمق أكثر، إليك أهم خمسة عوامل يجب مراعاتها. استخدمها كقائمة تحقق سريعة عند مقارنة النماذج:

- هيكل الماكينة: مونوبلوك مقابل الإطار الملحوم التقليدي. الإطار الأثقل ذو القطعة الواحدة ضروري لتقليل الاهتزازات ومنع التشقق.

- تكوين المحاور: ٣ محاور مقابل ٥ محاور CNC. يعتمد الاختيار بالكامل على ما إذا كنت بحاجة لتنفيذ قصات معقدة أو منحنية أو مشطوفة بدقة.

- الشفرة والمغزل: القوة (حصان)، نطاق سرعة الدوران، وتوافق الشفرة. يتطلب الكوارتز قوة مغزل عالية (٢٠ حصانًا فأكثر) ونوع شفرة ألماسية صحيح لتجنب تلف الحرارة وضمان قطع نظيف.

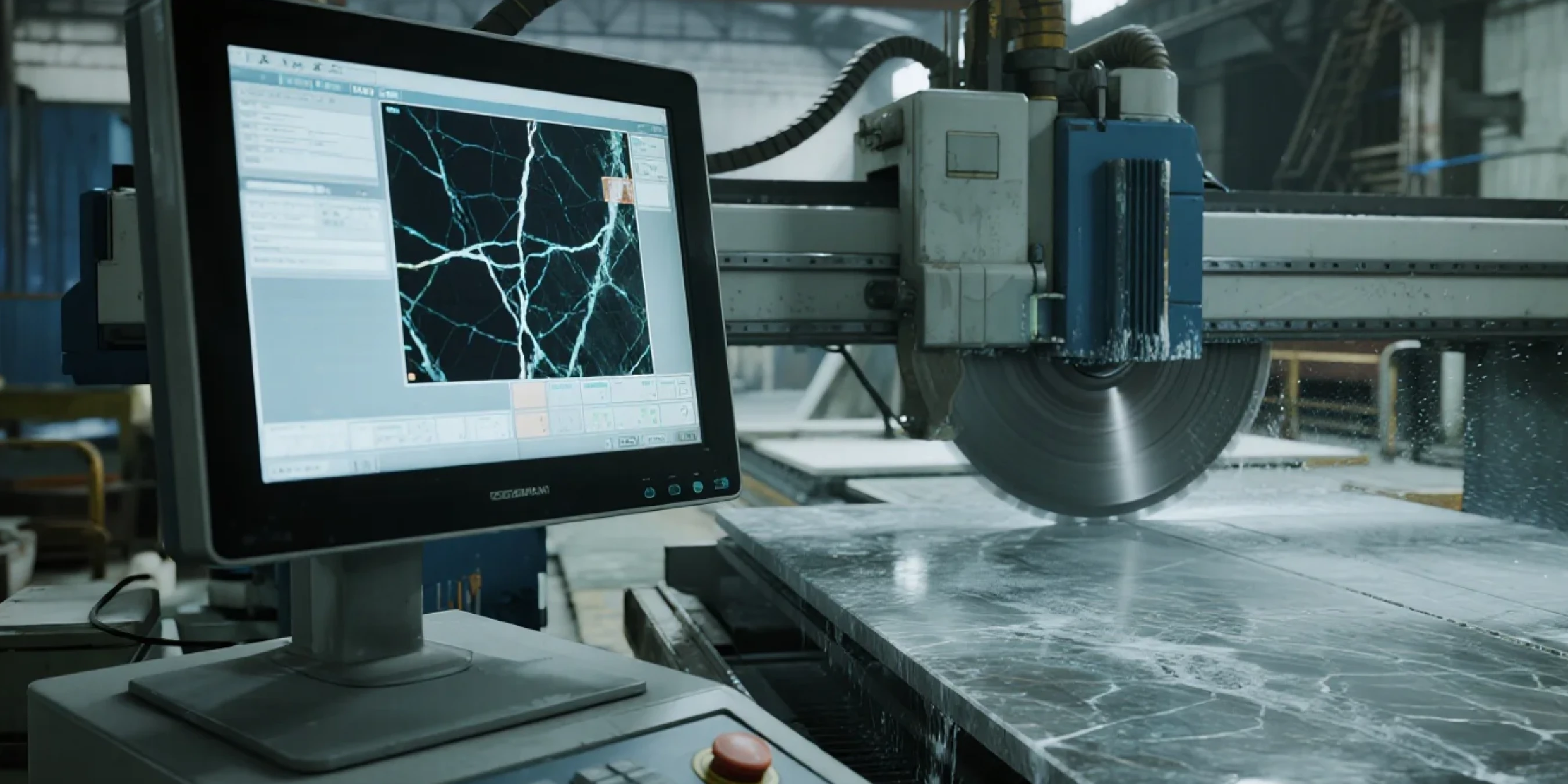

- البرمجيات والأتمتة: سهولة الاستخدام والميزات الرئيسية. يمكن للبرمجيات الحديثة مع ميزات مثل التصوير الرقمي للألواح أن تقلل بشكل كبير من الهدر ووقت الإعداد.

- الطاولة والدعم: مناولة المواد والثبات. طاولة هيدروليكية قابلة للإمالة والدوران ضرورية لمناولة ألواح الكوارتز الكبيرة بأمان وكفاءة.

الخطوة ١: طابق هيكل الماكينة مع معايير الجودة لديك

أساس القطع المثالي يكمن في سلامة هيكل الماكينة. بالنسبة لمادة كثيفة وهشة مثل الكوارتز، أي اهتزاز أثناء عملية القطع سينتقل مباشرة إلى الشفرة. يؤدي ذلك إلى التشقق، والشروخ الدقيقة، وإنهاء سيء.

لماذا يفضل هيكل المونوبلوك لقطع الكوارتز

يوفر منشار جسري مونوبلوك، مبني على قاعدة وجسر من الحديد الزهر أو الفولاذ الثقيل، صلابة فائقة. يمتص هذا التصميم الاهتزازات بكفاءة أعلى بكثير من الآلات التقليدية ذات الإطارات الملحومة أو المثبتة بالبراغي. في DINOSAW، تظهر خبرتنا أن المصنعين الذين يستخدمون مناشيرنا المونوبلوك أبلغوا عن تقليل التشقق الحدي بنسبة تصل إلى ٧٠٪ في أنواع الكوارتز الصعبة.

يضمن الثبات أن الشفرة الألماسية تحافظ على مسار قطع ثابت. هذا أمر بالغ الأهمية لتحقيق الحواف الحادة والنظيفة المطلوبة في مشاريع الأسطح الفاخرة.

إمالة ودوران الطاولة: ضرورة لمناولة الألواح بكفاءة

مناولة لوح كوارتز يزن ٦٠٠ رطل ليست فقط مخاطرة على السلامة بل أيضًا عنق زجاجة في الإنتاج. يتيح المنشار الجسري المزود بطاولة هيدروليكية قابلة للإمالة (عادة من ٠ إلى ٨٥ درجة) تحميل الألواح بسهولة مباشرة من إطار A. عند الجمع مع طاولة دوارة ٩٠ أو ٣٦٠ درجة، يمكن للمشغل وضع اللوح لعدة قصات دون الحاجة إلى رافعة أو عمال إضافيين بعد التحميل الأولي.

يمكن أن تقلل هذه الميزة وحدها وقت مناولة الألواح بأكثر من ٥٠٪ وتقلل بشكل كبير من خطر كسر الألواح المكلف.

الخطوة ٢: اختر المحاور - ٣ محاور مقابل ٥ محاور لتصنيع الكوارتز

يحدد عدد "المحاور" نطاق حركة الماكينة وتعقيد القصات التي يمكن تنفيذها. هذا أحد أهم العوامل التي تؤثر على سعر الماكينة وقدراتها.

متى تكفي ماكينة ٣ محاور: للقصات المستقيمة والمشطوفة الأساسية

يعمل المنشار الجسري ذو ٣ محاور على محاور X (الطول)، Y (العرض)، وZ (العمق). إنه العمود الفقري لتصنيع الأسطح القياسية، ويتفوق في القصات المستقيمة الدقيقة. معظم مناشير ٣ محاور تحتوي أيضًا على رأس قابل للإمالة (يعتبر غالبًا محورًا رابعًا يدويًا أو شبه أوتوماتيكي) لتنفيذ قصات مشطوفة من ٠ إلى ٤٥ درجة للحواف القياسية. إذا كان عملك يركز بشكل أساسي على إنتاج كميات كبيرة من الأسطح المستطيلة أو على شكل حرف L بحواف بسيطة، فإن ماكينة ٣ محاور قوية هي خيار فعال من حيث التكلفة وعالي الكفاءة.

لماذا ٥ محاور CNC هو مستقبل أسطح الكوارتز الفاخرة

يضيف منشار جسري CNC ذو ٥ محاور محورين دورانيين (A و C)، مما يسمح للشفرة بالإمالة والدوران في نفس الوقت. يفتح هذا عالمًا من الإمكانيات لتصنيع الكوارتز المخصص. باستخدام ماكينة ٥ محاور، يمكنك بسهولة قطع منحنيات معقدة للجزر، والأحواض، وقواعد الدش، بالإضافة إلى تنفيذ قصات مشطوفة معقدة لحواف الشلال والتشطيبات السميكة—كل ذلك في برنامج آلي واحد. كما أفاد معهد الحجر الطبيعي، فإن الطلب على التصاميم المخصصة في المشاريع السكنية والتجارية في تزايد. هذا يجعل ماكينة ٥ محاور استثمارًا استراتيجيًا لضمان مستقبل عملك.

لتوضيح الفروق، إليك مقارنة مباشرة:

| الميزة | منشار جسري ٣ محاور | منشار جسري CNC ٥ محاور |

|---|---|---|

| الاستخدام الأساسي | قصات مستقيمة، زوايا ٩٠ درجة، مشطوفات بسيطة ٤٥ درجة | منحنيات معقدة، أشكال دقيقة، مشطوفات بأي زاوية |

| الأتمتة | شبه أوتوماتيكي؛ يتطلب إعداد يدوي للزوايا | أوتوماتيكي بالكامل؛ مبرمج عبر برامج CAD/CAM |

| الأفضل لـ | إنتاج كميات كبيرة من الأسطح القياسية | مشاريع مخصصة وفاخرة سكنية وتجارية |

| الميزة الرئيسية | تكلفة أولية أقل، تشغيل بسيط | مرونة لا مثيل لها، تقليل العمالة، أعمال بهامش ربح أعلى |

| توصيتنا | - | منشار جسري ٥ محاور للجرانيت والرخام وحجر الكوارتز |

الخطوة ٣: تعمق في المواصفات الفنية - ما يهم حقًا للكوارتز

بمجرد أن تقرر الهيكل وتكوين المحاور، ستحدد التفاصيل الفنية أداء الماكينة اليومي.

قوة المغزل (حصان) وسرعة الدوران: إيجاد التوازن المثالي

الكوارتز أصعب وأكثر كشطًا بكثير من العديد من الأحجار الطبيعية. يتطلب قطعه بكفاءة محرك مغزل بقوة كافية. نوصي بحد أدنى ٢٠ حصانًا (١٥ كيلوواط) للمنشار الرئيسي. هذا يضمن أن الشفرة تحافظ على سرعة دورانها المثلى حتى تحت الحمل الثقيل، مما يمنع تباطؤها وحدوث التشقق أو حرق الراتنج في الكوارتز. من المهم أيضًا وجود محرك تردد متغير (VFD)، والذي يسمح لك بالتحكم في سرعة دوران المغزل. يوفر النطاق النموذجي من ١٠٠٠ إلى ٣٠٠٠ دورة في الدقيقة مرونة لمطابقة سرعة الشفرة مع قطر الشفرة المحدد ونوع الكوارتز الذي تقوم بقطعه، وهو عامل رئيسي سنناقشه في قسم اختبار المعايير.

الشفرة هي عملك: اختيار الشفرة الألماسية المناسبة

أفضل منشار جسري لا قيمة له بدون الشفرة المناسبة. بالنسبة للكوارتز، يجب استخدام شفرة ألماسية مصممة خصيصًا للحجر الصناعي. عادةً ما تتميز هذه الشفرات بـ:

- رابطة معدنية أقوى: تثبت جزيئات الألماس، وتحتاج إلى رابطة أقوى لتحمل كشط الكوارتز، مما يضمن عمرًا أطول للشفرة.

- تصميم قطاع محدد: ابحث عن شفرات ذات فتحات ضيقة على شكل "J" أو "ثقب المفتاح". تم تصميمها لتقليل إجهاد القطع وتحسين التبريد، وهو أمر ضروري لمنع تلف الراتنج بالحرارة.

- ألماس عالي الجودة: تركيز وجودة الألماس يؤثران مباشرة على سرعة القطع وجودة التشطيب.

عند قطع الكوارتز، من الأفضل دائمًا اختيار الشفرة الألماسية المناسبة المخصصة للحجر الصناعي لتحقيق أفضل النتائج.

كيفية إيجاد معايير القطع المثالية: طريقة اختبار من ٤ خطوات

لا يوجد "رقم سحري" واحد لمعايير قطع الكوارتز، حيث أن العلامات التجارية المختلفة (مثل Caesarstone و Silestone وغيرها) لها تركيبات مختلفة قليلاً. أفضل ممارسة هي إجراء اختبار منهجي على قطعة خردة من المادة التي ستقوم بقطعها.

الإعدادات الآمنة الأولية:

ابدأ دائمًا بإعداد متحفظ بناءً على توصية الشركة المصنعة للشفرة. إذا لم تتوفر، فإن نقطة البداية الآمنة لشفرة ١٦ بوصة (٤٠٠ مم) على كوارتز بسماكة ٣ سم هي:

- سرعة المغزل (دورة في الدقيقة): ~١٨٠٠ دورة في الدقيقة

- معدل التغذية (سرعة القطع): ٨٠-١٠٠ بوصة/دقيقة (~٢-٢.٥ متر/دقيقة)

عملية اختبار القطع:

على قطعة خردة من نفس اللوح، قم بعمل قطع مستقيم بطول حوالي ٢ قدم (٥٠-٦٠ سم). هذا يوفر طولًا كافيًا لتقييم الأداء بدقة.

تقييم القطع:

استخدم حواسك الثلاث لتقييم القطع التجريبي:

- النظر (بصري): افحص الحواف العلوية والسفلية للقطع. هل هناك أي تشقق؟ هل الحافة ناعمة أم تظهر انحراف الشفرة؟

- الاستماع (صوتي): صوت أزيز ناعم ومتسق هو المثالي. صوت صرير مرتفع قد يشير إلى أن سرعة الدوران عالية جدًا أو أن معدل التغذية سريع جدًا بالنسبة للمادة.

- القياس (الأميتر): تحقق من مقياس التيار الكهربائي أثناء القطع. يجب أن يعمل المحرك عند حوالي ٧٥-٩٠٪ من حمله الكامل. هذا هو "النطاق المثالي" للكفاءة وطول العمر. إذا كان التيار منخفضًا جدًا، فأنت تقطع ببطء شديد؛ إذا كان يرتفع أو يصل إلى ١٠٠٪، فأنت تجهد المحرك أكثر من اللازم.

استراتيجية التعديل:

استنادًا إلى تقييمك، عدل متغيرًا واحدًا في كل مرة:

- إذا حدث تشقق: يجب أن يكون التعديل الأول هو تقليل معدل التغذية بنسبة ١٠-١٥٪. هذا يمنح القطاعات الألماسية وقتًا أطول لقطع المادة بدقة.

- إذا كان القطع مثاليًا لكن التيار منخفض: زد معدل التغذية تدريجيًا بنسبة ١٠٪ حتى يقرأ الأميتر في النطاق المثالي ٧٥-٩٠٪. هذا يعزز سرعة الإنتاج دون التضحية بالجودة.

- إذا كان المحرك محملاً بشكل زائد (تيار مرتفع): قلل معدل التغذية فورًا. هذا هو التعديل الأكثر أهمية لحماية المحرك والشفرة.

الخطوة ٤: ما بعد الماكينة - البرمجيات، الصيانة، والدعم

المنشار الجسري الحديث أكثر من مجرد معدات. البرمجيات وخطة الصيانة الواضحة ضروريان للنجاح على المدى الطويل.

برمجيات CNC سهلة الاستخدام: من الصورة إلى المسار

بالنسبة للمناشير المزودة بـ CNC، البرمجيات البديهية هي المفتاح. ابحث عن أنظمة تتضمن تصوير الألواح (تسمى أيضًا "slabsmith" أو ميزة "التصوير الفوتوغرافي"). تتيح لك هذه التقنية التقاط صورة عالية الدقة للوح، واستيرادها إلى البرمجيات، ثم وضع القطع رقميًا لتناسبها بشكل مثالي، متجنبًا الشقوق ومطابقة العروق.

وفقًا لتحليل السوق من Grand View Research، فإن تحقيق أعلى استفادة من المواد هو أحد أهم اهتمامات المصنعين، وهذه التقنية تعالج ذلك مباشرة من خلال تقليل الهدر.

قائمة فحص الصيانة الأساسية لمنشارك الجسري

الصيانة المنتظمة هي أفضل طريقة لضمان الدقة وتجنب التوقف المكلف. طبق قائمة الفحص البسيطة هذه:

يوميًا:

- نظف الماكينة من جميع الطين وغبار الحجر.

- افحص الشفرة الألماسية لأي ضرر مرئي أو فقدان للقطاعات.

- تحقق من أن جميع واقيات الأمان وأزرار التوقف الطارئ تعمل.

أسبوعيًا:

- قم بتشحيم جميع الأدلة الخطية والأجزاء المتحركة حسب مواصفات الشركة المصنعة.

- نظف نظام إعادة تدوير المياه والترشيح.

- تحقق من شد وحالة جميع الأحزمة.

شهريًا:

- تأكد من أن الماكينة مستوية وأن الجسر مربع.

- افحص جميع التوصيلات والأسلاك الكهربائية بحثًا عن التآكل.

- نظف المغزل الرئيسي وتحقق من حالة شفة الشفرة.

للحصول على تعليمات أكثر تفصيلاً، راجع دليلنا الشامل لاستكشاف أعطال المنشار الجسري

الخلاصة: خطوتك التالية نحو قطع الكوارتز المثالي

اختيار المنشار الجسري المناسب للكوارتز هو قرار استراتيجي يؤثر بشكل مباشر على جودة وكفاءة وربحية ورشتك. من خلال إعطاء الأولوية لهكيل مونوبلوك صلب، واختيار تكوين المحاور المناسب لاحتياجات عملك، وفهم المواصفات الفنية الأساسية، يمكنك اتخاذ قرار استثماري مدروس.

تذكر أن الماكينة جزء فقط من المعادلة. استخدام الشفرات الألماسية الصحيحة واتباع طريقة منهجية لتحديد معايير القطع لا يقل أهمية. باتباع الإطار الوارد في هذا الدليل، يمكنك اختيار ماكينة بثقة ستخدمك كقلب موثوق لأعمال تصنيع الكوارتز لسنوات قادمة.

الأسئلة الشائعة

ما هو أفضل حجم شفرة لقطع أسطح الكوارتز بسماكة ٣ سم؟

أفضل حجم شفرة للكوارتز بسماكة ٣ سم (١-١/٤") هو عادة ١٦ بوصة (٤٠٠ مم) أو ١٨ بوصة (٤٥٠ مم) قطرًا. يوفر هذا الحجم توازنًا مثاليًا بين عمق القطع والثبات وسرعة السطح. يمكن لشفرة ١٦ بوصة على منشار بقوة ٢٠ حصانًا قطع مادة بسماكة ٣ سم بكفاءة في تمريرة واحدة مع الحفاظ على الصلابة اللازمة لمنع انحراف الشفرة والتشقق.

كيف تمنع تشقق الكوارتز عند القطع بمنشار جسري؟

لمنع التشقق، يجب معالجة أربعة مجالات رئيسية. أولاً، استخدم منشار جسري مونوبلوك عالي الجودة للقضاء على الاهتزاز. ثانيًا، استخدم شفرة ألماسية مصممة خصيصًا للكوارتز ذات رابطة قوية. ثالثًا، تأكد من أن شفات الشفرة نظيفة ومشدودة بشكل صحيح لتحقيق أقصى قدر من الثبات. أخيرًا، استخدم طريقة الاختبار المكونة من ٤ خطوات المذكورة أعلاه للعثور على معدل التغذية الأمثل والأبطأ للمادة المحددة، وتأكد من تدفق وفير من الماء النظيف لتبريد الشفرة.

هل يمكن لمنشار جسري ٣ محاور قطع مشطوفات بزاوية ٤٥ درجة لحواف الشلال؟

نعم، معظم مناشير الجسر الحديثة ذات ٣ محاور لديها رأس يمكن إمالته من ٠ إلى ٤٥ درجة (أو أكثر)، مما يسمح لها بقطع مشطوفات مثالية لحواف الشلال والتشطيبات السميكة. بينما يمكن لمنشار CNC ذو ٥ محاور أتمتة هذه العملية مع المنحنيات، فإن منشار ٣ محاور قادر تمامًا على إنتاج حواف مشطوفة عالية الجودة للتطبيقات الخطية، مما يجعله خيارًا مناسبًا للعديد من ورش التصنيع. لمشاريع أكثر تعقيدًا، قد ترغب أيضًا في الاطلاع على دليل شراء منشار الجرانيت الجسري.

ما الفرق الرئيسي بين المنشار الجسري ومنشار الجسر المتحرك (الجانترى)؟

الفرق الرئيسي يكمن في البناء والحركة. في المنشار الجسري، يتحرك "الجسر" الذي يحمل رأس القطع على سكتين (محور Y)، بينما يتحرك رأس القطع نفسه جانبًا على الجسر (محور X). في منشار الجانترى، يتحرك هيكل الجسر بالكامل، المدعوم على أرجل من كلا الجانبين، على طول الطاولة بالكامل، وهو تصميم أكثر شيوعًا في التطبيقات الصناعية واسعة النطاق لقطع الكتل.

كم تحتاج ماكينة المنشار الجسري للكوارتز من القوة (حصان) فعليًا؟

لتصنيع الكوارتز بشكل احترافي، يوصى بشدة بمحرك مغزل رئيسي لا يقل عن ٢٠ حصانًا (١٥ كيلوواط). تتطلب كثافة وصلابة الكوارتز عزم دوران كبير للحفاظ على سرعة الشفرة أثناء القطع. المحرك ذو القوة المنخفضة (مثل ١٠-١٥ حصانًا) سيضطر للعمل بسرعات تغذية أبطأ، وسيكون تحت ضغط دائم، ومن المرجح أن يسبب التشقق لأن الشفرة قد تبطئ أثناء القطع، مما يزيد الضغط على حافة الحجر.

هل يجب استخدام الماء عند قطع الكوارتز؟

بالتأكيد. قطع الكوارتز عملية رطبة، وتدفق مستمر وعالي الحجم من الماء أمر إلزامي. يؤدي الماء وظيفتين أساسيتين: يبرد الشفرة الألماسية لمنع تلميع الألماس وارتفاع حرارة الرابطة المعدنية، ويقمع غبار السيليكا البلوري الخطير. وفقًا لمعايير السلامة المهنية التي تشير إليها منظمات مثل OSHA، يعتبر القطع الرطب إجراءً هندسيًا أساسيًا لحماية العمال من السيليكوز.

كم مرة يجب معايرة المنشار الجسري؟

يجب فحص معايرة المنشار الجسري شهريًا كجزء من جدول صيانة منتظم. ومع ذلك، يجب إجراء إعادة معايرة احترافية كاملة مرة واحدة على الأقل سنويًا أو في أي وقت تلاحظ فيه انخفاضًا في دقة القطع (مثل عدم تربيع القصات أو عدم تطابق الحواف المشطوفة). كما أن نقل الماكينة أو حدوث تصادم كبير يتطلب فحص المعايرة فورًا.

هل يمكن قطع المنحنيات على منشار جسري؟

نعم، ولكن فقط على منشار جسري CNC ذو ٥ محاور. يمكن للماكينة ذات ٣ محاور تنفيذ القصات المستقيمة فقط. تستخدم ماكينة ٥ محاور رأسها الدوار وبرمجيات متقدمة لمزامنة المحاور X و Y و Z و A و C في نفس الوقت، مما يسمح لها باتباع مسار منحني بسلاسة ودقة. هذه القدرة ضرورية لتصنيع جزر المطابخ المخصصة، والطاولات المستديرة، أو قواعد الدش.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский