Здравствуйте, это Лиззи из DINOSAW (не робот). Какую машину (модель) вы хотите? Пожалуйста, напишите нам в WhatsApp сейчас

Избегайте дорогостоящих ошибок с нашим руководством для производителей. Узнайте различия между моноблоком и традиционными конструкциями, параметры резки и советы по обслуживанию для идеальной обработки кварца.

Выбор правильного мостового станка для кварцевых столешниц означает соответствие жесткости станка требовательной природе искусственного камня. Плотность кварца и его состав на основе смолы приводят к сколам и микротрещинам — требуется абсолютная стабильность и точный контроль.

Это руководство предлагает проверенную четырехшаговую схему выбора станков, идеально подходящих для обработки кварца. Начните с прочной, виброустойчивой конструкции моноблока, затем сбалансируйте конфигурацию осей (3-оси против 5-осей) с вашими производственными потребностями.

Оптимизируйте мощность шпинделя и выбор диска для твердости кварца. Для решения специфических задач оборудования получите профессиональную консультацию наших инженеров, чтобы ваша инвестиция была оправдана.

Получите практические шаги и аналитические данные по ключевым техническим характеристикам, проверенным параметрам резки и стратегиям обслуживания. Выберите станок для резки кварца, который повысит качество, эффективность и прибыльность.

Быстрая проверка: ключевые факторы выбора мостового станка для кварца

Перед тем как углубиться в детали, вот пять самых важных факторов для оценки. Используйте этот список для быстрой проверки при сравнении моделей:

- Конструкция станка: Моноблок против традиционной сварной рамы. Более тяжелая цельная рама необходима для минимизации вибраций и предотвращения сколов.

- Конфигурация осей: 3-оси против 5-осей с ЧПУ. Выбор полностью зависит от необходимости выполнения сложных, изогнутых или фигурных резов под углом.

- Диск и шпиндель: Мощность (л.с.), диапазон оборотов и совместимость дисков. Кварц требует высокой мощности шпинделя (20 л.с.+) и правильного типа алмазного диска для предотвращения перегрева и обеспечения чистого реза.

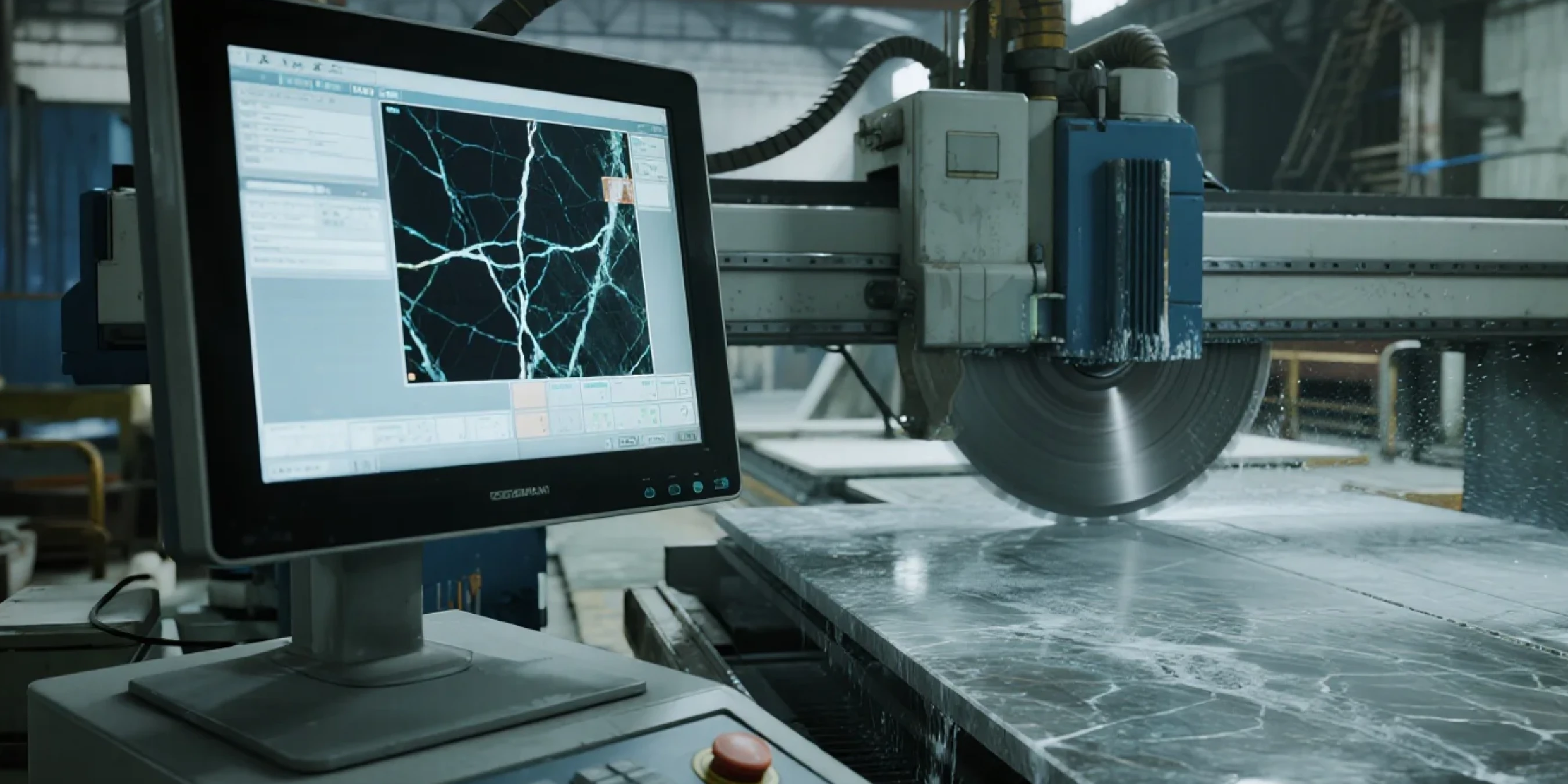

- Программное обеспечение и автоматизация: Простота использования и ключевые функции. Современное ПО с функциями, такими как цифровая фотография плиты, может значительно сократить отходы и время настройки.

- Стол и поддержка: Обработка материала и стабильность. Гидравлический стол с наклоном и вращением необходим для безопасной и эффективной работы с крупными кварцевыми плитами.

Шаг 1: Соответствие конструкции станка вашим стандартам качества

Основа идеального реза — это конструкционная целостность станка. Для такого плотного и хрупкого материала, как кварц, любая вибрация во время резки передается непосредственно на диск, что приводит к сколам, микротрещинам и плохому качеству поверхности.

Почему конструкция моноблок предпочтительнее для резки кварца

Мостовой станок-моноблок, изготовленный из тяжелого цельного основания и портала из чугуна или стали, обеспечивает превосходную жесткость. Такая конструкция гораздо эффективнее гасит вибрации, чем традиционные станки с болтовыми или сварными рамами. По опыту DINOSAW, производители, использующие наши моноблочные станки, отмечают снижение сколов на кромках сложных сортов кварца до 70%.

Стабильность обеспечивает постоянный путь реза алмазного диска. Это критически важно для получения острых, чистых кромок, необходимых для премиальных проектов столешниц.

Наклон и вращение стола: обязательные функции для эффективной работы с плитами

Работа с плитой кварца весом 600 фунтов — это не только риск для безопасности, но и серьезное узкое место в производстве. Мостовой станок с гидравлическим наклонным столом (обычно 0-85°) позволяет легко загружать плиты прямо с А-рамы. В сочетании с вращающимся столом на 90° или 360° оператор может позиционировать плиту для нескольких резов без необходимости использования крана или дополнительной рабочей силы после начальной загрузки.

Эта функция сама по себе может сократить время обработки плиты более чем на 50% и значительно снизить риск дорогостоящих поломок плит.

Шаг 2: Выбор осей — 3-оси против 5-осей для обработки кварца

Количество «осей» определяет диапазон движений станка и сложность выполняемых резов. Это один из самых значимых факторов, влияющих на цену и возможности оборудования.

Когда достаточно 3-осевого станка: для прямых резов и простых углов

3-осевой мостовой станок работает по осям X (длина), Y (ширина) и Z (глубина). Он отлично подходит для стандартной обработки столешниц, обеспечивая точные прямые резы. Большинство 3-осевых станков также оснащены наклонной головкой (часто считается 4-й, ручной или полуавтоматической осью) для выполнения угловых резов 0-45° для стандартных профилей кромок. Если ваш бизнес ориентирован на массовое производство стандартных прямоугольных или Г-образных столешниц с простыми кромками, надежный 3-осевой станок — экономичный и эффективный выбор.

Почему 5-осевой ЧПУ — будущее для премиальных кварцевых столешниц

Настоящий 5-осевой мостовой станок с ЧПУ добавляет две вращательные оси (A и C), позволяя диску одновременно наклоняться и вращаться. Это открывает широкие возможности для индивидуальной обработки кварца. С 5-осевым станком вы сможете легко выполнять сложные криволинейные резы для островков, раковин и душевых поддонов, а также сложные угловые резы для водопадных кромок и утолщенных фартуков — всё в одной автоматизированной программе. Как сообщает Институт натурального камня, спрос на индивидуальные дизайны в жилых и коммерческих проектах растет. Это делает 5-осевой станок стратегической инвестицией для будущего вашего бизнеса.

Для наглядности вот прямое сравнение:

| Характеристика | 3-осевой мостовой станок | 5-осевой мостовой станок с ЧПУ |

|---|---|---|

| Основное назначение | Прямые резы, углы 90°, простые углы 45° | Сложные кривые, фигурные формы, резы под любым углом |

| Автоматизация | Полуавтомат; требуется ручная настройка углов | Полная автоматизация; программирование через CAD/CAM |

| Лучше всего для | Массовое производство стандартных столешниц | Индивидуальные, премиальные жилые и коммерческие проекты |

| Ключевое преимущество | Низкая начальная стоимость, простота эксплуатации | Максимальная универсальность, меньше ручного труда, более прибыльные заказы |

| Наша рекомендация | - | 5-осевой мостовой станок для гранита, мрамора, кварца |

Шаг 3: Подробный анализ технических характеристик — что важно для кварца

После выбора конструкции и конфигурации осей технические детали определяют ежедневную производительность станка.

Мощность шпинделя (л.с.) и обороты: поиск оптимального значения

Кварц значительно тверже и абразивнее многих натуральных камней. Для эффективной резки требуется двигатель шпинделя достаточной мощности. Мы рекомендуем минимум 20 л.с. (15 кВт) для основного производственного станка. Это обеспечивает поддержание оптимальной скорости вращения диска (об/мин) даже при высокой нагрузке, предотвращая замедление и появление сколов или перегрев связующих смол в кварце. Не менее важен преобразователь частоты (VFD), позволяющий регулировать обороты шпинделя. Типичный диапазон 1 000–3 000 об/мин обеспечивает гибкость для подбора скорости диска к диаметру и бренду кварца, о чем мы поговорим в разделе тестирования параметров.

Диск — основа вашего бизнеса: выбор правильного алмазного диска

Лучший мостовой станок бесполезен без правильного диска. Для кварца необходимо использовать алмазный диск, специально разработанный для искусственного камня. Такие диски обычно имеют:

- Более твердая металлическая связка: Она удерживает алмазные частицы, и более твердая связка необходима для противостояния абразивности кварца, обеспечивая долгий срок службы диска.

- Специальная конструкция сегментов: Ищите диски с узкими пазами «J-образной» или «замочной» формы. Они предназначены для снижения напряжения при резке и улучшения охлаждения, что важно для предотвращения перегрева смолы.

- Высококачественные алмазы: Концентрация и качество алмазов напрямую влияют на скорость резки и качество поверхности.

При резке кварца всегда рекомендуется выбирать правильный алмазный диск, специально предназначенный для искусственного камня, для достижения оптимальных результатов.

Как подобрать идеальные параметры резки: 4-шаговый метод тестирования

Нет единственного «волшебного числа» для параметров резки кварца, поскольку разные бренды (Caesarstone, Silestone и др.) имеют немного разные составы. Лучшей практикой является проведение систематического теста на обрезке материала, который вы будете резать.

Начальные безопасные настройки:

Всегда начинайте с консервативных настроек, рекомендованных производителем диска. Если рекомендаций нет, безопасной отправной точкой для диска 16 дюймов (400 мм) на кварце 3 см являются:

- Скорость шпинделя (об/мин): ~1 800 об/мин

- Скорость подачи (скорость резки): 80–100 дюймов/минуту (~2–2,5 метра/минуту)

Процесс тестового реза:

На обрезке материала из той же плиты выполните прямой рез длиной примерно 2 фута (50–60 см). Этого достаточно для точной оценки работы.

Оценка реза:

Используйте три способа для оценки тестового реза:

- Визуально: Осмотрите верхнюю и нижнюю кромки реза. Есть ли сколы? Кромка гладкая или видны отклонения диска?

- На слух: Идеален ровный, постоянный гул. Громкий, пронзительный визг может означать слишком высокие обороты или слишком быструю подачу для данного материала.

- Измерение (амперметр): Проверьте амперметр станка во время реза. Двигатель должен работать примерно на 75–90% полной нагрузки. Это «золотая середина» для эффективности и долговечности. Если ток слишком мал — резка слишком медленная; если скачет или достигает 100% — двигатель перегружен.

Стратегия корректировки:

На основе оценки корректируйте по одному параметру:

- Если появляются сколы: Первым делом уменьшите скорость подачи на 10–15%. Это даст алмазным сегментам больше времени для чистого реза материала.

- Если рез идеален, но ток мал: Постепенно увеличивайте скорость подачи на 10% до достижения оптимального диапазона 75–90% по амперметру. Это максимизирует производительность без потери качества.

- Если двигатель перегружен (высокий ток): Немедленно уменьшите скорость подачи. Это критически важно для предотвращения повреждения двигателя и диска.

Шаг 4: За пределами станка — программное обеспечение, обслуживание и поддержка

Современный мостовой станок — это не только оборудование. Программное обеспечение и четкий план обслуживания критически важны для долгосрочного успеха.

Удобное ПО с ЧПУ: от фото к траектории

Для станков с ЧПУ важно интуитивное программное обеспечение. Ищите системы с функцией фотографии плиты (также называют «slabsmith» или «фотограмметрия»). Эта технология позволяет сделать высококачественное фото плиты, загрузить его в программу и затем цифрово разместить детали, чтобы идеально их вложить, избегая трещин и подбирая рисунок прожилок.

Согласно анализу рынка Grand View Research, выход материала — главный вопрос для производителей, и эта технология напрямую решает его, снижая отходы.

Обязательный чек-лист по обслуживанию мостового станка

Регулярное обслуживание — лучший способ обеспечить точность и предотвратить дорогостоящие простои. Используйте этот простой список:

Ежедневно:

- Очищайте станок от шлама и каменной пыли.

- Проверяйте алмазный диск на видимые повреждения или потерю сегментов.

- Убедитесь, что все защитные кожухи и аварийные остановы работают.

Еженедельно:

- Смазывайте все линейные направляющие и движущиеся части согласно инструкции производителя.

- Очищайте систему рециркуляции и фильтрации воды.

- Проверяйте натяжение и состояние всех ремней.

Ежемесячно:

- Проверяйте уровень и прямоугольность станка и портала.

- Осматривайте все электрические соединения и кабели на износ.

- Очищайте главный шпиндель и проверяйте состояние фланца диска.

Для более подробных инструкций обратитесь к нашему подробному руководству по устранению неисправностей мостового станка

Заключение: ваш следующий шаг к идеальной резке кварца

Выбор правильного мостового станка для кварца — стратегическое решение, напрямую влияющее на качество, эффективность и прибыльность вашей мастерской. Отдавая приоритет жесткой конструкции моноблока, выбирая подходящую конфигурацию осей для ваших бизнес-задач и разбираясь в ключевых технических характеристиках, вы сможете сделать грамотную инвестицию.

Помните, что станок — лишь часть успеха. Использование правильных алмазных дисков и системный подход к подбору параметров резки столь же важны. Следуя изложенной в этом руководстве схеме, вы сможете уверенно выбрать станок, который станет надежным сердцем вашего бизнеса по обработке кварца на долгие годы.

Часто задаваемые вопросы (FAQ)

Какой размер диска лучше всего подходит для резки кварцевых столешниц толщиной 3 см?

Оптимальный размер диска для кварца толщиной 3 см (1-1/4") — обычно 16 дюймов (400 мм) или 18 дюймов (450 мм) в диаметре. Такой размер обеспечивает оптимальный баланс глубины реза, стабильности и скорости поверхности (SFM). Диск 16 дюймов на станке с двигателем 20 л.с. позволяет эффективно резать 3-сантиметровый материал за один проход, сохраняя необходимую жесткость для предотвращения отклонения диска и сколов.

Как предотвратить сколы кварца при резке на мостовом станке?

Чтобы избежать сколов, необходимо уделить внимание четырем ключевым аспектам. Во-первых, используйте качественный мостовой станок-моноблок для устранения вибраций. Во-вторых, применяйте алмазный диск, специально предназначенный для кварца, с твердой связкой. В-третьих, убедитесь, что фланцы диска чистые и правильно затянуты для максимальной стабильности. И, наконец, используйте описанный выше 4-шаговый метод тестирования для подбора оптимальной, более медленной скорости подачи для конкретного материала и обеспечьте достаточный поток чистой воды для охлаждения диска.

Может ли 3-осевой мостовой станок резать углы 45 градусов для водопадных кромок?

Да, большинство современных 3-осевых мостовых станков имеют головку, которая может наклоняться от 0 до 45 градусов (или больше), позволяя выполнять идеальные резы под углом для водопадных кромок и фартуков. Хотя 5-осевой станок с ЧПУ может автоматизировать этот процесс вместе с кривыми, 3-осевой станок вполне способен создавать качественные угловые кромки для прямолинейных работ, что делает его отличным вариантом для многих производственных мастерских. Для более сложных проектов вам также может быть интересно наше руководство по выбору мостового станка для гранита.

В чем основное отличие мостового станка от портального?

Главное отличие — в конструкции и движении. В мостовом станке «мост», на котором закреплена режущая головка, перемещается по двум рельсам (ось Y), а сама головка движется вдоль моста (ось X). В портальном станке вся конструкция портала, опирающаяся на ноги с обеих сторон, перемещается по всей длине стола, что чаще встречается в крупном промышленном оборудовании для резки блоков.

Сколько мощности (л.с.) действительно нужно мостовому станку для кварца?

Для профессиональной обработки кварца настоятельно рекомендуется двигатель шпинделя мощностью не менее 20 л.с. (15 кВт). Плотность и твердость кварца требуют значительного крутящего момента для поддержания скорости диска во время резки. Недостаточно мощный двигатель (например, 10–15 л.с.) будет вынужден работать на низких скоростях подачи, постоянно испытывать перегрузку и чаще приводить к сколам из-за замедления диска во время реза, увеличивая нагрузку на кромку камня.

Нужна ли вода при резке кварца?

Безусловно. Резка кварца — это влажный процесс, и непрерывный, обильный поток воды обязателен. Вода выполняет две важные функции: охлаждает алмазный диск, предотвращая его засаливание и перегрев металлической связки, а также подавляет опасную пыль кристаллического кремнезема. Согласно стандартам безопасности труда, на которые ссылаются такие организации, как OSHA, влажная резка — основной инженерный способ защиты работников от силикоза.

Как часто нужно калибровать мостовой станок?

Калибровку мостового станка следует проверять ежемесячно в рамках регулярного обслуживания. Однако полную профессиональную перекалибровку рекомендуется проводить не реже одного раза в год или при обнаружении снижения точности реза (например, резы не идеально прямые, угловые кромки не совпадают). После перемещения станка или серьезного столкновения также необходима немедленная проверка калибровки.

Можно ли резать кривые на мостовом станке?

Да, но только на 5-осевом мостовом станке с ЧПУ. Обычный 3-осевой станок может выполнять только прямые резы. 5-осевой станок использует вращающуюся головку и продвинутое ПО для одновременного управления осями X, Y, Z, A и C, позволяя плавно и точно следовать криволинейной траектории. Эта возможность необходима для изготовления индивидуальных кухонных островков, круглых столешниц или душевых поддонов.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский