Здравствуйте, это Лиззи из DINOSAW (не робот). Какую машину (модель) вы хотите? Пожалуйста, напишите нам в WhatsApp сейчас

Полное руководство по выбору шлифовального станка для камня. Сравните характеристики промышленного и мастерского оборудования, требования к мощности, стандарты безопасности. Включены экспертные технические рекомендации.

Выбор подходящего шлифовального станка для камня зависит от трех ключевых факторов: объема производства, типов обрабатываемого камня и организации рабочего пространства. Это руководство предоставляет точные технические характеристики для каждого сценария, чтобы вы могли выбрать правильное оборудование, не запутываясь в технических деталях. Важно знать заранее: для промышленных операций требуются системы мощностью 15-50HP для непрерывного производства, а для мастерских подходят станки мощностью 1-10HP для работы по проектам. Неправильный выбор приведет к потере времени, денег и возможным проблемам с соблюдением требований безопасности. Мы разложим все по простым схемам принятия решений, исходя из ваших конкретных потребностей. Независимо от того, открываете ли вы новое производство или модернизируете существующее оборудование, к концу этого руководства вы будете точно знать, что покупать.

Категории шлифовального оборудования для камня и технические характеристики

Быстрое руководство по выбору: промышленное или мастерское оборудование

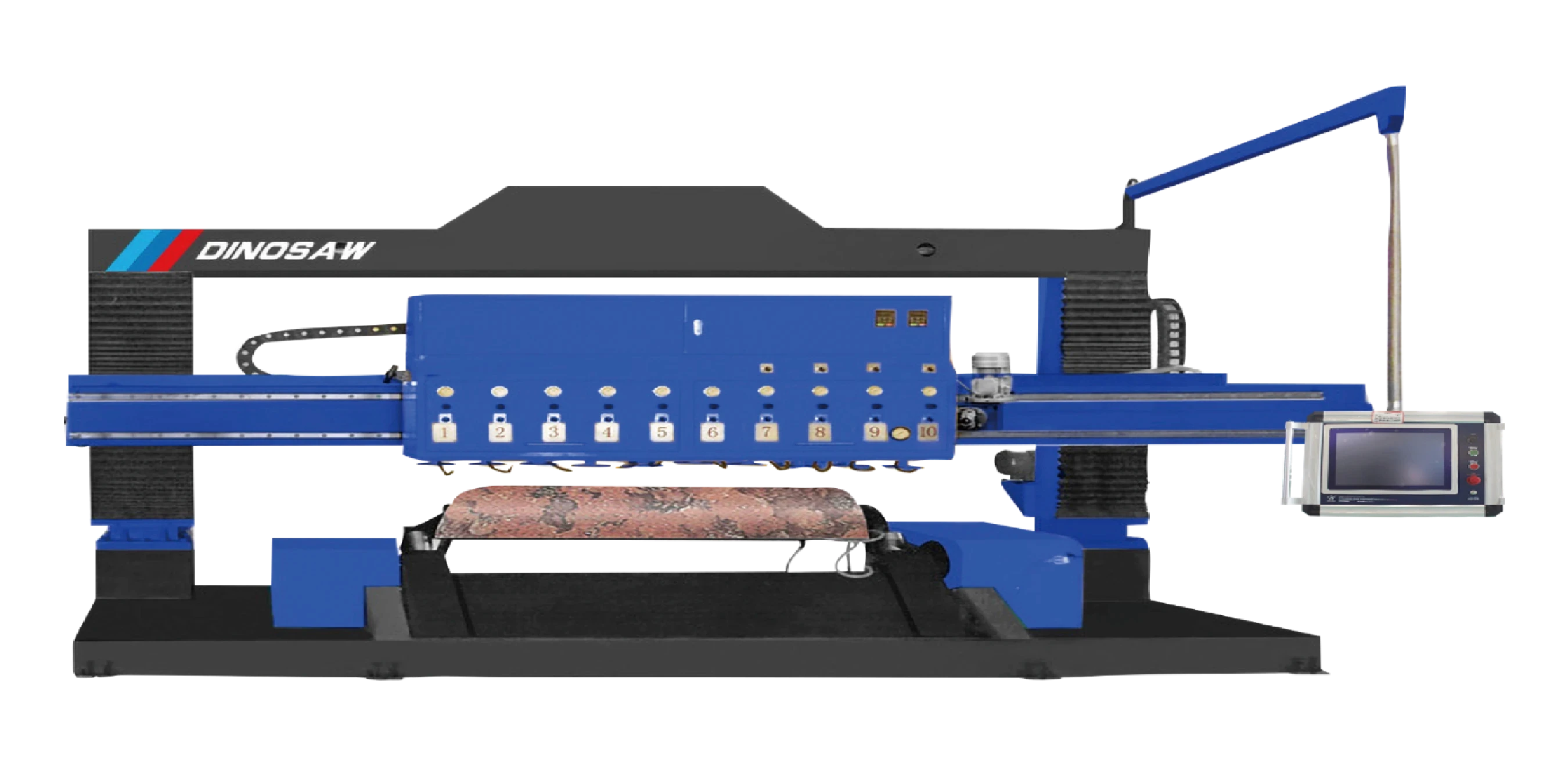

- Если вы обрабатываете более 50 плит в неделю: вам нужны промышленные системы с двигателями 15-50HP. Они обеспечивают непрерывную работу без перегрева и снижения производительности.

- Если вы обрабатываете менее 20 плит в неделю: мастерские станки с двигателями 1-10HP справятся с вашим объемом эффективно. Они дешевле и используют стандартные электрические подключения.

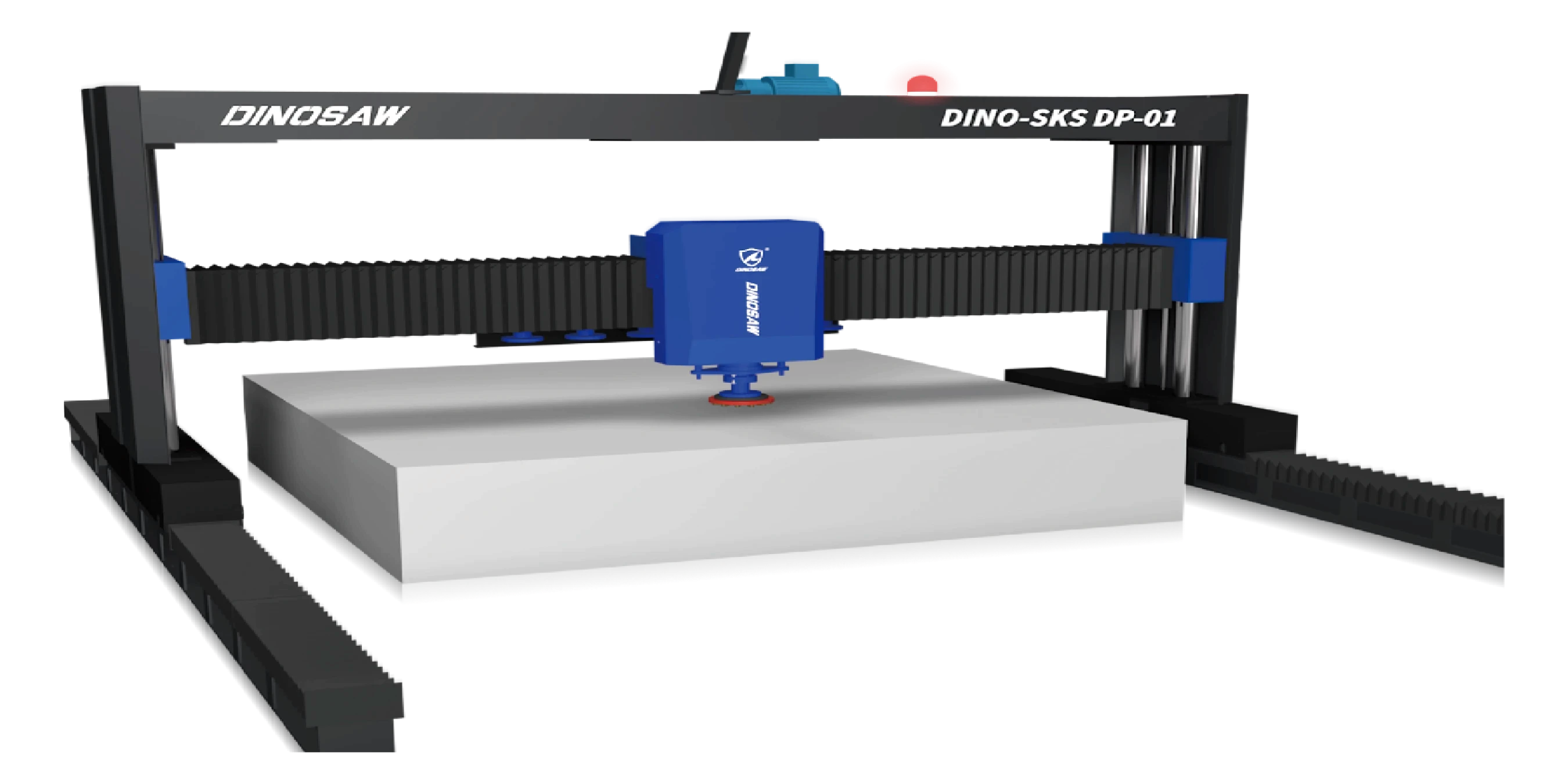

- Если вам нужна гибкость и автоматизация: CNC-системы с автоматической сменой инструмента объединяют оба преимущества. Один станок выполняет грубую шлифовку и финальную полировку, экономя место и затраты на персонал.

- Если вы планируете расширение: начните с модульных систем, которые позволят добавить автоматизацию позже. Это поможет избежать проблемы "слишком мало слишком рано", когда приходится дорого менять оборудование.

Требования к мощности и безопасности — просто о сложном

- Для гранита и кварца: требуется минимум 15HP для стабильных результатов. Меньшая мощность приводит к перегреву, плохому качеству поверхности и быстрому износу инструмента. Для безопасности необходимы системы пылеудаления, соответствующие требованиям OSHA.

- Для мрамора и известняка: 5-10HP достаточно для обработки этих мягких материалов. Главное — использовать более мягкое давление, чтобы избежать повреждений, а не увеличивать мощность.

- Для соблюдения норм безопасности: обязательно наличие системы пылеудаления, соответствующей стандартам CDC/NIOSH — это не обсуждается. Ищите системы с интегрированным водяным охлаждением и эффективностью фильтрации 99,9%.

- Для стабильного качества: системы непрерывной калибровки обеспечивают точность ±0,5 мм на больших плитах. Это исключает ручную шлифовку и переделки, которые снижают прибыльность.

Доступна техническая консультация: Нужна помощь в подборе оптимальных характеристик для вашего проекта по шлифовке камня? Наши специалисты по оборудованию готовы проконсультировать вас в WhatsApp.

Простой выбор шлифовальных кругов

- Для грубой обработки: металлические алмазные круги служат в 3-5 раз дольше, чем круги на связке из смолы при работе с твердыми материалами. Начинайте с зернистости 30-50 для снятия основного слоя.

- Для финишной обработки: круги на смоляной связке обеспечивают лучшее качество поверхности и меньшее тепловыделение. Необходимы для мрамора и других термочувствительных камней.

- Для планирования последовательности зернистости: следуйте проверенным прогрессиям — не пропускайте зерна, иначе появятся царапины, которые будет сложно удалить. Ознакомьтесь с нашим руководством по последовательности зернистости для конкретных рекомендаций.

- Для автоматической смены инструмента: CNC-системы работают с разными типами кругов без ручного вмешательства. Это обеспечивает стабильность и значительно ускоряет производство.

Решения для шлифовки камня с учетом его типа

Обработка твердых камней: что важно

- Для обработки гранита: необходимы системы контроля давления, предотвращающие перегрев. Избыточное тепло вызывает микротрещины, которые портят дорогие плиты.

- Для стабильных результатов: автоматический контроль давления исключает ручные ошибки, приводящие к появлению разводов и неровной поверхности.

- Для исключения ошибок оператора: роботизированные системы поддерживают идеальное давление и скорость на сложных контурах поверхности. Больше никаких проблем с обучением или качеством из-за неопытных сотрудников.

- Для сложностей с искусственным камнем: переменная твердость в кварце требует адаптивных параметров шлифовки. Ознакомьтесь с нашим руководством по полировке для конкретных техник, подходящих к продукции разных производителей.

Обработка мягких камней: деликатный подход

- Для мрамора и известняка: используйте меньшее давление и специализированные инструменты. Эти материалы легко царапаются и пачкаются, поэтому аккуратность важнее скорости.

- Для создания текстуры: алмазные абразивные щетки формируют равномерную поверхность без глубоких царапин, портящих внешний вид.

- Для автоматической смены параметров: CNC-системы автоматически регулируют скорость и давление при смене типа камня. Больше никаких ручных расчетов и догадок.

- Для кислоточувствительных камней: используйте отдельные водяные системы, чтобы избежать загрязнения, вызывающего травление и изменение цвета.

Специализированные технологии шлифовки камня

Руководство по оборудованию для обработки кромок

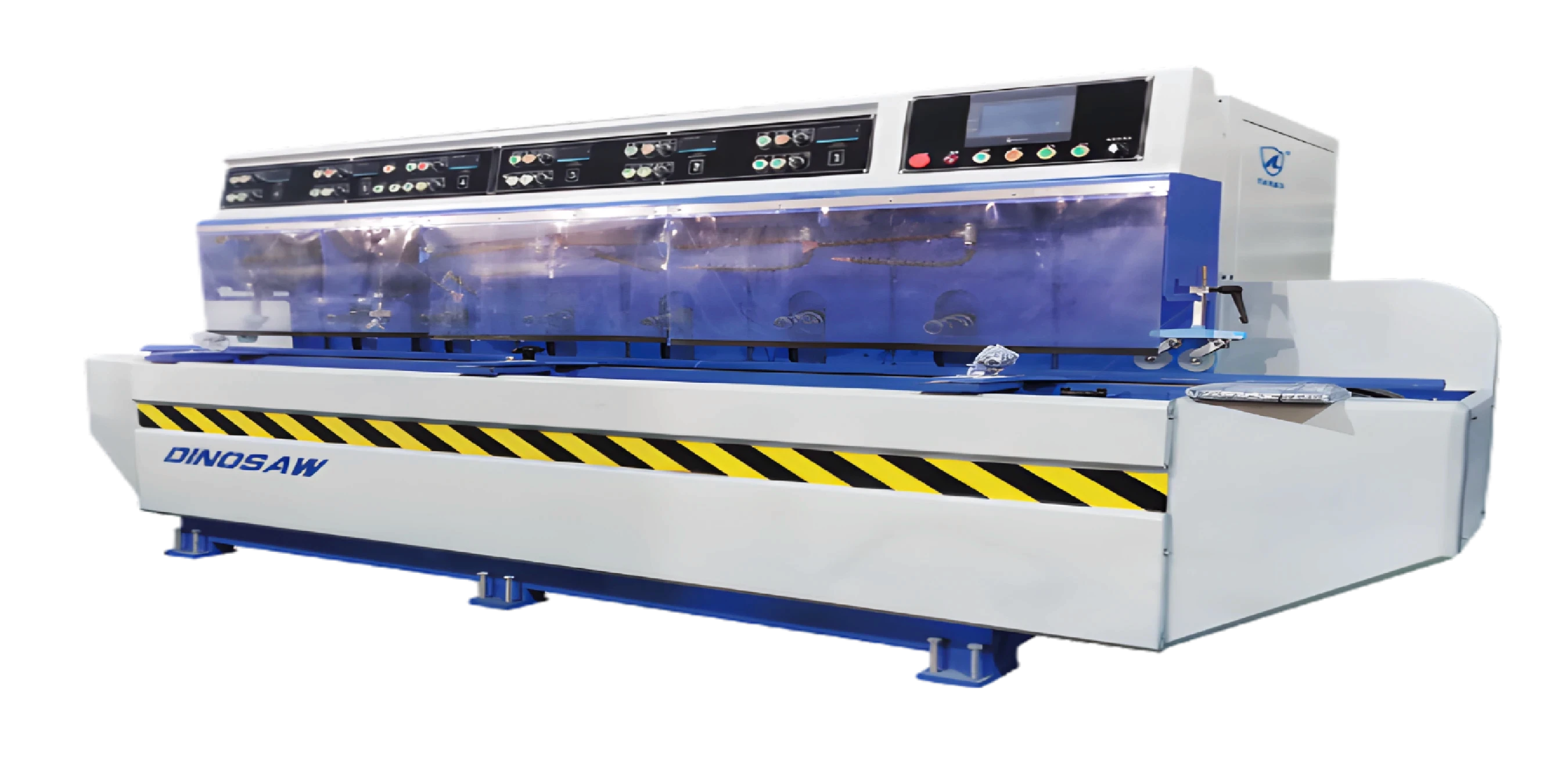

- Для стандартных профилей кромки: Автоматические станки для шлифовки кромки поддерживают допуск ±0,1 мм без требований к квалификации оператора.

- Для кромки типа "буллноз": Специализированные станки для буллноз обрабатывают различные радиусы стабильно, исключая ручную доработку.

Для комбинации стекла и камня: двухматериальные станки автоматически регулируют параметры при смене

материалов. Ознакомьтесь с современными системами обработки кромки, которые эффективно работают с обоими материалами.

Оптимизация срока службы инструмента при обработке кромок зависит от правильного выбора и обслуживания алмазных кругов. Круги на металлической связке обеспечивают длительный срок службы при прямолинейной шлифовке, а круги на смоляной связке дают превосходную отделку для декоративных профилей. Регулярное обслуживание и правка кругов поддерживают эффективность резки и предотвращают дефекты поверхности.

Решения для обработки криволинейных поверхностей

- Для криволинейных поверхностей: стандартное плоское шлифовальное оборудование не подойдет. Вам нужны специализированные станки, предназначенные для обработки кривых форм.

- Для плит арочной формы: специализированные системы полировки арок используют гибкие шлифовальные головки, которые автоматически повторяют криволинейные поверхности.

- Для сложных 3D-форм: Многоосевые CNC-полировальные роботы обрабатывают скульптурные элементы и архитектурные детали, которые невозможно выполнить вручную.

Контроль качества криволинейных поверхностей требует специализированных методов измерения и оборудования, предназначенного для проверки точности размеров на неплоских поверхностях. Цифровые системы сканирования и измерения обеспечивают полную документацию качества для сложных геометрий, гарантируя соответствие проектным требованиям и стандартам монтажа.

Критерии выбора и внедрения шлифовального станка для камня

Избегайте распространенных ошибок

- Не занижайте требования к мощности: недостаточно мощное оборудование приводит к перегреву, плохому качеству поверхности и постоянным проблемам. Лучше иметь запас мощности на 20% больше, чем вы считаете нужным.

- Не экономьте на пылеудалении: слабые системы приводят к нарушениям санитарных норм и повреждению оборудования из-за накопления пыли. Здесь не стоит экономить.

- Не забывайте о будущем росте: оборудование сроком службы 10+ лет должно справляться с объемом больше, чем сегодня. Планируйте рост минимум на 50%.

Возможности для будущего расширения должны учитываться при первоначальном выборе оборудования, особенно в части электроснабжения, требований к площади и интеграции с автоматизированными системами обработки. Модульные конструкции оборудования обеспечивают гибкость для увеличения производительности без полной замены системы.

Начало работы: основы установки

- Требования к электроснабжению: большинство промышленных систем требуют трехфазного питания с правильным расчетом нагрузки. Соблюдайте электростандарты для безопасной установки.

- Вложения в обучение: заложите бюджет на полноценное обучение операторов. Плохая подготовка приводит к поломкам оборудования и проблемам с безопасностью, которые обходятся дороже самого обучения.

- Планирование обслуживания: с первого дня организуйте график профилактического обслуживания. Регулярное обслуживание предотвращает дорогостоящие поломки и продлевает срок службы оборудования.

- Проверка качества: во время начальной настройки обрабатывайте тестовые образцы для установления базовых параметров. Документируйте все для дальнейших ссылок и устранения неисправностей.

Готовы повысить эффективность обработки камня? Получите персональные рекомендации по оборудованию и выгодные цены через консультацию в WhatsApp с нашими специалистами.

Часто задаваемые вопросы

Какие требования к мощности для промышленных операций по шлифовке камня?

Для промышленных операций обычно требуются шлифовальные системы мощностью 15-50HP. Требования к мощности зависят от твердости материала, объема производства и методов обработки. Для обработки гранита необходима мощность 25-50HP для непрерывной работы, а мрамор и более мягкие камни можно эффективно обрабатывать на системах 15-25HP. Отраслевые стандарты рекомендуют увеличивать мощность двигателя на 20-30% для компенсации переменных нагрузок и обеспечения стабильной работы в периоды пикового спроса.

Как выбрать между металлическими и смоляными шлифовальными кругами?

Металлические круги лучше подходят для твердых материалов, а смоляные — для мягких камней. Металлическая связка обеспечивает длительный срок службы инструмента и агрессивное резание, что идеально для обработки гранита и искусственного кварца. Такие круги дольше сохраняют остроту режущей кромки и устойчивы к износу при высоком давлении. Круги на смоляной связке обеспечивают превосходную отделку поверхности и более мягкое воздействие, что идеально для мрамора, известняка и кислоточувствительных материалов. Выбор также зависит от методов охлаждения: для металлических кругов обязательно водяное охлаждение для предотвращения глазирования и поддержания эффективности резки.

Какие требования к безопасности важны при шлифовке камня?

Контроль пыли кремнезема и соблюдение стандартов OSHA — ключевые требования безопасности. Воздействие кристаллического кремнезема должно оставаться ниже \(50 \mu g / m^{3}\) согласно федеральным нормам. Для этого необходимы интегрированные системы пылеудаления с эффективностью фильтрации не менее 99,9% и правильным водяным охлаждением для подавления пыли. Защитные кожухи должны соответствовать стандарту OSHA 1926.303, скорость круга не должна превышать допустимую, а операторы должны использовать средства защиты дыхания и проходить обучение по безопасности. Регулярный мониторинг качества воздуха и техническое обслуживание оборудования обеспечивают постоянное соответствие требованиям.

В чем разница между мастерским и промышленным шлифовальным оборудованием?

Промышленные системы обеспечивают большую мощность, автоматизацию и возможность непрерывной работы. Мастерское оборудование (1-10HP) подходит для периодического использования и небольших объемов, а промышленные системы (15-50HP) — для непрерывной работы и больших объемов. Промышленное оборудование оснащено автоматической сменой инструмента, роботизированными функциями и интегрированными системами контроля качества. Мастерские системы ориентированы на гибкость и экономичность для индивидуального производства. Разница в инвестициях обычно составляет от $50,000-150,000 для мастерских систем до $200,000-500,000 для промышленной автоматизации.

Как обеспечить стабильное качество при обработке разных типов камня?

Автоматическое управление параметрами и правильный выбор инструмента обеспечивают стабильные результаты. CNC-системы шлифовки с материалоспецифическим программированием автоматически регулируют давление, скорость и подачу для разных типов камня. Системы непрерывной калибровки контролируют изменения толщины и вносят корректировки в реальном времени для поддержания точности в пределах ±0,5 мм. Правильное обслуживание кругов, регулярная калибровка и документированные параметры обработки обеспечивают воспроизводимые результаты. Современные системы хранят профили материалов для оптимизации условий обработки конкретных сортов и марок камня.

Какой ROI можно ожидать от инвестиций в автоматизированное шлифовальное оборудование?

Срок окупаемости обычно составляет 18-36 месяцев в зависимости от объема производства. Автоматизированные системы сокращают затраты на персонал на 40-60% и увеличивают производительность на 200-300% по сравнению с ручными операциями. Улучшение качества снижает количество переделок с 5-8% до менее 2%, а стабильный выпуск позволяет устанавливать премиальные цены на высококачественную продукцию. Повышение энергоэффективности на 15-25% снижает эксплуатационные расходы, а улучшение безопасности уменьшает страховые и юридические издержки. В расчет полной стоимости владения следует включать рост производительности, улучшение качества и снижение потребности в контроле.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский