Hola, soy Lizzy de DINOSAW (no soy un robot). ¿Qué máquina (modelo) deseas? Por favor contáctanos por WhatsApp ahora

Guía completa para seleccionar máquinas pulidoras de piedra. Compara especificaciones de equipos industriales y de taller, requisitos de potencia, estándares de seguridad. Incluye asesoramiento técnico experto.

Elegir la máquina pulidora de piedra adecuada depende de tres factores clave: tu volumen de producción, los tipos de piedra que procesas y la configuración de tu espacio de trabajo. Esta guía te proporciona las especificaciones exactas que necesitas para cada escenario, para que puedas elegir el equipo correcto sin perderte en tecnicismos. Lo que debes saber de entrada: las operaciones industriales requieren sistemas de 15-50HP para producción continua, mientras que los talleres funcionan bien con máquinas de 1-10HP para trabajos por proyecto. Una mala elección te cuesta tiempo, dinero y posibles problemas de cumplimiento de seguridad. Lo desglosaremos en árboles de decisión simples según tus necesidades específicas. Ya sea que estés montando una nueva instalación o actualizando equipos existentes, al final de esta guía sabrás exactamente qué comprar.

Categorías de Equipos Pulidores de Piedra y Especificaciones Técnicas

Guía Rápida de Decisión: Industrial vs Taller

- Si procesas más de 50 placas por semana: Necesitas sistemas de grado industrial con motores de 15-50HP. Estos soportan operación continua sin sobrecalentamiento ni caídas de rendimiento.

- Si procesas menos de 20 placas por semana: Las máquinas de nivel taller con motores de 1-10HP manejarán tu volumen eficientemente. Cuestan menos de entrada y usan conexiones eléctricas estándar.

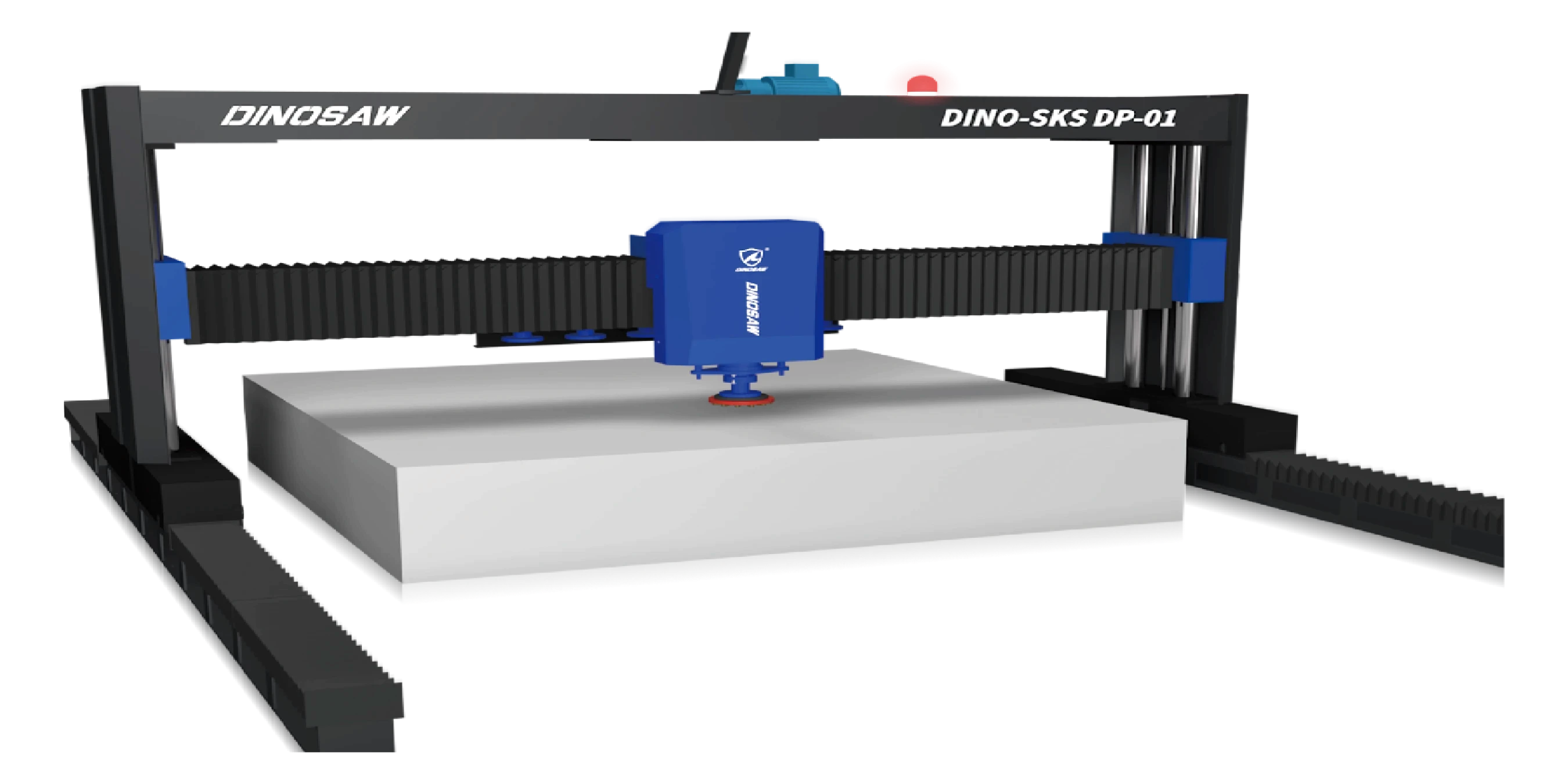

- Si necesitas flexibilidad y automatización: Sistemas controlados por CNC con cambio automático de herramienta te ofrecen lo mejor de ambos mundos. Una sola máquina realiza desde el desbaste hasta el pulido final, ahorrando espacio y costes de mano de obra.

- Si planeas crecer: Comienza con sistemas modulares que te permitan añadir automatización después. Así evitas el problema de "demasiado pequeño demasiado pronto" que obliga a reemplazos costosos de equipos.

Requisitos de Potencia y Seguridad Simplificados

- Para granito y cuarzo: Necesitas mínimo 15HP para resultados consistentes. Menor potencia genera acumulación de calor, acabados deficientes y desgaste excesivo de herramientas. La seguridad exige sistemas de recolección de polvo que cumplan con OSHA.

- Para mármol y caliza: 5-10HP es suficiente para estos materiales más blandos. La clave es una presión de pulido más suave para evitar daños, no más potencia.

- Para cumplir con la seguridad: Debes tener recolección de polvo que cumpla con los estándares CDC/NIOSH - no es opcional. Busca sistemas con enfriamiento por agua integrado y eficiencia de filtración del 99,9%.

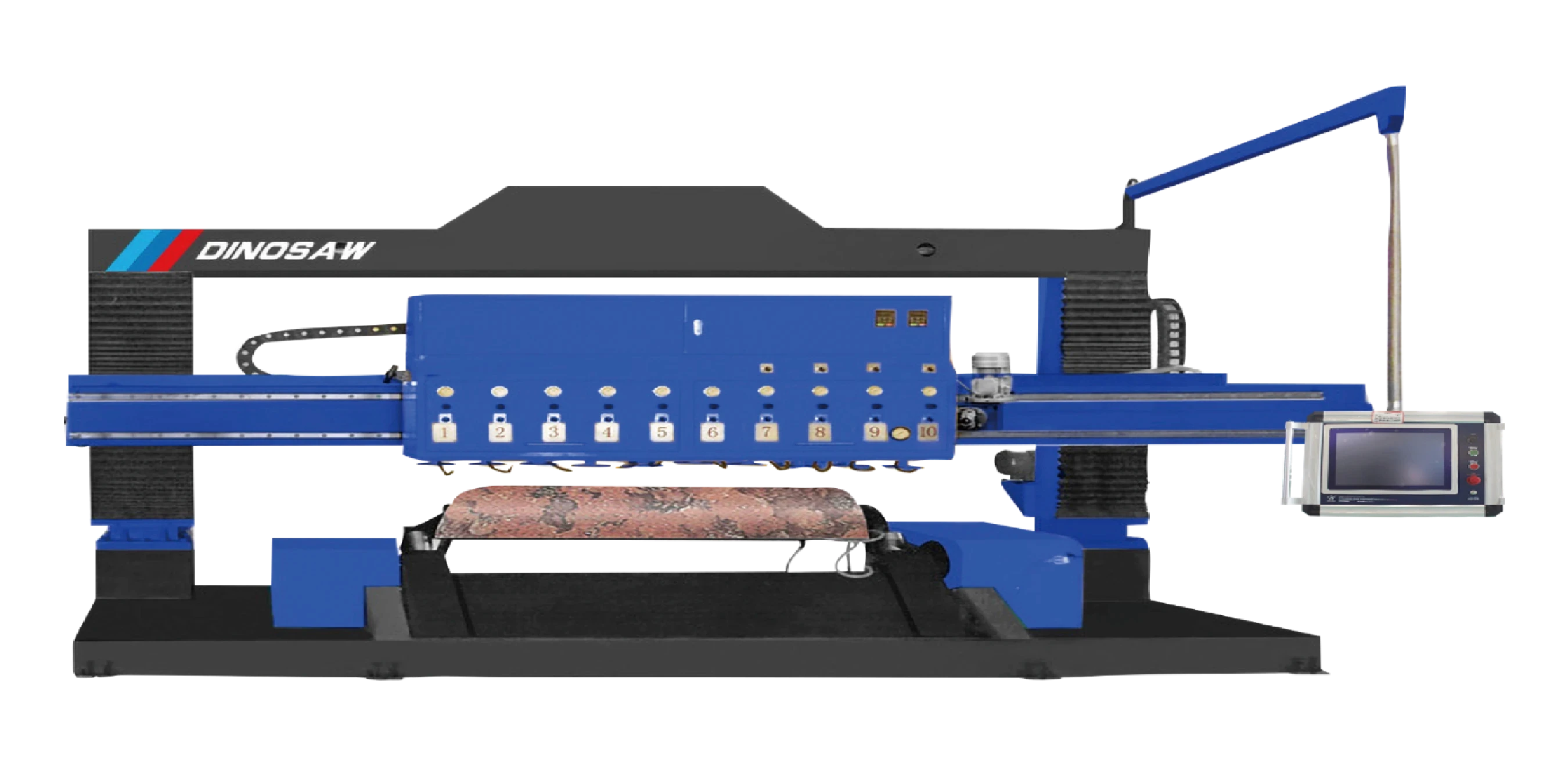

- Para calidad constante: Los sistemas de calibración continua mantienen una precisión de ±0,5mm en placas grandes. Esto elimina el lijado manual y el retrabajo que afectan la rentabilidad.

Consulta Técnica Disponible: ¿Necesitas ayuda para definir las especificaciones óptimas para tu proyecto de pulido de piedra? Nuestros expertos en equipos están disponibles por WhatsApp para consulta técnica personalizada.

Selección de Ruedas de Pulido Simplificada

- Para desbaste: Las ruedas de diamante con matriz metálica duran de 3 a 5 veces más que las de resina en materiales duros. Comienza con grano 30-50 para eliminación de material.

- Para acabados: Las ruedas de resina ofrecen mejor calidad superficial y menos generación de calor. Son esenciales para mármol y otras piedras sensibles al calor.

- Para la secuencia de granos: Sigue progresiones probadas - no saltes granos o crearás rayas que tardan más en eliminarse. Consulta nuestra guía sistemática de secuencia de granos para recomendaciones específicas.

- Para cambio automático de herramienta: Los sistemas CNC manejan varios tipos de rueda sin intervención manual. Esto mantiene la consistencia y acelera la producción significativamente.

Soluciones de Pulido Específicas para Cada Piedra

Procesamiento de Piedra Dura: Lo que Necesitas

- Para procesar granito: Necesitas sistemas de monitoreo de presión que eviten el sobrecalentamiento. Demasiado calor causa microfisuras que arruinan placas costosas.

- Para resultados consistentes: El control automático de presión elimina las variaciones manuales que generan marcas circulares y acabados irregulares.

- Para eliminar errores del operador: Los sistemas robóticos mantienen presión y velocidad perfectas en contornos variables. No más problemas de formación ni de calidad por operadores sin experiencia.

- Para retos con piedra artificial: Las zonas de dureza variable en cuarzo requieren parámetros de pulido adaptativos. Consulta nuestra guía de pulido para técnicas específicas según el fabricante.

Procesamiento de Piedra Blanda: Enfoque Suave

- Para mármol y caliza: Usa menor presión y herramientas especializadas. Estos materiales se rayan y manchan fácilmente, así que es mejor ir suave que rápido.

- Para crear texturas: Los cepillos abrasivos de diamante generan texturas uniformes sin rayas profundas que arruinan la apariencia.

- Para cambio automático de parámetros: Los sistemas CNC ajustan automáticamente velocidad y presión al cambiar de tipo de piedra. Sin cálculos manuales ni suposiciones.

- Para piedras sensibles a ácidos: Usa sistemas de agua separados para evitar contaminación que cause grabado y decoloración.

Tecnologías Especializadas de Pulido de Piedra

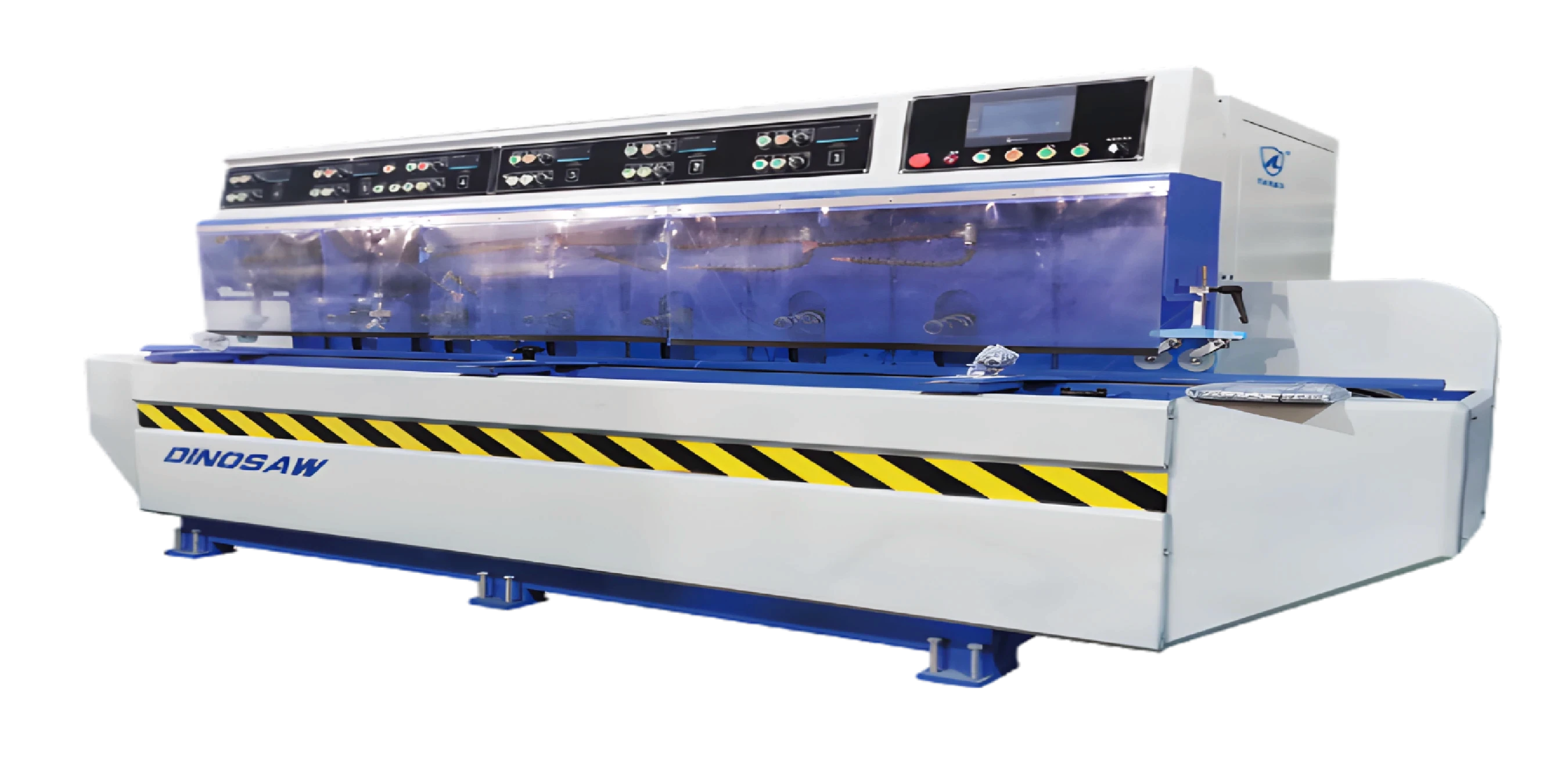

Guía de Equipos para Procesado de Bordes

- Para perfiles estándar de borde: Las máquinas automáticas de pulido de bordes mantienen tolerancias de ±0,1mm sin requerir habilidad del operador.

- Para bordes bullnose: Las máquinas dedicadas bullnose procesan varios radios de forma consistente, eliminando el trabajo manual de acabado.

Para combinación de vidrio y piedra: Las máquinas para doble material ajustan automáticamente los parámetros al cambiar de

material. Descubre sistemas avanzados de procesado de bordes que manejan ambos materiales eficientemente.

La optimización de la vida útil de la herramienta en el procesado de bordes depende de la selección y el acondicionamiento adecuado de la rueda de diamante. Las ruedas de matriz metálica ofrecen mayor duración para el pulido de bordes rectos, mientras que las de resina proporcionan acabados superiores en perfiles decorativos. El acondicionamiento y la rectificación regular de las ruedas mantienen la eficiencia de corte y previenen defectos superficiales.

Soluciones para Superficies Curvas

- Para superficies curvas: El equipo estándar de pulido plano no funciona. Necesitas máquinas especializadas diseñadas para geometría curva.

- Para placas en arco: Los sistemas dedicados de pulido de arco utilizan cabezales flexibles que siguen automáticamente las superficies curvas.

- Para formas 3D complejas: Robots de pulido CNC multieje procesan elementos escultóricos y detalles arquitectónicos que los métodos manuales no pueden lograr.

El control de calidad en superficies curvas requiere técnicas de medición especializadas y equipos diseñados para verificar la precisión dimensional en superficies no planas. Los sistemas de escaneo y medición digital proporcionan documentación completa de calidad para geometrías complejas, asegurando el cumplimiento con las especificaciones de diseño y requisitos de instalación.

Criterios de Selección e Implementación de Máquinas Pulidoras de Piedra

Evita Estos Errores Comunes

- No subestimes tus necesidades de potencia: Equipos con poca potencia generan problemas de calor, acabados deficientes y frustración constante. Mejor tener un 20% más de potencia de la que crees necesitar.

- No escatimes en recolección de polvo: Sistemas insuficientes generan violaciones sanitarias y daños en equipos por acumulación de polvo. No es el área donde ahorrar.

- No olvides el crecimiento futuro: El equipo que dure más de 10 años debe soportar más que el volumen actual. Planea para un crecimiento mínimo del 50%.

Las consideraciones para expansión futura deben influir en la selección inicial de equipos, especialmente en infraestructura eléctrica, requisitos de espacio y capacidad de integración con sistemas automatizados de manejo. Los diseños modulares ofrecen flexibilidad para ampliar capacidad sin reemplazar todo el sistema.

Primeros Pasos: Conceptos Básicos de Instalación

- Requisitos eléctricos: La mayoría de sistemas industriales requieren energía trifásica con cálculos de carga adecuados. Sigue los códigos eléctricos para una instalación segura.

- Inversión en formación: Destina presupuesto para capacitación integral de operadores. Una formación deficiente causa daños en equipos y problemas de seguridad que cuestan más que la formación misma.

- Planificación de mantenimiento: Establece programas de mantenimiento preventivo desde el primer día. El mantenimiento regular previene averías costosas y prolonga la vida útil del equipo.

- Verificación de calidad: Procesa muestras de prueba durante la instalación inicial para establecer parámetros base. Documenta todo para referencia futura y resolución de problemas.

¿Listo para mejorar tus capacidades de procesamiento de piedra? Obtén recomendaciones personalizadas de equipos y precios competitivos a través de consulta por WhatsApp con nuestros especialistas.

Preguntas Frecuentes

¿Qué requisitos de potencia se necesitan para operaciones industriales de pulido de piedra?

Las operaciones industriales normalmente requieren sistemas de pulido de 15-50HP. Los requisitos de potencia dependen de la dureza del material, volumen de producción y métodos de procesamiento. El procesamiento de granito demanda niveles de potencia más altos (25-50HP) para operación continua, mientras que el mármol y piedras más blandas pueden procesarse eficazmente con sistemas de 15-25HP. Los estándares industriales recomiendan sobredimensionar la capacidad del motor en un 20-30% para acomodar variaciones de carga y asegurar rendimiento constante en picos de demanda.

¿Cómo elegir entre ruedas de pulido metálicas y de resina?

Las ruedas metálicas destacan en materiales duros; las de resina funcionan mejor en piedras blandas. Las matrices metálicas ofrecen mayor vida útil y acción de corte agresiva, ideales para granito y cuarzo artificial. Mantienen bordes cortantes más tiempo y resisten el desgaste bajo aplicaciones de alta presión. Las ruedas de resina ofrecen acabados superficiales superiores y corte más suave, ideales para mármol, caliza y materiales sensibles a ácidos. La elección también depende del método de enfriamiento, siendo esencial el enfriamiento por agua para ruedas metálicas para evitar vitrificación y mantener la eficiencia de corte.

¿Qué consideraciones de seguridad son críticas en operaciones de pulido de piedra?

El control del polvo de sílice y el cumplimiento OSHA son requisitos de seguridad fundamentales. La exposición a sílice cristalina debe mantenerse por debajo de \(50 \mu g / m^{3}\) según regulaciones federales. Esto requiere sistemas integrados de recolección de polvo con mínimo 99,9% de eficiencia de filtración y enfriamiento por agua adecuado para suprimir partículas en el aire. Las protecciones de seguridad deben cumplir con OSHA 1926.303, no exceder la velocidad nominal de la rueda y los operadores requieren protección respiratoria y formación en seguridad. El monitoreo regular de la calidad del aire y el mantenimiento de equipos aseguran el cumplimiento continuo.

¿Cuál es la diferencia entre equipos de pulido de taller e industriales?

Los sistemas industriales ofrecen mayor potencia, automatización y capacidad de operación continua. El equipo de taller (1-10HP) es adecuado para uso intermitente y volúmenes pequeños, mientras que los sistemas industriales (15-50HP) soportan operación continua y procesamiento de alto volumen. El equipo industrial cuenta con cambio automático de herramienta, operación robótica y sistemas integrados de control de calidad. Los sistemas de taller priorizan flexibilidad y rentabilidad para trabajos personalizados. La diferencia de inversión suele oscilar entre $50,000-150,000 para sistemas de taller y $200,000-500,000 para automatización industrial.

¿Cómo mantener calidad constante en diferentes tipos de piedra?

El control automático de parámetros y la selección adecuada de herramienta garantizan resultados consistentes. Los sistemas de pulido CNC con programación específica para cada material ajustan automáticamente presión, velocidad y avance según el tipo de piedra. Los sistemas de calibración continua monitorizan variaciones de grosor y aplican correcciones en tiempo real para mantener precisión dimensional dentro de ±0,5mm. El acondicionamiento adecuado de ruedas, calibración regular y parámetros documentados de procesamiento crean resultados reproducibles. Los sistemas avanzados almacenan perfiles de material que optimizan condiciones para variedades y calidades específicas de piedra.

¿Qué retorno de inversión puedo esperar al invertir en equipos de pulido automatizados?

Los periodos de recuperación suelen ser de 18-36 meses según el volumen de producción. Los sistemas automatizados reducen costes de mano de obra entre 40-60% y aumentan el rendimiento entre 200-300% respecto a operaciones manuales. Las mejoras de calidad reducen la tasa de retrabajo del 5-8% a menos del 2%, mientras que la producción constante permite precios premium para productos de alta calidad. Las mejoras de eficiencia energética del 15-25% reducen costes operativos y el cumplimiento de seguridad reduce gastos de seguro y responsabilidad. El cálculo del coste total de propiedad debe incluir aumentos de productividad, mejoras de calidad y reducción de supervisión.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский