Hallo, hier ist Lizzy von DINOSAW (kein Roboter). Für welche Maschine (Modell) interessieren Sie sich? Bitte kontaktieren Sie uns jetzt per WhatsApp

Vollständiger Auswahlleitfaden für Steinschleifmaschinen. Vergleichen Sie Industrie- und Werkstattausrüstung hinsichtlich Spezifikationen, Strombedarf und Sicherheitsstandards. Expertenrat inklusive.

Die Wahl der richtigen Steinschleifmaschine hängt von drei Schlüsselfaktoren ab: Ihrem Produktionsvolumen, den zu bearbeitenden Steinsorten und Ihrer Arbeitsplatzgestaltung. Dieser Leitfaden liefert Ihnen die genauen Spezifikationen für jedes Szenario, damit Sie die passende Ausrüstung auswählen können, ohne sich in technischem Fachjargon zu verlieren. Das sollten Sie vorab wissen: Für industrielle Anwendungen benötigen Sie Systeme mit 15-50 PS für den Dauerbetrieb, während für Werkstattanwendungen Maschinen mit 1-10 PS für projektbasiertes Arbeiten ausreichen. Die falsche Wahl kostet Zeit, Geld und kann zu Problemen bei der Einhaltung von Sicherheitsvorschriften führen. Wir unterteilen dies in einfache Entscheidungsbäume, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind. Egal, ob Sie eine neue Anlage einrichten oder bestehende Ausrüstung aufrüsten – am Ende dieses Leitfadens wissen Sie genau, was Sie kaufen müssen.

Kategorien und technische Spezifikationen von Steinschleifmaschinen

Schnellentscheidungsleitfaden: Industrie vs. Werkstatt

- Wenn Sie mehr als 50 Platten pro Woche verarbeiten: Sie benötigen industrielle Systeme mit 15-50 PS Motoren. Diese ermöglichen einen Dauerbetrieb ohne Überhitzung oder Leistungseinbußen.

- Wenn Sie weniger als 20 Platten pro Woche verarbeiten: Werkstattmaschinen mit 1-10 PS Motoren bewältigen Ihr Volumen effizient. Sie sind günstiger in der Anschaffung und nutzen Standard-Stromanschlüsse.

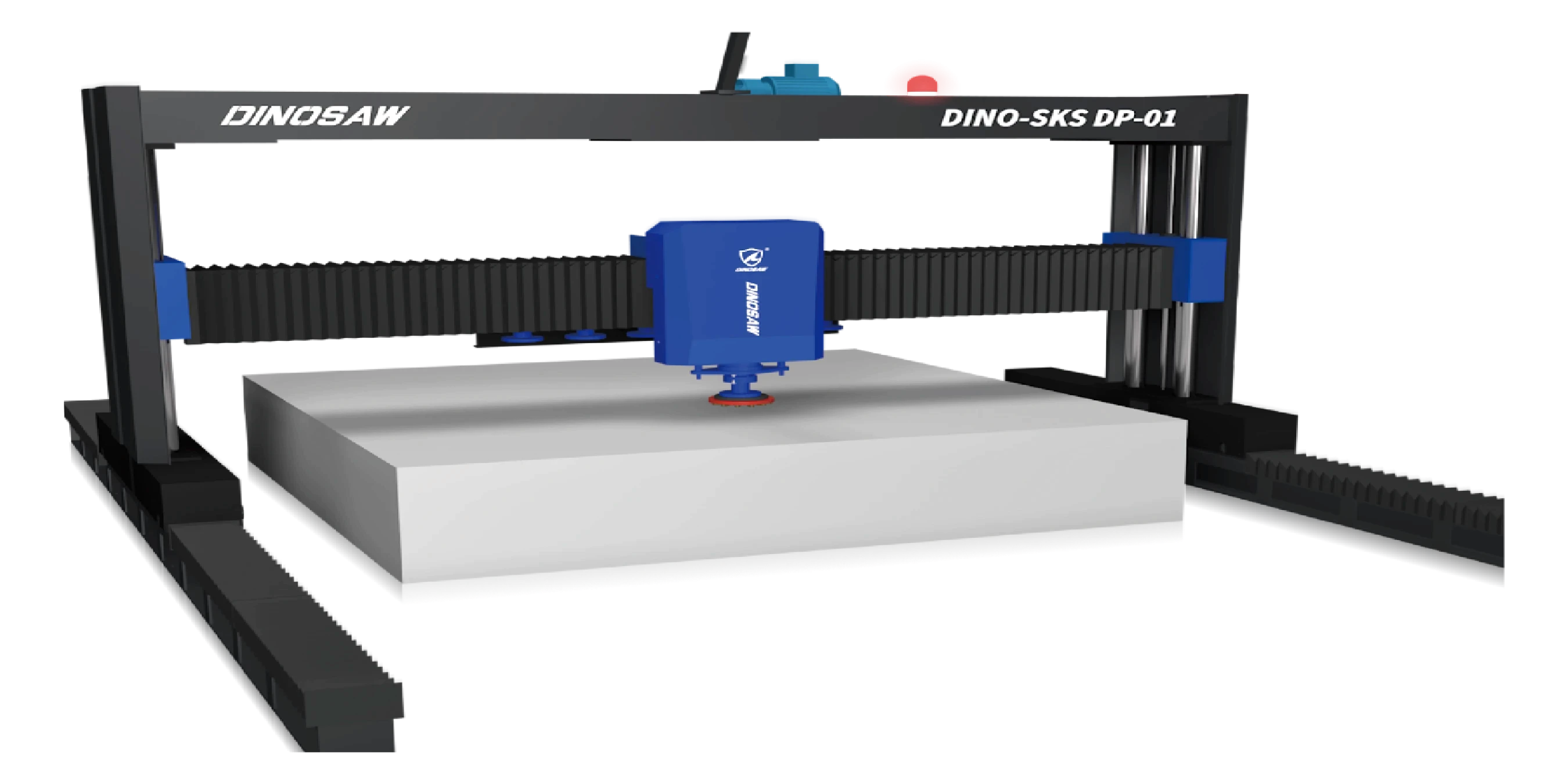

- Wenn Sie Flexibilität und Automatisierung benötigen: CNC-gesteuerte Systeme mit automatischem Werkzeugwechsel bieten das Beste aus beiden Welten. Eine Maschine übernimmt das Grobschleifen bis zur Endpolitur und spart Platz sowie Arbeitskosten.

- Wenn Sie Wachstum planen: Starten Sie mit modularen Systemen, die eine spätere Automatisierung ermöglichen. So vermeiden Sie das „zu klein zu früh"-Problem, das teure Neuanschaffungen erzwingt.

Strom- und Sicherheitsanforderungen einfach erklärt

- Für Granit und Quarz: Sie benötigen mindestens 15 PS für gleichbleibende Ergebnisse. Weniger Leistung führt zu Hitzestau, schlechter Oberflächenqualität und übermäßigem Werkzeugverschleiß. Sicherheit erfordert OSHA-konforme Staubabsaugung.

- Für Marmor und Kalkstein: 5-10 PS reichen für diese weicheren Materialien aus. Entscheidend ist ein sanfterer Schleifdruck, um Schäden zu vermeiden, nicht mehr Leistung.

- Für die Einhaltung von Sicherheitsvorschriften: Sie müssen eine Staubabsaugung haben, die CDC/NIOSH-Standards erfüllt – das ist keine Option. Achten Sie auf Systeme mit integrierter Wasserkühlung und 99,9% Filtereffizienz.

- Für gleichbleibende Qualität: Kontinuierlich kalibrierende Systeme halten eine Genauigkeit von ±0,5 mm über große Platten hinweg. Das eliminiert Handschleifen und Nacharbeit, die die Rentabilität schmälern.

Technische Beratung verfügbar: Sie benötigen Hilfe bei der Ermittlung der optimalen Spezifikationen für Ihr Steinschleifprojekt? Unsere Gerätespezialisten stehen Ihnen auf WhatsApp für eine persönliche technische Beratung zur Verfügung.

Auswahl der Schleifscheiben leicht gemacht

- Für Grobschliff: Metallschleifscheiben mit Diamantbindung halten 3-5 Mal länger als Kunstharzscheiben bei harten Materialien. Beginnen Sie mit 30-50er Körnung für Materialabtrag.

- Für Feinarbeiten: Kunstharzgebundene Scheiben sorgen für bessere Oberflächenqualität und weniger Hitzeentwicklung. Unverzichtbar für Marmor und andere hitzeempfindliche Steine.

- Für die Planung der Körnungsabfolge: Folgen Sie bewährten Abfolgen – überspringen Sie keine Körnungen, sonst entstehen Kratzer, deren Entfernung länger dauert. Sehen Sie sich unseren systematischen Leitfaden zur Körnungsabfolge für konkrete Empfehlungen an.

- Für automatischen Werkzeugwechsel: CNC-Systeme verarbeiten verschiedene Scheibentypen ohne manuelles Eingreifen. Das sorgt für gleichbleibende Qualität und beschleunigt die Produktion erheblich.

Steinspezifische Schleiflösungen

Hartsteinbearbeitung: Was Sie brauchen

- Für die Granitbearbeitung: Sie benötigen Drucküberwachungssysteme, die Überhitzung verhindern. Zu viel Hitze verursacht Mikrorisse, die teure Platten ruinieren.

- Für gleichbleibende Ergebnisse: Automatische Druckregelung eliminiert Handschwankungen, die Wirbelspuren und ungleichmäßige Oberflächen verursachen.

- Für die Beseitigung von Bedienfehlern: Robotersysteme halten perfekten Druck und Geschwindigkeit über unterschiedliche Oberflächenkonturen hinweg. Keine Schulungsprobleme oder Qualitätsmängel durch unerfahrene Bediener mehr.

- Für Herausforderungen bei Kunststein: Unterschiedliche Härtezonen in Quarz erfordern adaptive Schleifparameter. Sehen Sie sich unseren Polierleitfaden für spezielle Techniken an, die mit Produkten verschiedener Hersteller funktionieren.

Weichsteinbearbeitung: Sanfter Ansatz

- Für Marmor und Kalkstein: Verwenden Sie geringeren Druck und spezielle Werkzeuge. Diese Materialien zerkratzen und verfärben sich leicht, daher ist sanft besser als schnell.

- Für die Strukturerzeugung: Diamantbesetzte Bürsten erzeugen gleichmäßige Oberflächentexturen ohne tiefe Kratzer, die das Erscheinungsbild beeinträchtigen.

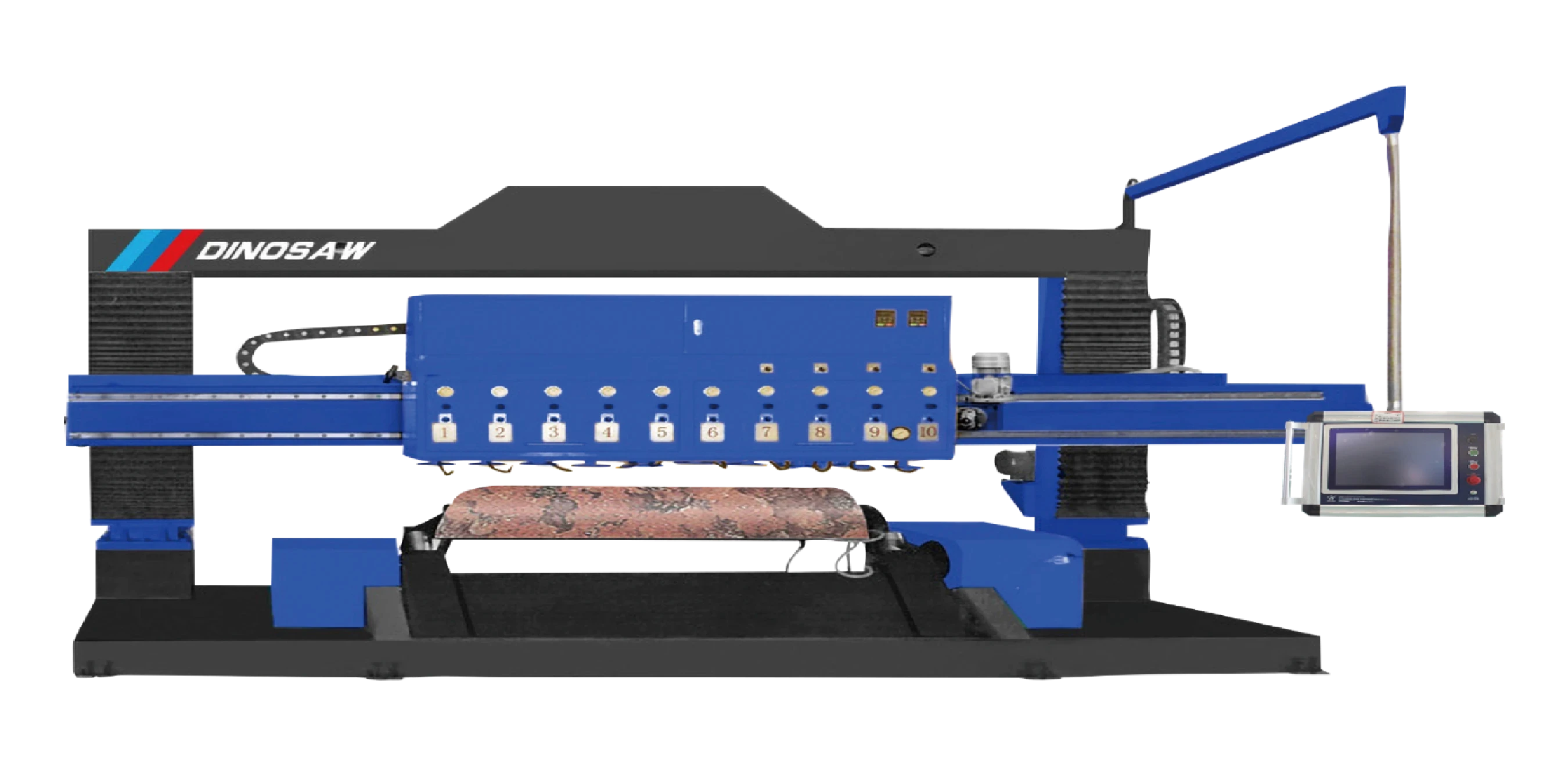

- Für automatischen Parameterwechsel: CNC-Systeme passen Geschwindigkeit und Druck automatisch an, wenn Sie die Steinsorte wechseln. Keine manuellen Berechnungen oder Schätzungen nötig.

- Für säureempfindliche Steine: Verwenden Sie getrennte Wassersysteme, um Verunreinigungen zu vermeiden, die Ätzungen und Verfärbungen verursachen.

Spezialisierte Steinschleiftechnologien

Leitfaden für Kantenbearbeitungsgeräte

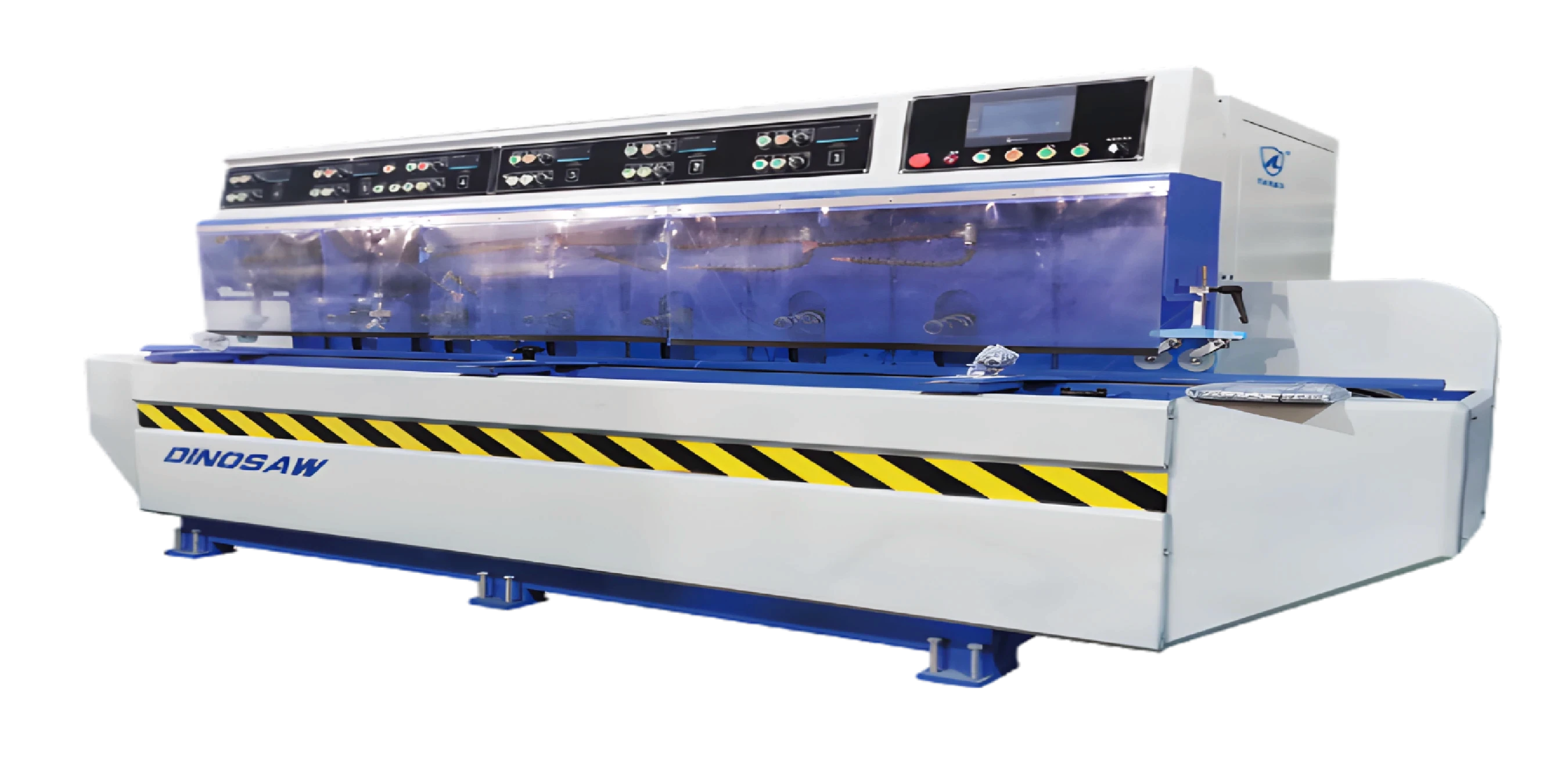

- Für Standardkantenprofile: Automatisierte Kantenschleifmaschinen halten Toleranzen von ±0,1 mm ein – ganz ohne Bedienerfertigkeiten.

- Für Bullnose-Kanten: Spezielle Bullnose-Maschinen bearbeiten verschiedene Radien gleichmäßig und ersparen Nacharbeit per Hand.

Für Glas- und Steinkombinationen: Maschinen für zwei Materialien passen die Parameter beim Wechsel automatisch an.

Sehen Sie sich fortschrittliche Kantensysteme an, die beide Materialien effizient bearbeiten.

Die Optimierung der Werkzeugstandzeit bei der Kantenbearbeitung hängt von der richtigen Auswahl und Konditionierung der Diamantscheiben ab. Metallgebundene Scheiben bieten eine längere Lebensdauer beim geraden Kantenschliff, während kunstharzgebundene Scheiben für dekorative Profile eine überlegene Oberflächenqualität liefern. Regelmäßiges Konditionieren und Abrichten der Scheiben erhält die Schneideffizienz und verhindert Oberflächenfehler.

Lösungen für gekrümmte Oberflächen

- Für gekrümmte Oberflächen: Standard-Flachschleifmaschinen sind hier ungeeignet. Sie benötigen spezialisierte Maschinen für gekrümmte Geometrien.

- Für bogenförmige Platten: Spezielle Bogenpoliermaschinen verwenden flexible Schleifköpfe, die automatisch den Kurven folgen.

- Für komplexe 3D-Formen: Mehrachsige CNC-Polierroboter bearbeiten Skulpturen und architektonische Details, die manuell nicht realisierbar sind.

Die Qualitätskontrolle bei gekrümmten Oberflächen erfordert spezielle Messtechniken und Geräte zur Überprüfung der Maßhaltigkeit auf nicht-planaren Flächen. Digitale Scan- und Messsysteme liefern umfassende Qualitätsdokumentationen für komplexe Geometrien und gewährleisten die Einhaltung von Konstruktions- und Montagevorgaben.

Auswahlkriterien und Implementierung von Steinschleifmaschinen

Vermeiden Sie diese häufigen Fehler

- Unterschätzen Sie nicht Ihren Leistungsbedarf: Unterdimensionierte Maschinen verursachen Hitzeprobleme, schlechte Oberflächen und ständige Frustration. Lieber 20% mehr Leistung als zu wenig.

- Sparen Sie nicht an der Staubabsaugung: Unzureichende Systeme führen zu Gesundheitsverstößen und Geräteschäden durch Staubablagerungen. Hier sollten Sie nicht sparen.

- Vergessen Sie nicht das zukünftige Wachstum: Geräte mit einer Lebensdauer von über 10 Jahren sollten mehr als das heutige Volumen bewältigen. Planen Sie mindestens 50% Wachstum ein.

Überlegungen zur zukünftigen Erweiterung sollten die anfängliche Geräteauswahl beeinflussen, insbesondere hinsichtlich elektrischer Infrastruktur, Platzbedarf und Integrationsmöglichkeiten mit automatisierten Handlingsystemen. Modulare Gerätekonzepte bieten Flexibilität für Kapazitätserweiterungen, ohne das gesamte System austauschen zu müssen.

Erste Schritte: Installationsgrundlagen

- Elektrische Anforderungen: Die meisten industriellen Systeme benötigen Drehstrom mit korrekter Lastberechnung. Befolgen Sie die Elektrovorschriften für eine sichere Installation.

- Investition in Schulung: Planen Sie ein umfassendes Bedienertraining ein. Schlechte Schulung führt zu Geräteschäden und Sicherheitsproblemen, die teurer sind als das Training selbst.

- Wartungsplanung: Richten Sie von Anfang an vorbeugende Wartungspläne ein. Regelmäßige Wartung verhindert teure Ausfälle und verlängert die Lebensdauer der Geräte.

- Qualitätsprüfung: Führen Sie während der Inbetriebnahme Probebearbeitungen durch, um Basisparameter festzulegen. Dokumentieren Sie alles für spätere Referenz und Fehlerbehebung.

Bereit, Ihre Steinbearbeitung zu optimieren? Erhalten Sie individuelle Gerätevorschläge und wettbewerbsfähige Preise über eine WhatsApp-Beratung mit unseren Spezialisten.

Häufig gestellte Fragen

Welche Leistungsanforderungen gelten für industrielle Steinschleifarbeiten?

Industrielle Anwendungen erfordern in der Regel Schleifsysteme mit 15-50 PS. Der Leistungsbedarf hängt von der Materialhärte, dem Produktionsvolumen und den Bearbeitungsmethoden ab. Die Granitbearbeitung benötigt für den Dauerbetrieb höhere Leistungen (25-50 PS), während Marmor und weichere Steine mit 15-25 PS effizient bearbeitet werden können. Branchenstandards empfehlen, die Motorleistung um 20-30% zu überdimensionieren, um wechselnde Lastbedingungen auszugleichen und eine gleichbleibende Leistung bei Spitzenlasten zu gewährleisten.

Wie wähle ich zwischen Metall- und Kunstharz-Schleifscheiben?

Metallgebundene Scheiben sind ideal für harte Materialien; Kunstharzbindungen funktionieren besser bei weichen Steinen. Metallbindungen bieten eine längere Werkzeuglebensdauer und aggressiven Abtrag, ideal für Granit- und Quarzwerkstoffbearbeitung. Sie behalten länger scharfe Schneidkanten und widerstehen Verschleiß bei Hochdruckanwendungen. Kunstharzgebundene Scheiben liefern überlegene Oberflächen und sanfteren Schnitt, ideal für Marmor, Kalkstein und säureempfindliche Materialien. Die Wahl hängt auch von der Kühlung ab – Wasserkühlung ist bei Metallbindungen unerlässlich, um Verglasung zu verhindern und die Schneideffizienz zu erhalten.

Welche Sicherheitsaspekte sind bei Steinschleifarbeiten entscheidend?

Silicastaubkontrolle und OSHA-Konformität sind die wichtigsten Sicherheitsanforderungen. Die Exposition gegenüber kristallinem Siliciumdioxid muss gemäß den gesetzlichen Vorgaben unter \(50 \mu g / m^{3}\) bleiben. Dies erfordert integrierte Staubabsaugsysteme mit mindestens 99,9% Filtereffizienz und geeigneter Wasserkühlung zur Unterdrückung von Staubpartikeln. Schutzvorrichtungen müssen OSHA 1926.303 entsprechen, die Scheibendrehzahl darf nicht überschritten werden, und Bediener benötigen Atemschutz sowie Sicherheitstraining. Regelmäßige Luftqualitätsüberwachung und Wartung gewährleisten die dauerhafte Einhaltung der Vorschriften.

Was ist der Unterschied zwischen Werkstatt- und Industrie-Schleifgeräten?

Industrielle Systeme bieten mehr Leistung, Automatisierung und Dauerbetrieb. Werkstattausrüstung (1-10 PS) eignet sich für den gelegentlichen Einsatz und kleinere Produktionsmengen, während industrielle Systeme (15-50 PS) für Dauerbetrieb und hohe Stückzahlen ausgelegt sind. Industrieanlagen verfügen über automatischen Werkzeugwechsel, Roboterbetrieb und integrierte Qualitätskontrolle. Werkstattsysteme setzen auf Flexibilität und Kosteneffizienz für individuelle Fertigungsaufgaben. Die Investitionsspanne reicht typischerweise von 50.000-150.000 $ für Werkstattsysteme bis zu 200.000-500.000 $ für Industrieautomation.

Wie halte ich eine gleichbleibende Qualität bei verschiedenen Steinsorten?

Automatische Parametersteuerung und die richtige Werkzeugauswahl sorgen für gleichbleibende Ergebnisse. CNC-Schleifsysteme mit materialspezifischer Programmierung passen Druck, Geschwindigkeit und Vorschub automatisch an den jeweiligen Stein an. Kontinuierlich kalibrierende Systeme überwachen Dickenabweichungen und korrigieren in Echtzeit, um Maßgenauigkeit innerhalb von ±0,5 mm zu gewährleisten. Richtiges Konditionieren der Scheiben, regelmäßige Kalibrierung und dokumentierte Bearbeitungsparameter schaffen reproduzierbare Resultate. Fortschrittliche Systeme speichern Materialprofile, die die Bearbeitungsbedingungen für bestimmte Steinsorten und -qualitäten optimieren.

Welchen ROI kann ich von einer Investition in automatisierte Schleiftechnik erwarten?

Die Amortisationsdauer liegt meist zwischen 18 und 36 Monaten, abhängig vom Produktionsvolumen. Automatisierte Systeme senken die Lohnkosten um 40-60% und erhöhen den Durchsatz um 200-300% gegenüber manuellen Verfahren. Qualitätsverbesserungen reduzieren Nacharbeitsraten von 5-8% auf unter 2%, während gleichbleibende Ergebnisse Premiumpreise für hochwertige Produkte ermöglichen. Verbesserte Energieeffizienz von 15-25% senkt die Betriebskosten, und bessere Sicherheitsstandards reduzieren Versicherungs- und Haftungskosten. Die Gesamtkostenbetrachtung sollte Produktivitätssteigerungen, Qualitätsverbesserungen und geringeren Überwachungsaufwand einbeziehen.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский