Bonjour, ici Lizzy de DINOSAW (pas un robot). Quelle machine (modèle) souhaitez-vous ? Veuillez nous contacter sur WhatsApp maintenant

Guide complet pour choisir une machine à meuler la pierre. Comparez les spécifications des équipements industriels et d'atelier, les besoins en puissance, les normes de sécurité. Conseils techniques d'experts inclus.

Le choix de la bonne machine à meuler la pierre dépend de trois facteurs clés : votre volume de production, les types de pierre que vous traitez et l'agencement de votre espace de travail. Ce guide vous fournit les spécifications exactes pour chaque scénario, afin que vous puissiez sélectionner le bon équipement sans vous perdre dans le jargon technique. À retenir : les opérations industrielles nécessitent des systèmes de 15 à 50 CV pour une production continue, tandis que les ateliers fonctionnent parfaitement avec des machines de 1 à 10 CV pour des travaux ponctuels. Un mauvais choix vous coûte du temps, de l'argent et peut entraîner des problèmes de conformité en matière de sécurité. Nous allons simplifier cela en arbres de décision selon vos besoins spécifiques. Que vous installiez une nouvelle installation ou que vous mettiez à niveau un équipement existant, vous saurez exactement quoi acheter à la fin de ce guide.

Catégories d'équipements de meulage de pierre et spécifications techniques

Guide de décision rapide : industriel vs atelier

- Si vous traitez plus de 50 dalles par semaine : vous avez besoin de systèmes industriels avec des moteurs de 15 à 50 CV. Ceux-ci assurent un fonctionnement continu sans surchauffe ni baisse de performance.

- Si vous traitez moins de 20 dalles par semaine : les machines d'atelier avec des moteurs de 1 à 10 CV suffisent pour gérer votre volume efficacement. Elles coûtent moins cher à l'achat et utilisent des connexions électriques standards.

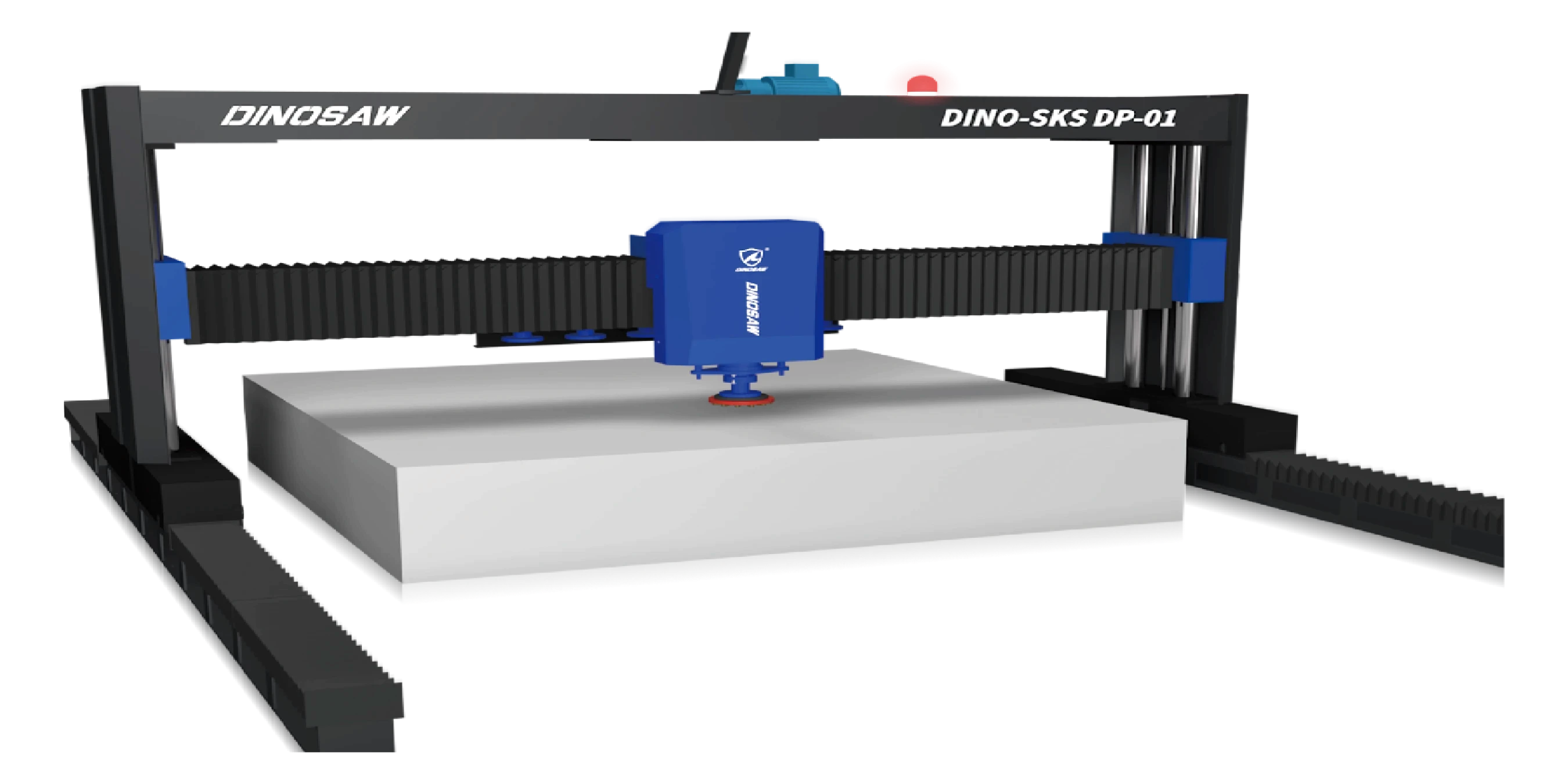

- Si vous avez besoin de flexibilité et d'automatisation : Les systèmes contrôlés CNC avec changement automatique d'outil offrent le meilleur des deux mondes. Une seule machine gère le meulage grossier jusqu'au polissage final, économisant espace et coûts de main-d'œuvre.

- Si vous prévoyez de vous développer : commencez avec des systèmes modulaires qui permettent d'ajouter de l'automatisation plus tard. Cela évite le problème du « trop petit trop tôt » qui oblige à remplacer l'équipement à grands frais.

Exigences de puissance et de sécurité simplifiées

- Pour le granit et le quartz : il vous faut au minimum 15 CV pour des résultats constants. Une puissance trop faible entraîne une accumulation de chaleur, des finitions médiocres et une usure excessive des outils. La sécurité exige des systèmes de collecte de poussière conformes à la norme OSHA.

- Pour le marbre et le calcaire : 5 à 10 CV suffisent pour ces matériaux plus tendres. L'essentiel est d'appliquer une pression de meulage plus douce pour éviter les dommages, pas plus de puissance.

- Pour la conformité en matière de sécurité : vous devez disposer d'un système de collecte de poussière conforme aux normes CDC/NIOSH – ce n'est pas facultatif. Recherchez des systèmes avec refroidissement par eau intégré et une efficacité de filtration de 99,9 %.

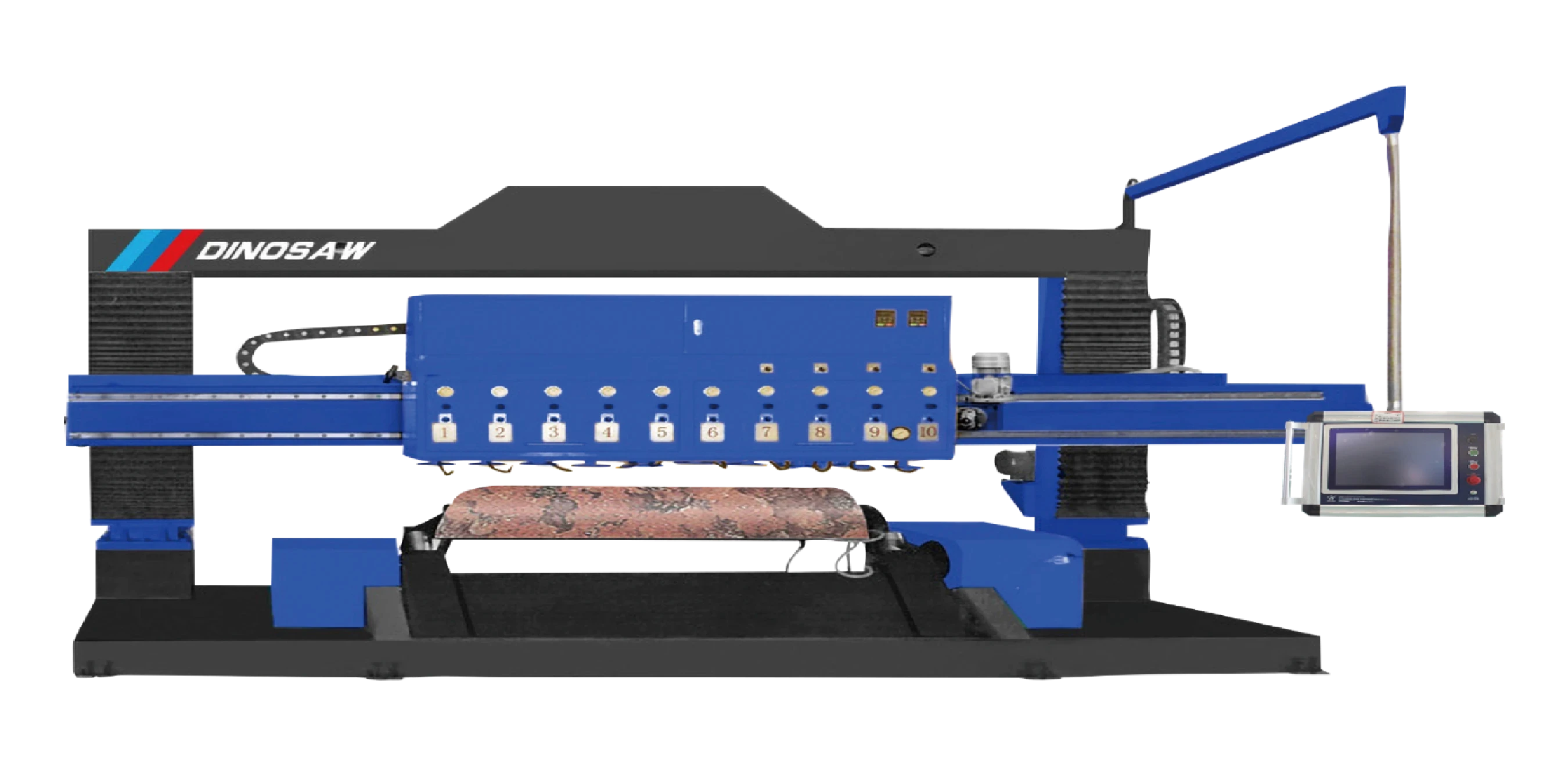

- Pour une qualité constante : les systèmes de calibrage continu maintiennent une précision de ±0,5 mm sur de grandes dalles. Cela élimine le ponçage manuel et les retouches qui nuisent à la rentabilité.

Consultation technique disponible : Besoin d'aide pour déterminer les spécifications optimales pour votre projet de meulage de pierre ? Nos experts en équipements sont disponibles sur WhatsApp pour une consultation technique personnalisée.

Simplification du choix des meules

- Pour le meulage grossier : les meules diamantées à liant métallique durent 3 à 5 fois plus longtemps que les meules à liant résine sur les matériaux durs. Commencez avec un grain de 30 à 50 pour l'enlèvement de matière.

- Pour les travaux de finition : les meules à liant résine offrent une meilleure qualité de surface et génèrent moins de chaleur. Indispensable pour le marbre et les pierres sensibles à la chaleur.

- Pour la planification de la séquence de grains : suivez des progressions éprouvées – ne sautez pas de grains, sinon vous créerez des rayures qui prendront plus de temps à éliminer. Consultez notre guide systématique des séquences de grains pour des recommandations spécifiques.

- Pour le changement automatique d'outil : les systèmes CNC gèrent plusieurs types de meules sans intervention manuelle. Cela garantit la régularité et accélère considérablement la production.

Solutions de meulage spécifiques à la pierre

Traitement des pierres dures : ce qu'il vous faut

- Pour le traitement du granit : vous avez besoin de systèmes de surveillance de la pression qui préviennent la surchauffe. Trop de chaleur provoque des microfissures qui ruinent les dalles coûteuses.

- Pour des résultats constants : le contrôle automatisé de la pression élimine les variations manuelles qui créent des marques tourbillonnantes et des finitions irrégulières.

- Pour éliminer les erreurs d'opérateur : les systèmes robotiques maintiennent une pression et une vitesse parfaites sur des surfaces aux contours variés. Fini les soucis de formation ou les problèmes de qualité dus à des opérateurs inexpérimentés.

- Pour les défis de la pierre reconstituée : les zones de dureté variable dans le quartz exigent des paramètres de meulage adaptatifs. Consultez notre guide de polissage pour des techniques spécifiques adaptées aux produits de différents fabricants.

Traitement des pierres tendres : approche douce

- Pour le marbre et le calcaire : utilisez une pression plus faible et des outils spécialisés. Ces matériaux se rayent et se tachent facilement, il vaut mieux privilégier la douceur à la rapidité.

- Pour la création de textures : les brosses abrasives diamantées créent des textures de surface uniformes sans rayures profondes qui nuisent à l'apparence.

- Pour le changement automatique de paramètres : les systèmes CNC ajustent automatiquement la vitesse et la pression lors du changement de type de pierre. Plus besoin de calculs manuels ou d'approximations.

- Pour les pierres sensibles aux acides : utilisez des systèmes d'eau séparés pour éviter la contamination qui provoque des gravures et des décolorations.

Technologies spécialisées de meulage de la pierre

Guide des équipements de traitement des bords

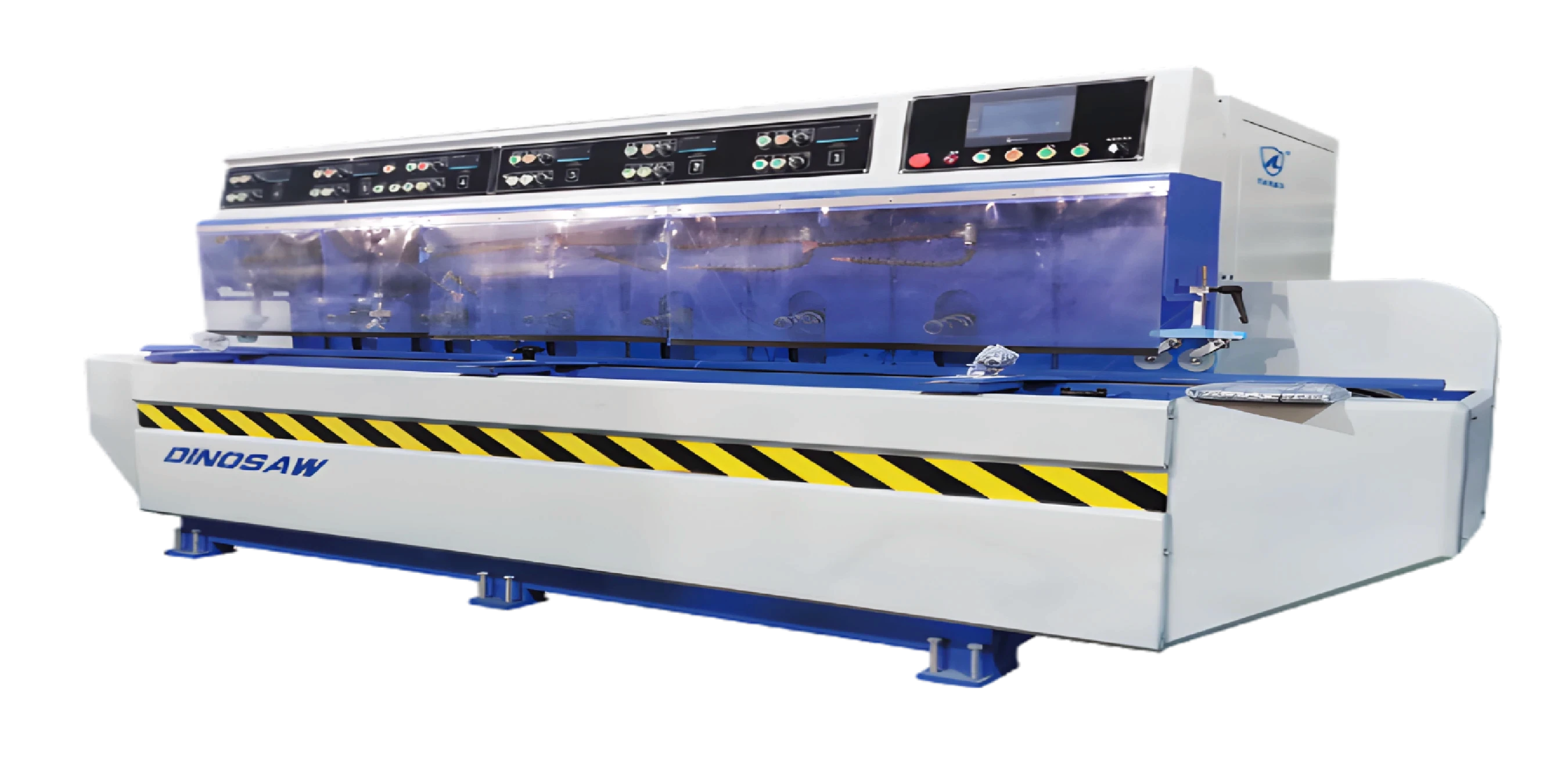

- Pour les profils de bord standard : Les machines automatisées de meulage des bords maintiennent des tolérances de ±0,1 mm sans exigence de compétence opérateur.

- Pour les bords arrondis : les machines dédiées bullnose traitent différents rayons de façon régulière, éliminant le travail de finition manuel.

Pour la combinaison verre et pierre : les machines bi-matériaux ajustent automatiquement les paramètres lors du changement de matériau.

Découvrez les systèmes avancés de traitement des bords qui gèrent efficacement les deux matériaux.

L'optimisation de la durée de vie des outils lors du traitement des bords dépend du choix et du conditionnement appropriés des meules diamantées. Les meules à liant métallique offrent une durée de service prolongée pour le meulage des bords droits, tandis que les meules à liant résine assurent une finition supérieure pour les profils décoratifs. Un conditionnement et un dressage réguliers des meules maintiennent l'efficacité de coupe et préviennent les défauts de surface.

Solutions pour surfaces courbes

- Pour les surfaces courbes : les équipements standards de meulage à plat ne conviennent pas. Il vous faut des machines spécialisées conçues pour la géométrie courbe.

- Pour les dalles en arc : les systèmes de polissage dédiés utilisent des têtes de meulage flexibles qui suivent automatiquement les surfaces courbes.

- Pour les formes 3D complexes : Les robots de polissage CNC multi-axes traitent des éléments sculpturaux et des détails architecturaux impossibles à obtenir manuellement.

Le contrôle qualité des surfaces courbes nécessite des techniques de mesure et des équipements spécialisés pour vérifier la précision dimensionnelle sur des surfaces non planes. Les systèmes de numérisation et de mesure numériques fournissent une documentation complète de la qualité pour les géométries complexes, garantissant la conformité aux spécifications de conception et aux exigences d'installation.

Critères de sélection et mise en œuvre des machines à meuler la pierre

Évitez ces erreurs courantes

- Ne sous-estimez pas vos besoins en puissance : un équipement sous-dimensionné entraîne des problèmes de chaleur, des finitions médiocres et une frustration constante. Mieux vaut avoir 20 % de puissance en plus que ce que vous pensez nécessaire.

- Ne négligez pas la collecte de poussière : des systèmes inadéquats entraînent des infractions sanitaires et des dommages à l'équipement dus à l'accumulation de poussière. Ce n'est pas là que vous devez économiser.

- N'oubliez pas la croissance future : un équipement conçu pour durer plus de 10 ans doit traiter plus que le volume actuel. Prévoyez au moins 50 % de croissance.

Les considérations d'expansion future doivent influencer la sélection initiale de l'équipement, en particulier en ce qui concerne l'infrastructure électrique, les besoins en espace au sol et les capacités d'intégration avec des systèmes de manutention automatisés. Les conceptions modulaires offrent une flexibilité pour augmenter la capacité sans remplacer tout le système.

Premiers pas : bases de l'installation

- Exigences électriques : la plupart des systèmes industriels nécessitent une alimentation triphasée avec des calculs de charge appropriés. Respectez les codes électriques pour une installation sécurisée.

- Investissement dans la formation : prévoyez un budget pour une formation complète des opérateurs. Une formation insuffisante entraîne des dommages à l'équipement et des problèmes de sécurité qui coûtent plus cher que la formation elle-même.

- Planification de la maintenance : mettez en place des plannings de maintenance préventive dès le premier jour. Un entretien régulier prévient les pannes coûteuses et prolonge la durée de vie de l'équipement.

- Vérification de la qualité : traitez des échantillons lors de la mise en route pour établir les paramètres de base. Documentez tout pour référence future et dépannage.

Prêt à améliorer vos capacités de traitement de la pierre ? Obtenez des recommandations personnalisées et des tarifs compétitifs via une consultation WhatsApp avec nos spécialistes.

Questions fréquentes

Quelles sont les exigences de puissance pour les opérations industrielles de meulage de pierre ?

Les opérations industrielles nécessitent généralement des systèmes de meulage de 15 à 50 CV. Les besoins en puissance dépendent de la dureté du matériau, du volume de production et des méthodes de traitement. Le traitement du granit exige des niveaux de puissance plus élevés (25 à 50 CV) pour un fonctionnement continu, tandis que le marbre et les pierres plus tendres peuvent être traités efficacement avec des systèmes de 15 à 25 CV. Les normes du secteur recommandent de surdimensionner la capacité du moteur de 20 à 30 % pour s'adapter aux variations de charge et garantir des performances constantes lors des pics de demande.

Comment choisir entre une meule à liant métallique et une meule à liant résine ?

Les meules à liant métallique sont idéales pour les matériaux durs ; les liants résine conviennent mieux aux pierres tendres. Les matrices à liant métallique offrent une durée de vie prolongée et une action de coupe agressive adaptée au granit et au quartz reconstitué. Elles conservent un tranchant plus longtemps et résistent à l'usure sous des applications à haute pression. Les meules à liant résine offrent des finitions de surface supérieures et une coupe plus douce, idéales pour le marbre, le calcaire et les matériaux sensibles aux acides. Le choix dépend aussi des méthodes de refroidissement, le refroidissement par eau étant essentiel pour les meules à liant métallique afin d'éviter le glaçage et de maintenir l'efficacité de coupe.

Quelles considérations de sécurité sont essentielles pour les opérations de meulage de pierre ?

Le contrôle de la poussière de silice et la conformité OSHA sont des exigences de sécurité primordiales. L'exposition à la silice cristalline doit rester inférieure à \(50 \mu g / m^{3}\) selon la réglementation fédérale. Cela nécessite des systèmes de collecte de poussière intégrés avec une efficacité de filtration minimale de 99,9 % et un refroidissement par eau adéquat pour supprimer les particules en suspension. Les protections de sécurité doivent respecter la norme OSHA 1926.303, les vitesses des meules ne doivent pas être dépassées, et les opérateurs doivent bénéficier d'une protection respiratoire et d'une formation à la sécurité appropriées. Une surveillance régulière de la qualité de l'air et la maintenance de l'équipement garantissent la conformité continue.

Quelle est la différence entre les équipements de meulage d'atelier et industriels ?

Les systèmes industriels offrent plus de puissance, d'automatisation et de capacité de fonctionnement continu. Les équipements d'atelier (1 à 10 CV) conviennent à une utilisation intermittente et à des volumes de production plus faibles, tandis que les systèmes industriels (15 à 50 CV) assurent un fonctionnement continu et le traitement de gros volumes. L'équipement industriel propose le changement automatique d'outil, des capacités de fonctionnement robotisé et des systèmes de contrôle qualité intégrés. Les systèmes d'atelier privilégient la flexibilité et la rentabilité pour les travaux de fabrication sur mesure. L'investissement varie généralement de 50 000 à 150 000 $ pour les systèmes d'atelier à 200 000 à 500 000 $ pour l'automatisation industrielle.

Comment maintenir une qualité constante sur différents types de pierre ?

Le contrôle automatisé des paramètres et le choix approprié des outils garantissent des résultats constants. Les systèmes de meulage CNC avec programmation spécifique au matériau ajustent automatiquement la pression, la vitesse et l'avance selon le type de pierre. Les systèmes de calibrage continu surveillent les variations d'épaisseur et appliquent des corrections en temps réel pour maintenir une précision dimensionnelle de ±0,5 mm. Un conditionnement correct des meules, une calibration régulière et la documentation des paramètres de traitement permettent d'obtenir des résultats reproductibles. Les systèmes avancés enregistrent des profils de matériaux qui optimisent les conditions de traitement pour chaque variété et qualité de pierre.

Quel retour sur investissement attendre d'un équipement de meulage automatisé ?

Les délais de retour sur investissement varient généralement de 18 à 36 mois selon le volume de production. Les systèmes automatisés réduisent les coûts de main-d'œuvre de 40 à 60 % tout en augmentant le débit de 200 à 300 % par rapport aux opérations manuelles. L'amélioration de la qualité réduit le taux de retouches de 5-8 % à moins de 2 %, tandis qu'une production régulière permet de pratiquer des prix premium pour des produits haut de gamme. Les gains d'efficacité énergétique de 15 à 25 % réduisent les coûts d'exploitation, et une meilleure conformité en matière de sécurité diminue les dépenses d'assurance et de responsabilité. Le calcul du coût total de possession doit inclure les gains de productivité, les améliorations de qualité et la réduction des besoins en supervision.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский