Hallo, hier ist Lizzy von DINOSAW (kein Roboter). Für welche Maschine (Modell) interessieren Sie sich? Bitte kontaktieren Sie uns jetzt per WhatsApp

Vermeiden Sie teure Fehler mit unserem Leitfaden für Steinmetze. Erfahren Sie alles über Monoblock vs. traditionelle Bauweise, Schnittparameter und Wartungstipps für perfekte Quarz-Schnitte.

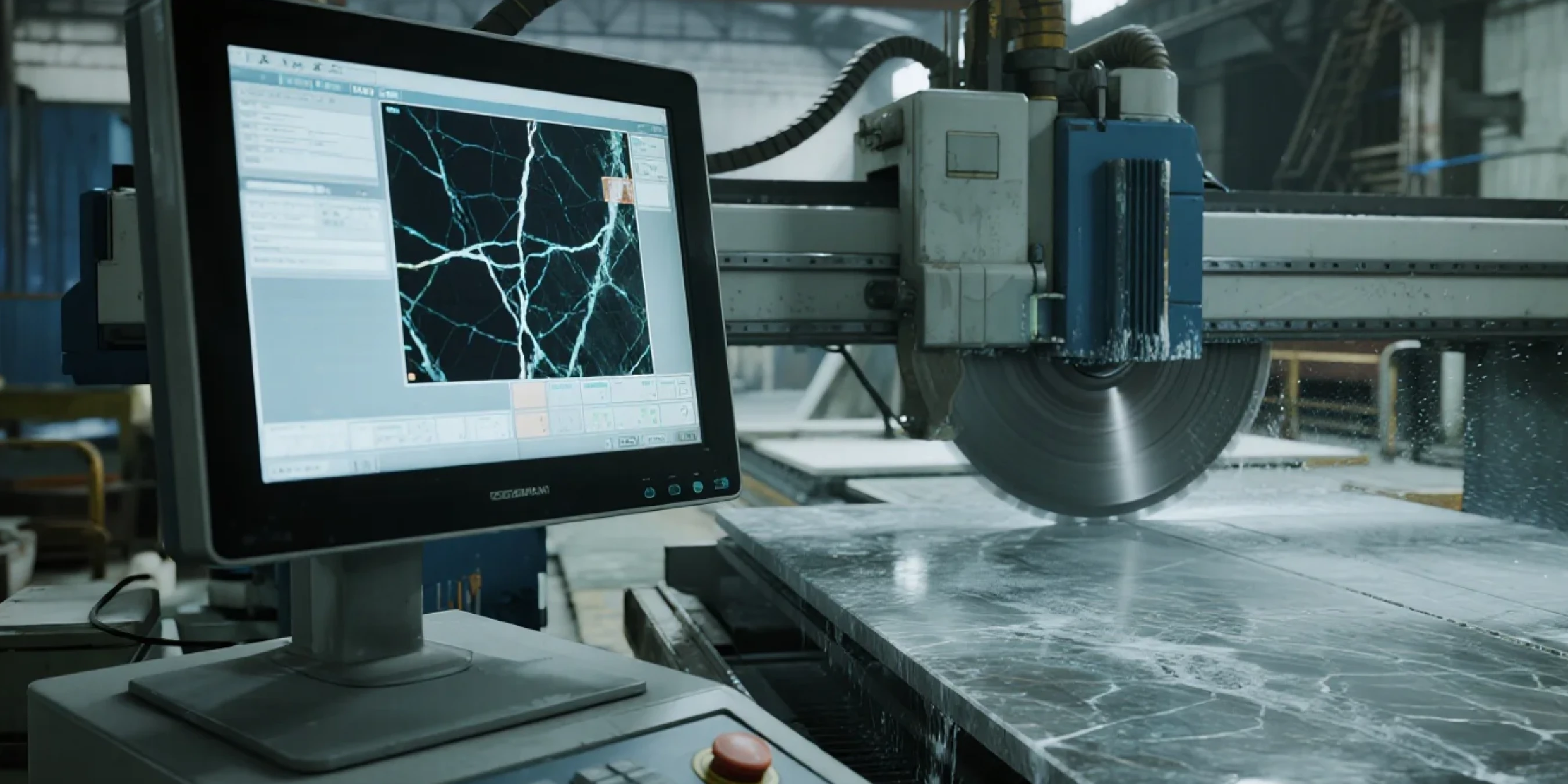

Die Auswahl der richtigen Brückensäge für Quarz-Arbeitsplatten bedeutet, die Maschinensteifigkeit an die kompromisslose Beschaffenheit von Kunststein anzupassen. Die Dichte und Harzzusammensetzung von Quarz führen zu Ausbrüchen und Spannungsrissen – absolute Stabilität und präzise Kontrolle sind daher unerlässlich.

Dieser Leitfaden bietet Ihnen ein erprobtes Vier-Schritte-Modell zur Auswahl von Maschinen, die die Quarzverarbeitung meistern. Beginnen Sie mit einem massiven, vibrationsdämpfenden Monoblock-Design und stimmen Sie dann die Achskonfiguration (3-Achsen vs. 5-Achsen) auf Ihre Produktionsanforderungen ab.

Optimieren Sie die Spindelleistung und die Auswahl des Sägeblatts für die Härte von Quarz. Bei spezifischen Herausforderungen mit der Ausrüstung erhalten Sie professionelle Beratung durch unsere Ingenieure, damit sich Ihre Investition auszahlt.

Erhalten Sie umsetzbare Schritte und datengestützte Einblicke zu wichtigen technischen Spezifikationen, bewährten Schnittparametertests und Wartungsstrategien. Wählen Sie eine Quarz-Schneidemaschine, die Qualität, Effizienz und Rentabilität steigert.

Schnell-Check: Die wichtigsten Entscheidungsfaktoren für eine Quarz-Brückensäge

Bevor Sie ins Detail gehen, finden Sie hier die fünf wichtigsten Faktoren, die Sie bewerten sollten. Nutzen Sie diese Liste als schnelle Checkliste beim Vergleich verschiedener Modelle:

- Maschinenstruktur: Monoblock vs. traditioneller geschweißter Rahmen. Ein schwerer, einteiliger Rahmen ist unverzichtbar, um Vibrationen zu minimieren und Ausbrüche zu verhindern.

- Achskonfiguration: 3-Achsen vs. 5-Achsen CNC. Die Wahl hängt davon ab, ob Sie komplexe, gebogene oder aufwendige Gehrungsschnitte durchführen müssen.

- Sägeblatt & Spindel: Leistung (PS), Drehzahlbereich und Sägeblatt-Kompatibilität. Quarz erfordert eine hohe Spindelleistung (20 PS+) und den passenden Diamantblatt-Typ, um Hitzeschäden zu vermeiden und saubere Schnitte zu gewährleisten.

- Software & Automatisierung: Benutzerfreundlichkeit und Schlüsselfunktionen. Moderne Software mit Funktionen wie digitaler Plattenfotografie kann Ausschuss und Rüstzeit erheblich reduzieren.

- Tisch & Unterstützung: Materialhandling und Stabilität. Ein hydraulisch kipp- und drehbarer Tisch ist unerlässlich, um große Quarzplatten sicher und effizient zu bewegen.

Schritt 1: Passen Sie die Maschinenstruktur an Ihre Qualitätsstandards an

Die Grundlage für einen perfekten Schnitt liegt in der strukturellen Integrität der Maschine. Bei einem so dichten und spröden Material wie Quarz werden jegliche Vibrationen während des Schneidprozesses direkt auf das Sägeblatt übertragen. Dies führt zu Ausbrüchen, Mikrorissen und einer schlechten Oberfläche.

Warum die Monoblock-Struktur für das Schneiden von Quarz bevorzugt wird

Eine Brückensäge im Monoblock-Design, gefertigt aus einem schweren, einteiligen Guss- oder Stahlfundament und Portal, bietet überlegene Steifigkeit. Diese Bauweise dämpft Vibrationen wesentlich effektiver als traditionelle Maschinen mit verschraubtem oder geschweißtem Stahlrahmen. Bei DINOSAW zeigt unsere Erfahrung, dass Verarbeiter mit unseren Monoblock-Sägen bis zu 70 % weniger Ausbrüche an schwierigen Quarzsorten melden.

Die Stabilität sorgt dafür, dass das Diamantblatt eine konstante Schnittbahn einhält. Das ist entscheidend, um die scharfen, sauberen Kanten zu erzielen, die bei hochwertigen Arbeitsplattenprojekten gefordert sind.

Tischneigung & Drehung: Unverzichtbar für effizientes Plattenhandling

Das Handling einer 600 Pfund schweren Quarzplatte ist nicht nur ein Sicherheitsrisiko, sondern auch ein großes Produktionshemmnis. Eine Brückensäge mit hydraulischem Kipptisch (typischerweise 0-85°) ermöglicht das mühelose Laden der Platten direkt vom A-Rahmen. In Kombination mit einem 90° oder 360° drehbaren Tisch kann Ihr Bediener die Platte für mehrere Schnitte positionieren, ohne nach dem ersten Laden einen Kran oder zusätzliche Arbeitskräfte zu benötigen.

Diese Funktion allein kann die Plattenhandhabungszeit um über 50 % reduzieren und das Risiko teurer Plattenbrüche erheblich senken.

Schritt 2: Wählen Sie Ihre Achsen – 3-Achsen vs. 5-Achsen für die Quarzverarbeitung

Die Anzahl der "Achsen" bestimmt den Bewegungsbereich der Maschine und die Komplexität der möglichen Schnitte. Dies ist einer der wichtigsten Faktoren, die Preis und Leistungsfähigkeit der Maschine beeinflussen.

Wann eine 3-Achsen-Säge ausreicht: Für gerade Schnitte und einfache Gehrungen

Eine 3-Achsen-Brückensäge arbeitet auf den Achsen X (Länge), Y (Breite) und Z (Tiefe). Sie ist das Arbeitstier für die Standardfertigung von Arbeitsplatten und überzeugt durch präzise gerade Schnitte. Die meisten 3-Achsen-Sägen verfügen zudem über einen schwenkbaren Kopf (oft als 4. Achse, manuell oder halbautomatisch), um 0-45° Gehrungsschnitte für Standardkantenprofile auszuführen. Wenn Ihr Unternehmen hauptsächlich auf die Serienproduktion von rechteckigen oder L-förmigen Arbeitsplatten mit einfachen Kanten spezialisiert ist, ist eine robuste 3-Achsen-Maschine eine kosteneffiziente und sehr leistungsfähige Wahl.

Warum 5-Achsen-CNC die Zukunft für hochwertige Quarz-Arbeitsplatten ist

Eine echte 5-Achsen CNC-Brückensäge fügt zwei Rotationsachsen (A und C) hinzu, sodass das Sägeblatt gleichzeitig kippen und rotieren kann. Dies eröffnet völlig neue Möglichkeiten für die individuelle Quarzverarbeitung. Mit einer 5-Achsen-Maschine können Sie mühelos komplexe Kurven für Inseln, Spülbecken und Duschwannen schneiden sowie aufwendige Gehrungsschnitte für Wasserfallkanten und verstärkte Kanten in einem einzigen automatisierten Programm ausführen. Laut dem Natural Stone Institute wächst die Nachfrage nach individuellen Designs in Wohn- und Gewerbeprojekten. Eine 5-Achsen-Maschine ist daher eine strategische Investition, um Ihr Unternehmen zukunftssicher aufzustellen.

Zur Verdeutlichung der Unterschiede finden Sie hier einen direkten Vergleich:

| Merkmal | 3-Achsen-Brückensäge | 5-Achsen CNC-Brückensäge |

|---|---|---|

| Hauptanwendung | Gerade Schnitte, 90°-Winkel, einfache 45°-Gehrungen | Komplexe Kurven, aufwendige Formen, Gehrungen in jedem Winkel |

| Automatisierung | Halbautomatisch; manuelle Einrichtung für Winkel erforderlich | Vollautomatisch; Programmierung über CAD/CAM-Software |

| Am besten geeignet für | Serienproduktion von standardisierten Arbeitsplatten | Individuelle, hochwertige Wohn- und Gewerbeprojekte |

| Hauptvorteil | Niedrigere Anschaffungskosten, einfache Bedienung | Unübertroffene Vielseitigkeit, weniger Personalaufwand, lukrativere Aufträge |

| Unsere Empfehlung | - | 5-Achsen-Brückensäge für Granit, Marmor, Quarzstein |

Schritt 3: Technische Spezifikationen im Detail – Worauf es bei Quarz wirklich ankommt

Nachdem Sie sich für Struktur und Achskonfiguration entschieden haben, bestimmen die technischen Details die tägliche Leistungsfähigkeit der Maschine.

Spindelleistung (PS) & Drehzahl: Das optimale Gleichgewicht finden

Quarz ist deutlich härter und abrasiver als viele Natursteine. Für einen effizienten Schnitt ist ein Spindelmotor mit ausreichender Leistung erforderlich. Wir empfehlen mindestens 20 PS (15 kW) für eine Hauptproduktionssäge. So bleibt die optimale Drehzahl (RPM) des Sägeblatts auch unter hoher Belastung erhalten, was Ausbrüche oder das Verbrennen der Harzbindung im Quarz verhindert. Ebenso wichtig ist ein Frequenzumrichter (VFD), mit dem Sie die Drehzahl der Spindel steuern können. Ein typischer Bereich von 1.000 bis 3.000 U/min bietet die Flexibilität, die Sägeblattgeschwindigkeit an den jeweiligen Blattdurchmesser und die Quarzmarke anzupassen – ein entscheidender Faktor, den wir im Abschnitt über Parametertests noch erläutern.

Das Sägeblatt ist Ihr Geschäft: Das richtige Diamantblatt auswählen

Die beste Brückensäge ist ohne das passende Sägeblatt nutzlos. Für Quarz müssen Sie ein Diamantblatt verwenden, das speziell für Kunststein entwickelt wurde. Diese Blätter zeichnen sich typischerweise aus durch:

- Härtere Metallbindung: Diese hält die Diamantpartikel, und eine härtere Bindung ist erforderlich, um der Abrasivität von Quarz standzuhalten und eine längere Standzeit zu gewährleisten.

- Spezielle Segmentgestaltung: Achten Sie auf Blätter mit schmalen "J-Schlitzen" oder "Schlüsselloch"-Aussparungen. Diese reduzieren die Schnittbelastung und verbessern die Kühlung, was entscheidend ist, um Hitzeschäden am Harz zu vermeiden.

- Hochwertige Diamanten: Konzentration und Qualität der Diamanten beeinflussen direkt Schnittgeschwindigkeit und Oberflächenfinish.

Beim Schneiden von Quarz ist es immer ratsam, das passende Diamantblatt zu wählen, das speziell für Kunststein ausgelegt ist, um optimale Ergebnisse zu erzielen.

So finden Sie die perfekten Schnittparameter: Eine 4-Schritte-Testmethode

Es gibt keine universelle "Zauberzahl" für Quarz-Schnittparameter, da verschiedene Marken (Caesarstone, Silestone usw.) leicht unterschiedliche Zusammensetzungen haben. Die beste Vorgehensweise ist ein systematischer Test an einem Reststück des zu schneidenden Materials.

Anfangseinstellungen:

Beginnen Sie immer mit einer konservativen Einstellung gemäß der Empfehlung Ihres Sägeblatt-Herstellers. Falls keine vorhanden ist, sind für ein 16-Zoll (400 mm) Blatt auf 3 cm Quarz folgende Werte ein sicherer Startpunkt:

- Spindeldrehzahl (RPM): ca. 1.800 U/min

- Vorschubgeschwindigkeit (Schnittgeschwindigkeit): 80-100 Zoll/Minute (~2-2,5 Meter/Minute)

Der Test-Schnitt:

Führen Sie an einem Reststück aus derselben Platte einen geraden Schnitt von etwa 2 Fuß (50-60 cm) Länge durch. Diese Länge reicht aus, um die Leistung genau zu beurteilen.

Bewertung des Schnitts:

Nutzen Sie drei Sinne, um den Testschnitt zu bewerten:

- Sehen (visuell): Untersuchen Sie die oberen und unteren Schnittkanten. Gibt es Ausbrüche? Ist die Schnittkante glatt oder zeigt sie Anzeichen von Blattabweichung?

- Hören (akustisch): Ein gleichmäßiges, ruhiges Surren ist ideal. Ein lautes, schrilles Kreischen kann darauf hindeuten, dass die Drehzahl zu hoch oder der Vorschub zu schnell ist.

- Messen (Amperemeter): Überwachen Sie während des Schnitts das Amperemeter der Maschine. Der Motor sollte bei etwa 75-90 % seiner Volllast laufen. Das ist der "Sweet Spot" für Effizienz und Langlebigkeit. Sind die Ampere zu niedrig, schneiden Sie zu langsam; steigen sie oder erreichen 100 %, überlasten Sie den Motor.

Anpassungsstrategie:

Passen Sie basierend auf Ihrer Bewertung jeweils nur eine Variable an:

- Bei Ausbrüchen: Reduzieren Sie zuerst die Vorschubgeschwindigkeit um 10-15 %. So haben die Diamantsegmente mehr Zeit, das Material sauber zu schneiden.

- Ist der Schnitt perfekt, aber die Ampere sind niedrig: Erhöhen Sie schrittweise die Vorschubgeschwindigkeit in 10 %-Schritten, bis das Amperemeter im optimalen Bereich von 75-90 % liegt. So maximieren Sie die Produktionsgeschwindigkeit, ohne die Qualität zu beeinträchtigen.

- Bei Motorüberlastung (hohe Ampere): Reduzieren Sie sofort die Vorschubgeschwindigkeit. Dies ist die wichtigste Anpassung, um Schäden an Motor und Sägeblatt zu vermeiden.

Schritt 4: Mehr als nur die Maschine – Software, Wartung und Support

Eine moderne Brückensäge ist mehr als nur Hardware. Die Software und ein klarer Wartungsplan sind entscheidend für den langfristigen Erfolg.

Benutzerfreundliche CNC-Software: Vom Foto zum Schnittpfad

Für CNC-gesteuerte Sägen ist eine intuitive Software entscheidend. Achten Sie auf Systeme mit Plattenfotografie (auch als "Slabsmith" oder "Photogrammetrie" bezeichnet). Mit dieser Technologie können Sie ein hochauflösendes Bild der Platte aufnehmen, es in die Software importieren und Ihre Zuschnitte digital so positionieren, dass sie perfekt ineinander passen, Risse vermeiden und Maserungen anpassen.

Laut Marktanalyse von Grand View Research ist der Materialertrag ein zentrales Anliegen von Verarbeitern, und diese Technologie hilft direkt, Ausschuss zu reduzieren.

Wichtige Wartungs-Checkliste für Ihre Brückensäge

Regelmäßige Wartung ist der beste Weg, um Genauigkeit zu gewährleisten und teure Ausfallzeiten zu vermeiden. Setzen Sie diese einfache Checkliste um:

Täglich:

- Reinigen Sie die Maschine von allen Schlämmen und Steinstaub.

- Überprüfen Sie das Diamantblatt auf sichtbare Schäden oder Segmentverluste.

- Stellen Sie sicher, dass alle Schutzvorrichtungen und Not-Aus-Schalter funktionieren.

Wöchentlich:

- Schmieren Sie alle Linearführungen und beweglichen Teile gemäß Herstellerangaben.

- Reinigen Sie das Wasser-Recycling- und Filtersystem.

- Überprüfen Sie die Spannung und den Zustand aller Riemen.

Monatlich:

- Überprüfen Sie, ob die Maschine waagerecht steht und das Portal rechtwinklig ist.

- Kontrollieren Sie alle elektrischen Verbindungen und Kabel auf Verschleiß.

- Reinigen Sie die Hauptspindel und prüfen Sie den Zustand des Blattflansches.

Ausführlichere Anleitungen finden Sie in unserem umfassenden Leitfaden zur Fehlerbehebung bei Brückensägen

Fazit: Ihr nächster Schritt zum perfekten Quarzschnitt

Die Wahl der richtigen Brückensäge für Quarz ist eine strategische Entscheidung, die sich direkt auf die Qualität, Effizienz und Rentabilität Ihrer Werkstatt auswirkt. Indem Sie eine steife Monoblock-Struktur priorisieren, die passende Achskonfiguration für Ihre Geschäftsanforderungen wählen und die entscheidenden technischen Spezifikationen verstehen, können Sie eine fundierte Investition tätigen.

Denken Sie daran, dass die Maschine nur ein Teil der Gleichung ist. Die Verwendung der richtigen Diamantblätter und eine systematische Methode zur Bestimmung der Schnittparameter sind ebenso wichtig. Wenn Sie dem in diesem Leitfaden beschriebenen Vorgehen folgen, können Sie sicher eine Maschine wählen, die das zuverlässige Herzstück Ihres Quarzverarbeitungsbetriebs für viele Jahre sein wird.

Häufig gestellte Fragen (FAQs)

Welche Sägeblattgröße ist am besten für das Schneiden von 3 cm Quarz-Arbeitsplatten?

Die beste Sägeblattgröße für 3 cm (1-1/4") Quarz ist in der Regel ein 16-Zoll (400 mm) oder 18-Zoll (450 mm) Blattdurchmesser. Diese Größe bietet ein optimales Gleichgewicht aus Schnitttiefe, Stabilität und Umfangsgeschwindigkeit (SFM). Ein 16-Zoll-Blatt an einer Säge mit 20 PS-Motor kann 3 cm Material effizient in einem Durchgang schneiden und dabei die Steifigkeit bewahren, die notwendig ist, um Blattabweichungen und Ausbrüche zu verhindern.

Wie verhindert man Ausbrüche beim Schneiden von Quarz mit einer Brückensäge?

Um Ausbrüche zu vermeiden, müssen Sie vier Schlüsselaspekte beachten. Erstens: Verwenden Sie eine hochwertige Monoblock-Brückensäge, um Vibrationen auszuschließen. Zweitens: Nutzen Sie ein speziell für Quarz entwickeltes Diamantblatt mit harter Bindung. Drittens: Stellen Sie sicher, dass die Blattflansche sauber und korrekt angezogen sind, um maximale Stabilität zu gewährleisten. Schließlich: Verwenden Sie die oben beschriebene 4-Schritte-Testmethode, um die optimale, langsamere Vorschubgeschwindigkeit für das jeweilige Material zu finden, und sorgen Sie für einen großzügigen Fluss von sauberem Wasser zur Kühlung des Blatts.

Kann eine 3-Achsen-Brückensäge 45-Grad-Gehrungen für Wasserfallkanten schneiden?

Ja, die meisten modernen 3-Achsen-Brückensägen verfügen über einen Kopf, der sich von 0 bis 45 Grad (oder mehr) neigen lässt, sodass perfekte Gehrungen für Wasserfallkanten und Blenden geschnitten werden können. Während eine 5-Achsen-CNC-Säge diesen Prozess zusammen mit Kurvenschnitten automatisieren kann, ist eine 3-Achsen-Säge durchaus in der Lage, hochwertige Gehrungskanten für gerade Anwendungen zu produzieren und somit für viele Werkstätten eine praktikable Option. Für komplexere Projekte könnte auch unser Kaufberater für Granit-Brückensägen interessant sein.

Was ist der Hauptunterschied zwischen einer Brückensäge und einer Portalsäge?

Der Hauptunterschied liegt in Aufbau und Bewegung. Bei einer Brückensäge bewegt sich die "Brücke", die den Schneidkopf hält, auf zwei Schienen (Y-Achse), während sich der Schneidkopf selbst seitlich auf der Brücke (X-Achse) bewegt. Bei einer Portalsäge bewegt sich die gesamte Portalstruktur, die auf beiden Seiten auf Beinen steht, über die gesamte Länge des Schneidtisches – ein Design, das häufiger bei sehr großformatigen industriellen Anwendungen zum Blockschneiden eingesetzt wird.

Wie viel Leistung (PS) benötigt eine Brückensäge für Quarz wirklich?

Für die professionelle Quarzverarbeitung wird ein Hauptspindelmotor mit mindestens 20 PS (15 kW) dringend empfohlen. Die Dichte und Härte von Quarz erfordern ein hohes Drehmoment, um die Blattgeschwindigkeit während des Schnitts aufrechtzuerhalten. Ein zu schwacher Motor (z. B. 10-15 PS) muss mit langsameren Vorschüben arbeiten, steht unter ständiger Belastung und verursacht eher Ausbrüche, da das Blatt während des Schnitts langsamer werden kann, was die Kante des Steins zusätzlich belastet.

Ist Wasser beim Schneiden von Quarz erforderlich?

Unbedingt. Das Schneiden von Quarz ist ein Nassprozess und ein kontinuierlicher, starker Wasserfluss ist zwingend erforderlich. Wasser erfüllt zwei wichtige Aufgaben: Es kühlt das Diamantblatt, damit die Diamanten nicht "verglasen" und die Metallbindung nicht überhitzt, und es unterdrückt den gefährlichen kristallinen Silikastaub. Laut Arbeitsschutzstandards, wie sie z. B. von der OSHA empfohlen werden, ist das Nassschneiden eine primäre technische Maßnahme zum Schutz der Arbeiter vor Silikose.

Wie oft sollte eine Brückensäge kalibriert werden?

Die Kalibrierung einer Brückensäge sollte monatlich im Rahmen des regulären Wartungsplans überprüft werden. Eine vollständige professionelle Neukalibrierung sollte jedoch mindestens einmal jährlich oder immer dann erfolgen, wenn Sie eine Verschlechterung der Schnittgenauigkeit feststellen (z. B. wenn Schnitte nicht mehr exakt rechtwinklig sind oder Gehrungskanten nicht passen). Auch nach dem Umsetzen der Maschine oder einem größeren Zusammenstoß ist eine sofortige Kalibrierung ratsam.

Können auf einer Brückensäge Kurvenschnitte ausgeführt werden?

Ja, aber nur auf einer 5-Achsen CNC-Brückensäge. Eine Standard-3-Achsen-Maschine kann nur gerade Schnitte ausführen. Eine 5-Achsen-Maschine nutzt ihren rotierenden Kopf und fortschrittliche Software, um die Achsen X, Y, Z, A und C gleichzeitig zu interpolieren, sodass sie einer gekrümmten Bahn reibungslos und präzise folgen kann. Diese Fähigkeit ist unerlässlich für die Fertigung individueller Kücheninseln, runder Tischplatten oder Duschwannen.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский