Hallo, hier ist Lizzy von DINOSAW (kein Roboter). Für welche Maschine (Modell) interessieren Sie sich? Bitte kontaktieren Sie uns jetzt per WhatsApp

Praktisches Fräsen für Granit, Marmor und Quarz. Sehen Sie getestete Drehzahlen, Vorschub- und Schnitttiefenbereiche, Werkzeugauswahl (gesintert, galvanisch, PKD) und einen Schritt-für-Schritt-Prozess für Spülenausschnitte mit Fehlerbehebung.

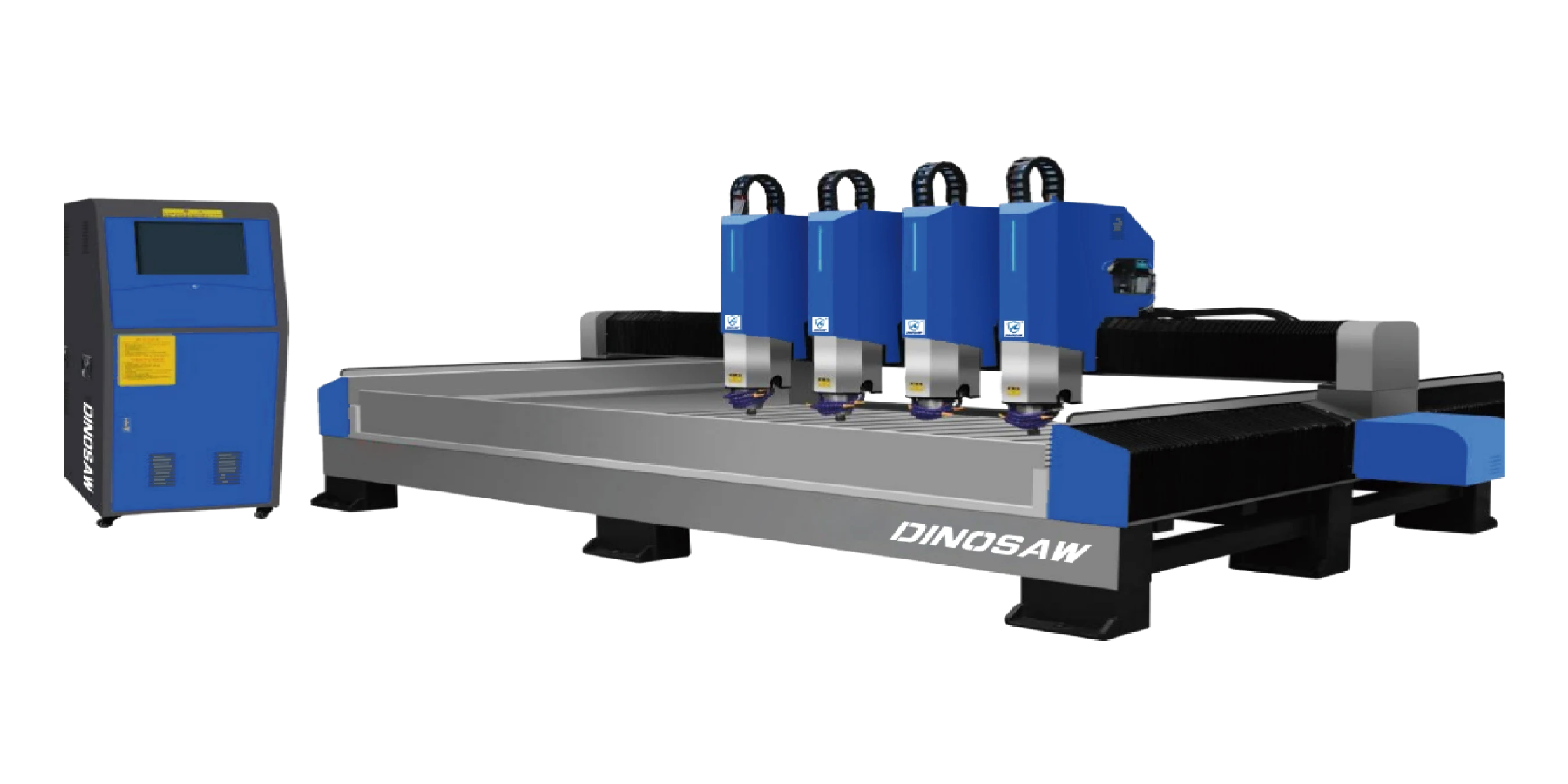

CNC-Steinfräsen liefert, was manuell nicht möglich ist: gleichbleibend präzise Schnitte durch Granit, Marmor und Quarz mit computergesteuerten diamantbestückten Werkzeugen. Ihre Maschine übernimmt Spülenausschnitte, 3D-Schnitzereien und detailreiche Gravuren, während Sie sich auf das Wachstum Ihres Geschäfts konzentrieren.

Dieser Leitfaden kommt direkt auf den Punkt, was in echten Fertigungsbetrieben funktioniert. Sie erhalten erprobte Parameter, bewährte Werkzeugauswahl und Schritt-für-Schritt-Abläufe, die Ausschuss minimieren und den Gewinn maximieren. Benötigen Sie spezifische Beratung für Ihr Material? Konsultieren Sie unsere Ingenieure, die diese Herausforderungen bereits hunderte Male gelöst haben.

Schnellübersicht: Bewährte Parameter für gängige Steinmaterialien

Falsche Einstellungen zerstören Werkzeuge und verschwenden teure Platten. Diese Parameter funktionieren in Produktionsumgebungen in Dutzenden von Werkstätten, die wir ausgestattet haben.

| Materialtyp | Werkzeugtyp | Spindeldrehzahl (U/min) | Vorschubrate (mm/min) | Schnitttiefe pro Durchgang |

|---|---|---|---|---|

| Granit (hart & spröde) | Gesinterter Diamant | 5.000 - 7.000 | 200 - 500 | 1 - 2 mm |

| Marmor (weich & abrasiv) | Galvanisch oder PKD | 6.000 - 8.000 | 400 - 800 | 2 - 4 mm |

| Quarz (hoher Harzanteil) | PKD (Polykristallin) | 7.000 - 9.000 | 500 - 1.000 | 1,5 - 3 mm |

Testen Sie immer zuerst an Reststücken. Werkzeugdurchmesser, Maschinensteifigkeit und Kühlmittelfluss beeinflussen diese Einstellungen.

Das richtige Diamantwerkzeug wählen: Ihr Ergebnis hängt davon ab

Die Werkzeugwahl entscheidet über Erfolg oder Misserfolg. Jedes Diamantwerkzeug ist für bestimmte Materialien und Anwendungen ausgelegt. Lagern Sie die passenden Diamantwerkzeuge und Sie sind für jedes Projekt gerüstet.

Gesinterte Diamantfräser: Für die Serienfertigung gebaut

Gesinterte Fräser verschmelzen Diamantpartikel in Metallschichten. Während die äußere Schicht abnutzt, werden neue Diamanten freigelegt. Dieses selbstschärfende Design eignet sich für Granitfräsen, tiefe Schnitzereien und das Entfernen großer Materialmengen ohne häufigen Werkzeugwechsel. Verwenden Sie diese für: Nutenfräsen in Granit-Arbeitsplatten, 3D-Architekturschnitzereien, Serienfertigung mit hohem Durchsatz.

Galvanisch belegte Diamantfräser: Präzision für feine Details

Galvanisch belegte Werkzeuge binden eine einzelne Diamantschicht mit Nickel auf die Schneidfläche. Sie erhalten messerscharfe Kanten, ideal für Marmorgravuren, feine Schriftzüge und Endbearbeitung, bei denen Oberflächenqualität entscheidend ist. Verwenden Sie diese für: Grabsteinbeschriftungen, dekorative Marmoreinlagen, finale Kantenbearbeitung bei weichen Steinen.

PKD-Fräser: Der Quarz-Spezialist

Polykristalline Diamantwerkzeuge (PKD) besitzen synthetische Diamantspitzen, die auf Hartmetallkörper gelötet sind. Ihre außergewöhnliche Wärmeleitfähigkeit verhindert Hitzestau, der Quarzharz schmelzen lässt. Bei hoher Geschwindigkeit liefern sie saubere Schnitte in Kunststein – den ganzen Tag. Verwenden Sie diese für: Zuschnitt von Caesarstone und Silestone, Hochgeschwindigkeitsbearbeitung von Quarz, alle Kunststeine mit Harzanteil.

V-Carving- und Gravierfräser: Immer scharfe Linien

V-Nutfräser und Gravierwerkzeuge nutzen spitze, V-förmige Spitzen, um klare Linien und detailreiche Muster zu erzeugen. Der V-Winkel bestimmt Schnittbreite und -tiefe und gibt Ihnen präzise Kontrolle über künstlerische Details und Textschärfe.

Perfekte Spülenausschnitte: Schritt-für-Schritt-Prozess für Profis

Spülenausschnitte erfordern höchste Präzision – ein Fehler auf einer 2.000 € Granitplatte ist nicht zu beheben. Dieser Ablauf eliminiert das Rätselraten und liefert konsistente Ergebnisse. Für alle Details siehe unseren CNC-Spülenausschnitt-Leitfaden: Das Playbook für Steinbearbeiter 2025

Schritt 1: Digitales Aufmaß

Messen Sie zweimal, schneiden Sie einmal – das gilt hier besonders. Verwenden Sie digitale Schablonensysteme (Laser oder Taster), um die exakten Spülenmaße zu erfassen. Importieren Sie diese Werte in Ihre CAM-Software, um präzise Werkzeugwege und G-Code zu generieren.

Schritt 2: Platte mit Vakuumsystem fixieren

Jede Bewegung ruiniert den Schnitt. Platzieren Sie Vakuumpads strategisch auf dem Maschinentisch, damit die Granitplatte völlig eben und unbeweglich bleibt. Testen Sie die Saugkraft vor dem Start – eine 3 cm starke Granitplatte wiegt über 90 kg und erzeugt erhebliche Schnittkräfte.

Schritt 3: Werkzeug einrichten und kalibrieren

Montieren Sie zuerst Ihren 1/2" (12 mm) gesinterten Diamantfräser für das Vorschruppen. Verwenden Sie den automatischen Werkzeuglängensensor der Maschine, um die exakte Höhe zu kalibrieren. Präzise Werkzeuglängenmessung garantiert die korrekte Schnitttiefe während des gesamten Prozesses.

Schritt 4: Vorschruppdurchgang ausführen

Starten Sie das Vorschrupp-Programm mit kontinuierlichem Kühlmittelfluss direkt auf den Schneidpunkt. Die CNC entfernt Material in flachen Durchgängen (1-2 mm bei Granit), um Werkzeugbelastung und Ausbrüche zu vermeiden. Mehrere leichte Durchgänge sind immer besser als zu viel Material auf einmal abzutragen.

Schritt 5: Enddurchgang für saubere Kanten

Nach dem automatischen Werkzeugwechsel auf das Finish-Werkzeug führen Sie den letzten Kantenschnitt mit reduziertem Vorschub aus. So entstehen glatte, splitterfreie Kanten, die direkt poliert werden können – Nacharbeit von Hand ist nicht nötig.

Häufige Probleme beheben, bevor sie teuer werden

Selbst perfekte Programmierung verhindert nicht jedes Problem. So erkennen und lösen erfahrene Bearbeiter Fehler schnell.

Kantenausbrüche und Abplatzungen

Symptome: Raue, ausgebrochene Kanten auf der Oberseite des Schnitts.Lösungen: Überprüfen Sie zuerst die Werkzeugschärfe – stumpfe Fräser verursachen die meisten Ausbrüche. Reduzieren Sie den Vorschub beim Enddurchgang um 15-20 %. Wechseln Sie auf Downcut- oder Kompressionsfräser, die das Material beim letzten Durchgang nach innen drücken.

Schneller Werkzeugverschleiß

Symptome: Diamantfräser verschleißen schneller als erwartet.Lösungen: Schlechte Kühlung verursacht 80 % der vorzeitigen Werkzeugausfälle. Richten Sie die Kühlmitteldüsen direkt auf den Kontaktpunkt zwischen Werkzeug und Stein. Forschungen von ScienceDirect bestätigen, dass effektive Kühlung die Lebensdauer von Diamantwerkzeugen deutlich verlängert. Prüfen Sie, ob die Spindeldrehzahl den Herstellerangaben entspricht.

Maßungenauigkeit

Symptome: Der Ausschnitt entspricht nicht den Schablonenmaßen.Lösungen: Überprüfen Sie die Maschine auf Umkehrspiel in Portal oder Spindel. Kalibrieren Sie alle Achsen nach Herstellerangaben. Kontrollieren Sie, ob die Werkzeugkorrektur im CAM-Programm mit den tatsächlichen Werkzeugmaßen übereinstimmt.

Maschinenanforderungen: Was wirklich für Stein funktioniert

Nicht jede CNC ist für die Steinbearbeitung geeignet. Professionelle Werkstätten benötigen Maschinen, die dafür gebaut sind – manchmal sogar fortschrittliche Lösungen wie Roboterarm für das Schleifen & Polieren von Stein .

Schwerer Maschinenrahmen

Steinschnitt erzeugt starke Vibrationen, die auf leichten Maschinen die Präzision zerstören. Professionelle CNCs für Stein setzen auf spannungsarm geglühte Stahlrahmen und steife Portale, die auch bei hoher Belastung präzise bleiben.

Leistungsstarke, wassergekühlte Spindel

Spindeln mit 10+ PS und Wasserkühlung treiben Diamantwerkzeuge durch Granit, ohne zu blockieren. Luftgekühlte Spindeln überhitzen schnell und versagen bei Dauerbelastung im Steinschnitt.

Professionelles Wassermanagementsystem

Kontinuierlicher Kühlmittelfluss hält Werkzeuge kühl und spült abrasive Steinpartikel weg. Ein geschlossenes System mit Filterung spart Wasser und verhindert, dass Schlämme Maschinenteile beschädigen. Laut OSHA-Richtlinien steuern geeignete Wassersysteme auch kristallinen Silikastaub – ein ernstes Gesundheitsrisiko in der Steinbearbeitung.

Häufig gestellte Fragen

Was ist der Hauptunterschied zwischen CNC-Fräsen für Stein und Holz?

Beim CNC-Fräsen von Stein werden diamantbestückte Werkzeuge, deutlich niedrigere Spindeldrehzahlen (5.000-9.000 U/min statt 18.000+ bei Holz) und wesentlich schwerere Maschinenrahmen benötigt. Die Schnittkräfte und Vibrationen beim Stein verlangen eine robuste Bauweise, die Holzfräsen nicht bieten.

Kann ich Fotos auf Granit mit einer CNC-Fräse gravieren?

Ja, detailreiche Foto-gravuren funktionieren auf Granit sehr gut mit diamantbestückten Ziehwerkzeugen oder feinen V-Fräsern. Wandeln Sie Fotos in Graustufen-Höhenkarten in Spezialsoftware um und erzeugen Sie Werkzeugwege, bei denen die Frästiefe für Schattierung und Details variiert.

Wie lange halten CNC-Diamantfräser für Stein?

Hochwertige gesinterte Fräser für Granit halten typischerweise 100-200 laufende Meter, während galvanisch belegte Fräser für feine Marmorbearbeitung nach 30-50 Metern ausgetauscht werden sollten. Die richtige Kühlung ist der wichtigste Faktor für maximale Standzeit.

Was ist die minimale Steinplattenstärke, die man sicher fräsen kann?

In der Regel mindestens 2 cm (¾ Zoll) für die meisten CNC-Fräsarbeiten. Dünnere Materialien wie 1 cm Feinsteinzeug erfordern vollflächige Vakuumunterstützung und deutlich reduzierte Vorschub- und Schnitttiefen, um Brüche zu vermeiden.

Brauche ich eine 5-Achs-CNC für das Steinfräsen?

3-Achs-CNCs erledigen die meisten 2D-Aufgaben wie Arbeitsplattenausschnitte perfekt. 5-Achs-Maschinen ermöglichen komplexe 3D-Schnitzereien, Hinterschneidungen und schräge Profile ohne Umspannen. Für Werkstätten mit Fokus auf individuelle Architektur- oder Skulpturarbeiten lohnt sich die Investition in 5 Achsen.

Welche Wartung benötigt eine CNC-Steinfräse?

Täglich: Steinschlamm entfernen und Kühlmittelstand prüfen. Wöchentlich: Linearführungen und Kugelgewindespindeln schmieren, Vakuumpads prüfen, Wasserfiltersystem reinigen. Monatlich: Spindelrundlauf prüfen und Maschinenkalibrierung für gleichbleibende Präzision kontrollieren.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский