Xin chào, tôi là Lizzy từ DINOSAW (Không phải robot). Bạn muốn loại máy (mẫu) nào? Vui lòng WhatsApp cho chúng tôi ngay

Gia công thực tế cho đá granite, đá cẩm thạch và đá thạch anh. Xem các dải tốc độ quay, tốc độ tiến dao và độ sâu đã được kiểm nghiệm, lựa chọn dụng cụ (thiêu kết, mạ điện, PCD) và quy trình cắt chậu rửa từng bước kèm hướng dẫn xử lý sự cố.

Gia công đá CNC mang lại độ chính xác ổn định mà phương pháp thủ công không thể đạt được: cắt chính xác qua granite, cẩm thạch và thạch anh bằng dụng cụ đầu kim cương điều khiển bằng máy tính. Máy của bạn xử lý các lỗ chậu rửa, điêu khắc 3D và khắc chi tiết, trong khi bạn tập trung phát triển doanh nghiệp.

Hướng dẫn này đi thẳng vào những gì hiệu quả tại các xưởng sản xuất thực tế. Bạn sẽ nhận được thông số đã kiểm nghiệm, lựa chọn dụng cụ đã được chứng minh và quy trình từng bước giúp giảm lãng phí, tăng lợi nhuận. Cần tư vấn cụ thể cho vật liệu của bạn? Tham khảo kỹ sư của chúng tôi – những người đã giải quyết các thách thức này hàng trăm lần.

Tham khảo nhanh: Thông số đã kiểm nghiệm cho các loại đá phổ biến

Cài đặt sai sẽ làm hỏng dụng cụ và lãng phí phiến đá đắt tiền. Những thông số này đã được áp dụng thành công tại hàng chục xưởng mà chúng tôi đã trang bị.

| Loại vật liệu | Loại dụng cụ | Tốc độ trục chính (RPM) | Tốc độ tiến dao (mm/phút) | Độ sâu mỗi lượt cắt |

|---|---|---|---|---|

| Granite (Cứng & Giòn) | Kim cương thiêu kết | 5.000 - 7.000 | 200 - 500 | 1 - 2 mm |

| Cẩm thạch (Mềm & Mài mòn) | Mạ điện hoặc PCD | 6.000 - 8.000 | 400 - 800 | 2 - 4 mm |

| Thạch anh (Hàm lượng nhựa cao) | PCD (Kim cương đa tinh thể) | 7.000 - 9.000 | 500 - 1.000 | 1,5 - 3 mm |

Luôn thử trên vật liệu thừa trước. Đường kính dụng cụ, độ cứng máy và lưu lượng làm mát đều ảnh hưởng đến các thông số này.

Chọn đúng dụng cụ kim cương: Kết quả của bạn phụ thuộc vào nó

Lựa chọn dụng cụ quyết định thành công hay thất bại của công việc. Mỗi dụng cụ kim cương phù hợp với vật liệu và ứng dụng riêng. Dự trữ đủ Dụng cụ kim cương sẽ giúp bạn xử lý mọi dự án.

Mũi khoan kim cương thiêu kết: Dành cho sản xuất số lượng lớn

Mũi thiêu kết kết hợp các hạt kim cương vào lớp ma trận kim loại. Khi lớp ngoài mòn đi, lớp kim cương mới sẽ lộ ra. Thiết kế tự mài này phù hợp cho cắt granite, điêu khắc sâu và loại bỏ vật liệu số lượng lớn mà không cần thay dụng cụ thường xuyên. Dùng cho: Gia công rãnh trên mặt bàn granite, điêu khắc kiến trúc 3D, sản xuất số lượng lớn.

Mũi khoan kim cương mạ điện: Độ chính xác cho chi tiết nhỏ

Dụng cụ mạ điện phủ một lớp kim cương lên bề mặt cắt bằng niken. Bạn sẽ có cạnh sắc bén lý tưởng cho khắc cẩm thạch, chữ khắc chi tiết và các lượt cắt hoàn thiện nơi chất lượng bề mặt là quan trọng nhất. Dùng cho: Khắc chữ bia mộ, khảm cẩm thạch trang trí, tạo viền hoàn thiện trên đá mềm.

Mũi PCD: Chuyên gia cho đá thạch anh

Dụng cụ kim cương đa tinh thể (PCD) có đầu kim cương tổng hợp được hàn lên thân hợp kim. Khả năng dẫn nhiệt vượt trội giúp ngăn tích tụ nhiệt gây chảy nhựa thạch anh. Chạy tốc độ cao sẽ cho đường cắt sạch trên đá nhân tạo cả ngày. Dùng cho: Cắt Caesarstone và Silestone, gia công thạch anh tốc độ cao, mọi loại đá nhân tạo có nhựa.

V-Carving và Mũi khắc: Đường nét sắc nét mọi lúc

Mũi cắt rãnh và mũi khắc dùng đầu nhọn hình chữ V để tạo đường nét sắc và hoa văn chi tiết. Góc V quyết định độ rộng và sâu của vết cắt, giúp bạn kiểm soát chính xác chi tiết nghệ thuật và độ rõ của chữ.

Cắt chậu rửa hoàn hảo: Quy trình chuyên nghiệp từng bước

Cắt lỗ chậu rửa đòi hỏi độ chính xác – không thể sửa sai trên phiến granite trị giá 2.000 đô. Quy trình này loại bỏ phỏng đoán và cho kết quả nhất quán. Để biết chi tiết đầy đủ, xem Hướng dẫn cắt chậu CNC: Sổ tay thợ đá 2025

Bước 1: Lấy mẫu kỹ thuật số

Đo hai lần, cắt một lần là nguyên tắc quan trọng nhất. Dùng hệ thống lấy mẫu kỹ thuật số (laser hoặc đầu dò) để ghi lại kích thước chính xác của chậu rửa. Nhập số liệu này vào phần mềm CAM để tạo đường chạy dụng cụ và mã G chính xác.

Bước 2: Cố định phiến đá bằng hệ thống hút chân không

Bất kỳ chuyển động nào cũng làm hỏng vết cắt. Đặt pod hút chân không hợp lý trên bàn máy để giữ phiến granite phẳng tuyệt đối và không di chuyển. Kiểm tra lực hút trước khi bắt đầu – phiến granite dày 3cm nặng hơn 90kg và sinh lực cắt lớn.

Bước 3: Lắp và hiệu chỉnh dụng cụ

Lắp mũi khoan thô kim cương thiêu kết 1/2" (12mm) trước. Dùng cảm biến chiều dài dụng cụ tự động của máy để hiệu chỉnh chiều cao chính xác. Đo chiều dài dụng cụ chuẩn xác đảm bảo độ sâu cắt đúng trong suốt quá trình.

Bước 4: Thực hiện lượt cắt thô

Khởi động chương trình cắt thô với dòng nước làm mát liên tục hướng trực tiếp vào điểm cắt. Máy CNC loại bỏ vật liệu bằng các lượt cắt nông (1-2mm với granite) để tránh căng dụng cụ và mẻ đá. Nhiều lượt cắt nhẹ luôn tốt hơn cố gắng loại bỏ quá nhiều vật liệu cùng lúc.

Bước 5: Lượt cắt hoàn thiện cho viền sạch

Sau khi máy tự động thay dụng cụ sang mũi hoàn thiện, chạy lượt cắt viền cuối với tốc độ tiến dao giảm. Điều này tạo viền mịn, không mẻ, sẵn sàng đánh bóng – không cần làm tay.

Xử lý sự cố phổ biến trước khi mất tiền

Dù lập trình hoàn hảo vẫn không tránh khỏi mọi vấn đề. Đây là cách các thợ lành nghề chẩn đoán và giải quyết nhanh chóng.

Mẻ viền và vỡ cạnh

Biểu hiện: Viền cắt thô, bị mẻ trên bề mặt.Giải pháp: Kiểm tra độ sắc của dụng cụ trước – mũi cùn gây mẻ nhiều nhất. Giảm tốc độ tiến dao 15-20% ở lượt hoàn thiện. Chuyển sang mũi cắt xuống hoặc mũi nén để đẩy vật liệu vào trong ở lượt cuối.

Mòn dụng cụ nhanh

Biểu hiện: Mũi kim cương mòn nhanh hơn tuổi thọ dự kiến.Giải pháp: Làm mát kém gây ra 80% hỏng dụng cụ sớm. Đặt vòi làm mát trực tiếp vào điểm tiếp xúc giữa dụng cụ và đá. Nghiên cứu từ ScienceDirect xác nhận làm mát hiệu quả kéo dài tuổi thọ dụng cụ kim cương đáng kể. Đảm bảo tốc độ quay trục chính nằm trong thông số nhà sản xuất.

Không chính xác kích thước

Biểu hiện: Lỗ cắt không khớp với kích thước mẫu.Giải pháp: Kiểm tra máy có độ rơ ở chuyển động trục hoặc trục chính. Hiệu chỉnh tất cả các trục theo quy trình của nhà sản xuất. Đảm bảo tính toán bù dụng cụ trong chương trình CAM khớp với kích thước dụng cụ thực tế.

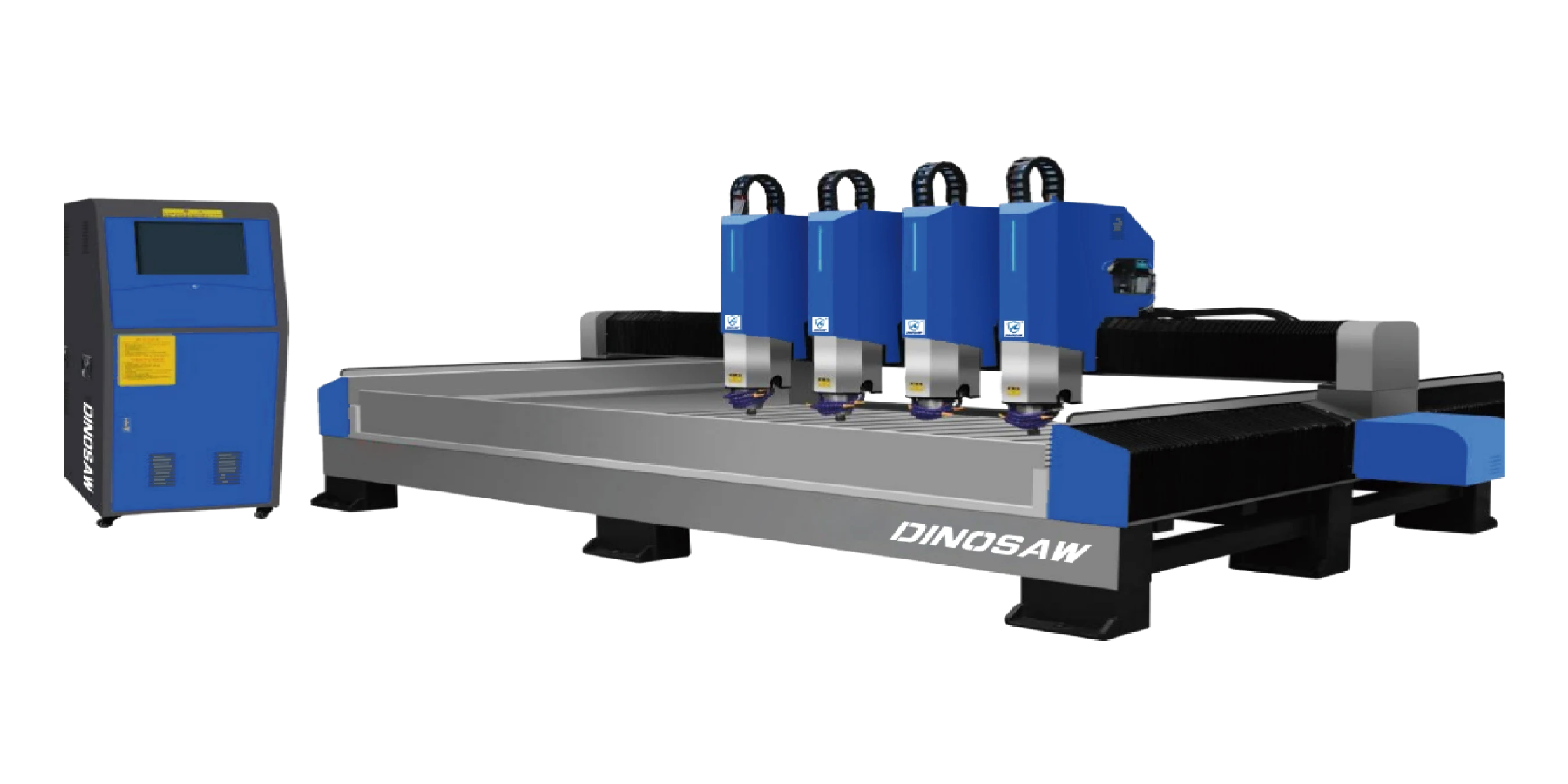

Yêu cầu máy móc: Những gì thực sự phù hợp với gia công đá

Không phải máy CNC nào cũng phù hợp gia công đá. Xưởng chuyên nghiệp cần máy thiết kế riêng cho công việc này, đôi khi phát triển thành giải pháp tiên tiến như Cánh tay robot mài & đánh bóng đá .

Kết cấu khung siêu chắc

Cắt đá tạo ra rung động lớn phá hủy độ chính xác trên máy nhẹ. Máy CNC đá chuyên nghiệp dùng khung thép giảm ứng suất và dầm cứng để giữ độ chính xác khi cắt nặng.

Trục chính công suất lớn làm mát bằng nước

Trục chính 10+ HP với hệ thống làm mát bằng nước giúp dụng cụ kim cương cắt granite mà không bị kẹt. Trục chính làm mát bằng khí dễ quá nhiệt và hỏng khi cắt đá liên tục.

Hệ thống quản lý nước chuyên nghiệp

Dòng nước làm mát liên tục giữ dụng cụ mát và cuốn trôi hạt đá mài mòn. Hệ thống tuần hoàn kín với lọc tiết kiệm nước và ngăn bùn làm hỏng linh kiện máy. Theo hướng dẫn OSHA, hệ thống nước đúng cách còn kiểm soát bụi silica kết tinh – mối nguy sức khỏe nghiêm trọng khi gia công đá.

Câu hỏi thường gặp

Khác biệt chính giữa gia công CNC đá và gỗ là gì?

Gia công CNC đá cần dụng cụ đầu kim cương, tốc độ trục chính thấp hơn nhiều (5.000-9.000 RPM so với 18.000+ cho gỗ) và khung máy nặng hơn rõ rệt. Lực cắt và rung động từ đá đòi hỏi kết cấu chắc chắn mà máy gỗ không đáp ứng được.

Tôi có thể khắc ảnh lên granite bằng máy CNC không?

Có, khắc ảnh chi tiết trên granite rất hiệu quả với mũi kéo kim cương hoặc mũi V nhỏ. Chuyển ảnh sang bản đồ độ cao thang xám trong phần mềm chuyên dụng, sau đó tạo đường chạy dụng cụ với độ sâu thay đổi để tạo bóng và chi tiết.

Mũi CNC kim cương cho đá dùng được bao lâu?

Mũi thiêu kết chất lượng cao cắt granite thường đạt 100-200 mét tuyến tính, còn mũi mạ điện cho cẩm thạch chi tiết có thể cần thay sau 30-50 mét. Làm mát đúng là yếu tố quan trọng nhất để kéo dài tuổi thọ dụng cụ.

Độ dày đá tối thiểu có thể gia công CNC an toàn là bao nhiêu?

Thông thường tối thiểu 2 cm (¾ inch) cho hầu hết thao tác CNC. Vật liệu mỏng như gạch sứ 1 cm cần hỗ trợ hút chân không toàn diện và giảm tốc độ tiến dao, độ sâu cắt để tránh nứt vỡ.

Có cần máy CNC 5 trục để gia công đá không?

CNC 3 trục xử lý hoàn hảo hầu hết các công việc 2D như cắt mặt bàn. Máy 5 trục cho phép điêu khắc 3D phức tạp, cắt dưới và tạo hình góc mà không cần xoay phiến đá. Nếu xưởng chuyên về chi tiết kiến trúc hoặc điêu khắc, đầu tư 5 trục là hợp lý.

Bảo trì máy CNC đá cần làm gì?

Hàng ngày: Vệ sinh bùn đá và kiểm tra mức nước làm mát. Hàng tuần: Bôi trơn ray dẫn hướng và vít me bi, kiểm tra pod hút chân không, vệ sinh hệ thống lọc nước. Hàng tháng: Kiểm tra độ đảo trục chính và hiệu chỉnh máy để đảm bảo độ chính xác.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский