Bonjour, ici Lizzy de DINOSAW (pas un robot). Quelle machine (modèle) souhaitez-vous ? Veuillez nous contacter sur WhatsApp maintenant

Usinage pratique du granit, du marbre et du quartz. Découvrez les plages testées de RPM, d'avance et de profondeur, les choix d'outils (frittés, électrodéposés, PCD) et un processus détaillé d'ouverture d'évier avec résolution de problèmes.

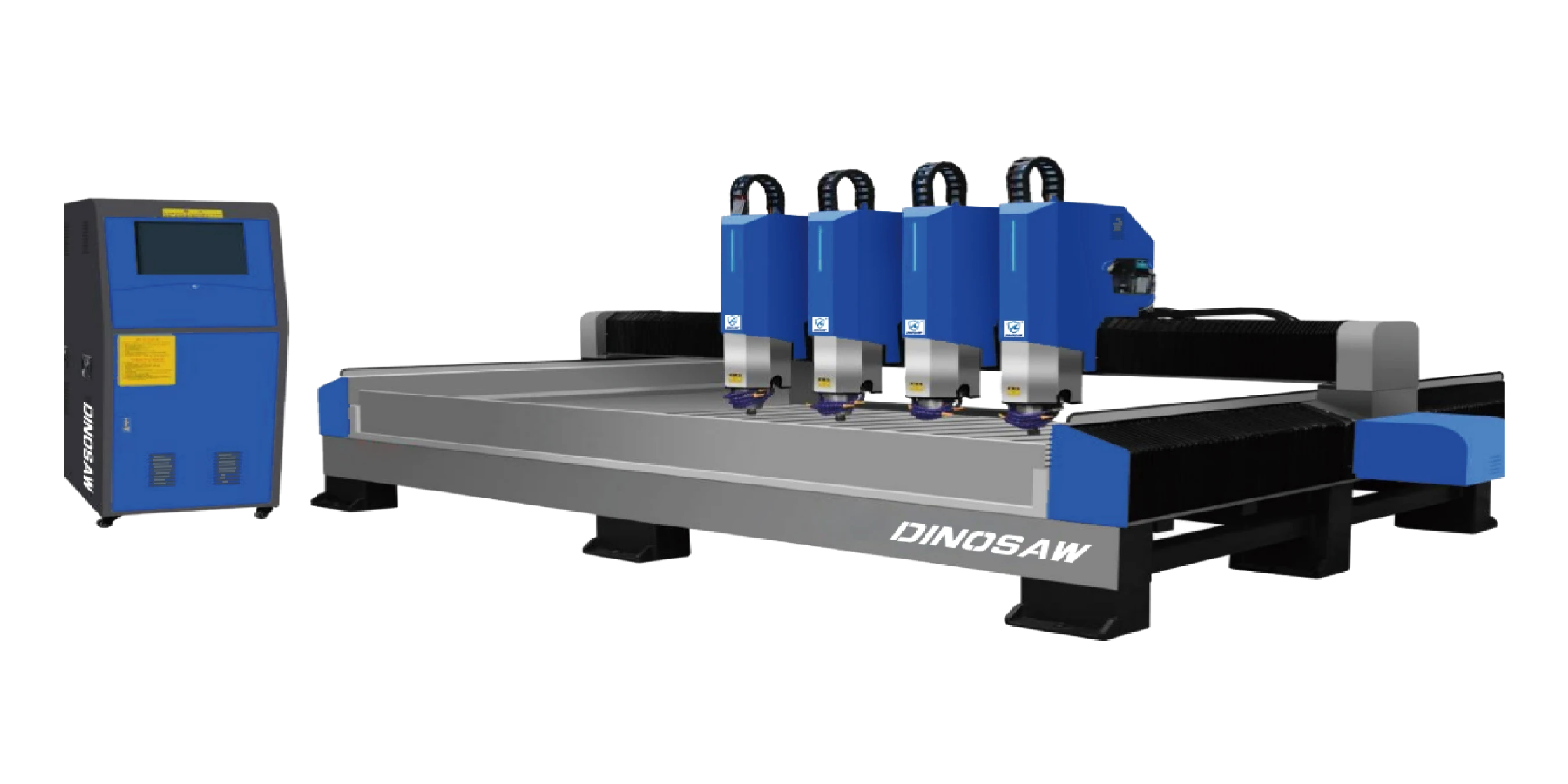

L'usinage CNC de la pierre offre ce que les méthodes manuelles ne peuvent pas : des découpes précises et régulières dans le granit, le marbre et le quartz grâce à des outils diamantés contrôlés par ordinateur. Votre machine gère les découpes d'évier, les sculptures 3D et les gravures détaillées pendant que vous développez votre activité.

Ce guide va droit au but avec ce qui fonctionne réellement en atelier. Vous obtiendrez des paramètres éprouvés, des choix d'outillage validés et des processus étape par étape pour limiter les pertes et maximiser les profits. Besoin de conseils spécifiques pour votre matériau ? Consultez nos ingénieurs qui ont résolu ces défis des centaines de fois.

Référence rapide : Paramètres éprouvés pour les matériaux courants

De mauvais réglages détruisent les outils et gaspillent des plaques coûteuses. Ces paramètres fonctionnent en production dans des dizaines d'ateliers que nous avons équipés.

| Type de matériau | Type d'outil | Vitesse de broche (RPM) | Avance (mm/min) | Profondeur par passe |

|---|---|---|---|---|

| Granit (Dur & Cassant) | Diamant fritté | 5 000 - 7 000 | 200 - 500 | 1 - 2 mm |

| Marbre (Tendre & Abrasif) | Électrodéposé ou PCD | 6 000 - 8 000 | 400 - 800 | 2 - 4 mm |

| Quartz (Teneur élevée en résine) | PCD (Polycristallin) | 7 000 - 9 000 | 500 - 1 000 | 1,5 - 3 mm |

Testez toujours d'abord sur une chute. Le diamètre de l'outil, la rigidité de la machine et le débit du liquide de refroidissement influencent ces réglages.

Choisir le bon outil diamanté : Vos résultats en dépendent

Le choix de l'outil fait la réussite ou l'échec de votre travail. Chaque outil diamanté est conçu pour des matériaux et applications spécifiques. Stockez les bons Outils Diamantés et vous pourrez répondre à tous les projets qui se présentent.

Forets diamantés frittés : Conçus pour la production intensive

Les forets frittés intègrent des particules de diamant dans des couches de matrice métallique. À mesure que la couche extérieure s'use, de nouveaux diamants sont exposés. Cette conception auto-affûtante permet l'usinage du granit, la sculpture profonde et l'enlèvement de matière sans changements d'outil fréquents.Utilisez-les pour : Usinage de canaux dans les plans de travail en granit, sculptures architecturales 3D, séries de production à haut volume.

Forets diamantés électrodéposés : Précision pour les détails fins

Les outils électrodéposés fixent une seule couche de diamant sur la surface de coupe avec du nickel. Vous obtenez des arêtes vives idéales pour la gravure sur marbre, les textes détaillés et les passes de finition où la qualité de surface est primordiale.Utilisez-les pour : Lettres sur stèles, incrustations décoratives en marbre, profilage final des bords sur pierres tendres.

Forets PCD : Spécialistes du quartz

Les outils diamantés polycristallins (PCD) possèdent des pointes synthétiques brasées sur des corps en carbure. Leur conductivité thermique exceptionnelle évite la surchauffe qui fait fondre la résine du quartz. Faites-les tourner vite et ils offriront des coupes nettes dans la pierre reconstituée toute la journée.Utilisez-les pour : Découpe de Caesarstone et Silestone, usinage rapide du quartz, toute pierre reconstituée avec résine.

V-Carving et Outils de gravure : Des lignes nettes à chaque fois

Les fraises à veines et les graveurs utilisent des pointes en V pour créer des lignes précises et des motifs détaillés. L'angle du V détermine la largeur et la profondeur de coupe, vous offrant un contrôle précis des détails artistiques et de la netteté des textes.

Ouvertures d'évier parfaites : Processus professionnel étape par étape

Les découpes d'évier exigent une grande précision – aucune erreur n'est permise sur une plaque de granit à 2 000 €. Ce processus élimine les approximations et garantit des résultats constants. Pour tous les détails, consultez notre Guide CNC de découpe d'évier : Le manuel du façonnier de pierre 2025

Étape 1 : Capture du gabarit numérique

Mesurez deux fois, coupez une fois – c'est plus vrai ici que partout ailleurs. Utilisez des systèmes de gabarit numérique (laser ou sonde) pour capturer les dimensions exactes de l'évier. Importez ces mesures dans votre logiciel CAM pour générer des trajectoires d'outil et du G-code précis.

Étape 2 : Fixation de la plaque avec système à vide

Tout mouvement ruine la coupe. Placez des plots à vide stratégiquement sur le plateau de la machine pour maintenir la plaque de granit parfaitement plate et immobile.Testez la force d'aspiration avant de commencer – une plaque de granit de 3 cm pèse plus de 90 kg et génère des forces de coupe importantes.

Étape 3 : Montage et calibration des outils

Montez d'abord votre foret de dégrossissage diamanté fritté de 1/2" (12 mm). Utilisez le capteur automatique de longueur d'outil de la machine pour calibrer la hauteur exacte. Une mesure précise de la longueur de l'outil garantit une profondeur de coupe constante tout au long du processus.

Étape 4 : Exécution de la passe de dégrossissage

Lancez le programme de dégrossissage avec un débit continu de liquide de refroidissement dirigé directement sur le point de coupe. La CNC enlève la matière par passes peu profondes (1-2 mm pour le granit) pour éviter le stress sur l'outil et l'écaillage de la pierre.Plusieurs passes légères sont toujours préférables à une seule passe trop profonde.

Étape 5 : Passe de finition pour des bords nets

Après le changement automatique vers l'outil de finition, effectuez la passe finale sur le bord à une avance réduite. Cela crée des bords lisses et sans éclats, prêts pour le polissage – aucun travail manuel requis.

Résoudre les problèmes courants avant qu'ils ne coûtent cher

Même une programmation parfaite ne prévient pas tous les soucis. Voici comment les professionnels diagnostiquent et résolvent rapidement les problèmes.

Écaillage et éclatement des bords

Symptômes : Bords rugueux et ébréchés sur la surface supérieure de la coupe.Solutions : Vérifiez d'abord l'affûtage de l'outil – les outils émoussés causent la plupart des éclats. Réduisez l'avance de 15 à 20 % sur les passes de finition. Passez à des fraises à descente ou fraises à compression qui poussent la matière vers l'intérieur lors de la passe finale.

Usure rapide des outils

Symptômes : Les outils diamantés s'usent plus vite que prévu.Solutions : Un refroidissement insuffisant est responsable de 80 % des casses prématurées. Orientez les buses de liquide de refroidissement directement au point de contact outil-pierre. Des recherches sur ScienceDirect confirment qu'un refroidissement efficace prolonge considérablement la durée de vie des outils diamantés. Vérifiez que la vitesse de broche reste dans les spécifications du fabricant.

Inexactitude dimensionnelle

Symptômes : La découpe ne correspond pas aux mesures du gabarit.Solutions : Vérifiez la machine pour détecter du jeu dans le mouvement du portique ou de la broche. Calibrez tous les axes selon les procédures du fabricant. Vérifiez que les calculs de décalage d'outil du programme CAM correspondent aux dimensions réelles de votre outil.

Exigences machines : Ce qui fonctionne vraiment pour la pierre

Toutes les CNC ne sont pas adaptées à la pierre. Les ateliers professionnels ont besoin de machines conçues pour ce travail, parfois évoluant vers des solutions avancées comme le Bras robotisé pour le ponçage et le polissage de la pierre .

Structure robuste du châssis

La découpe de la pierre génère de fortes vibrations qui nuisent à la précision sur les machines légères. Les CNC pour la pierre utilisent des châssis en acier stabilisé et des portiques rigides qui maintiennent la précision sous de fortes charges d'usinage.

Broche puissante refroidie par eau

Broches de 10+ CV avec refroidissement par eau entraînent les outils diamantés dans le granit sans caler. Les broches refroidies par air surchauffent vite et échouent lors d'usinages continus sur la pierre.

Système professionnel de gestion de l'eau

Un débit continu de liquide de refroidissement garde les outils froids et évacue les particules abrasives. Un système en circuit fermé avec filtration économise l'eau et prévient les dommages dus aux boues sur les composants de la machine.Selon les directives OSHA, un système d'eau adapté contrôle aussi la poussière de silice cristalline – un risque sanitaire majeur dans la fabrication de la pierre.

Questions fréquentes

Quelle est la principale différence entre l'usinage CNC de la pierre et du bois ?

L'usinage CNC de la pierre nécessite des outils diamantés, des vitesses de broche bien plus faibles (5 000-9 000 RPM contre 18 000+ pour le bois) et des châssis de machine beaucoup plus lourds. Les forces de coupe et les vibrations exigent une construction robuste, impossible avec les CNC bois classiques.

Puis-je graver des photos sur du granit avec une CNC ?

Oui, la gravure de photos détaillées fonctionne bien sur le granit avec des fraises diamantées à traînée ou des fraises V fines. Convertissez les photos en cartes de hauteur en niveaux de gris dans un logiciel spécialisé, puis générez des trajectoires où la profondeur de la fraise varie pour créer ombrage et détails.

Quelle est la durée de vie des fraises diamantées CNC pour la pierre ?

Les forets frittés de qualité pour le granit durent généralement 100 à 200 mètres linéaires, tandis que les forets électrodéposés pour le marbre détaillé doivent être remplacés après 30 à 50 mètres. Un refroidissement efficace est le facteur le plus important pour maximiser la durée de vie des outils.

Quelle est l'épaisseur minimale de pierre que l'on peut usiner en sécurité ?

En général, 2 cm (¾ pouce) minimum pour la plupart des opérations CNC. Les matériaux plus fins comme les carreaux de porcelaine de 1 cm nécessitent un support sous vide total et des avances et profondeurs de coupe fortement réduites pour éviter la casse.

Faut-il une CNC 5 axes pour l'usinage de la pierre ?

Les CNC 3 axes réalisent parfaitement la plupart des tâches 2D comme les découpes de plans de travail. Les machines 5 axes permettent des sculptures 3D complexes, des contre-dépouilles et des profils inclinés sans repositionner la plaque. Pour les ateliers spécialisés dans les éléments architecturaux ou sculptures sur mesure, l'investissement dans le 5 axes est justifié.

Quel entretien nécessite une CNC pour la pierre ?

Quotidien : Nettoyer la boue de pierre et vérifier le niveau du liquide de refroidissement. Hebdomadaire : Lubrifier les guides linéaires et les vis à billes, inspecter les plots à vide, nettoyer le système de filtration d'eau. Mensuel : Vérifier le faux-rond de la broche et la calibration de la machine pour garantir la précision.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский