Hallo, hier ist Lizzy von DINOSAW (kein Roboter). Für welche Maschine (Modell) interessieren Sie sich? Bitte kontaktieren Sie uns jetzt per WhatsApp

Von Brückensägen bis zu Roboterarmen – dies ist der ultimative Leitfaden für Steinverarbeiter. Entdecken Sie die 8 wichtigsten CNC-Steinmaschinen, die die Steinindustrie revolutionieren, und erfahren Sie, wie Automatisierung die Präzision, Geschwindigkeit und Rentabilität Ihrer Fabrik steigern kann.

Folgendes ist mir nach Hunderten von Besuchen in Steinbetrieben aufgefallen: Die profitabelsten sind nicht unbedingt die größten. Sie sind die klügsten. Während Wettbewerber mit manuellen Fehlern kämpfen und komplexe Aufträge ablehnen, setzen diese Betriebe auf CNC-Automatisierung, um Arbeiten zu erledigen, die andere nicht schaffen.

Der Unterschied? Sie haben aufgehört, härter zu arbeiten, und angefangen, intelligenter zu arbeiten. Manuelles Schneiden bedeutet inkonsistente Ergebnisse. CNC-Schneiden bedeutet perfekte Wiederholbarkeit – jedes Mal.

Die Nachfrage nach Stein wächst, aber qualifizierte Arbeitskräfte werden weniger. Die Betriebe, die diesen Wandel überstehen, sind diejenigen, die heute in Automatisierung investieren. Laut Grand View Research wird Automatisierung zunehmend unerlässlich, um die Marktnachfrage zu erfüllen.

Was CNC für Ihren Betrieb wirklich bedeutet

Stellen Sie sich CNC als Ihren zuverlässigsten Handwerker vor. Einen, der nie müde wird, keine Fehler macht und jedes Mal exakt gleich arbeitet. Der Computer liest Ihre Design-Datei und sagt der Maschine genau, wo geschnitten werden soll.

Automatisierung geht noch weiter. Sie verbindet mehrere Maschinen miteinander, sodass Ihre Platte vom Schneiden über das Formen bis zum Polieren mit minimalem Handling bewegt wird. Weniger Berührungen bedeuten weniger Absplitterungen, Risse und Unfälle.

Die unmittelbaren Vorteile, die Sie sehen werden: perfekte Präzision, die teure Fehler eliminiert, deutlich schnellere Produktionsgeschwindigkeit und sicherere Abläufe mit weniger Verletzungen.

Bereit herauszufinden, welche CNC-Maschine Ihre größte Produktionsherausforderung lösen könnte? Kontaktieren Sie noch heute einen DINOSAW-Maschinenexperten für eine persönliche Beratung. Wir analysieren Ihren aktuellen Arbeitsablauf, identifizieren Engpässe und empfehlen die passende Automatisierungslösung für die Bedürfnisse und das Budget Ihres Betriebs.

Die 8 wichtigsten CNC-Steinmaschinen

Jeder erfolgreiche automatisierte Steinbetrieb nutzt diese acht Maschinentypen. Jede erfüllt einen bestimmten Zweck. Hier erfahren Sie, was sie wirklich leisten und wann Sie sie benötigen.

Primäre Schneidausrüstung

1. Brückensäge CNC: Das Arbeitstier

Betreten Sie einen belebten Steinbetrieb, und Sie werden eine davon sehen. Es ist ein riesiges Sägeblatt, das auf Schienen über Ihrer Platte fährt. Das ist der "Brücken"-Teil.

Was macht sie besonders? Sie programmieren sie einmal, und sie schneidet jedes Mal exakt das gleiche Muster. Küchenarbeitsplatten, Fliesen, Architekturplatten – diese Maschine übernimmt den Großteil Ihrer Schneidarbeiten.

Am besten geeignet für: Große Mengen an geraden Schnitten, Winkelschnitte, einfache Arbeitsplattenfertigung

2. Diamantseilsäge CNC: Der Blockschneider

Diese verwendet ein durchgehendes Diamantseil statt eines Sägeblatts. Stellen Sie sich das wie einen riesigen Käsehobel vor – aber für Granitblöcke mit mehreren Tonnen Gewicht.

Diamantseilsägen schneiden praktisch jede Dicke. Steinbrüche nutzen sie zur Blockgewinnung. Verarbeiter für große Architekturstücke wie Säulen und Skulpturen.

Am besten geeignet für: Dicke Blöcke, Steinbruchbetrieb, große architektonische Elemente

3. Wasserstrahlschneider: Der Präzisionskünstler

Dies ist die Maschine für Arbeiten, die Perfektion verlangen. Sie schießt Wasser mit 60.000 PSI, gemischt mit Granat-Abrasiv. Keine Hitze, keine Spannungsrisse, kein Absplittern.

Ich habe Wasserstrahlschneider gesehen, die komplizierte Bodenmedaillons schneiden, die von Hand unmöglich wären. Die Schnittqualität ist so gut, dass oft kein Polieren nötig ist.

Am besten geeignet für: Komplexe Designs, empfindliche Materialien, Medaillons, perfekte Schnittkanten

Formgebung und Detailarbeit

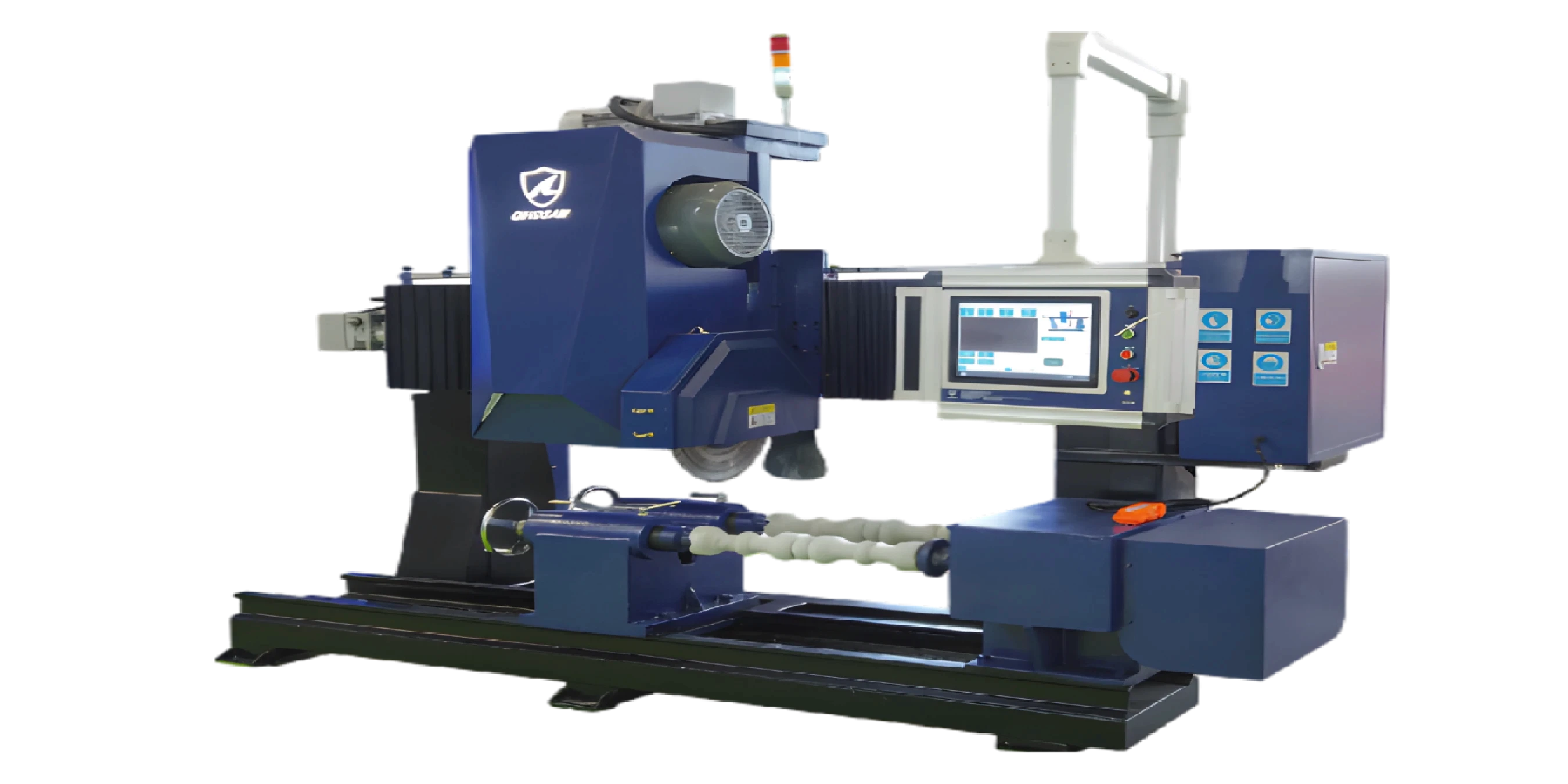

4. Drehmaschine für Stein: Der Säulenspezialist

Diese Maschine dreht einen Steinblock, während Schneidwerkzeuge ihn formen. Perfekt für alles Runde: Säulen, Baluster, Vasen, dekorative Schalen.

Für die architektonische Restaurierung ist eine Drehmaschine für Stein unverzichtbar. Sie können historische Details mit perfekter Genauigkeit replizieren.

Am besten geeignet für: Säulen, Baluster, gedrehte architektonische Elemente, runde Objekte

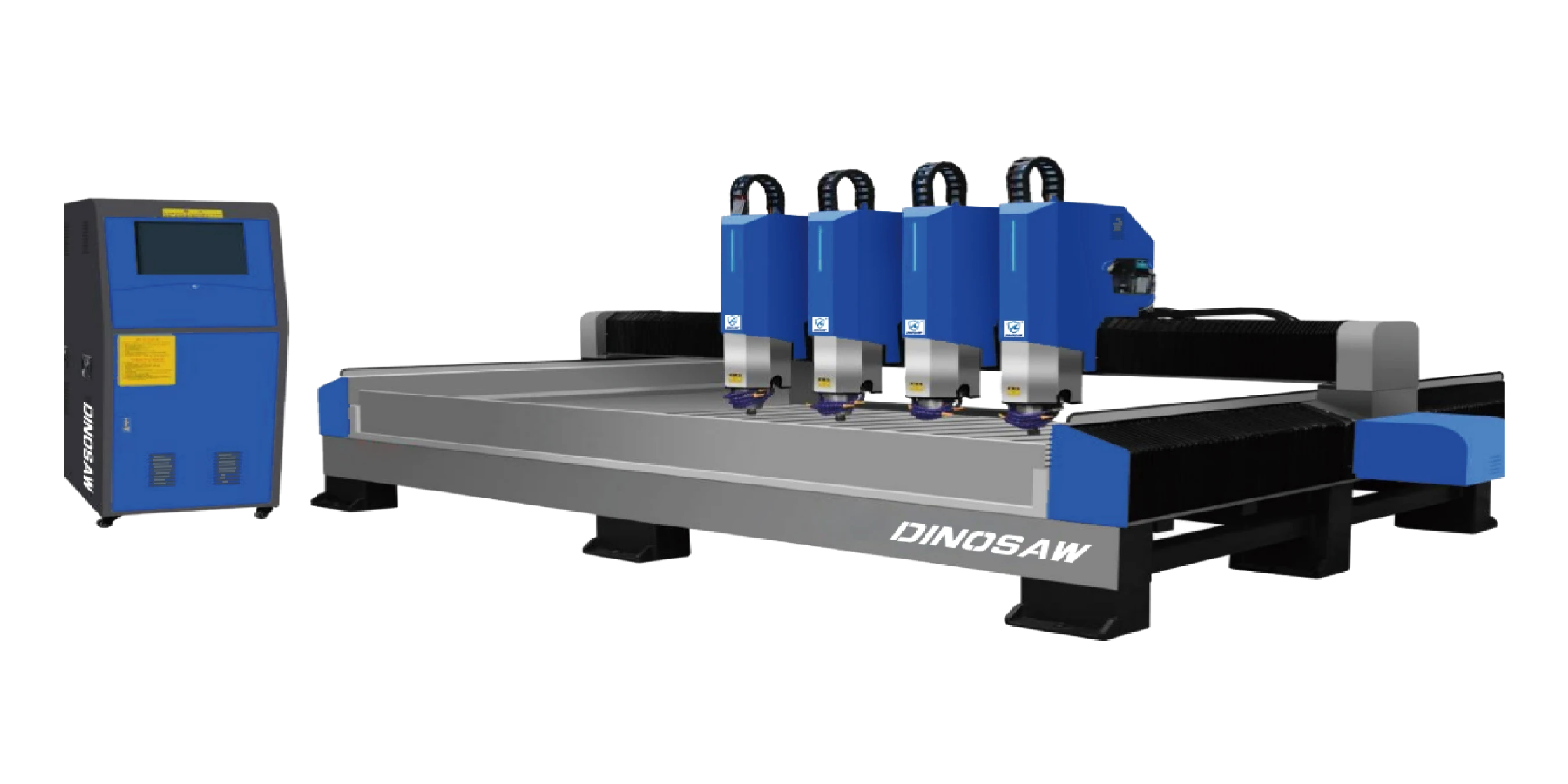

5. Steinfräsmaschine CNC: Der Detailmeister

Das ist Ihr Schweizer Taschenmesser. Nachdem die Brückensäge die Hauptschnitte gemacht hat, übernimmt die Fräsmaschine alles Weitere. Ausschnitte für Spülen, Bohrungen für Armaturen, Kantenprofile, Gravuren.

Eine Maschine ersetzt mehrere manuelle Arbeitsschritte. Programmieren Sie sie, um ein Spülbeckenloch zu schneiden, Armaturenlöcher zu bohren und ein dekoratives Kantenprofil hinzuzufügen – alles in einem Arbeitsgang.

Am besten geeignet für: Spülenausschnitte, Gravuren, Kantenprofilierung, detaillierte Fertigungsarbeiten

Fortschrittliche Bearbeitungslösungen

6. Brückensäge CNC mit 5 Achsen: Die All-in-One-Lösung

Hier wird es beeindruckend. Nehmen Sie eine Brückensäge und fügen Sie eine vollständige 5-Achs-Bewegung hinzu. Jetzt kann sie schneiden, Gehrungen herstellen, bohren und formen – alles in einer Maschine.

Ich habe gesehen, wie diese Maschinen eine Rohplatte nehmen und eine fertige Arbeitsplatte mit Wasserfallkante, Spülenausschnitt und polierten Kanten herstellen – ohne das Werkstück zu bewegen.

Am besten geeignet für: Komplette Arbeitsplattenfertigung, komplexe Winkel, Wasserfallkanten

7. Steinroboterarm: Das künstlerische Genie

Sechs Bewegungsachsen. Keine toten Winkel. Diese Maschine erreicht jede Oberfläche aus jedem Winkel. Es ist, als hätten Sie einen Meisterbildhauer, der nie müde wird.

Für 3D-Skulpturen, gebogene architektonische Elemente oder komplexe Kunstwerke gibt es nichts Vergleichbares. Die Bewegungsfreiheit ist nahezu unbegrenzt.

Am besten geeignet für: 3D-Skulpturen, künstlerische Arbeiten, komplexe gebogene Flächen, architektonische Kunst

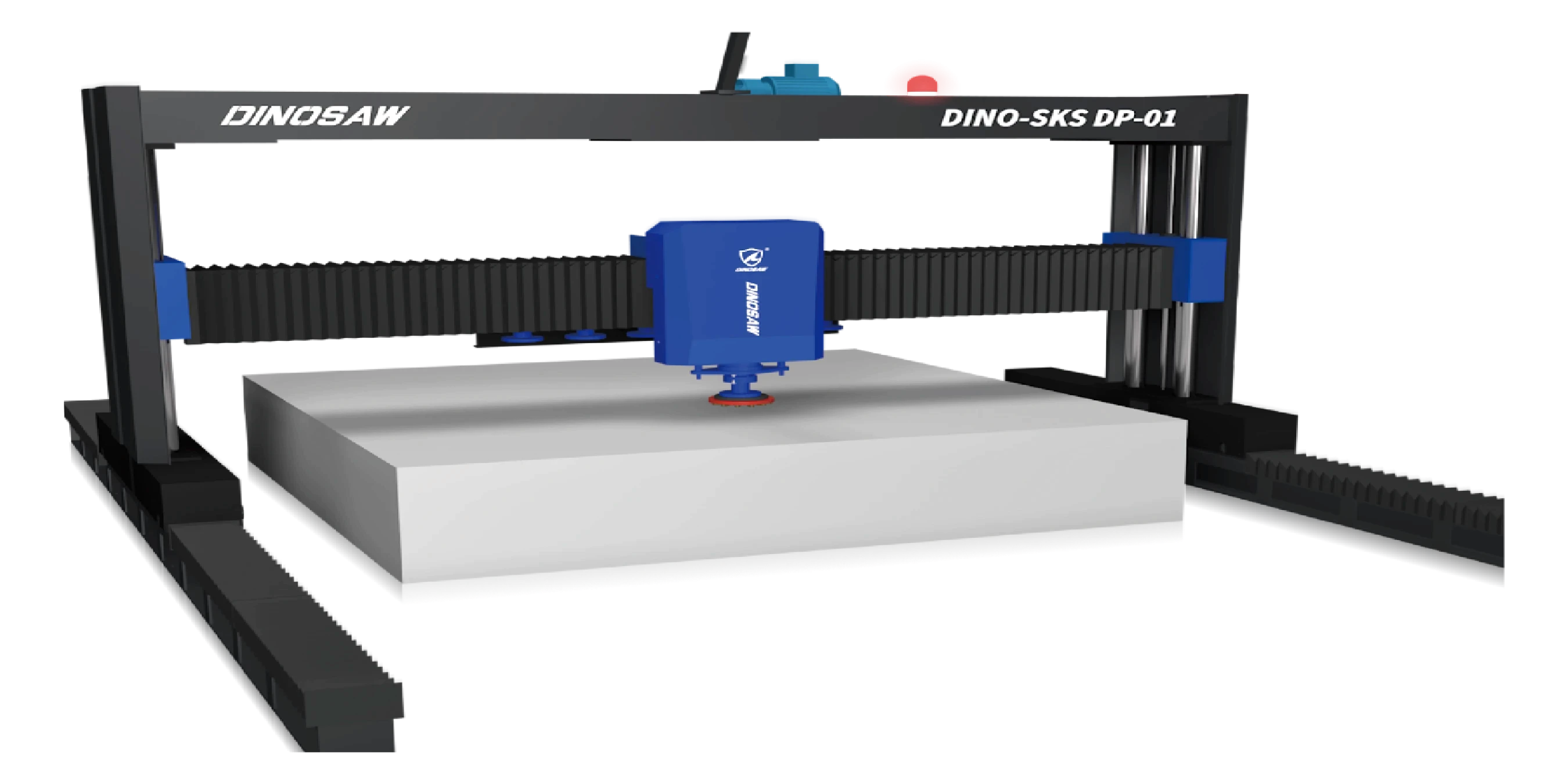

8. Poliermaschine CNC: Der letzte Schliff

Polieren von Hand ist Knochenarbeit. Diese Maschinen verwenden mehrere Köpfe mit immer feineren Schleifmitteln, um eine perfekte Spiegeloberfläche zu erzeugen.

Konsistenz ist beim Polieren alles. Diese Maschine liefert auf der gesamten Fläche die gleiche Qualität – jedes Mal.

Am besten geeignet für: Plattenpolitur, gleichmäßige Oberflächenveredelung, Großserienproduktion

Ihr System aufbauen: Mehr als nur die Maschine

Der Kauf einer CNC-Maschine ist nur der Anfang. Der Erfolg kommt durch den Aufbau eines kompletten Systems darum herum.

Software: Das eigentliche Gehirn

Ihre CAD/CAM-Software ist der Ausgangspunkt. Sie übernimmt Ihr Design und erstellt die Werkzeugwege, die die Maschine steuern.

Moderne Software ist deutlich benutzerfreundlicher geworden. Die meisten nutzen grafische Oberflächen, in denen Sie Zeichnungen importieren, Werkzeuge auswählen und Schnittwege generieren – ganz ohne Programmierung.

Schulung: Die Entwicklung Ihres Teams

Ihre Bediener werden von manuellen Arbeitern zu qualifizierten Technikern. Es geht nicht darum, Menschen zu ersetzen – sondern ihre Rolle aufzuwerten.

Ein gut geschulter Bediener maximiert die Maschinenleistung und minimiert Fehler. Das wirkt sich direkt auf Ihre Rentabilität aus.

Support: Ihr langfristiger Partner

CNC-Maschinen sind langfristige Investitionen. Sie brauchen einen Lieferanten, der Schulungen, technischen Support und zuverlässige Ersatzteilversorgung bietet. Die Maschine ist nur so gut wie der Support dahinter.

Erste Schritte: Ihre nächsten Schritte

Die Frage ist nicht, ob Sie automatisieren sollten. Sondern wie und wann.

Betrachten Sie Ihre aktuellen Abläufe. Wo sind Ihre größten Engpässe? Das ist Ihr Ausgangspunkt. Vielleicht ist es das primäre Schneiden mit einer Brückensäge. Vielleicht die Detailarbeit mit einer Fräsmaschine. Beginnen Sie dort und bauen Sie Ihr System auf.

Jeder erfolgreiche Steinbetrieb, den ich kenne, hat mit einer Maschine begonnen und darauf aufgebaut. Entscheidend ist, den richtigen ersten Schritt für Ihre spezifischen Bedürfnisse zu wählen. Kontaktieren Sie noch heute einen DINOSAW-Maschinenexperten für eine persönliche Beratung und erfahren Sie, welche Automatisierungslösung am besten zu Ihrer Fabrik passt.

Häufige Fragen zu CNC-Steinmaschinen

Was ist der Hauptvorteil von CNC-Steinmaschinen?

Konsistenz und Präzision. Manuelle Arbeit variiert je nach Können und Ermüdung des Bedieners. CNC liefert jedes Mal identische Ergebnisse und eliminiert teure Fehler und Materialverschwendung.

Wie viel kosten diese Maschinen?

Sehr unterschiedlich. Eine einfache CNC-Fräsmaschine beginnt bei etwa 50.000 $. Eine hochwertige Brückensäge CNC mit 5 Achsen kann über 300.000 $ kosten. Berücksichtigen Sie die Gesamtkosten einschließlich Schulung, Software und Wartung.

Ist das CNC-Programmieren schwer zu erlernen?

Moderne Software ist überraschend benutzerfreundlich. Die meisten Bediener werden mit entsprechender Schulung innerhalb weniger Wochen versiert. Die grafischen Oberflächen machen die meiste Handprogrammierung überflüssig.

Welche Materialien können diese Maschinen bearbeiten?

Alle Steinarten: Granit, Marmor, Kalkstein, Travertin. Dazu Werkstoffe wie Quarzoberflächen, ultrakompakte Oberflächen, Keramik und Feinsteinzeugplatten.

Können CNC-Maschinen Gravuren und Schriftzüge ausführen?

Absolut. CNC-Fräsmaschinen sind hervorragend für detaillierte Gravurarbeiten geeignet. Texte, Logos, dekorative Muster – alles aus digitalen Dateien mit unglaublicher Präzision und Konsistenz.

Was ist der Unterschied zwischen einer Brückensäge und einer Brückensäge CNC mit 5 Achsen?

Eine Standard-Brückensäge schneidet gerade und schräge Linien. Die 5-Achs-Version bietet volle Kopfbewegung für Gehrungsschnitte, Tauchschnitte und komplexe Formen – alles in einem Arbeitsgang.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский