Hola, soy Lizzy de DINOSAW (no soy un robot). ¿Qué máquina (modelo) deseas? Por favor contáctanos por WhatsApp ahora

Comprende PSI, tipos de bombas y flujo de abrasivo para cortar granito, mármol, cuarzo y piedra sinterizada de manera eficiente. Descubre los verdaderos factores de TCO y configuraciones para encimeras, fregaderos e incrustaciones.

Esta guía integral va más allá de las especificaciones superficiales. Te proporcionaremos un marco estratégico para evaluar las capacidades del waterjet específicamente para materiales como granito, mármol, cuarzo y piedra sinterizada.

Exploraremos la interacción crítica entre tipos de bombas, presión y configuración de la boquilla. Descubrirás cómo estos elementos contribuyen a la precisión de cortes complejos y a la longevidad de tus herramientas abrasivas.

Al final de este artículo, obtendrás información práctica para seleccionar la configuración adecuada de waterjet. Comprenderás sus verdaderos costos operativos y aprenderás a integrarlo perfectamente en tu flujo de trabajo existente. Cubriremos todo, desde la mecánica fundamental hasta estrategias avanzadas de optimización, asegurando que tu inversión entregue un valor excepcional y una artesanía insuperable en cada corte.

Contacta a nuestros especialistas por WhatsApp

Por qué los consejos genéricos sobre caballos de fuerza fallan en la industria de la piedra

Las recomendaciones estándar sobre la potencia de waterjet a menudo pasan por alto las propiedades únicas de la piedra natural y artificial. Esto conduce a un rendimiento subóptimo, mayor desperdicio de material y costos operativos más altos para los fabricantes de piedra.

A diferencia de los metales, los materiales pétreos presentan desafíos específicos que requieren un enfoque personalizado en los parámetros del waterjet. Veamos por qué los consejos genéricos no son suficientes.

Desafíos únicos: Desportillado, microfisuras y fragilidad del material

Los materiales pétreos—ya sea granito, mármol, cuarzo o la cada vez más popular piedra sinterizada—poseen distintos grados de dureza, fragilidad y resistencia al desgaste. Estas propiedades influyen directamente en cómo el material reacciona al chorro de agua a alta presión.

💥Desafíos de desportillado

Especialmente frecuentes en materiales frágiles como algunos granitos y piedra sinterizada. Velocidades de corte inadecuadas o presión insuficiente pueden causar bordes desportillados, requiriendo mucho retrabajo o incluso descartando material. Este problema crítico puede erosionar significativamente los márgenes de ganancia.

🔬Riesgo de microfisuras

Aunque no siempre son visibles a simple vista, una fuerza de corte excesiva o parámetros incorrectos pueden inducir microfisuras bajo la superficie del corte. Con el tiempo, esto puede comprometer la integridad estructural de la piedra, provocando roturas durante la manipulación o incluso después de la instalación.

⚡Fragilidad del material

La fragilidad inherente de muchos tipos de piedra significa que son susceptibles a agrietarse o fracturarse si el chorro de agua no se controla correctamente. Esto exige un equilibrio preciso entre potencia y precisión.

Más allá de la velocidad: Equilibrando calidad de corte y productividad

En la manufactura general, cortar más rápido suele significar mayor productividad. Sin embargo, en la fabricación de piedra, la velocidad no puede sacrificar la calidad.

Un borde perfectamente cortado minimiza la necesidad de procesos secundarios como el esmerilado y pulido, ahorrando tiempo y mano de obra. El objetivo es lograr el equilibrio óptimo entre:

- Calidad del borde: Un borde limpio y sin desportillado que requiere poco o ningún retrabajo

- Productividad: El volumen de material cortado en un periodo determinado

- Rendimiento del material: Maximizar el material utilizable de cada losa, especialmente en piedras naturales costosas

Tabla rápida: Rangos recomendados de PSI para granito, mármol, cuarzo y piedra sinterizada

El PSI ideal para cortar piedra varía significativamente según la dureza del material y el acabado deseado. Esta tabla ofrece una guía general:

| Tipo de piedra | Dureza (Escala de Mohs) | Rango recomendado de PSI | Espesor típico (mm) | Consideración clave |

|---|---|---|---|---|

| Granito | 6-7 | 45,000 - 65,000 | 20-50 | Alta resistencia al desgaste, requiere PSI alto para velocidad |

| Mármol | 3-4 | 35,000 - 55,000 | 20-40 | Más blando, susceptible al desportillado con presiones muy altas |

| Cuarzo (ingenierizado) | 7 | 50,000 - 65,000 | 20-50 | Dureza constante, bueno para cortes a alta presión |

| Piedra sinterizada | 6-7 | 55,000 - 75,000 | 12-30 | Muy densa, propensa al desportillado si no se corta con precisión |

Nota: Estos son rangos generales; el PSI óptimo real dependerá de la máquina específica, tipo de abrasivo y acabado deseado.

Componentes clave del sistema de potencia de tu waterjet

Comprender los componentes que generan y entregan el chorro de agua a alta presión es fundamental para optimizar su rendimiento en el corte de piedra. Es una relación simbiótica donde cada parte juega un papel crucial.

La bomba: Diferencias entre bomba intensificadora y bomba de accionamiento directo

La bomba es el corazón de cualquier sistema waterjet, generando la enorme presión necesaria para cortar. Dos tipos principales dominan el mercado:

⚙️Bombas intensificadoras

Las más comunes en el corte industrial de piedra. Utilizan presión hidráulica para intensificar la presión del agua entrante, alcanzando frecuentemente hasta 60,000 PSI, 90,000 PSI o incluso más.

Ventajas:

- Capaces de presiones extremadamente altas

- Ideales para materiales gruesos o muy duros

- Generalmente más robustas para uso industrial continuo

Desventajas:

- Mayor costo inicial

- Mantenimiento más complejo

- Normalmente menor eficiencia energética

🔧Bombas de accionamiento directo

Estas bombas presurizan el agua directamente mediante un cigüeñal y émbolos. Suelen ser más simples en diseño.

Ventajas:

- Menor costo inicial

- Mantenimiento más sencillo

- Mayor eficiencia energética en aplicaciones de baja presión

Desventajas:

- Normalmente limitadas a rangos de presión más bajos (hasta ~60,000 PSI)

- Pueden no ser ideales para piedra muy gruesa o extremadamente dura

Para fabricantes de piedra que requieren alta precisión y capacidad de cortar una amplia gama de materiales eficientemente, las bombas intensificadoras como las que se encuentran en la Máquina DinoSaw 5 Ejes CNC Waterjet suelen ser la opción preferida por sus capacidades superiores de presión.

Caballos de fuerza (HP): El motor del sistema

El caballo de fuerza en un sistema waterjet se refiere a la potencia del motor eléctrico que impulsa la bomba. Más caballos de fuerza generalmente significan que la bomba puede:

- Generar presiones más altas: Un motor más potente puede impulsar la bomba para alcanzar PSI mayores

- Mantener mayores caudales: Permitiendo orificios más grandes o múltiples cabezales de corte, aumentando la productividad

- Estabilidad de presión: Crucial para calidad de corte constante, especialmente en cortes largos o intrincados

Sin embargo, tener más HP no equivale automáticamente a mejor rendimiento en piedra. Lo importante es la eficiencia con la que ese HP se convierte en potencia de corte y cómo se ajusta a tus necesidades específicas de material y productividad.

Un motor sobredimensionado puede llevar a un consumo de energía innecesario sin un aumento proporcional en la eficiencia de corte útil para tu aplicación.

Presión (PSI): La fuerza detrás del corte

El PSI es la medida directa de la fuerza ejercida por el chorro de agua. Es, posiblemente, el parámetro más crítico para el rendimiento de corte en la fabricación de piedra, influyendo directamente en:

- Velocidad de corte: Un PSI más alto generalmente permite cortar más rápido un material dado

- Calidad del borde: Un PSI óptimo reduce la delaminación y el desportillado, especialmente importante en bordes visibles

- Penetración del material: Esencial para cortar losas más gruesas o materiales más duros

Por ejemplo, cortar piedra sinterizada densa a 90,000 PSI será normalmente más rápido y dará un borde más limpio que a 60,000 PSI, suponiendo que todos los demás factores sean constantes. Sin embargo, un PSI excesivamente alto en piedras blandas como el mármol puede causar erosión o daño si no se controla adecuadamente.

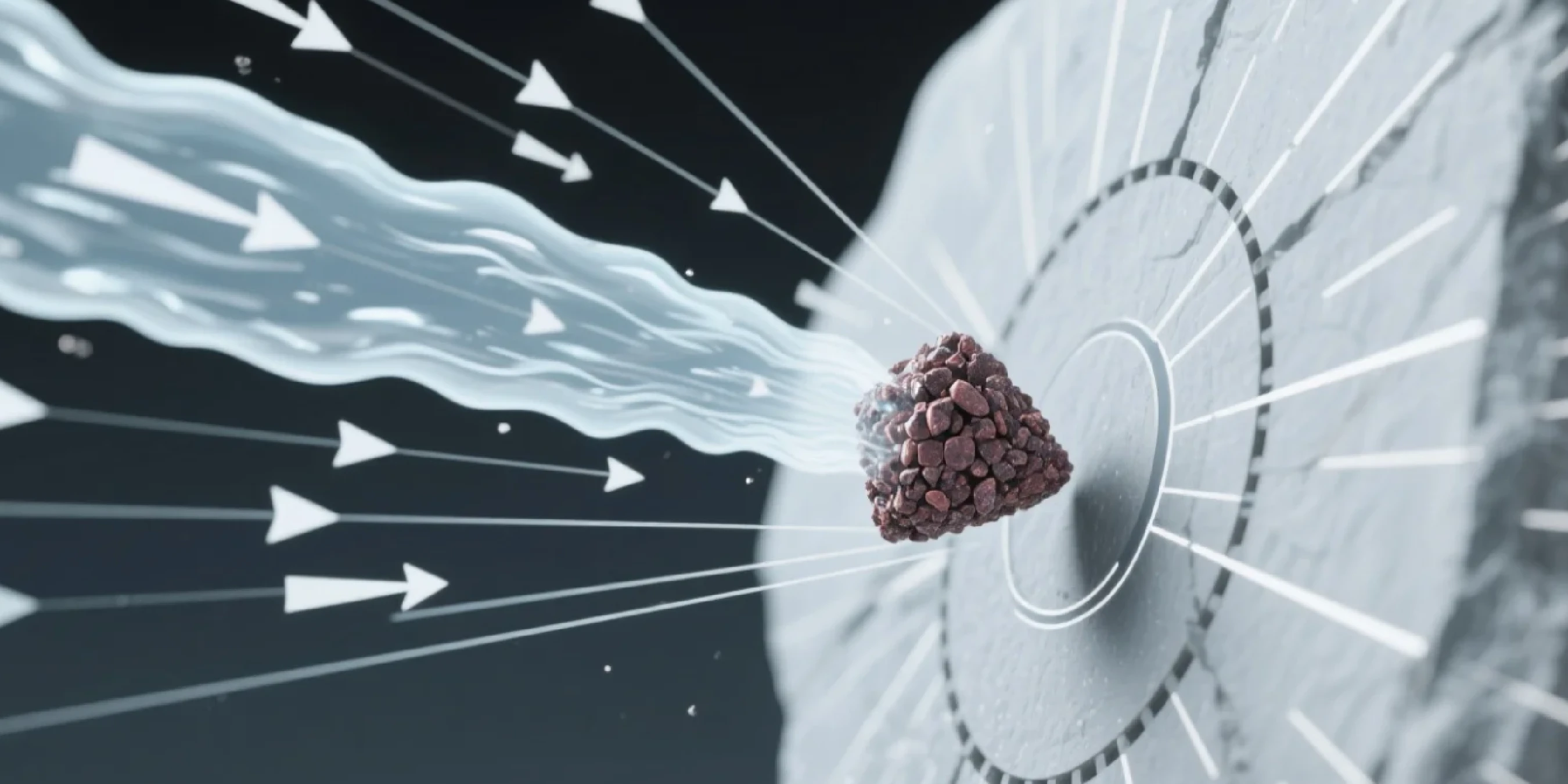

Orificio y boquilla: Donde la potencia se convierte en precisión

El orificio y la boquilla (también conocida como tubo de enfoque) son los componentes finales y cruciales que moldean el agua a alta presión en una herramienta de corte precisa:

Una pequeña joya (a menudo de diamante o zafiro) con un diámetro muy reducido (por ejemplo, 0.005 a 0.015 pulgadas). Convierte el agua a alta presión en un chorro coherente de alta velocidad. Cuanto más pequeño el orificio, mayor la velocidad del agua, pero menor el caudal, requiriendo menos HP para alcanzar presiones muy altas.

🎯Boquilla/Tubo de enfoque

Un tubo largo (por ejemplo, de 2 a 6 pulgadas) hecho de material resistente al desgaste (como carburo de tungsteno o compuesto). Guía el chorro de agua e introduce el abrasivo granate, enfocando la mezcla en un haz de corte altamente efectivo. La longitud y diámetro del tubo de enfoque influyen en la coherencia del chorro y la potencia de corte a distancia de la boquilla.

La combinación de HP, PSI, tamaño del orificio y geometría de la boquilla debe ajustarse cuidadosamente al material pétreo y a la calidad de corte deseada. Un desequilibrio puede llevar a desperdicio de potencia, mala calidad de corte o desgaste rápido de los consumibles.

El costo real de cortar piedra: Análisis TCO

Si bien el precio inicial de una máquina waterjet es significativo, el verdadero impacto financiero en un taller de piedra lo determina el Costo Total de Propiedad (TCO). Esto incluye no solo el gasto de capital, sino también los costos operativos continuos que pueden variar drásticamente según cómo se configure y opere la máquina.

Comprender estos factores es crucial para maximizar la rentabilidad.

Calculando el consumo de abrasivo: Cómo el PSI impacta directamente tu mayor gasto

El granate abrasivo suele ser el mayor costo consumible en el corte con waterjet. Su tasa de consumo está directamente influenciada por varios factores, incluyendo:

- PSI: Un PSI más alto generalmente permite cortar más rápido, lo que puede reducir el tiempo de corte, pero la tasa de flujo de abrasivo suele necesitar aumentar con el PSI para mantener la eficiencia

- Tamaño de orificio y boquilla: Orificios y boquillas más grandes requieren más abrasivo

- Dureza y espesor del material: Cortar piedra más dura o gruesa demanda naturalmente más abrasivo

- Velocidad de corte: Velocidades más lentas generalmente significan más abrasivo consumido por pie lineal de corte

Por ejemplo, un sistema waterjet típico de 36 HP cortando granito puede consumir de 1.0 a 1.5 libras de abrasivo por minuto. Si el granate cuesta $0.30 por libra, eso es $18 - $27 por hora solo en abrasivo. Optimizar tus parámetros de corte puede generar ahorros significativos a lo largo del tiempo.

Costos ocultos: Electricidad, consumo de agua y mantenimiento

Más allá de los abrasivos, otros costos operativos contribuyen sustancialmente al TCO:

⚡Electricidad

El motor que impulsa la bomba de alta presión consume mucha electricidad. Una bomba de 50 HP funcionando 8 horas al día, 5 días a la semana, puede generar facturas mensuales sustanciales. Los sistemas modernos suelen incorporar funciones de ahorro energético como variadores de frecuencia (VFD).

Consumo de agua

Si bien los waterjet usan relativamente poca agua por minuto para cortar, el consumo total incluye el chorro de corte, la refrigeración de la bomba y a menudo un sistema de suavizado o filtración de agua. Los sistemas de reciclaje son cruciales para minimizar este costo y el impacto ambiental.

🔧Mantenimiento

El mantenimiento regular de la bomba (kits de sellos, cambios de aceite), el sistema de entrega de abrasivo y los componentes del cabezal de corte (boquillas, orificios) es esencial. Descuidar el mantenimiento lleva a costosos tiempos de inactividad y fallos prematuros de componentes.

Escenario TCO: 60k PSI vs. 90k PSI para un proyecto de encimera de cuarzo

Consideremos un escenario para cortar una encimera estándar de cuarzo de 3 cm (1.2 pulgadas) con recortes complejos para fregadero, comparando un sistema de 60,000 PSI vs. uno de 90,000 PSI.

| Factor de costo | Sistema de 60,000 PSI | Sistema de 90,000 PSI | Notas |

|---|---|---|---|

| Consumo de abrasivo | 1.2 lbs/min ($21.60/hr) | 1.5 lbs/min ($27.00/hr) | Un PSI más alto puede requerir más flujo de abrasivo para velocidad óptima, pero puede cortar más rápido en general |

| Electricidad (solo bomba) | $3.50/hr (~bomba de 50 HP) | $4.50/hr (~bomba de 75 HP) | Bomba de mayor HP para 90k PSI consume más energía |

| Agua (incluyendo refrigeración) | $0.50/hr | $0.60/hr | - |

| Mantenimiento y repuestos | $2.00/hr | $2.50/hr | Los sistemas de mayor presión pueden tener desgaste ligeramente más rápido en algunos componentes |

| Costo operativo total por hora | $27.60/hr | $34.60/hr | - |

| Velocidad de corte | 10 pulgadas/min | 15 pulgadas/min | 90k PSI ofrece 50% más velocidad de corte, reduciendo significativamente el tiempo de proyecto en trabajos complejos |

Análisis de impacto:

Si bien el costo por hora es mayor, el costo por pie lineal de corte o por proyecto puede ser menor debido al aumento de productividad. Por ejemplo, un corte de 100 pulgadas: 60kPSI=10min $4.60; (90k PSI = 6.67 min) $3.85. El sistema más rápido resulta realmente más barato por corte. Este escenario simplificado destaca que un mayor costo operativo por hora no siempre se traduce en mayor costo por pieza terminada. La mayor velocidad de corte y la calidad superior del borde de un sistema de 90,000 PSI pueden reducir significativamente el tiempo de mano de obra, retrabajos y desperdicio de material, llevando finalmente a un TCO más bajo y mayor rentabilidad en proyectos complejos de piedra.

¿Necesitas asesoría experta?

No dejes tus ganancias al azar. Obtén asesoría experta para calcular el Costo Total de Propiedad exacto para tus necesidades específicas de fabricación de piedra.

Contacta a nuestros especialistas por WhatsApp

Optimización de tu waterjet para tareas específicas de fabricación de piedra

La versatilidad de la tecnología waterjet radica en su capacidad de adaptarse a una amplia variedad de tareas de corte de piedra. Ajustando los parámetros de tu máquina y aprovechando sus capacidades, puedes lograr resultados óptimos para aplicaciones específicas.

Tarea 1: Recortes complejos de fregadero en cuarcita

La cuarcita, conocida por su dureza y vetas atractivas, puede ser difícil de cortar sin desportillar o crear microfisuras. Para recortes intrincados de fregadero, especialmente con radios cerrados y bordes pulidos, la precisión es fundamental.

Enfoque de parámetros:

- PSI alto (60,000 - 75,000 PSI): Esencial para penetrar limpiamente la cuarcita dura, minimizando la fricción y reduciendo el riesgo de desportillado

- Combinación de orificio/boquilla pequeña: Crea un chorro más fino y preciso, crucial para esquinas cerradas y geometrías complejas

- Velocidad de corte optimizada: Velocidad de perforación inicial más lenta, seguida de una velocidad de corte constante y cuidadosamente calibrada para mantener la calidad del borde

Técnica: Utiliza software CAD/CAM avanzado para generar trayectorias de corte suaves y continuas. Considera un breve tiempo de permanencia en las esquinas para asegurar la remoción total del material sin sobrecorte.

Tarea 2: Incrustaciones intrincadas en mármol

Las incrustaciones en mármol exigen una precisión excepcional y un kerf mínimo (ancho del corte) para asegurar un ajuste perfecto entre piezas y reducir el desperdicio de material, especialmente al trabajar con mármoles exóticos y costosos.

Enfoque de parámetros:

- PSI medio a alto (40,000 - 60,000 PSI): Suficiente para cortar mármol eficientemente sin ejercer fuerza excesiva que pueda causar daño interno

- Orificio muy pequeño (por ejemplo, 0.005 - 0.007 pulgadas): Para lograr el mínimo ancho de corte, maximizando el rendimiento del material

- Flujo de abrasivo reducido: Aunque se necesita abrasivo, una tasa de flujo ligeramente menor, combinada con un orificio más pequeño, puede lograr un corte más fino con menor remoción de material

Técnica: Utiliza funciones de "anidamiento" en tu software para colocar las piezas de incrustación lo más cerca posible en la losa, reduciendo aún más el desperdicio. La precisión excepcional de un waterjet de 5 ejes es ideal para estas tareas.

Tarea 3: Perfilado de bordes de encimeras gruesas

Para encimeras de piedra gruesas (por ejemplo, 50mm o 75mm), el perfilado de bordes es una tarea común. Aunque los waterjets pueden cortar materiales gruesos, es importante comparar su eficiencia con herramientas CNC dedicadas.

Enfoque waterjet

Ventajas:

- Puede cortar perfiles complejos y no lineales en una sola pasada

- Especialmente útil para diseños personalizados donde una fresa no puede seguir fácilmente

- Reduce cambios de herramienta

Desventajas: - Más lento para perfiles rectos muy gruesos en comparación con una cortadora puente CNC

- El costo de abrasivo aumenta significativamente con el espesor

Enfoque herramienta CNC

Ventajas:

- Las máquinas Cortadora disco puente CNC de 5 ejes destacan en cortes rápidos y perfiles rectos o suavemente curvados

- A menudo más rápidas y rentables para perfilado de alto volumen y menos intrincado

Desventajas: - Limitadas por la geometría de la herramienta

- Requieren múltiples pasadas para perfiles profundos o complejos

- Generan más polvo

La elección óptima depende a menudo de la complejidad del perfil y el volumen de producción. Para perfiles altamente personalizados e intrincados, el waterjet sobresale. Para perfiles estándar y de alto volumen, una cortadora puente CNC suele ser más eficiente.

Temas avanzados: VFD, software e integración de sistemas

Para maximizar verdaderamente el potencial de tu waterjet, considera características y estrategias avanzadas que van más allá de los parámetros básicos de corte. Estos elementos mejoran la eficiencia, reducen costos y aumentan la productividad general del taller.

¿Vale la pena invertir en un variador de frecuencia (VFD) para tu taller?

Un variador de frecuencia (VFD) es un dispositivo electrónico que controla la velocidad de un motor eléctrico variando la frecuencia y el voltaje de su fuente de alimentación. Para bombas waterjet, un VFD puede marcar la diferencia:

🎯Control mejorado

Ofrece un control más preciso sobre la presión de la bomba, que puede ajustarse exactamente a la tarea de corte específica, optimizando aún más la calidad y el uso de abrasivo.

Ahorro energético

La bomba no siempre necesita funcionar a máxima velocidad. Durante la perforación, permanencia o cuando el cabezal de corte está apagado, un VFD puede reducir la velocidad de la bomba, disminuyendo significativamente el consumo eléctrico. Esto es especialmente relevante en bombas intensificadoras.

🔧Menor desgaste

Al permitir que la bomba acelere y desacelere suavemente, un VFD reduce el estrés mecánico en el motor y los componentes de la bomba, prolongando su vida útil y reduciendo costos de mantenimiento.

Para fabricantes de piedra de alto volumen, el ahorro energético y la vida útil extendida del equipo que ofrece un VFD pueden traducirse en un rápido retorno de inversión, convirtiéndolo en una mejora muy valiosa.

Cómo el software moderno (CAD/CAM) maximiza la eficiencia y reduce el desperdicio

El software CAD (Diseño Asistido por Computadora) y CAM (Manufactura Asistida por Computadora) moderno es el cerebro detrás de las operaciones de tu waterjet. Sus funciones avanzadas contribuyen directamente a la eficiencia y rentabilidad:

🧩Algoritmos de anidamiento

El software de anidamiento inteligente puede organizar automáticamente las piezas en una losa para maximizar la utilización del material, reduciendo drásticamente el desperdicio, especialmente en piedra costosa.

🎮Simulación

Permite a los fabricantes visualizar todo el proceso de corte antes de comenzar, identificando posibles colisiones, errores o ineficiencias, evitando así errores costosos.

🛣️Optimización de trayectorias

Minimiza movimientos no cortantes del cabezal, reduce puntos de perforación y asegura trayectorias de corte suaves y eficientes, ahorrando tiempo y abrasivo.

📊Bases de datos de materiales

Algunos programas incluyen parámetros de corte específicos para cada material, sugiriendo PSI, velocidad y flujo de abrasivo óptimos para distintos tipos de piedra.

Invertir en software CAD/CAM robusto y específico para la industria es tan crucial como el hardware para desbloquear el potencial total de tu sistema waterjet.

Enfoque híbrido: Integrando tu waterjet con una cortadora puente CNC de 5 ejes para máxima productividad

Muchos talleres líderes de fabricación de piedra están adoptando un enfoque híbrido, combinando las fortalezas de diferentes tecnologías de corte. Integrar un waterjet con una cortadora disco puente CNC de 5 ejes ofrece una versatilidad y eficiencia inigualables:

Waterjet para detalles intrincados

El waterjet destaca en cortes internos complejos, recortes de fregadero, diseños intrincados y perforación de orificios para grifos en áreas difíciles de alcanzar. Su capacidad de iniciar el corte en cualquier parte de la losa sin perforación previa es invaluable.

Cortadora CNC de 5 ejes para velocidad y volumen

Una DinoSaw Cortadora disco puente CNC de 5 ejes o máquina similar es insuperable para cortes rectos rápidos, arcos grandes y perfilado preciso de bordes. Para producción de encimeras de alto volumen, es la máquina principal.

Flujo de trabajo optimizado

El waterjet puede realizar el trabajo intrincado y luego la losa pasa a la cortadora CNC para el corte primario rápido. Este enfoque sinérgico maximiza la productividad manteniendo alta calidad en todas las tareas, reduciendo cuellos de botella y manipulación de material.

Según un informe de la industria 2024 de Fortune Business Insights, el mercado global de encimeras proyecta un crecimiento significativo, superando los USD 140 mil millones para 2032. Este crecimiento subraya la necesidad de que los fabricantes adopten soluciones de corte diversificadas y eficientes para seguir siendo competitivos y satisfacer la demanda creciente.

Conclusión: Tomando la mejor decisión de potencia para tu negocio de piedra

Seleccionar el sistema waterjet adecuado para tu taller de piedra es una decisión estratégica que va mucho más allá de comparar caballos de fuerza y PSI. Requiere una comprensión integral de cómo estos parámetros influyen en la calidad de corte, consumo de abrasivo, costos energéticos y eficiencia operativa general para los materiales pétreos que procesas.

Al enfocarte en el Costo Total de Propiedad (TCO), optimizar parámetros para distintas tareas y considerar funciones avanzadas como VFD y software integrado, puedes transformar tu waterjet de una simple herramienta de corte en un potente generador de ganancias.

En última instancia, el mejor sistema waterjet es aquel que se alinea perfectamente con tus objetivos de producción, demandas de material y metas financieras a largo plazo, asegurando precisión en cada corte y rentabilidad sostenida para tu negocio.

¿Listo para transformar la eficiencia de tu taller de piedra?

No dudes en contactarnos para una consulta personalizada y cotización de la Máquina DinoSaw 5 Ejes CNC Waterjet.

Chatea con nosotros por WhatsApp

Preguntas frecuentes

¿Cuál es el PSI ideal para cortar granito con un waterjet?

El PSI ideal para cortar granito normalmente oscila entre 45,000 y 65,000 PSI. El granito es un material duro y abrasivo, por lo que un PSI más alto dentro de este rango generalmente resultará en velocidades de corte más rápidas y bordes más limpios, minimizando el desportillado. Sin embargo, factores como el grosor del granito, el acabado de borde deseado y la tasa de flujo de abrasivo específica influirán en la configuración óptima. Para losas muy gruesas o cortes intrincados, pueden usarse presiones más altas.

¿Cómo afecta la potencia del waterjet la calidad de los cortes en piedra?

La potencia influye principalmente en la capacidad de la bomba para mantener un PSI y caudal altos, lo que afecta indirectamente la calidad del corte. El caballo de fuerza determina la presión máxima que una bomba intensificadora puede alcanzar y mantener, así como el caudal del chorro de agua. Una presión alta y constante (derivada de suficiente HP) es crucial para un corte suave y limpio, evitando delaminaciones y microfisuras en piedra frágil. HP insuficiente para el PSI deseado puede provocar caídas de presión y calidad de corte inconsistente.

¿Cuál es la diferencia entre una bomba intensificadora y una bomba de accionamiento directo para corte de piedra con waterjet?

Las bombas intensificadoras suelen ser preferidas para el corte industrial de piedra por sus capacidades de presión más altas. Utilizan hidráulica para intensificar la presión del agua a niveles muy elevados (hasta 90,000 PSI o más), lo que las hace ideales para cortar piedra dura y gruesa de manera eficiente. Las bombas de accionamiento directo, aunque más simples y eficientes energéticamente a bajas presiones, suelen tener un PSI máximo menor (~60,000 PSI), por lo que son menos adecuadas para los exigentes requisitos de muchas tareas de fabricación de piedra.

¿Cómo puedo reducir los costos de abrasivo al cortar piedra con waterjet?

Optimizar el PSI y la velocidad de corte para cada material, junto con un anidamiento eficiente, son clave para reducir costos de abrasivo. El granate abrasivo es un gasto operativo importante. Para reducir costos, utiliza el PSI y flujo de abrasivo más bajos que aún logren la calidad y velocidad de corte deseadas para cada piedra. Implementa software avanzado de anidamiento para maximizar el rendimiento de material de cada losa, reduciendo el total de pies lineales cortados. El mantenimiento regular del sistema de entrega de abrasivo también previene el desperdicio.

¿Es beneficioso un waterjet CNC de 5 ejes para la fabricación de encimeras de piedra?

Sí, un waterjet CNC de 5 ejes ofrece beneficios significativos para la fabricación de encimeras de piedra complejas. Un waterjet de 5 ejes, como la Máquina DinoSaw 5 Ejes CNC Waterjet, destaca en cortes complejos de fregadero, cortes angulados y diseños intrincados en encimeras que un sistema tradicional de 3 ejes no puede realizar. Su capacidad de crear biseles y ángulos en una sola pasada mejora enormemente la precisión, reduce el retrabajo y maximiza la flexibilidad de diseño, logrando una calidad superior y tiempos de entrega más rápidos.

¿Qué papel juega el software CAD/CAM en la eficiencia del corte de piedra con waterjet?

El software CAD/CAM es fundamental para optimizar trayectorias de herramienta, maximizar el rendimiento del material y prevenir errores. El software CAD/CAM moderno permite a los fabricantes diseñar patrones precisos, anidar automáticamente piezas en una losa para un uso óptimo del material y generar trayectorias de corte eficientes que minimizan movimientos no cortantes. Esto reduce el consumo de abrasivo, ahorra tiempo y evita errores costosos, contribuyendo directamente a la eficiencia y rentabilidad general de las operaciones de corte de piedra con waterjet.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский