Hallo, hier ist Lizzy von DINOSAW (kein Roboter). Für welche Maschine (Modell) interessieren Sie sich? Bitte kontaktieren Sie uns jetzt per WhatsApp

Verstehen Sie PSI, Pumpentypen und Abrasivfluss, um Granit, Marmor, Quarz und gesinterten Stein effizient zu schneiden. Sehen Sie echte TCO-Treiber und Einstellungen für Arbeitsplatten, Spülen und Intarsien.

Dieser umfassende Leitfaden geht über oberflächliche Spezifikationen hinaus. Wir bieten Ihnen einen strategischen Rahmen zur Bewertung der Waterjet-Fähigkeiten speziell für Materialien wie Granit, Marmor, Quarz und gesinterten Stein.

Wir beleuchten das entscheidende Zusammenspiel von Pumpentypen, Druck und Düsenkonfiguration. Sie erfahren, wie diese Elemente zur Präzision komplexer Schnitte und zur Lebensdauer Ihrer Abrasivwerkzeuge beitragen.

Am Ende dieses Artikels erhalten Sie umsetzbare Erkenntnisse zur Auswahl des richtigen Waterjet-Setups. Sie verstehen die tatsächlichen Betriebskosten und lernen, das System nahtlos in Ihren bestehenden Workflow zu integrieren. Wir behandeln alles von grundlegender Mechanik bis zu fortgeschrittenen Optimierungsstrategien, damit Ihre Investition außergewöhnlichen Wert und unübertroffene Handwerkskunst bei jedem Schnitt liefert.

Kontaktieren Sie unsere Spezialisten auf WhatsApp

Warum allgemeine Empfehlungen zur Motorleistung in der Steinindustrie scheitern

Standardempfehlungen zur Waterjet-Motorleistung übersehen oft die besonderen Eigenschaften von Natur- und Kunststein. Dies führt zu suboptimaler Leistung, erhöhtem Materialverlust und höheren Betriebskosten für Steinverarbeiter.

Im Gegensatz zu Metallen stellen Steinmaterialien spezifische Herausforderungen dar, die einen maßgeschneiderten Ansatz für Waterjet-Parameter erfordern. Lassen Sie uns aufschlüsseln, warum generische Ratschläge nicht ausreichen.

Die besonderen Herausforderungen: Ausbrechen, Mikrorisse und Materialbrüchigkeit

Steinmaterialien – ob Granit, Marmor, Quarz oder der zunehmend beliebte gesinterte Stein – besitzen unterschiedliche Härtegrade, Sprödigkeit und Abrasivbeständigkeit. Diese Eigenschaften beeinflussen direkt, wie das Material auf den Hochdruck-Wasserstrahl reagiert.

💥Ausbruch-Problematik

Insbesondere bei spröden Materialien wie manchen Graniten und gesintertem Stein häufig. Ungeeignete Schnittgeschwindigkeiten oder zu geringer Druck führen zu unschönen Kantenabbrüchen, die aufwendige Nachbearbeitung oder sogar Materialausschuss erfordern. Dieses kritische Problem kann die Gewinnmargen erheblich schmälern.

🔬Risiko von Mikrorissen

Auch wenn sie mit bloßem Auge oft nicht sichtbar sind, können übermäßige Schnittkraft oder falsche Parameter Mikrorisse unter der Schnittoberfläche verursachen. Im Laufe der Zeit beeinträchtigen diese die strukturelle Integrität des Steins und führen zu Brüchen beim Handling oder sogar nach der Montage.

⚡Materialbrüchigkeit

Die inhärente Sprödigkeit vieler Steinsorten macht sie anfällig für Risse oder Brüche, wenn der Wasserstrahl nicht richtig kontrolliert wird. Dies erfordert ein feines Gleichgewicht zwischen Leistung und Präzision.

Mehr als Geschwindigkeit: Schnittqualität und Durchsatz im Gleichgewicht

In der allgemeinen Fertigung bedeutet schnelleres Schneiden oft höhere Produktivität. In der Steinbearbeitung darf Geschwindigkeit jedoch nicht auf Kosten der Qualität gehen.

Eine perfekt geschnittene Kante minimiert den Bedarf an nachgelagerten Prozessen wie Schleifen und Polieren und spart erheblich Zeit und Arbeitsaufwand. Ziel ist das optimale Gleichgewicht zwischen:

- Kantenqualität: Eine saubere, ausbruchfreie Kante, die wenig oder keine Nachbearbeitung erfordert

- Durchsatz: Die Menge des geschnittenen Materials in einem bestimmten Zeitraum

- Materialausbeute: Maximierung des nutzbaren Materials pro Platte, besonders bei teuren Natursteinen

Schnellübersicht: Empfohlene PSI-Bereiche für Granit, Marmor, Quarz und gesinterten Stein

Der ideale PSI zum Schneiden von Stein variiert stark je nach Materialhärte und gewünschtem Finish. Diese Tabelle bietet eine allgemeine Orientierung:

| Steinart | Härte (Mohs-Skala) | Empfohlener PSI-Bereich | Typische Dicke (mm) | Wichtige Überlegung |

|---|---|---|---|---|

| Granit | 6-7 | 45.000 - 65.000 | 20-50 | Hohe Abrasivbeständigkeit, erfordert höheren PSI für Geschwindigkeit |

| Marmor | 3-4 | 35.000 - 55.000 | 20-40 | Weicher, anfällig für Ausbrüche bei sehr hohem Druck |

| Quarz (Kunststein) | 7 | 50.000 - 65.000 | 20-50 | Konstante Härte, gut für Hochdruckschnitte |

| Gesinterter Stein | 6-7 | 55.000 - 75.000 | 12-30 | Sehr dicht, anfällig für Ausbrüche bei unpräzisem Schnitt |

Hinweis: Dies sind allgemeine Bereiche; der tatsächliche optimale PSI hängt von der spezifischen Maschine, dem Abrasivtyp und dem gewünschten Finish ab.

Die Kernkomponenten des Waterjet-Antriebssystems

Das Verständnis der Komponenten, die den Hochdruck-Wasserstrahl erzeugen und liefern, ist grundlegend für die Optimierung der Leistung beim Steinschnitt. Es handelt sich um eine symbiotische Beziehung, bei der jedes Teil eine entscheidende Rolle spielt.

Die Pumpe: Direktantrieb vs. Intensivierer

Die Pumpe ist das Herzstück jedes Waterjet-Systems und erzeugt den enormen Druck, der zum Schneiden benötigt wird. Zwei Haupttypen dominieren den Markt:

⚙️Intensivierer

Am häufigsten in der industriellen Steinbearbeitung. Sie nutzen hydraulischen Druck, um den einströmenden Wasserdruck zu verstärken und erreichen oft bis zu 60.000 PSI, 90.000 PSI oder sogar mehr.

Vorteile:

- Erreichen extrem hoher Drücke

- Ideal für dicke oder sehr harte Materialien

- Generell robuster für den kontinuierlichen Industrieeinsatz

Nachteile:

- Höhere Anschaffungskosten

- Komplexere Wartung

- In der Regel geringere Energieeffizienz

🔧Direktantrieb

Diese Pumpen pressen das Wasser direkt mittels Kurbelwelle und Kolben. Sie sind meist einfacher aufgebaut.

Vorteile:

- Geringere Anschaffungskosten

- Einfachere Wartung

- Höhere Energieeffizienz bei niedrigen Druckanwendungen

Nachteile:

- Meist auf niedrigere Druckbereiche begrenzt (bis ca. 60.000 PSI)

- Für sehr dicke oder extrem harte Steine weniger geeignet

Für Steinverarbeiter, die hohe Präzision und effizientes Schneiden verschiedenster Materialien verlangen, sind Intensivierer wie sie in der DINOSAW CNC 5-Achs-Brückensäge zu finden, oft die bevorzugte Wahl dank ihrer überlegenen Druckfähigkeiten.

Pferdestärken (HP): Der Motor des Systems

Die Pferdestärke eines Waterjet-Systems bezieht sich auf die Leistung des Elektromotors, der die Pumpe antreibt. Mehr PS bedeutet in der Regel, dass die Pumpe:

- Höhere Drücke erzeugen kann: Ein leistungsstärkerer Motor kann die Pumpe zu höheren PSI treiben

- Höhere Durchflussraten aufrechterhalten kann: Ermöglicht größere Düsen oder mehrere Schneidköpfe und steigert die Produktivität

- Druckstabilität gewährleisten kann: Entscheidend für gleichbleibende Schnittqualität, besonders bei langen oder komplexen Schnitten

Allerdings bedeutet mehr PS nicht automatisch bessere Leistung beim Steinschnitt. Entscheidend ist, wie effizient die PS in Schneidleistung umgesetzt werden und wie sie zu Ihren spezifischen Material- und Durchsatzanforderungen passen.

Ein überdimensionierter Motor kann zu unnötigem Energieverbrauch führen, ohne dass die Schneideffizienz proportional steigt.

Druck (PSI): Die Kraft hinter dem Schnitt

PSI ist das direkte Maß für die Kraft, die der Wasserstrahl ausübt. Dies ist wohl der wichtigste Parameter für die Schneidleistung in der Steinbearbeitung und beeinflusst direkt:

- Schnittgeschwindigkeit: Höherer PSI führt meist zu schnelleren Schnittgeschwindigkeiten im jeweiligen Material

- Kantenqualität: Optimaler PSI reduziert Delamination und Ausbrüche, besonders wichtig für sichtbare Kanten

- Materialdurchdringung: Essenziell für das Schneiden dicker Platten oder harter Materialien

Beispielsweise ist das Schneiden von dichtem gesintertem Stein bei 90.000 PSI in der Regel schneller und ergibt eine sauberere Kante als bei 60.000 PSI, vorausgesetzt alle anderen Faktoren sind konstant. Zu hoher PSI bei weicheren Steinen wie Marmor kann jedoch zu Erosion oder Schäden führen, wenn nicht richtig kontrolliert.

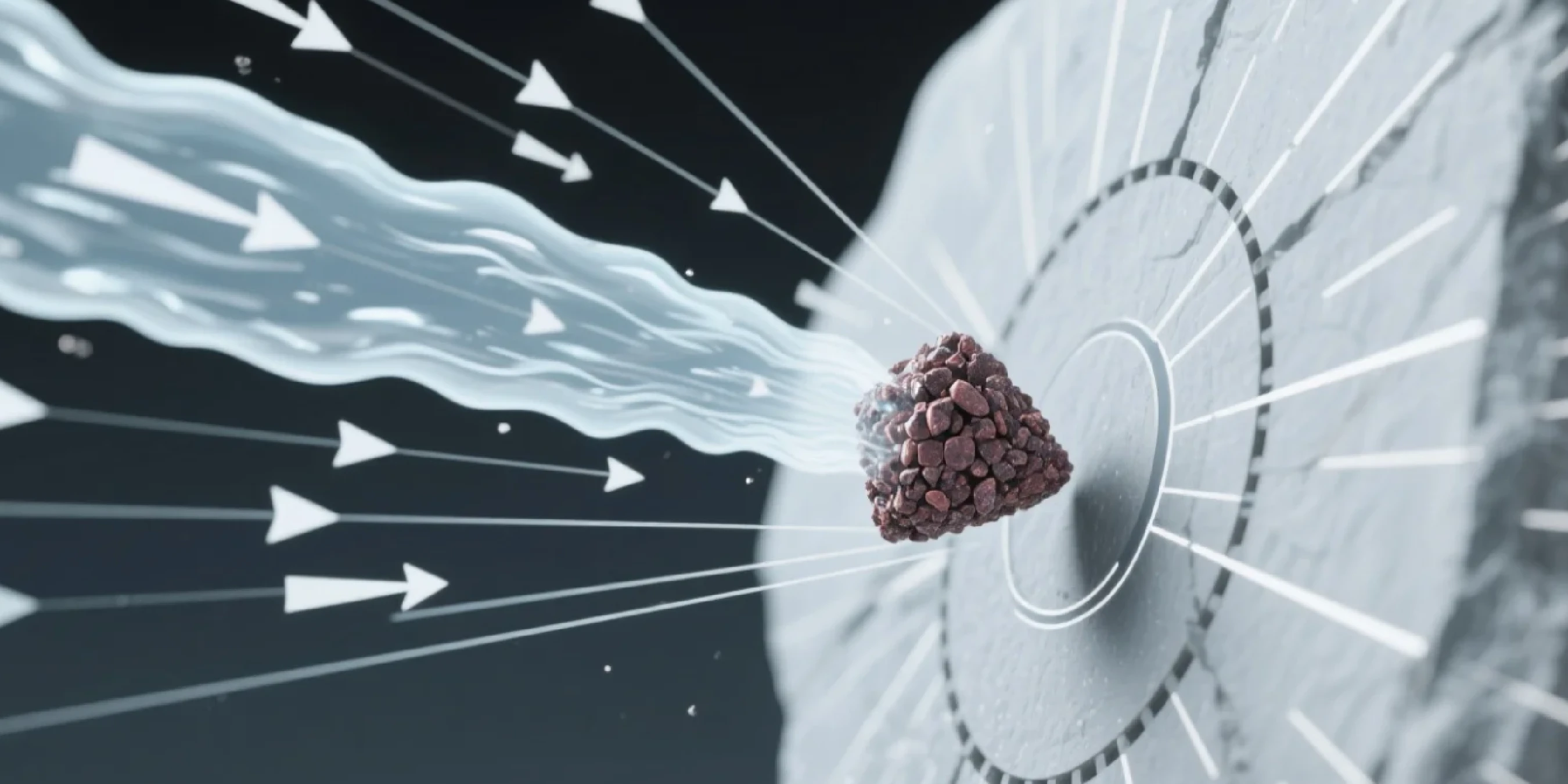

Düse und Orifice: Wo Kraft zu Präzision wird

Die Düse und der Orifice (auch Fokussierrohr genannt) sind die letzten, entscheidenden Komponenten, die das Hochdruckwasser zu einem präzisen Schneidwerkzeug formen:

Ein winziger Edelstein (oft Diamant oder Saphir) mit sehr kleinem Durchmesser (z.B. 0,005 bis 0,015 Zoll). Er wandelt das Hochdruckwasser in einen schnellen, kohärenten Strahl um. Je kleiner der Orifice, desto höher die Geschwindigkeit des Wassers, aber desto geringer die Durchflussrate, sodass weniger PS nötig sind, um sehr hohen Druck zu erreichen.

🎯Düse/Fokussierrohr

Ein längeres Rohr (z.B. 2 bis 6 Zoll) aus verschleißfestem Material (wie Wolframkarbid oder Verbundwerkstoff). Es führt den Wasserstrahl und bringt das Abrasivgranat ein, sodass ein hochwirksamer Schneidstrahl entsteht. Länge und Durchmesser des Fokussierrohrs beeinflussen die Kohärenz und Schneidkraft des Strahls in Entfernung zur Düse.

Die Kombination aus PS, PSI, Orifice-Größe und Düsen-Geometrie muss exakt auf das jeweilige Steinmaterial und die gewünschte Schnittqualität abgestimmt werden. Ein Ungleichgewicht führt zu verschwendeter Energie, schlechter Schnittqualität oder schnellem Verschleiß der Verbrauchsmaterialien.

Die tatsächlichen Kosten des Steinschnitts: Eine TCO-Analyse

Der Anschaffungspreis einer Waterjet-Maschine ist zwar erheblich, doch die tatsächlichen finanziellen Auswirkungen auf einen Steinbetrieb werden durch die Gesamtkosten des Besitzes (TCO) bestimmt. Dazu zählen nicht nur die Investitionskosten, sondern auch laufende Betriebskosten, die je nach Konfiguration und Nutzung der Maschine stark variieren können.

Das Verständnis dieser Faktoren ist entscheidend für maximale Rentabilität.

Abrasivverbrauch berechnen: Wie PSI Ihre größten Ausgaben beeinflusst

Abrasivgranat ist oft der größte Verbrauchskostenfaktor beim Waterjet-Schneiden. Die Verbrauchsrate wird direkt von mehreren Faktoren beeinflusst, darunter:

- PSI: Höherer PSI ermöglicht schnelleres Schneiden, wodurch die Schneidzeit reduziert wird, aber die Abrasivflussrate muss meist mit dem PSI steigen, um die Effizienz zu erhalten

- Orifice- & Düsen-Größe: Größere Orifices und Düsen benötigen mehr Abrasiv

- Materialhärte & -dicke: Härtere oder dickere Steine erfordern naturgemäß mehr Abrasiv

- Schnittgeschwindigkeit: Langsamere Geschwindigkeit bedeutet meist mehr Abrasivverbrauch pro laufendem Meter Schnitt

Beispiel: Ein typisches 36-PS-Waterjet-System beim Schneiden von Granit verbraucht etwa 1,0 - 1,5 lbs Abrasiv pro Minute. Wenn Granat $0,30 pro Pfund kostet, sind das $18 - $27 pro Stunde nur für Abrasiv. Die Optimierung Ihrer Schneidparameter kann über die Zeit erhebliche Einsparungen bringen.

Versteckte Kosten: Strom, Wasserverbrauch und Wartungsintervalle

Neben Abrasiv tragen weitere Betriebskosten erheblich zur TCO bei:

⚡Strom

Der Motor der Hochdruckpumpe verbraucht viel Strom. Eine 50-PS-Pumpe, die 8 Stunden am Tag, 5 Tage die Woche läuft, verursacht erhebliche monatliche Energiekosten. Moderne Systeme verfügen oft über energiesparende Features wie Frequenzumrichter (VFDs).

Wasserverbrauch

Waterjets verbrauchen zwar pro Minute wenig Wasser für den Schnitt, aber der Gesamtverbrauch umfasst auch das Kühlwasser für die Pumpe und oft ein Wasserenthärtungs- oder Filtersystem. Recyclinganlagen sind entscheidend, um diese Kosten und die Umweltbelastung zu minimieren.

🔧Wartung

Regelmäßige Wartung der Pumpe (Dichtungssätze, Ölwechsel), des Abrasivsystems und der Schneidkopfteile (Düsen, Orifices) ist essenziell. Vernachlässigte Wartung führt zu teuren Ausfallzeiten und vorzeitigem Verschleiß.

TCO-Szenario: 60k PSI vs. 90k PSI für ein Quarz-Arbeitsplattenprojekt

Betrachten wir ein Szenario zum Schneiden einer Standard-Quarz-Arbeitsplatte (3 cm, 1,2 Zoll) mit komplexen Spülausschnitten, im Vergleich zwischen einem 60.000-PSI- und einem 90.000-PSI-System.

| Kostenfaktor | 60.000 PSI System | 90.000 PSI System | Bemerkungen |

|---|---|---|---|

| Abrasivverbrauch | 1,2 lbs/min ($21,60/Std.) | 1,5 lbs/min ($27,00/Std.) | Höherer PSI erfordert mehr Abrasivfluss für optimale Geschwindigkeit, kann aber insgesamt schneller schneiden |

| Strom (nur Pumpe) | $3,50/Std. (~50 PS Pumpe) | $4,50/Std. (~75 PS Pumpe) | Höhere PS-Pumpe für 90k PSI verbraucht mehr Strom |

| Wasser (inkl. Kühlung) | $0,50/Std. | $0,60/Std. | - |

| Wartung & Teile | $2,00/Std. | $2,50/Std. | Hochdrucksysteme können etwas schnelleren Verschleiß bestimmter Komponenten haben |

| Gesamte Betriebskosten pro Std. | $27,60/Std. | $34,60/Std. | - |

| Schnittgeschwindigkeit | 10 Zoll/Min. | 15 Zoll/Min. | 90k PSI bietet 50% schnellere Schnittgeschwindigkeit und verkürzt die Projektzeit bei komplexen Arbeiten erheblich |

Auswirkungsanalyse:

Obwohl die Stundekosten höher sind, können die Kosten pro laufendem Meter Schnitt oder pro Projekt niedriger sein, da der Durchsatz steigt. Beispiel: Ein 100-Zoll-Schnitt: 60kPSI=10Min. $4,60; (90k PSI = 6,67 Min.) $3,85. Das schnellere System ist tatsächlich günstiger pro Schnitt. Dieses vereinfachte Szenario zeigt, dass höhere stündliche Betriebskosten nicht immer zu höheren Stückkosten führen. Die gesteigerte Schnittgeschwindigkeit und potenziell bessere Kantenqualität eines 90.000-PSI-Systems können Arbeitszeit, Nacharbeit und Materialverlust deutlich reduzieren und letztlich zu niedrigerem TCO und höherer Rentabilität bei komplexen Steinprojekten führen.

Benötigen Sie Expertenrat?

Überlassen Sie Ihre Gewinne nicht dem Zufall. Holen Sie sich Expertenrat, um die exakten Gesamtkosten des Besitzes für Ihre spezifischen Anforderungen in der Steinbearbeitung zu berechnen.

Kontaktieren Sie unsere Spezialisten auf WhatsApp

Optimierung Ihres Waterjets für spezifische Steinbearbeitungsaufgaben

Die Vielseitigkeit der Waterjet-Technologie liegt in ihrer Anpassungsfähigkeit an unterschiedlichste Steinbearbeitungsaufgaben. Durch Feinabstimmung der Maschinenparameter und Nutzung der Möglichkeiten erzielen Sie optimale Ergebnisse für spezifische Anwendungen.

Aufgabe 1: Komplexe Spülausschnitte in Quarzit

Quarzit, bekannt für seine Härte und schöne Maserung, ist schwierig zu schneiden, ohne Ausbrüche oder Mikrorisse zu verursachen. Für komplexe Spülausschnitte, insbesondere mit engen Radien und polierten Kanten, ist Präzision entscheidend.

Parameter-Fokus:

- Höherer PSI (60.000 - 75.000 PSI): Unverzichtbar für das saubere Durchdringen von hartem Quarzit, minimiert Reibung und verringert Ausbruchgefahr

- Kleinere Orifice-/Düsen-Kombination: Erzeugt einen feineren, präziseren Strahl, entscheidend für enge Ecken und komplexe Geometrien

- Optimierte Schnittgeschwindigkeit: Langsames Anstechen, gefolgt von einer gleichmäßigen, sorgfältig kalibrierten Schnittgeschwindigkeit für Kantenqualität

Technik: Nutzen Sie fortschrittliche CAD/CAM-Software für glatte, kontinuierliche Schnittpfade. Erwägen Sie eine kurze Verweilzeit an Ecken, um vollständige Materialentfernung ohne Überbearbeitung zu gewährleisten.

Aufgabe 2: Aufwendige Intarsien in Marmor

Marmorintarsien erfordern höchste Genauigkeit und minimalen Schnittspalt (Kerf), um eine enge Passung und geringen Materialverlust zu gewährleisten, besonders bei teuren, exotischen Marmorsorten.

Parameter-Fokus:

- Mittlerer bis hoher PSI (40.000 - 60.000 PSI): Ausreichend für effizientes Schneiden, ohne übermäßige Kraft, die innere Schäden verursachen könnte

- Sehr kleiner Orifice (z.B. 0,005 - 0,007 Zoll): Für minimalen Schnittspalt und maximale Materialausbeute

- Reduzierte Abrasivflussrate: Ein etwas geringerer Abrasivfluss, kombiniert mit kleinerem Orifice, ermöglicht einen feineren Schnitt mit weniger Materialverlust

Technik: Nutzen Sie "Nesting"-Funktionen in Ihrer Software, um Intarsienteile möglichst eng auf der Platte anzuordnen und den Abfall weiter zu reduzieren. Die außergewöhnliche Präzision einer 5-Achs-Waterjet ist hierfür ideal.

Aufgabe 3: Dicke Arbeitsplattenkanten profilieren

Für dicke Stein-Arbeitsplatten (z.B. 50mm oder 75mm) ist das Kantenprofilieren eine gängige Aufgabe. Während Waterjets dicke Materialien schneiden können, lohnt sich der Vergleich mit spezialisierten CNC-Werkzeugen.

Waterjet-Ansatz

Vorteile:

- Kann komplexe, nichtlineare Profile in einem Durchgang schneiden

- Besonders nützlich für individuelle Designs, bei denen ein Fräser nicht folgen kann

- Reduziert Werkzeugwechsel

Nachteile: - Langsamer bei sehr dicken, geraden Profilen im Vergleich zu einer CNC-Brückensäge

- Abrasivkosten steigen mit der Dicke deutlich

CNC-Werkzeug-Ansatz

Vorteile:

- CNC 5-Achs-Brückensägen sind hervorragend für schnelle gerade und sanft gebogene Profile

- Oft schneller und kostengünstiger bei hohem Volumen und weniger komplexen Profilen

Nachteile: - Begrenzt durch Werkzeuggeometrie

- Mehrere Durchgänge für tiefe oder komplexe Profile nötig

- Erzeugt mehr Staub

Die optimale Wahl hängt oft von der Komplexität des Profils und dem Produktionsvolumen ab. Für hochindividuelle, komplexe Profile ist der Waterjet überlegen. Bei hohem Volumen und Standardprofilen ist eine CNC-Brückensäge meist effizienter.

Fortgeschrittene Themen: VFDs, Software und Systemintegration

Um das volle Potenzial Ihres Waterjets auszuschöpfen, sollten Sie fortgeschrittene Features und Strategien in Betracht ziehen, die über die grundlegenden Schneidparameter hinausgehen. Diese Elemente steigern die Effizienz, senken Kosten und verbessern die Produktivität im Betrieb.

Lohnt sich ein Frequenzumrichter (VFD) für Ihren Betrieb?

Ein Frequenzumrichter (VFD) ist ein elektronisches Gerät, das die Drehzahl eines Elektromotors durch Variation von Frequenz und Spannung steuert. Für Waterjet-Pumpen kann ein VFD ein echter Gamechanger sein:

🎯Verbesserte Kontrolle

Bietet feinere Kontrolle über den Pumpendruck, der präzise auf die jeweilige Schneidaufgabe abgestimmt werden kann und so Qualität und Abrasivverbrauch weiter optimiert.

Energieeinsparungen

Die Pumpe muss nicht immer mit voller Leistung laufen. Beim Anstechen, Verweilen oder wenn der Schneidkopf nicht arbeitet, kann ein VFD die Pumpendrehzahl senken und so den Stromverbrauch deutlich reduzieren. Dies ist besonders bei Intensivierer-Pumpen wirkungsvoll.

🔧Weniger Verschleiß

Durch sanftes Hoch- und Herunterfahren der Pumpe reduziert ein VFD die mechanische Belastung von Motor und Pumpenteilen, verlängert deren Lebensdauer und senkt die Wartungskosten.

Für Steinverarbeiter mit hohem Durchsatz kann sich die Investition in einen VFD durch Energieeinsparungen und längere Lebensdauer der Ausrüstung schnell amortisieren und ist daher eine lohnende Erweiterung.

Wie moderne Software (CAD/CAM) Effizienz und Materialausbeute maximiert

Moderne CAD- (Computer-Aided Design) und CAM- (Computer-Aided Manufacturing) Software sind das Gehirn Ihres Waterjet-Systems. Fortschrittliche Funktionen tragen direkt zu Effizienz und Rentabilität bei:

🧩Nesting-Algorithmen

Intelligente Nesting-Software kann Teile automatisch auf einer Platte anordnen, um den Materialverbrauch zu maximieren und Abfall drastisch zu reduzieren, besonders bei teurem Stein.

🎮Simulation

Ermöglicht es Verarbeitern, den gesamten Schneidprozess vorab zu visualisieren, potenzielle Kollisionen, Fehler oder Ineffizienzen zu erkennen und so teure Fehler zu vermeiden.

🛣️Werkzeugweg-Optimierung

Minimiert nicht-schneidende Bewegungen des Schneidkopfs, reduziert Anstechpunkte und sorgt für effiziente, gleichmäßige Schnittpfade, spart Zeit und Abrasiv.

📊Materialdatenbanken

Manche Software enthält materialspezifische Schneidparameter und schlägt optimalen PSI, Geschwindigkeit und Abrasivfluss für verschiedene Steinsorten vor.

Die Investition in robuste, branchenspezifische CAD/CAM-Software ist ebenso wichtig wie die Hardware selbst, um das volle Potenzial Ihres Waterjet-Systems auszuschöpfen.

Der Hybrid-Ansatz: Integration von Waterjet und 5-Achs-CNC-Säge für maximale Produktivität

Viele führende Steinbetriebe setzen auf einen hybriden Ansatz und kombinieren die Stärken verschiedener Schneidtechnologien. Die Integration von Waterjet und 5-Achs-Brückensäge bietet unvergleichliche Vielseitigkeit und Effizienz:

Waterjet für Feinheiten

Der Waterjet ist ideal für komplexe Innenausschnitte, Spülausschnitte, filigrane Designs und Bohrungen für Armaturen an schwer zugänglichen Stellen. Seine Fähigkeit, Schnitte überall auf der Platte ohne Vorbohren zu starten, ist unschätzbar.

5-Achs-CNC-Säge für Geschwindigkeit & Volumen

Eine DINOSAW CNC 5-Achs-Brückensäge oder eine ähnliche Maschine ist unschlagbar bei schnellen, geraden Schnitten, großen Bögen und präziser Kantenprofilierung. Für die Produktion von Arbeitsplatten in hoher Stückzahl ist sie das Arbeitspferd.

Optimierter Workflow

Der Waterjet übernimmt die filigrane Arbeit, danach wird die Platte zur CNC-Säge für den schnellen Hauptschnitt bewegt. Dieser synergetische Ansatz maximiert den Durchsatz bei hoher Qualität, reduziert Engpässe und Materialhandling.

Laut einem Branchenbericht von Fortune Business Insights aus 2024 wird der globale Arbeitsplattenmarkt bis 2032 voraussichtlich auf über 140 Mrd. USD wachsen. Dieses Wachstum unterstreicht die Notwendigkeit für Verarbeiter, vielfältige und effiziente Schneidlösungen zu implementieren, um wettbewerbsfähig zu bleiben und die steigende Nachfrage zu bedienen.

Fazit: Die klügste Leistungsentscheidung für Ihr Steinunternehmen

Die Auswahl des richtigen Waterjet-Systems für Ihr Steinbearbeitungsunternehmen ist eine strategische Entscheidung, die weit über einen einfachen Vergleich von PS und PSI hinausgeht. Sie erfordert ein ganzheitliches Verständnis, wie diese Parameter die Schnittqualität, den Abrasivverbrauch, die Energiekosten und die gesamte Betriebseffizienz für die spezifischen Steinsorten beeinflussen.

Durch Fokus auf die Gesamtkosten des Besitzes (TCO), die Optimierung der Parameter für verschiedene Aufgaben und die Berücksichtigung fortschrittlicher Features wie VFDs und integrierter Software verwandeln Sie Ihren Waterjet von einem reinen Schneidwerkzeug in ein leistungsstarkes Profitcenter.

Letztlich ist das beste Waterjet-System jenes, das perfekt zu Ihren Produktionszielen, Materialanforderungen und langfristigen finanziellen Zielen passt – und so Präzision bei jedem Schnitt und nachhaltige Rentabilität für Ihr Unternehmen garantiert.

Bereit, Ihre Effizienz in der Steinbearbeitung zu steigern?

Zögern Sie nicht, eine persönliche Beratung und ein Angebot für die DINOSAW CNC 5-Achs-Waterjet-Maschine anzufordern.

Chatten Sie mit uns auf WhatsApp

Häufig gestellte Fragen

Welcher PSI ist ideal zum Schneiden von Granit mit dem Waterjet?

Der ideale PSI zum Schneiden von Granit liegt typischerweise zwischen 45.000 und 65.000 PSI. Granit ist ein hartes, abrasives Material, daher führt ein höherer PSI in diesem Bereich meist zu schnelleren Schnittgeschwindigkeiten und saubereren Kanten, wodurch Ausbrüche minimiert werden. Faktoren wie Plattendicke, gewünschtes Kantenfinish und die spezifische Abrasivflussrate beeinflussen die optimale Einstellung. Für sehr dicke Platten oder komplexe Schnitte kann ein höherer Druck erforderlich sein.

Wie beeinflusst die Waterjet-Motorleistung die Schnittqualität bei Stein?

Die Motorleistung beeinflusst hauptsächlich die Fähigkeit der Pumpe, hohen PSI und Durchfluss aufrechtzuerhalten, was sich indirekt auf die Schnittqualität auswirkt. Sie bestimmt den maximalen Druck, den eine Intensivierer-Pumpe erreichen und halten kann, sowie die Durchflussrate des Wasserstrahls. Konstanter hoher Druck (durch ausreichende PS) ist entscheidend für einen glatten, sauberen Schnitt und verhindert Delamination und Mikrorisse bei sprödem Stein. Zu geringe PS für den gewünschten PSI führen zu Druckabfall und inkonsistenter Schnittqualität.

Was ist der Unterschied zwischen Intensivierer- und Direktantriebspumpe beim Waterjet-Steinschnitt?

Intensivierer-Pumpen sind für den industriellen Steinschnitt meist bevorzugt, da sie höhere Drücke ermöglichen. Sie nutzen Hydraulik, um den Wasserdruck auf sehr hohe Werte (bis zu 90.000 PSI oder mehr) zu verstärken und sind ideal für das effiziente Schneiden von harten und dicken Steinen. Direktantriebspumpen sind zwar bei niedrigen Drücken einfacher und energieeffizienter, haben aber meist einen niedrigeren Maximaldruck (~60.000 PSI) und sind daher weniger geeignet für die anspruchsvollen Anforderungen vieler Steinbearbeitungsaufgaben.

Wie kann ich Abrasivkosten beim Waterjet-Steinschnitt senken?

Die Optimierung von PSI und Schnittgeschwindigkeit je Material sowie effizientes Nesting sind entscheidend für geringere Abrasivkosten. Abrasivgranat ist ein großer Kostenfaktor. Um Kosten zu senken, verwenden Sie den niedrigsten effektiven PSI und Abrasivfluss, der dennoch die gewünschte Schnittqualität und Geschwindigkeit für das jeweilige Material ermöglicht. Nutzen Sie fortschrittliche Nesting-Software, um die Materialausbeute pro Platte zu maximieren und die Gesamtschnittlänge zu reduzieren. Regelmäßige Wartung des Abrasivsystems verhindert zudem Verschwendung.

Ist ein 5-Achs-CNC-Waterjet vorteilhaft für die Herstellung von Stein-Arbeitsplatten?

Ja, ein 5-Achs-CNC-Waterjet bietet erhebliche Vorteile für die komplexe Herstellung von Stein-Arbeitsplatten. Ein 5-Achs-Waterjet wie die DINOSAW CNC 5-Achs-Waterjet-Maschine ist ideal für komplexe Spülausschnitte, Winkelschnitte und filigrane Designs, die mit einem traditionellen 3-Achs-System nicht möglich sind. Die Fähigkeit, Fasen und Schrägen in einem Durchgang zu erzeugen, steigert die Präzision, reduziert Nachbearbeitung und maximiert die Designflexibilität – für höchste Produktqualität und schnellere Durchlaufzeiten.

Welche Rolle spielt CAD/CAM-Software für die Effizienz beim Waterjet-Steinschnitt?

CAD/CAM-Software ist entscheidend für die Optimierung von Werkzeugwegen, maximale Materialausbeute und Fehlervermeidung. Moderne CAD/CAM-Software ermöglicht es Verarbeitern, präzise Muster zu entwerfen, Teile automatisch optimal auf einer Platte zu platzieren und effiziente Schnittpfade zu generieren, die nicht-schneidende Bewegungen minimieren. Das reduziert Abrasivverbrauch, spart Zeit und vermeidet teure Fehler – und trägt direkt zur Effizienz und Rentabilität der Waterjet-Steinschnittprozesse bei.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский