Hallo, hier ist Lizzy von DINOSAW (kein Roboter). Für welche Maschine (Modell) interessieren Sie sich? Bitte kontaktieren Sie uns jetzt per WhatsApp

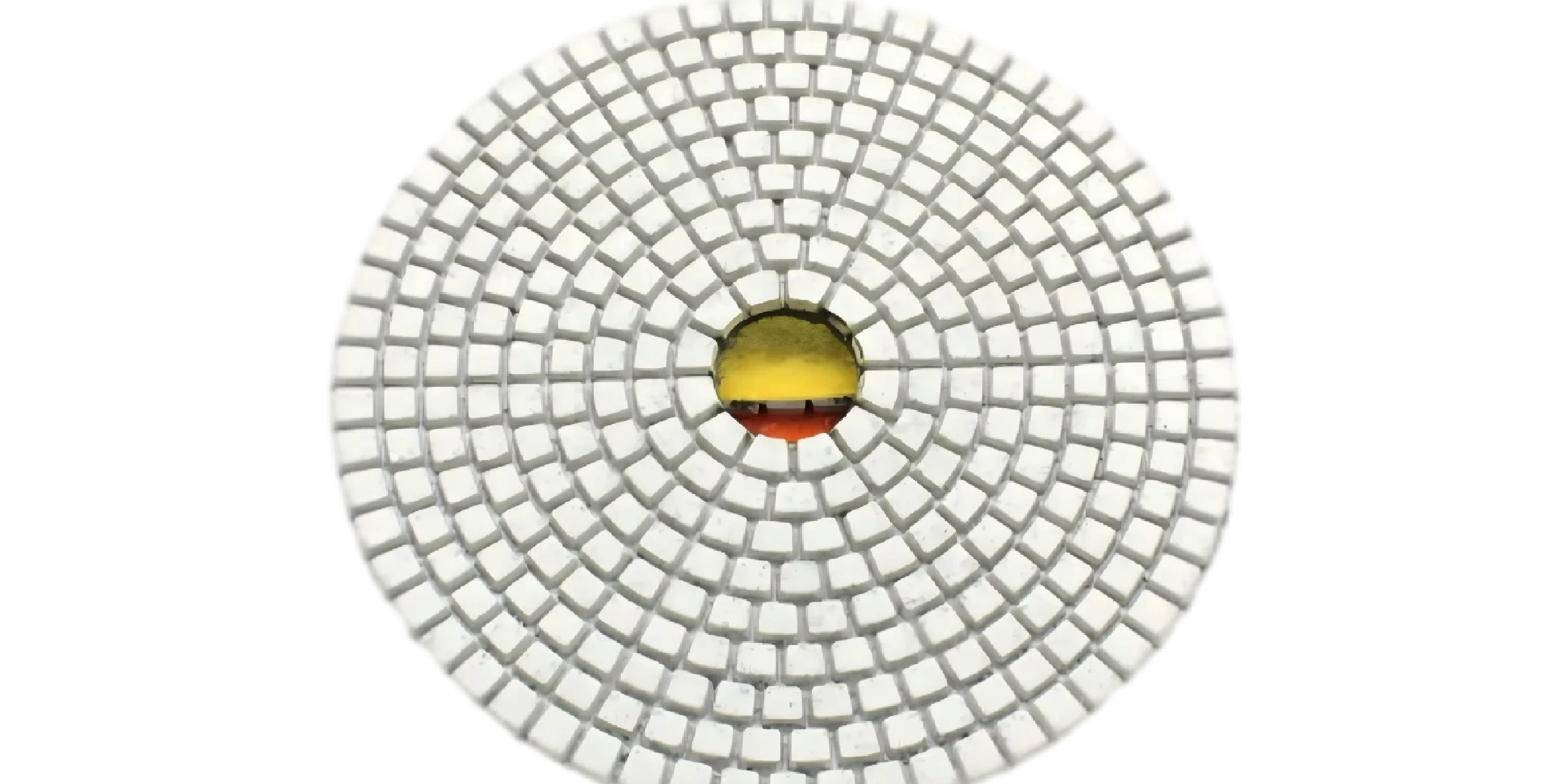

Reduzieren Sie Zykluszeiten und verbessern Sie die Oberflächenkonsistenz mit Diamant-Polierpads für Granit, Marmor und Beton. Optionen für Trocken-/Nassbearbeitung, Körnungsleiter und Schnellwechsel-Rückseiten.

Ja—Sie können Granit, Marmor und Beton sauber und schnell polieren. Der Schlüssel liegt darin, speziell entwickelte Diamantpads zu verwenden, um Ihre Arbeitsgänge korrekt einzurichten und Nacharbeit zu vermeiden. Im Gegensatz zu herkömmlichen Schleifmitteln, die zu langen Zykluszeiten und uneinheitlichem Glanz führen, sorgen Diamantpads für gleichmäßige Oberflächen, saubere Kanten und schnellere Wechsel.

Diese Pads sind mehr als nur ein Verbrauchsmaterial; sie sind ein entscheidender Bestandteil des Workflows in Ihrer Werkstatt. Durch die Integration eines strukturierten Diamant-Polierpad-Systems können Sie die Zeit für die Endbearbeitung deutlich reduzieren, kostspielige Fehler minimieren und zuverlässig hochwertige Oberflächen erzeugen. Lassen Sie uns erkunden, was diese Pads für Sie leisten können.

Können Diamantpads Granit, Marmor und Beton bearbeiten—und wie werden sie eingesetzt?

Diese Pads sind äußerst vielseitig und kompatibel mit gängigen Handwerkzeugen wie Seiten- und Rückluft-Polierern sowie größeren automatisierten Systemen, einschließlich Glas- & Steinkantenmaschinen, automatischen Plattenpoliermaschinen und ATC-Poliermaschinen.

Von großflächigen Bodenprojekten bis zur detaillierten Arbeitsplatte bieten Diamantpads eine vielseitige Lösung. Ihre Hauptfunktion besteht darin, eine Oberfläche systematisch durch eine Abfolge von Körnungen zu verfeinern, wobei jeder Schritt die Kratzer des vorherigen entfernt und so ein zunehmend glatteres und reflektierenderes Finish erzeugt.

- Oberflächenverfeinerung und Kratzerentfernung: Sie können Säge- und Schleifspuren, leichte Kratzer und andere Oberflächenfehler effektiv von Steinplatten, Fliesen und Betonreparaturstellen entfernen.

- Kantenprofilierung und Glanzangleichung: Erzeugen Sie saubere, gleichmäßig polierte Kanten an Arbeitsplatten und individuellen Steinobjekten mit weniger Durchgängen. So wird sichergestellt, dass der Glanz der Kante perfekt zur Oberfläche passt.

- Minimierte Ausfallzeiten: Ein Klettsystem ermöglicht schnelle Pad-Wechsel, sodass Sie in Sekunden von einer Körnung zur nächsten wechseln können.

Trocken vs. Nass: Wann sollte man welche Methode wählen?

Wenn Sie Staub in der Luft vermeiden möchten, ist Nasspolieren die einzige Option. Wenn Sie unter Zeitdruck stehen und Mobilität benötigen, ist Trockenpolieren Ihre Wahl für Geschwindigkeit. Für den höchsten Glanz und zum Schutz empfindlicher Materialien wie Marmor ist Nasspolieren jedoch die beste Wahl.

Materialkompatibilität und Bearbeitungsrichtlinien

Die wahre Stärke von Diamantpads liegt in ihrer Kompatibilität mit harten, kristallinen Materialien. Sie sind dafür ausgelegt, Oberflächen zu schleifen und zu polieren, die herkömmisches Schleifpapier schnell abnutzen würden.

Mit welchen Materialien funktionieren sie am besten und wie arbeiten Körnungsleiter?

Sie werden feststellen, dass diese Pads bei einer Vielzahl gängiger Materialien in Ihrer Fertigungswerkstatt oder auf Baustellen hervorragende Ergebnisse liefern:

- Granit: Ideal für einen Hochglanz auf Arbeitsplatten und Böden.

- Marmor: Perfekt zum Wiederherstellen von Glanz und Entfernen von Ätzungen, besonders mit Nasspolierpads.

- Beton: Geeignet zum Polieren neuer Betonböden und zum Angleichen von Reparaturstellen auf bestehenden Flächen.

- Kunststein: Liefert gleichmäßige Ergebnisse bei Quarz und anderen Verbundmaterialien.

Eine typische Körnungsleiter beginnt grob und wird immer feiner: #50 → #100 → #200 → #400 → #800 → #1500 → #3000. Beginnen Sie grob nur bei sichtbaren Säge- oder Schleifspuren; sonst können Sie im mittleren Bereich starten und konsequent weiterarbeiten, um Zeit zu sparen. Die genaue Abfolge hängt vom Ausgangszustand der Oberfläche und dem gewünschten Glanz ab.

Der Standard ist eine 7-stufige Leiter: 50# → 100# → 200# → 400# → 800# → 1500# → 3000#. Kürzere Leiter sind ebenfalls üblich, etwa ein 3-Schritt-Prozess (1#, 2#, 3#) oder ein 4/5-Schritt-Prozess (4#, 5#, BUFF). Die BUFF-Stufe (erhältlich in Schwarz oder Weiß) verwendet Pads, die feiner als 3000# sind, für den letzten Polierdurchgang. Als Faustregel gilt: Verwenden Sie ein schwarzes BUFF-Pad für schwarzen oder sehr dunklen Stein und ein weißes BUFF für alle anderen Farben.

Feinere Körnungen in kürzeren Leitern helfen oft, mit weniger Durchgängen einen nahezu spiegelnden Glanz zu erzielen. Vierstufige Prozesse funktionieren besonders gut bei weicheren Steinen mit grober Körnung.

Was sind die Bearbeitungsgrenzen?

Obwohl vielseitig, haben diese Pads ihre Grenzen. Sie sollten sie in der Regel nicht verwenden für:

- ✗ Beschichtete Oberflächen: Farbe, Epoxidharz oder andere Beschichtungen setzen das Pad schnell zu und beschädigen es.

- ✗ Sehr weiche Kalksteine: Diese Materialien neigen zu Schmieren oder ungleichmäßiger Abtragung.

- ⚠️ Harzreiche Verbundstoffe: Vorsicht, da Hitze zu Schmelzen oder Verfärbungen führen kann. Testen Sie immer zuerst an einer kleinen, unauffälligen Stelle und validieren Sie die Parameter in einem Probelauf.

Drei wertvolle Anwendungsfälle

Hier sind drei Mini-Fallstudien, die zeigen, wie Diamant-Polierpads typische Herausforderungen in der Fertigung lösen.

Fall 1: Trockene Kantenbearbeitung bei Granit

- Ausgangszustand: Die Kanten der Arbeitsplatte zeigen ungleichmäßigen Glanz und leichte Rattermarken nach dem Schneiden.

- Maßnahme: Der Bediener wechselte zu einer Diamantpad-Leiter (#100 → #400 → #800 → #1500), reduzierte den Werkzeugdruck und arbeitete mit kurzen, überlappenden Bewegungen.

- Ergebnis: Rattermarken wurden entfernt, der Glanzunterschied zwischen Kante und Oberfläche lag unter 3 GU und die Zykluszeit sank um 15%.

Fall 2: Nassboden-Restaurierung bei Marmor

- Ausgangszustand: Marmorbodenfliesen im Foyer waren stumpf und von feinen Kratzern bedeckt.

- Maßnahme: Ein Nasspolierprozess mit vollständiger Körnungsleiter (#200 → #3000) und kontinuierlicher Wasserkühlung wurde eingesetzt.

- Ergebnis: Ein gleichmäßiger Hochglanz (Steigerung um 20–30 GU) wurde auf dem gesamten Boden wiederhergestellt, und die effektive Schlammkontrolle reduzierte die Reinigungszeit.

Fall 3: Betonreparaturstellen bearbeiten

- Ausgangszustand: Sichtbare Reparaturstellen beeinträchtigten das Erscheinungsbild einer polierten Betonfläche.

- Maßnahme: Der Bediener verwendete eine gezielte Körnungsfolge (#100 → #800) mit leichtem Druck, um die Ränder der Reparaturstellen in den umgebenden Boden einzubinden.

- Ergebnis: Die Ränder der Reparaturstellen wurden optisch in die Oberfläche integriert, sodass ein einheitliches, monolithisches Erscheinungsbild entstand.

Risiken, Voraussetzungen und Sicherheit

Um sowohl Sicherheit als auch optimale Leistung zu gewährleisten, müssen Sie bewährte Verfahren einhalten. Wärmeentwicklung bei Trockenläufen ist ein zentrales Risiko, das häufig zu Brandflecken auf dem Material oder vorzeitigem Pad-Verschleiß führt. Sie können dies durch geringeren Druck, Pausen zur Wärmeableitung und ausreichende Staubabsaugung minimieren.

Geeignete persönliche Schutzausrüstung (PSA) ist unverzichtbar. Dazu gehören jederzeit Augen- und Handschutz. Gemäß dem OSHA-Standard für kristallinen Silikastaub müssen Arbeitgeber die Exposition begrenzen und während Schleif- und Polierarbeiten entsprechende Maßnahmen ergreifen. Wie im NIOSH Dust Control Handbook beschrieben, sind Nassmethoden und lokale Absaugung besonders effektiv zur Reduzierung von Staub in der Luft. Ressourcen wie der Leitfaden zur Verwendung eines Handgeführten Steinpolierers mit Nassstaubunterdrückung bieten praktische Schritte für einen sicheren Betrieb. Abschließend sollten alle vom Hersteller angegebenen Parameter für Drehzahl und Druck vor der Serienproduktion in Probeläufen validiert werden (überprüfen Sie dies in Probeläufen für Ihre Umgebung).

Häufig gestellte Fragen

Wie wähle ich die richtige Körnungsleiter?

Beginnen Sie mit einer groben Körnung (#50–#100) nur bei starken Defekten oder mit einer mittleren Körnung (#200–#400) für die allgemeine Verfeinerung. Arbeiten Sie sich schrittweise bis #1500 oder #3000 vor, um einen Hochglanz zu erzielen. Ihre genaue Leiter hängt vom Material und dem gewünschten Finish ab.

Kann ich Diamant-Polierpads trocken auf Marmor einsetzen?

Das wird im Allgemeinen nicht empfohlen. Nasspolierpads sind für Marmor die bessere Wahl, da das Wasser den Endglanz verbessert und Wärmeentwicklung verhindert. Diese Wärme kann Brandflecken oder Verfärbungen auf dem empfindlichen Material verursachen.

Sollte ich Klett (Hook-and-Loop) Rückseiten verwenden?

Ja, unbedingt. Klett-Rückseiten sind Branchenstandard, da sie schnellere Wechsel ermöglichen und eine sichere Befestigung gewährleisten. Überprüfen Sie regelmäßig Ihre Trägerplatte auf Verschleiß, um eine gute Verbindung sicherzustellen.

Wann sollte ich vom Trocken- zum Nasspolieren wechseln?

Wechseln Sie zum Nasspolieren, sobald Staub in der Luft zum Problem wird oder Sie eine Wärmeentwicklung auf der Arbeitsfläche bemerken. Nasspolieren kontrolliert nicht nur den Staub, sondern reduziert auch die Pad-Belastung und verlängert die Lebensdauer. Das führt in der Regel zu einer besseren Oberfläche.

Warum verbrennen die Kanten meines Steins beim Polieren?

Kantenverbrennungen sind ein klassisches Zeichen für zu viel Hitze. Sie entstehen meist durch zu hohen Druck, zu langes Verweilen an einer Stelle oder unzureichende Kühlung. Um dies zu vermeiden, reduzieren Sie die Kraft, halten Sie den Polierer in Bewegung und fügen Sie Kühlmittel (Wasser) hinzu, wenn Sie nass polieren.

Kann ich Betonreparaturstellen mit diesen Pads angleichen?

Ja, Diamantpads sind dafür hervorragend geeignet. Verwenden Sie eine mittlere Körnungsleiter (z. B. #100 bis #800), um die Ränder der Reparaturstelle in den umgebenden Beton einzubinden. Arbeiten Sie mit leichtem Druck, saugen Sie zwischen den Schritten ab und vermeiden Sie Überhitzung des Reparaturmaterials.

Wie reduziere ich Nacharbeit in meinem Polierprozess?

Konsistenz ist entscheidend. Implementieren Sie eine Standardarbeitsanweisung (SOP) mit einer definierten Körnungsleiter für jedes Material. Kontrollieren Sie die Oberfläche nach jedem Durchgang, um sicherzustellen, dass alle Kratzer der vorherigen Körnung entfernt wurden, bevor Sie weitermachen.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский