Bonjour, ici Lizzy de DINOSAW (pas un robot). Quelle machine (modèle) souhaitez-vous ? Veuillez nous contacter sur WhatsApp maintenant

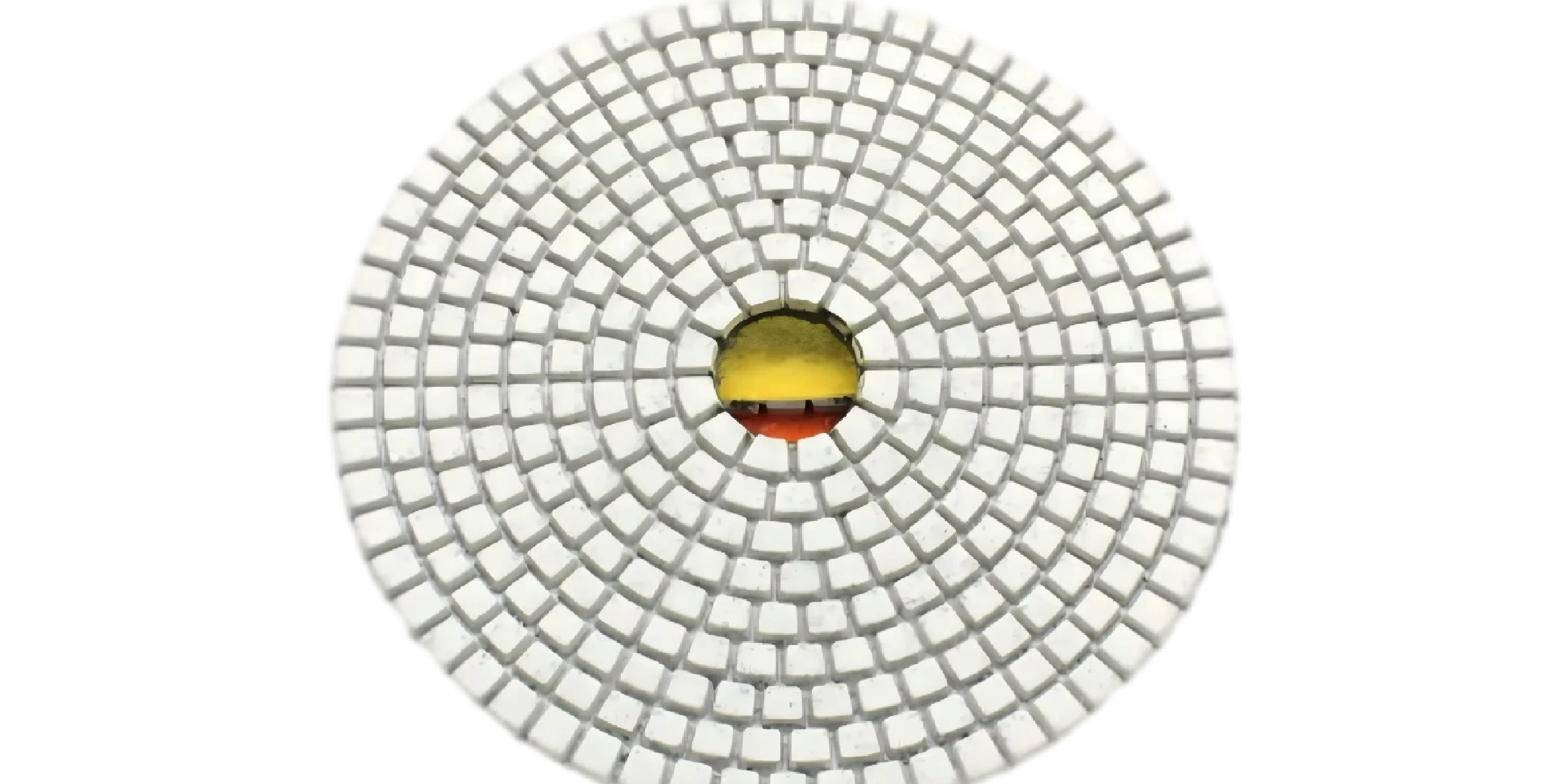

Réduisez les temps de cycle et améliorez la régularité de la finition avec des pads de polissage diamant pour granit, marbre et béton. Options à sec/humide, échelles de grains et supports à changement rapide.

Oui — vous pouvez polir le granit, le marbre et le béton rapidement et proprement. La clé est d'utiliser des pads diamantés conçus pour structurer vos passes et éviter les retouches. Contrairement aux abrasifs classiques qui entraînent des cycles longs et un brillant irrégulier, les pads diamant offrent des finitions homogènes, des arêtes nettes et des changements rapides.

Ces pads sont bien plus qu'un simple consommable : ils sont un élément clé du flux de travail de votre atelier. En intégrant un système structuré de pads de polissage diamant, vous pouvez réduire significativement le temps de finition, limiter les erreurs coûteuses et obtenir des surfaces de qualité supérieure de façon fiable. Découvrons ce que ces pads peuvent vous apporter.

Les pads diamant peuvent-ils traiter le granit, le marbre et le béton — et comment les utiliser ?

Ces pads sont très polyvalents et compatibles avec les outils portatifs courants comme les polisseuses pneumatiques à échappement latéral ou arrière, ainsi qu'avec des systèmes automatisés plus grands, dont les machines à chantourner verre & pierre, polisseuses automatiques pour dalles et machines de polissage ATC.

Des grands chantiers de sols aux travaux détaillés de plans de travail, les pads diamant offrent une solution polyvalente. Leur fonction principale est de raffiner systématiquement une surface à travers une séquence de grains, chaque étape éliminant les rayures de la précédente pour obtenir une finition de plus en plus lisse et brillante.

- Raffinage de la finition et élimination des rayures : Vous pouvez efficacement éliminer les traces de sciage, les rayures légères et autres défauts de surface sur les dalles de pierre, les carreaux ou les zones de réparation en béton.

- Profilage des arêtes et uniformisation du brillant : Réalisez des arêtes propres et polies de façon homogène sur les plans de travail et les pièces sur mesure, en moins de passes. Cela garantit que le niveau de brillant de l'arête correspond parfaitement à celui de la surface supérieure.

- Temps d'arrêt minimisés : Un système de fixation velcro permet des changements de pad rapides, passant d'un grain à l'autre en quelques secondes.

Séchage ou humidité : quand choisir l'un ou l'autre ?

Si vous souhaitez éliminer la poussière en suspension, le polissage à l'eau est indispensable. Si vous avez un délai serré et besoin de mobilité, le polissage à sec est idéal pour la rapidité. Mais pour obtenir le brillant maximal et protéger les matériaux sensibles comme le marbre, le polissage à l'eau reste la meilleure option.

Compatibilité des matériaux et recommandations de mise en œuvre

La véritable force des pads diamant réside dans leur compatibilité avec les matériaux durs et cristallins. Ils sont conçus pour abraser et polir des surfaces qui useraient rapidement le papier abrasif classique.

Quels matériaux conviennent le mieux et comment fonctionnent les échelles de grains ?

Vous trouverez ces pads particulièrement efficaces sur de nombreux matériaux courants en atelier ou sur chantier :

- Granit : Idéal pour obtenir un brillant élevé sur plans de travail et sols.

- Marbre : Parfait pour restaurer la brillance et éliminer les taches, surtout avec des pads de polissage à l'eau.

- Béton : Utilisez-les pour polir les nouveaux sols en béton et homogénéiser les zones de réparation sur des surfaces existantes.

- Pierre reconstituée : Offre des résultats constants sur le quartz et autres matériaux composites.

Une échelle de grains typique commence par du gros grain et finit par du fin : #50 → #100 → #200 → #400 → #800 → #1500 → #3000. Commencez avec un grain grossier seulement si vous voyez des traces de sciage ; sinon, débutez à un grain intermédiaire et progressez régulièrement pour gagner du temps. La progression exacte dépend de l'état initial de la surface et du brillant final souhaité.

La norme est une échelle à 7 étapes : 50# → 100# → 200# → 400# → 800# → 1500# → 3000#. Cependant, des échelles plus courtes existent, comme un processus en 3 étapes (1#, 2#, 3#) ou en 4/5 étapes (4#, 5#, BUFF). L'étape BUFF (disponible en noir ou blanc) utilise des pads plus fins que 3000# pour la finition. En règle générale, utilisez un pad buff noir pour la pierre noire ou très foncée, et un buff blanc pour toutes les autres couleurs.

Des grains plus fins dans des échelles courtes permettent souvent d'obtenir un brillant miroir en moins de passes. Les processus en quatre étapes fonctionnent particulièrement bien sur les pierres tendres à gros grains.

Quelles sont les limites de traitement ?

Bien que polyvalents, ces pads ont leurs limites. Il est généralement déconseillé de les utiliser sur :

- ✗ Surfaces revêtues : Peinture, époxy ou autres revêtements encrassent et endommagent rapidement le pad.

- ✗ Calcaires très tendres : Ces matériaux risquent de s'étaler ou d'être abrasés de façon irrégulière.

- ⚠️ Composites riches en résine : Soyez prudent, la chaleur peut provoquer fonte ou décoloration. Toujours tester sur une petite zone discrète et valider les paramètres lors d'un essai pilote.

Trois cas d'usage à forte valeur ajoutée

Voici trois mini-cas illustrant comment les pads de polissage diamant résolvent des défis courants en fabrication.

Cas 1 : Finition à sec des arêtes de granit

- État initial : Les arêtes du plan de travail présentent un brillant irrégulier et des marques de vibration après découpe.

- Action : L'opérateur est passé à une échelle de pads diamant (#100 → #400 → #800 → #1500), a réduit la pression de l'outil et utilisé des passes courtes et chevauchantes.

- Résultat : Les marques de vibration ont disparu, l'écart de brillant entre l'arête et la surface supérieure est inférieur à 3 GU, et le temps de cycle total a diminué de 15 %.

Cas 2 : Rénovation humide d'un sol en marbre

- État initial : Les dalles du hall en marbre étaient ternies par le passage et couvertes de micro-rayures.

- Action : Un processus de polissage humide a été mis en place avec une échelle complète de grains (#200 → #3000) et un refroidissement continu à l'eau.

- Résultat : Un brillant uniforme élevé (gain de 20–30 GU) a été restauré sur tout le sol, avec une gestion efficace des boues réduisant le temps de nettoyage.

Cas 3 : Finition de patchs en béton

- État initial : Des zones de réparation visibles perturbaient l'aspect d'un sol en béton poli.

- Action : L'opérateur a utilisé une séquence de grains ciblée (#100 → #800) avec une pression légère pour fondre les bords du patch dans le sol environnant.

- Résultat : Les bords des patchs se sont fondus visuellement dans la surface, restaurant un aspect uniforme et monolithique.

Risques, prérequis et sécurité

Pour garantir sécurité et performance, il est impératif de respecter les bonnes pratiques établies. L'accumulation de chaleur lors du polissage à sec est un risque majeur, causant souvent des traces de brûlure sur le matériau ou une usure prématurée du pad. Vous pouvez limiter ce risque en réduisant la pression, en faisant des pauses pour dissiper la chaleur et en assurant une bonne extraction des poussières.

Le port d'équipements de protection individuelle (EPI) est obligatoire. Cela inclut la protection des yeux et des mains en permanence. Selon la norme OSHA sur la silice cristalline respirable, les employeurs doivent limiter l'exposition des travailleurs et mettre en place des mesures de contrôle lors du meulage et du polissage. Comme indiqué dans le Guide NIOSH sur le contrôle des poussières, l'utilisation de méthodes humides et d'une aspiration locale sont très efficaces pour réduire la poussière en suspension. Des ressources comme le guide d'utilisation d'une polisseuse portative avec suppression humide des poussières donnent des conseils pratiques pour travailler en toute sécurité. Enfin, tous les paramètres recommandés par le fabricant concernant la vitesse de rotation et la pression doivent être validés lors d'essais pilotes avant la production complète (vérifiez en conditions réelles dans votre environnement).

Questions fréquentes

Comment choisir la bonne échelle de grains ?

Commencez avec un grain grossier (#50–#100) uniquement pour les défauts importants, ou avec un grain intermédiaire (#200–#400) pour un polissage général. Progressez séquentiellement jusqu'à #1500 ou #3000 pour obtenir un brillant élevé. L'échelle exacte dépend du matériau et du résultat visé.

Puis-je utiliser les pads diamant à sec sur le marbre ?

Ce n'est généralement pas recommandé. Les pads de polissage humides sont préférables pour le marbre car l'eau améliore le brillant final et évite la surchauffe. Cette chaleur peut provoquer des traces de brûlure ou une décoloration sur ce matériau sensible.

Dois-je utiliser un support velcro (scratch) ?

Oui, c'est recommandé. Le support velcro est la norme du secteur car il permet des changements rapides et assure une fixation sûre. Vérifiez régulièrement l'état de votre plateau de support pour garantir une bonne connexion.

Quand passer du polissage à sec au polissage humide ?

Passez au polissage humide dès que la poussière en suspension devient problématique ou que vous sentez la surface chauffer. Le polissage humide contrôle la poussière, réduit l'encrassement du pad et prolonge sa durée de vie. Cela permet généralement d'obtenir une finition de meilleure qualité.

Pourquoi les arêtes de ma pierre brûlent-elles lors du polissage ?

La brûlure des arêtes est un signe classique de surchauffe. Elle est généralement causée par une pression excessive, un arrêt prolongé au même endroit ou un refroidissement insuffisant. Pour l'éviter, réduisez la force appliquée, gardez la polisseuse en mouvement et ajoutez de l'eau si vous polissez à l'humide.

Puis-je fondre les patchs de réparation en béton avec ces pads ?

Oui, les pads diamant sont excellents pour cela. Utilisez une échelle de grains intermédiaire (par ex. #100 à #800) pour fondre les bords du patch dans le béton environnant. Travaillez avec une pression légère, aspirez entre les étapes et évitez de surchauffer le matériau du patch.

Comment réduire les retouches dans mon processus de polissage ?

La régularité est votre meilleure alliée. Mettez en place une procédure opérationnelle standard (SOP) avec une échelle de grains définie pour chaque matériau. Inspectez toujours la surface après chaque passe pour vérifier que toutes les rayures du grain précédent ont bien disparu avant de poursuivre.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский