Hallo, hier ist Lizzy von DINOSAW (kein Roboter). Für welche Maschine (Modell) interessieren Sie sich? Bitte kontaktieren Sie uns jetzt per WhatsApp

Erfahren Sie, wie Wasserstrahltechnologie alles von empfindlichen Textilien bis zu gehärtetem Stahl mit unübertroffener Präzision schneidet. Entdecken Sie die Vorteile der Materialvielfalt, Anwendungen für über 6 Materialarten und warum DINOSAW die Branche anführt. Vollständiger Leitfaden für Fertigungsprofis.

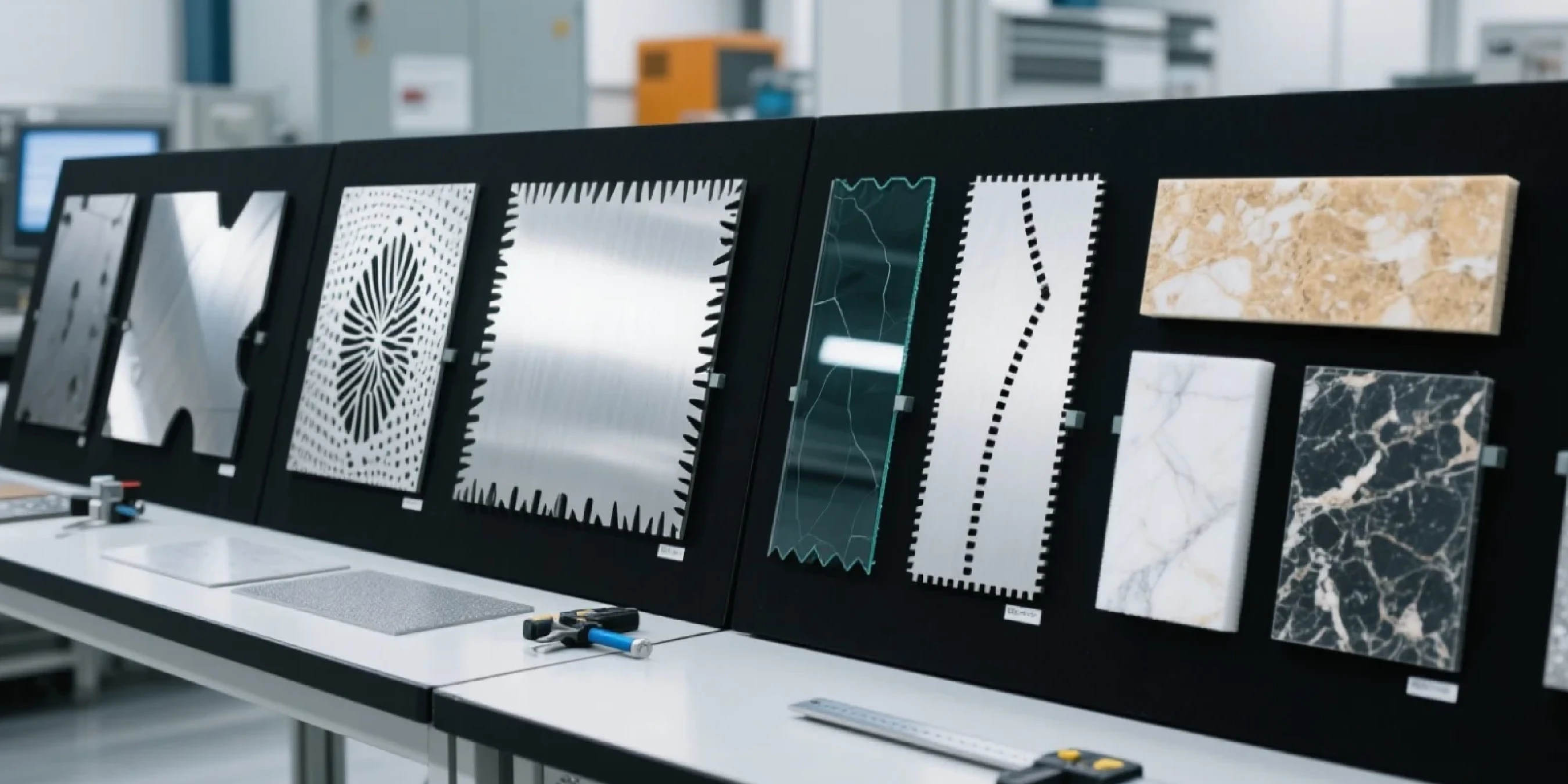

Unübertroffene Materialvielfalt

Die Fertigung von heute verlangt das Schneiden verschiedenster Materialien – Metalle, Glas, Verbundwerkstoffe, Textilien – was normalerweise unterschiedliche Maschinen erfordert. Wasserstrahlschneidemaschinen können alle Metalle schneiden, wie gehärteten Werkzeugstahl, Aluminium, Titan, Kupfer, Messing und andere exotische Metalle, und bearbeiten gleichzeitig empfindliche Materialien wie Schaumstoff und Textilien mit Präzision.

Wasserstrahl ist die vielseitigste Schneidtechnologie und schneidet nahezu jedes Material (sowohl Metall als auch Nichtmetall). Eine Maschine ersetzt mehrere Schneidsysteme, senkt die Gerätekosten und eliminiert Werkzeugwechsel über 6+ Materialkategorien hinweg.

Wie funktioniert die Wasserstrahltechnologie?

Wasserstrahltechnologie nutzt Hochdruckwasser zum Schneiden von Materialien und erzeugt dabei einen Wasserdruck von bis zu 94.000 psi (6.480 bar). Zum Vergleich: Feuerwehrschläuche arbeiten mit 390–1.200 psi.

Dreistufiger Prozess:

• Druckerzeugung: Hochdruckpumpen erzeugen Wasserstrahlen mit 94.000 psi

• Geschwindigkeitsumwandlung: Winzige Juwelldüsen wandeln Druck in Geschwindigkeit um

• Abrasivzugabe: Granat erhöht die Schneidkraft um das 1.000-fache für harte Materialien

Diese Dual-Mode-Fähigkeit ermöglicht das Schneiden aller Materialarten mit gleichbleibender Präzision.

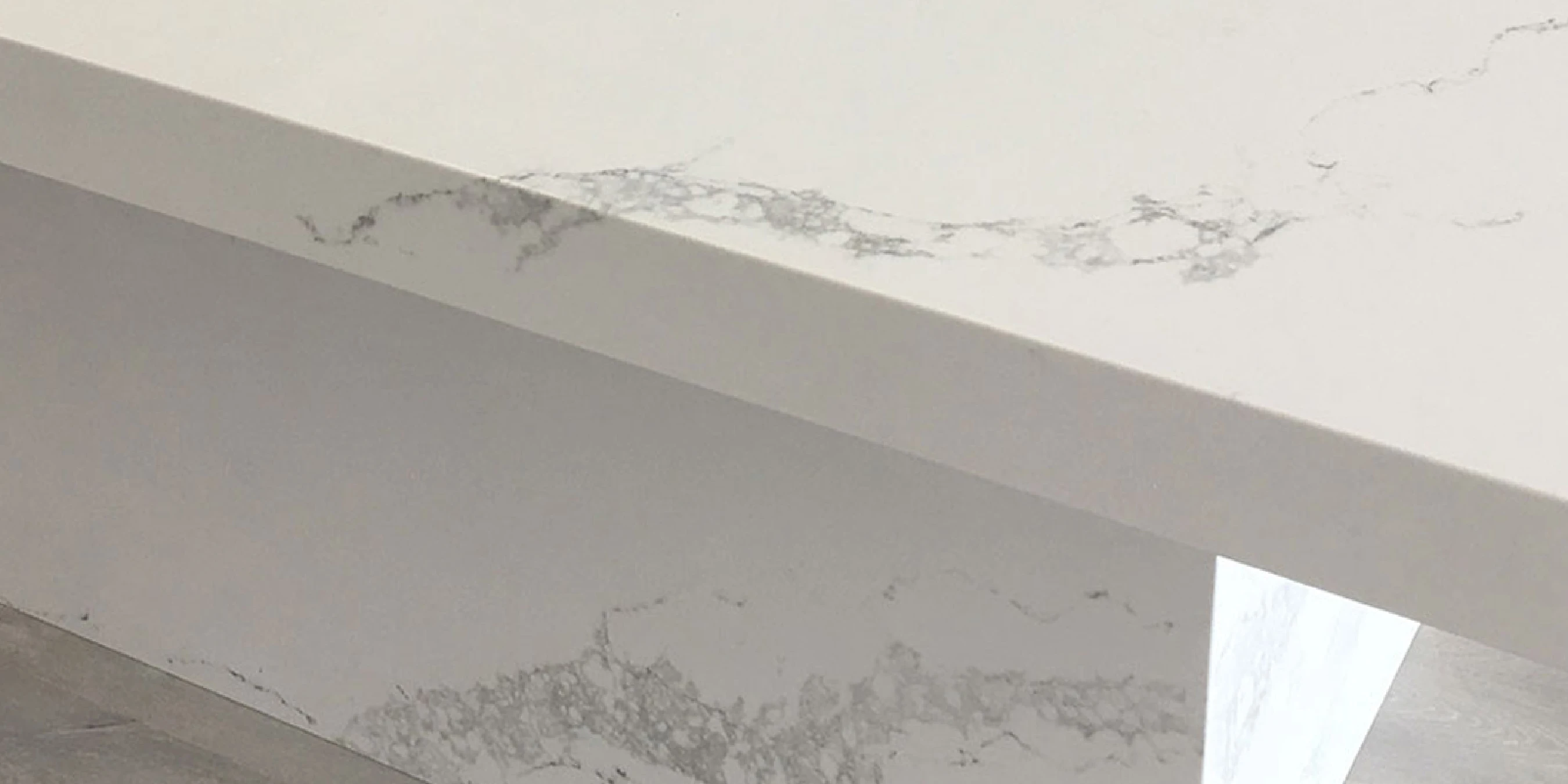

Exzellenz beim Schneiden von Stein und Granit

Wasserstrahl schneidet Stein bis zu 30 cm dick. Die meisten Granitprojekte benötigen nur 5–10 cm, was Wasserstrahl ideal für Arbeitsplatten, Denkmäler und individuelle Designs macht.

Wichtige Vorteile für die Steinbearbeitung

• Kaltschneiden: Keine Wärmeerzeugung verhindert thermische Verformung und Rissbildung

• Rissvermeidung: Präzises Schneiden verhindert Absplitterungen und Brüche, wie sie bei anderen Methoden üblich sind

• Staubfreier Prozess: Wasser bindet Partikel und sorgt für saubere Arbeitsbedingungen

Komplexe architektonische Muster werden mit Hochgeschwindigkeitspräzision möglich.

CNC-Steuerung liefert Genauigkeit von ±0,005″ (0,13 mm) und garantiert gleichbleibende Qualität.

Meisterhafte Metall- und Aluminiumverarbeitung

Wasserstrahl schneidet alle Stahlgüten mit glatten, gratfreien Kanten – ideal für anspruchsvolle Anwendungen.

Stärken- und Präzisionsmöglichkeiten

Wasserstrahl bearbeitet Metalle bis zu 15 cm Dicke, von Aluminium und Edelstahl bis zu Titan und Kupfer. Die Präzision erreicht ±0,002″ für kritische Anwendungen.

Eliminierung der Wärmeeinflusszone

Wasserstrahl erzeugt keine Wärmeeinflusszonen (HAZ), verhindert thermische Verformung und erhält die Materialintegrität.

Bei Aluminium bleibt die Materialintegrität erhalten, was ihn ideal für Luft- und Raumfahrt sowie Automobilanwendungen macht.

Schneidgeschwindigkeiten liegen zwischen 65–200 mm pro Minute und sind auf das optimale Verhältnis von Qualität zu Geschwindigkeit abgestimmt.

Präzises Handling von Glas und Keramik

Wasserstrahl schneidet Glas, ohne die innere Struktur zu beeinträchtigen, und verhindert dadurch spannungsbedingte Brüche.

Dicken- und Genauigkeitsspezifikationen

Wasserstrahl schneidet Glas bis zu 200 mm Dicke mit gleichbleibender Präzision.

Moderne CNC-Systeme erreichen Toleranzen von ±0,005 Zoll (0,127 mm).

Vorteile der Keramikbearbeitung

Keramikschneiden erzielt Toleranzen von ±0,003 Zoll mit glatten, gratfreien Kanten – entscheidend für Luft- und Raumfahrt sowie medizinische Anwendungen.

Wasserstrahl ermöglicht komplexe Muster und filigrane Designs, die mit herkömmlichen Schneidmethoden bisher unmöglich waren.

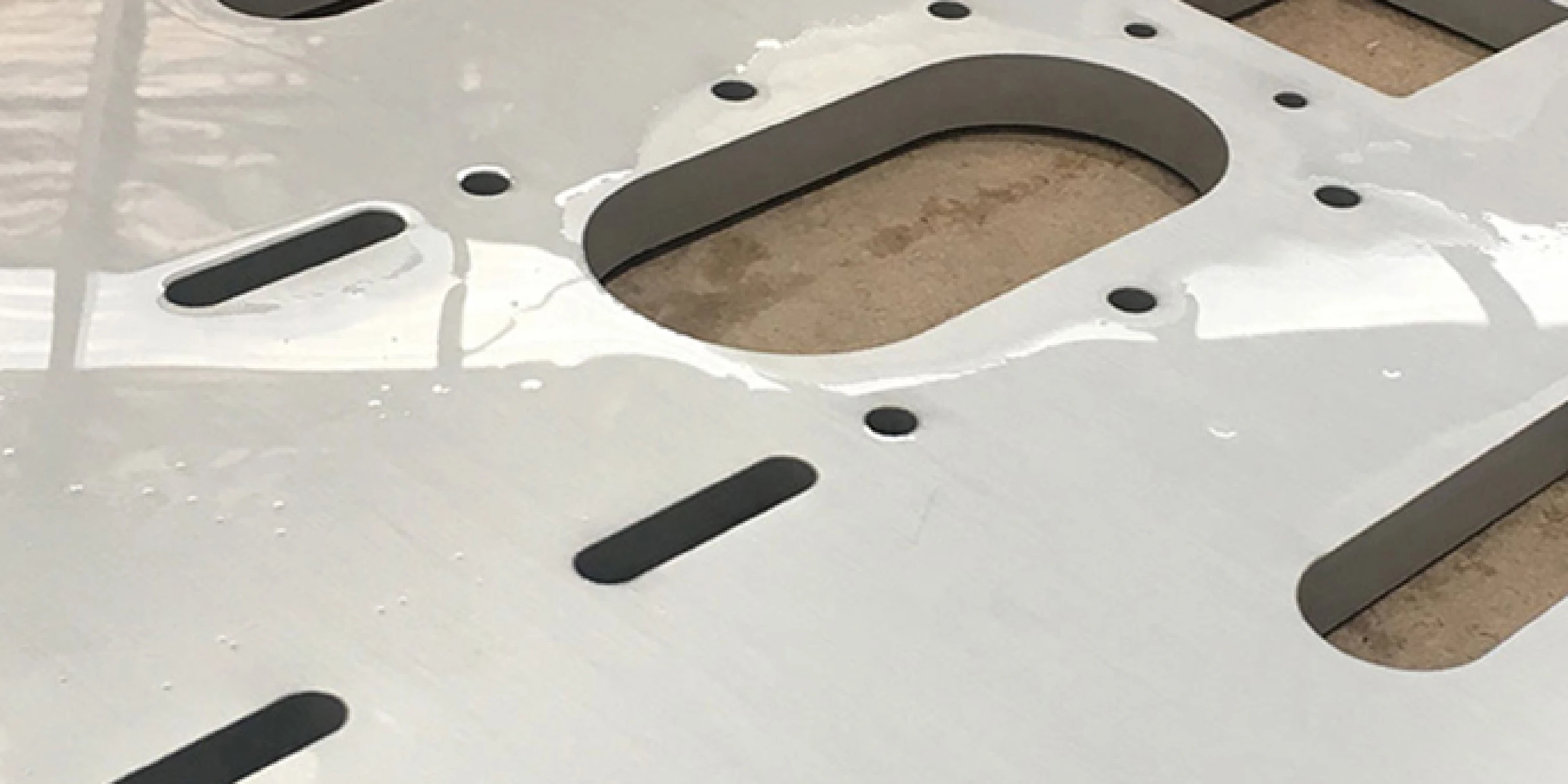

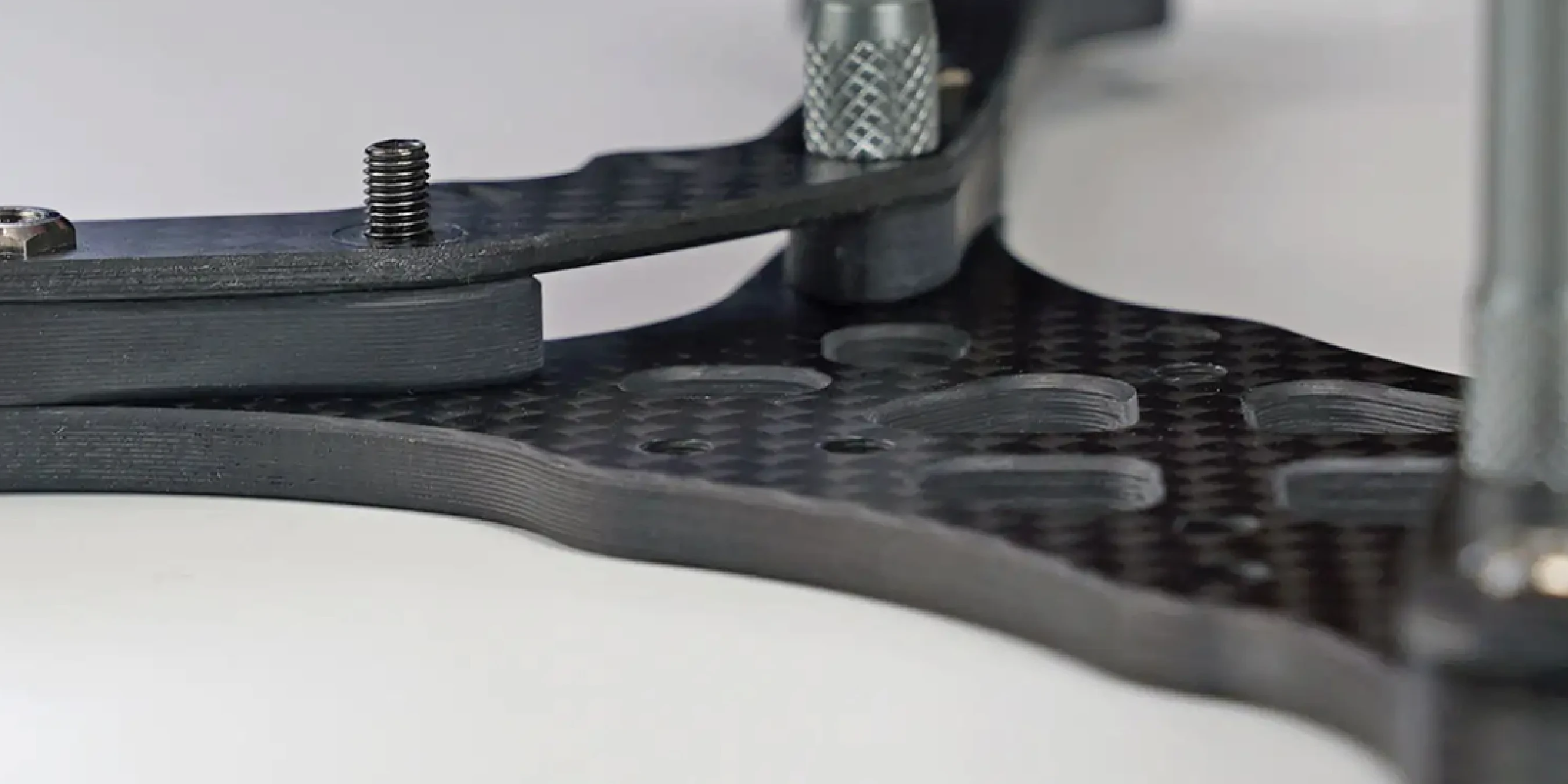

Lösungen für Verbundwerkstoffe und Carbonfaser

Wasserstrahl schneidet Carbonfaser ohne Hitzeschäden und verhindert Delaminierung.

Delaminierungsvermeidung

Wasserstrahl erzeugt saubere, präzise Schnitte ohne Delaminierung, Faserabriss oder thermische Schäden.

Wasserstrahl eliminiert Faserzug und Delaminierung und ist daher bevorzugt für Verbundwerkstoffe in Luft- und Raumfahrt sowie Automobilindustrie.

Präzisions- und Dickenmöglichkeiten

Carbonfaser-Schneiden erreicht eine Genauigkeit von ±0,1 mm und erfüllt strenge Anforderungen.

Wasserstrahl schneidet dicke Carbonplatten mühelos, während Fräsmaschinen komplexe Setups erfordern und Qualitätsrisiken bergen.

Anwendungen für Gummi und Schaumstoff

Wasserstrahl schneidet Schaumstoffe wie Polyurethan und Memory Foam mit präzisen, verformungsfreien Kanten.

Produktionsvorteile

Wasserstrahl ermöglicht Innenausschnitte ohne äußere Öffnungen, bietet Computerprogrammierung und liefert Hochgeschwindigkeitspräzision.

Wasserstrahl schneidet Schaumstoff und Gummi ohne Kompression oder Verformung und erhält die Materialeigenschaften.

Stapelbearbeitung ermöglicht effiziente Produktion – bis zu 20 cm Material mit derselben Genauigkeit wie Einzelschichten.

Dies verkürzt die Produktionszeit bei gleichbleibender Präzision und macht Wasserstrahl kosteneffizient für die Serienfertigung.

Textil- und Lederfertigung

Wasserstrahl verhindert Hitzeschäden an Stoffen und ermöglicht präzises Schneiden, ohne die Stoffeigenschaften zu verändern.

Mehrlagige Verarbeitung

Wasserstrahl eliminiert Wärmeeinflusszonen und schneidet mehrere Lagen gleichzeitig, was die Effizienz in der Bekleidungsherstellung steigert.

Wasserstrahl formt Textilien und Leder ohne Ausfransen oder Beschädigung – ideal für hochwertige Produkte.

Sicherheits- und Effizienzvorteile

Automatisiertes Schneiden reduziert Arbeitsunfälle um 90 % und verbraucht 25–30 % weniger Energie.

Sicherheit, Präzision und Effizienz machen Wasserstrahl beliebt in Mode- und Automobilanwendungen.

Warum Materialvielfalt für die moderne Fertigung wichtig ist

Wasserstrahl schneidet unterschiedliche Materialien ohne Werkzeugwechsel, eliminiert Stillstandzeiten und reduziert Komplexität.

Wirtschaftliche Auswirkungen

Der globale Wasserstrahlmarkt wird bis 2026 USD 1,5 Milliarden erreichen und mit 6,2 % CAGR wachsen – ein Zeichen für großes Marktvertrauen.

Hersteller erkennen, dass Wasserstrahl den Bedarf an mehreren spezialisierten Schneidsystemen reduziert.

Betriebliche Flexibilität

Wasserstrahl schneidet Materialien von 1,5 mm bis über 25 cm Dicke und passt sich unterschiedlichen Anforderungen an.

Diese Flexibilität ermöglicht schnelle Marktreaktionen und optimierte Auslastung der Maschinen.

Geringe Schnittbreite minimiert Materialverlust und macht Wasserstrahl besonders wirtschaftlich für teure Materialien.

Häufig gestellte Fragen

Fragen zur Materialkompatibilität

F: Welche Materialien kann Wasserstrahl schneiden?

A: Wasserstrahl schneidet alle Metalle (gehärteter Werkzeugstahl, Aluminium, Titan, Kupfer, Messing), Stein, Glas, Keramik, Verbundwerkstoffe, Gummi, Schaumstoff und Textilien. Praktisch jedes Material außer gehärtetem Glas und einigen Keramiken.

F: Kann Wasserstrahl verschiedene Materialien in einem Arbeitsgang schneiden?

A: Ja, Wasserstrahl schneidet unterschiedliche Materialien ohne Werkzeug- oder Düsenwechsel und ist daher ideal für Projekte mit Mischmaterialien.

F: Was ist die maximale Dicke, die Wasserstrahl schneiden kann?

A: Wasserstrahl schneidet Materialien von 1,5 mm bis über 25 cm Dicke, mit Metallen bis zu 15 cm und Stein bis zu 30 cm als gängige Kapazitäten.

Fragen zu Präzision und Qualität

F: Wie präzise ist das Wasserstrahlschneiden?

A: Wasserstrahl erreicht Toleranzen von ±0,002″ für Metalle, ±0,005″ für Stein und ±0,003″ für Keramik und eignet sich daher für hochpräzise Anwendungen.

F: Entstehen beim Wasserstrahlschneiden Wärmeeinflusszonen?

A: Nein, Wasserstrahl erzeugt keine Wärmeeinflusszonen (HAZ), verhindert thermische Verformung und erhält die Materialintegrität – ein großer Vorteil gegenüber Laser- und Plasmaschneiden.

Fragen zu Kosten und Effizienz

F: Wie senkt Wasserstrahl die Fertigungskosten?

A: Wasserstrahl macht mehrere spezialisierte Schneidsysteme überflüssig, reduziert Werkzeugkosten, minimiert Materialverlust durch geringe Schnittbreite und eliminiert Nachbearbeitung.

F: Wie hoch sind typische Schneidgeschwindigkeiten?

A: Wasserstrahlschneider arbeiten mit durchschnittlich 15 cm pro Minute, Metallschneiden liegt je nach Material und Dicke zwischen 65–200 mm pro Minute.

Technische Betriebsfragen

F: Wie vergleicht sich Wasserstrahl mit Laserschneiden?

A: Wasserstrahl ist vielseitiger, schneidet nahezu jedes Material, verursacht keine Hitzeschäden, bearbeitet dickere Materialien, ist aber langsamer als Laser bei dünnen Metallen. Laser ist auf bestimmte Materialien und Dicken begrenzt.

F: Ist Wasserstrahl umweltfreundlich?

A: Ja, Wasserstrahlschneiden erzeugt keine Dämpfe oder gefährlichen Abfälle, verwendet nur Wasser und wiederverwendbares Granat-Abrasiv und verbraucht 25–30 % weniger Energie als herkömmliche Schneidverfahren.

Wählen Sie DINOSAW für Wasserstrahl-Vielfalt

Wasserstrahl ist die vielseitigste Schneidtechnologie und schneidet nahezu jedes Material und jede Dicke. DINOSAW führt diese Revolution mit fortschrittlichen Wasserstrahllösungen, die deutsche Ingenieurspräzision mit wettbewerbsfähigen Preisen kombinieren.

Ob Steinbearbeitung, präzises Metallschneiden oder die Verarbeitung empfindlicher Textilien – DINOSAW Wasserstrahl-Systeme bieten die Vielseitigkeit, Präzision und Zuverlässigkeit, die die moderne Fertigung verlangt. Kontaktieren Sie uns und erfahren Sie, wie unsere Lösungen Ihre Fertigungsmöglichkeiten transformieren können.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский