Ciao, sono Lizzy di DINOSAW (non sono un robot). Quale macchina (modello) desideri? Contattaci subito su WhatsApp

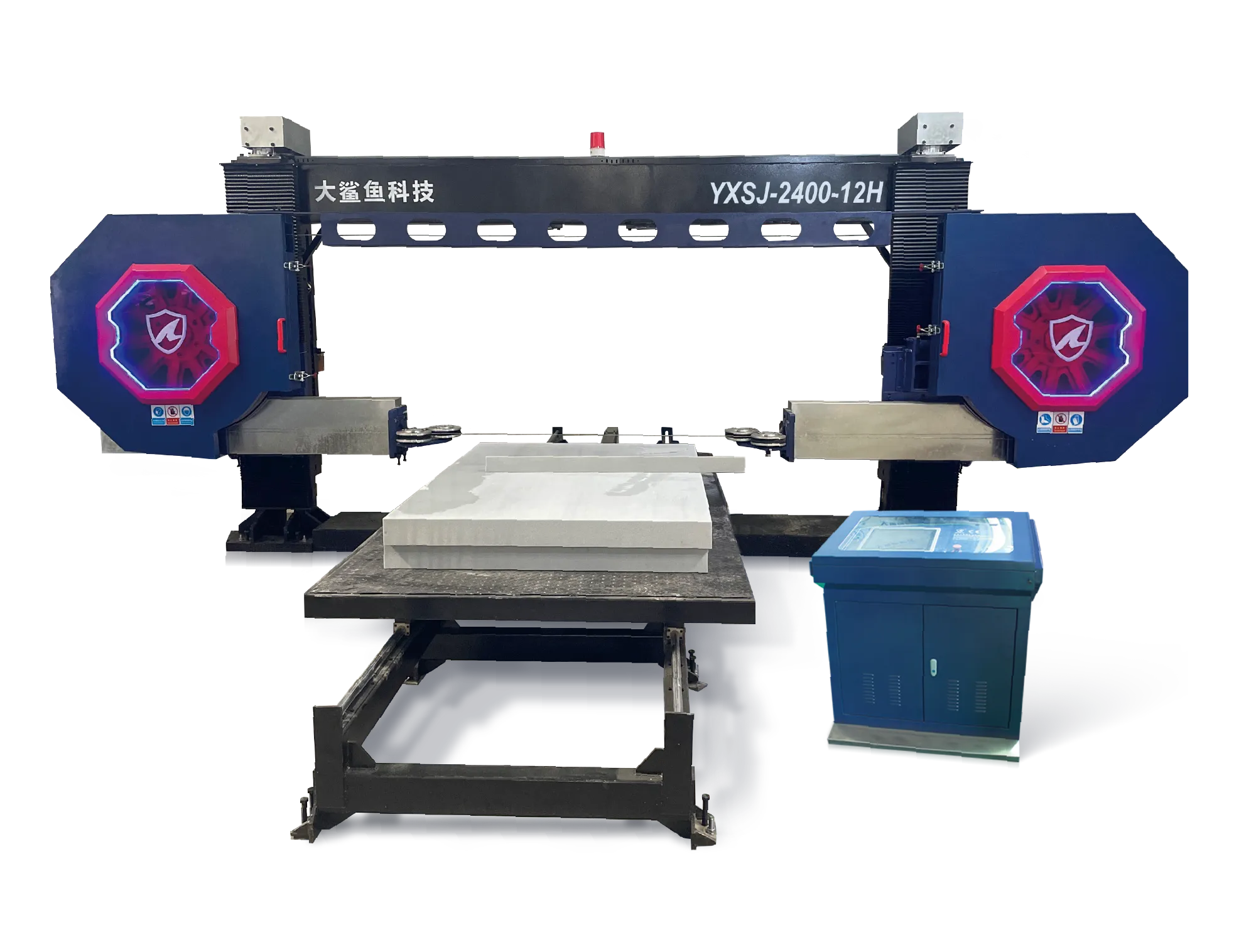

Erfahren Sie, wie unsere CNC-Diamantdrahtsäge Schaum- und poröse Keramiken präzise schneidet. Entdecken Sie reale Anwendungen, Materialkompatibilität und Fallstudien für komplexe Formen.

TL;DR: Zentrale Erkenntnisse

- Präzision ohne Kompromisse: CNC-Diamantdrahtsägen schneiden selbst filigrane, komplexe Formen in empfindlicher Schaumkeramik mit minimalem Materialverlust (schlanker Schnitt) und ohne Mikrorisse.

- Überlegen gegenüber traditionellen Methoden: Im Gegensatz zu Klingensägen oder Wasserstrahlen ist das Diamantdrahtschneiden ein spannungsarmes Schleifverfahren, das Absplitterungen, Risse und Wasseraufnahmeprobleme in porösen Materialien verhindert.

- Breites Anwendungsspektrum: Von Isolierungen in der Luftfahrt und Architekturkeramik bis hin zu Industrie-Ofenmöbeln ermöglicht diese Technologie die Fertigung hochwertiger, kundenspezifischer Keramikformen.

Warum eine CNC-Diamantdrahtsäge die beste Wahl für Schaum- und poröse Keramiken ist

Warum eine CNC-Diamantdrahtsäge die beste Wahl für Schaum- und poröse Keramiken ist

Was kann eine CNC-Diamantdrahtsäge für Schaumkeramik leisten?

- Komplexe Geometrien fertigen: Durch Mehr-Achsen-Steuerung sind Kurven, Konturen und filigrane Innenausschnitte möglich, die mit geraden Sägeblättern nicht erreichbar sind. Das eröffnet neue Möglichkeiten für Architekturkeramik und Spezialbauteile.

- Glatte Oberflächen erzielen: Das schonende Schleifverfahren sorgt für eine feine, glatte Oberfläche, die oft keine Nachpolitur benötigt und somit Zeit und Arbeit spart.

- Materialverlust minimieren: Der ultradünne Diamantdraht erzeugt einen sehr schmalen Schnitt (Kerf), sodass Sie den Ertrag aus jedem kostspieligen Schaumkeramikblock maximieren. Dieses Low-Kerf-Schneiden ist ein bedeutender Kostenvorteil.

Material- & Verarbeitungskompatibilitätsmatrix für poröse Keramikblöcke

Material- & Verarbeitungskompatibilitätsmatrix für poröse Keramikblöcke

Materialkategorie | Beispiele | Verarbeitungshinweise |

|---|---|---|

Schaum- & poröse Keramiken | Siliziumkarbid (SiC)-Schaum, Aluminiumschaum, Zirkoniaschaum, Zellglas | Ideal für Präzisionsschnitte. Drahtgeschwindigkeit und Vorschub für optimales Ergebnis anpassen. |

Keramische Isolierung | Feuerfeste Keramikfaserplatten (RCF), mikroporöse Isolierplatten | Hervorragend geeignet zum Schneiden keramischer Isolierungen mit komplexen Formen für thermische Abschirmungen. |

Leichtbeton & Verbundwerkstoffe | EPS/GRC-Blöcke, Schaumbeton, Porenbeton (AAC) | Schneidet ohne Zerbröseln des Materials sauber. |

Stein & Marmor | Marmor, Granit (zum Profilieren), Sandstein |

Bearbeitungsgrenzen für CNC-Steinschneidemaschinen

- Extrem große Blöcke: Dieses Modell kann keine sehr großen Werkstücke verarbeiten. Für den Abbau oder extrem große Blöcke wählen Sie eine DINOSAW-Großdrahtsäge.

- Harte Metalle: Konzipiert für leichte Baustoffe (z. B. Schaumkeramik, Schaumbeton). Das Schneiden von harten Metallen ist konstruktionsbedingt schwierig; für Metallanwendungen eine DINOSAW Schwerlast-Drahtsäge wählen.

Kurzanleitung: So schneidet eine CNC-Diamantdrahtsäge Schaumkeramik

Kurzanleitung: So schneidet eine CNC-Diamantdrahtsäge Schaumkeramik

- CAD-Entwurf: Erstellen Sie Ihr 2D- oder 3D-Design in gängiger CAD-Software und exportieren Sie es als kompatible Datei (z. B. DXF, G-Code).

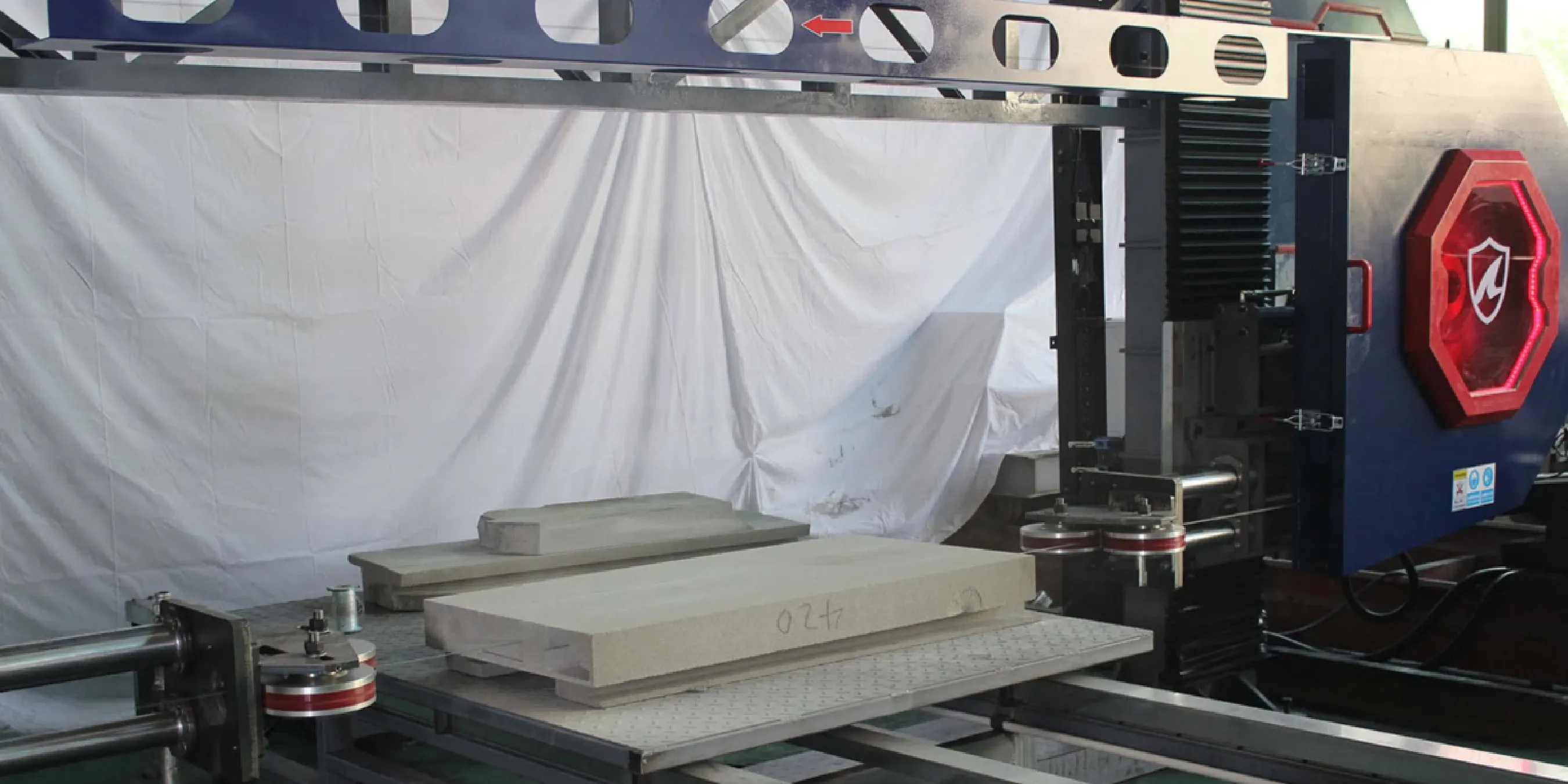

- Maschineneinrichtung: Laden Sie das Programm in die CNC-Steuerung, fixieren Sie den Schaumkeramikblock und prüfen Sie die Drahtspannung.

- Ausführung: Starten Sie den Schneidezyklus. Die Maschine führt den programmierten Pfad automatisch aus und regelt Drahtgeschwindigkeit und Vorschub präzise.

- Abschluss: Entfernen Sie das fertige Teil, das eine saubere, glatte Oberfläche mit minimaler Nachbearbeitung haben sollte.

Drahtsäge vs. Wasserstrahl vs. Klingensäge: Szenarienbasierte Vorteile

Das Hauptproblem konventioneller Trennverfahren ist die Einführung von mechanischen Spannungen, die zu Mikrorissen unter der Oberfläche bei spröden Materialien führen. Untersuchungen belegen, dass Diamantdrahtsägen dieses Problem erheblich verringern.

Methode | Nachteil für Schaumkeramik | Vorteil der Diamantdrahtsäge |

|---|---|---|

Bandsägen | Hohes Risiko für Absplitterungen und Kantenbrüche; Klingenverschleiß durch Abrasivität sehr schnell. | Schonendes Schleifen erhält Kanten, Draht hält länger. |

Wasserstrahlanlagen | Poröse Materialien nehmen Wasser auf, was zu struktureller Schwächung führen oder lange Trocknungszeiten erfordern kann. Das Verfahren ist zudem sehr unordentlich. Viele Studien zeigen Einschränkungen beim Schneiden harter Keramiken. | Die Drahtsäge verwendet meist kontrollierte Wasserkühlung; anders als beim Hochdruckstrahl wird das Eindringen von Wasser durch den regulierten Kühlmittelzufluss weitgehend vermieden. Die Prozesswahl sollte Porosität und Trocknungsbedarf berücksichtigen. |

Klingensägen | Hoher Materialverlust (Kerf), starke mechanische Spannungen führen zu Mikrorissen, lauter Betrieb. | Kaum Belastung, ultrageringer Materialverlust, leiserer Betrieb. |

3 Mini-Fallstudien: CNC-Diamantdrahtsäge für poröse Keramiken

Fall 1: Luft- und Raumfahrt

- Problem: Ein Hersteller musste leichte SiC-Schaumisolationsplatten mit komplexen, geschwungenen Ausschnitten herstellen, um Satellitenkomponenten zu umschließen – mit herkömmlichen Methoden war dies ohne Bruch nicht möglich.

- Lösung: Die CNC-Diamantdrahtsäge wurde mit der exakten CAD-Datei programmiert, um die filigranen Ausschnitte im empfindlichen SiC-Schaummaterial auszuführen.

- Ergebnis: Die Platten wurden mit Submillimeter-Präzision und ohne Brüche geschnitten, bestanden alle Qualitätsprüfungen und ermöglichten den planmäßigen Projektfortschritt.

Fall 2: Architektur

Fall 2: Architektur

- Problem: Für das ambitionierte Design einer Gebäudefassade benötigte ein Architekturbüro über 500 einzigartige, dekorative poröse Keramikblöcke. Traditionelle Sägen waren wegen der hohen Kosten und mangelnden Formvielfalt nicht einsetzbar.

- Lösung: Die Diamantdrahtsäge fertigte jeden Block direkt ab digitaler Vorlage, meisterte Vielfalt und Komplexität problemlos.

- Ergebnis: Das Projekt wurde erfolgreich umgesetzt; alle 500+ Blöcke wurden präzise und wirtschaftlich gefertigt. So konnte das Architekturbüro seine Vision umsetzen.

Fall 3: Industrie

- Problem: Ein Hersteller von Hochtemperatur-Ofenmöbeln hatte beim Trennen großer Zirkoniaschaumblöcke zu dünnen Platten mit einer alten Klingensäge viel Materialverlust und hohe Kosten.

- Lösung: Umstellung auf die CNC-Diamantdrahtsäge mit ultradünnem Draht und minimalem Schnittverlust.

- Ergebnis: Der geringe Materialverlust der Drahtsäge erhöhte den Ertrag um über 15% gegenüber der alten Säge – sofortige und spürbare jährliche Kosteneinsparung.

Risiken & Voraussetzungen für eine CNC-Diamantdrahtsägemaschine

- Betriebsanforderungen: Ein stabiles, ebenes Fundament und konstante Stromversorgung sind Grundvoraussetzungen für Präzision.

- Arbeitsschutz und Staubkontrolle: Beim Schneiden von Keramik entsteht feiner Staub, der kristallines Siliziumdioxid enthalten kann. Ein geeignetes Absaugsystem ist verpflichtend, um Vorschriften wie OSHA's Silica Standard und Empfehlungen von NIOSH zu erfüllen. Bediener benötigen geeignete PSA.

- Bedienkompetenz: Die CNC steuert den Schnitt, aber die Bediener sollten Grundkenntnisse der CNC-Bedienung, Programmierung und Wartung besitzen.

Fazit: Ist eine CNC-Diamantdrahtsäge die richtige Steinschneidemaschine für Sie?

Fazit: Ist eine CNC-Diamantdrahtsäge die richtige Steinschneidemaschine für Sie?

Häufig gestellte Fragen (FAQ)

Wie hoch ist die maximale Schnittgeschwindigkeit für Schaumkeramik?

- Kontext: Die Schnittgeschwindigkeit ist ein Kompromiss aus Durchsatz und Qualität. Weichere Materialien lassen sich schneller schneiden, während härtere, dichtere Keramiken wie SiC-Schaum einen langsameren Vorschub erfordern, um Drahtverschleiß zu vermeiden und einen sauberen Schnitt zu erzielen.

- Vorgehen: Beginnen Sie bei neuem Material mit einer vorsichtigen Geschwindigkeit (z. B. 400 mm/min) und machen Sie einen Testschnitt. Erhöhen Sie dann langsam den Vorschub und überwachen Sie Oberflächengüte und Maschinengeräusche.

- Nächster Schritt: Dokumentieren Sie die optimalen Parameter für jeden Materialtyp in Ihren internen SOPs, um bei künftigen Aufträgen konsistente Ergebnisse zu erzielen.

Wie lange hält ein Diamantdraht beim Schneiden von porösen Keramikblöcken?

- Kontext: Die Drahtlebensdauer hängt von Faktoren wie Materialabrieb, Drahtspannung, Geschwindigkeit und Schnittkomplexität ab. Sie wird meist in Metern erfasst. Aggressive Einstellungen bei harten Materialien verkürzen die Lebensdauer deutlich.

- Vorgehen: Verwenden Sie die vom Hersteller empfohlene Spannung für Ihren Draht und das Material. Vermeiden Sie zu hohe Vorschübe und halten Sie die Umlenkrollen sauber und leichtgängig – festsitzende Rollen führen zu erhöhtem Verschleiß.

- Nächster Schritt: Führen Sie ein Protokoll über die Betriebsstunden jedes Drahts. So planen Sie Ersatzzyklen und verwalten Verbrauchsmaterialien effizient.

Kann diese Maschine scharfe Innenwinkel schneiden?

- Kontext: Der kleinstmögliche Innenradius wird durch den Schneidwerkzeugradius bestimmt. Ein Draht ist rund und hinterlässt somit immer einen Eckenradius entsprechend dem Drahtdurchmesser.

- Vorgehen: Bei 0,55 mm Drahtdurchmesser beträgt der minimal erreichbare Eckradius ca. 0,28 mm. Die CAD-Datei muss diese physikalische Grenze berücksichtigen. Für 90-Grad-Innenkanten sind andere Verfahren wie Fräsen oder Erodieren nötig.

- Nächster Schritt: Definieren Sie in der Konstruktionsphase einen Mindesteckenradius, der mindestens dem Drahtdurchmesser entspricht, um Fertigbarkeit sicherzustellen.

Welches Staubabsaugsystem ist erforderlich?

- Kontext: Dies ist entscheidend zum Auffangen feiner Keramikstäube, die kristallines Siliziumdioxid enthalten können. Effektive Staubkontrolle ist zwingende Vorschrift für Arbeitsschutz und zur Einhaltung gesetzlicher Anforderungen.

- Vorgehen: Das Staubsaugersystem sollte eine ausreichende Luftfördermenge (CFM) für das Schnittvolumen haben. Es muss direkt mit flexiblem Schlauch an die integrierte Staubabsaugung/Schutzeinrichtung angeschlossen werden.

- Nächster Schritt: Prüfen Sie lokale Richtlinien wie OSHA, ob Ihr Absaugsystem alle Anforderungen für Ihren Betrieb erfüllt.

Kann mein Material vor dem Kauf testgeschnitten werden?

- Kontext: Wir wissen, dass die Investition in neue Technik eine große Entscheidung ist und die Leistungsprüfung am eigenen Material Teil der Sorgfaltsprüfung ist.

- Vorgehen: Sie schicken uns ein Muster Ihres Materials samt Vorgaben oder Design-Datei. Wir verarbeiten dieses auf einer unserer Maschinen.

- Nächster Schritt: Kontaktieren Sie unser Vertriebsteam, um den Vorgang zu starten. Wir senden Ihnen das Endprodukt zur eigenen Qualitätsprüfung zu.

Wie ist der Preis im Vergleich zu einer Wasserstrahlmaschine?

- Kontext: Auch wenn ein Wasserstrahl mehr Materialvielfalt ermöglicht, sind die Betriebskosten durch Hochdruckpumpen, Abrasivmittel und komplexe Wasseraufbereitung deutlich höher. Bei der Drahtsäge fallen im Wesentlichen Draht und Strom an.

- Vorgehen: Erstellen Sie einen TCO-Vergleich inklusive Kaufpreis, Installation, Verbrauchsmaterialien (Draht vs. Granat/Düsen), Energie, Wartung und Wasseraufbereitung über 3–5 Jahre.

- Nächster Schritt: Fordern Sie eine TCO-Vorlage bei uns an, um einen genauen Wirtschaftlichkeitsvergleich für Ihre geplante Nutzung zu erstellen.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский