Здравствуйте, это Лиззи из DINOSAW (не робот). Какую машину (модель) вы хотите? Пожалуйста, напишите нам в WhatsApp сейчас

Узнайте, какой профессиональный резчик мраморных блоков обеспечивает максимальную отдачу от инвестиций: штрипсовый станок, алмазно-канатная пила или мостовой станок? Сравните точность резки, выход материала и затраты на обработку мрамора. Экономьте до 25% с правильным оборудованием.

Как выбрать лучший резчик мраморных блоков для обработки натурального камня

Для производителей элитного мрамора, работающих с премиальными каменными материалами, эффективность резки мраморных блоков и выход материала — ключевые факторы успеха при изготовлении камня. Одна ошибка с ценными камнями, такими как Carrara White Marble ($800–1,500/м², via StoneContact) может привести к тысячам долларов потерь из-за испорченного материала и сниженного качества плит.

Наш вердикт: Многоканатный станок DINOSAW — оптимальное решение для малозатратной обработки мрамора.

Хотя штрипсовые станки имеют небольшие преимущества по эффективности резки и стоимости оборудования/расходных материалов, многоканатные станки превосходят по критически важным параметрам для обработки ценных сортов мрамора:

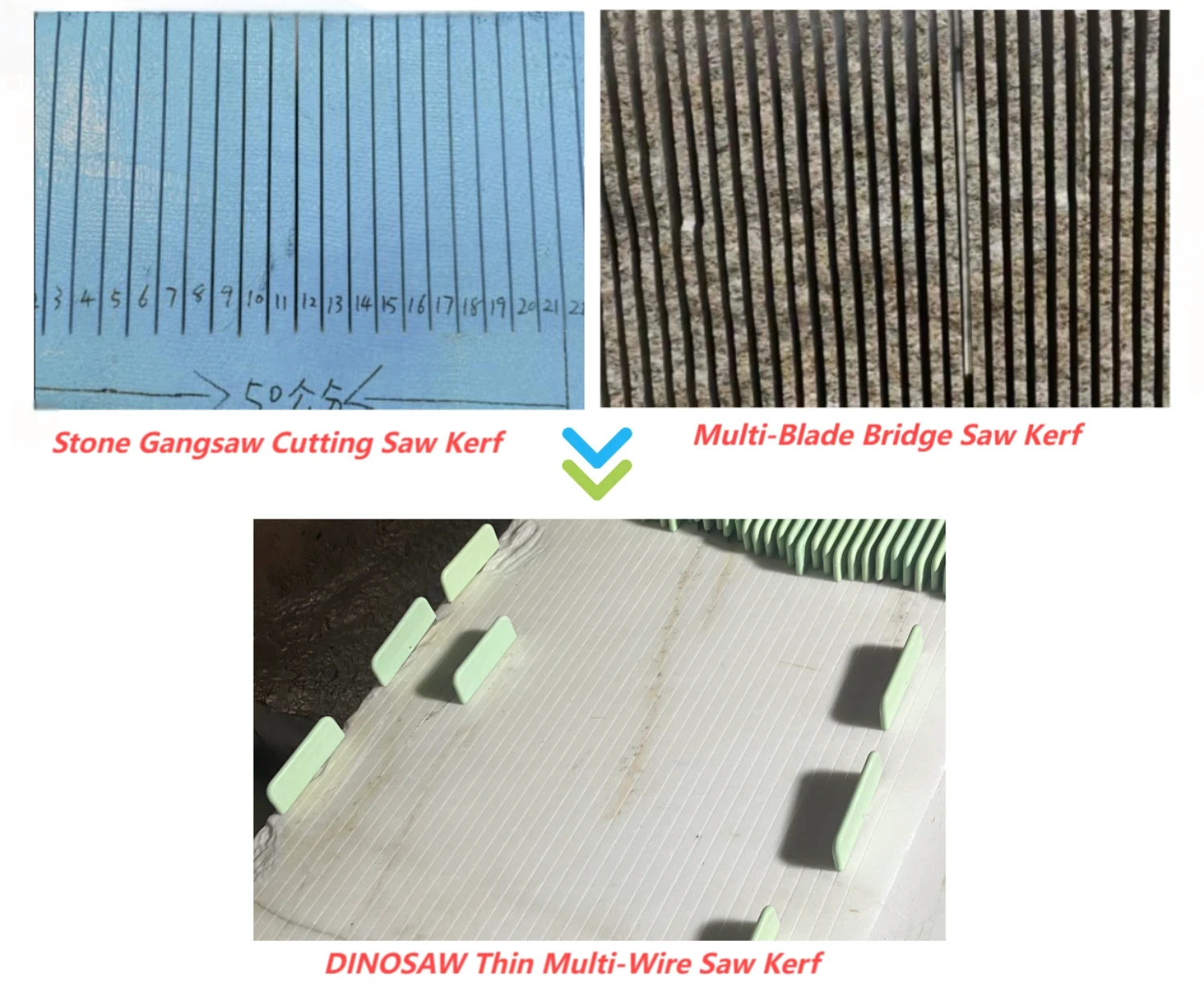

- Использование материала: Многоканатные станки используют алмазные канаты диаметром всего 0,35 мм, в то время как толщина лезвия штрипсового станка — 1,8 мм, что особенно важно для элитных камней.

- Целостность плиты: Возвратно-поступательное движение штрипсовых станков может вызывать микротрещины в хрупком мраморе, тогда как непрерывная, контролируемая по натяжению резка многоканатных станков минимизирует структурные повреждения.

- Производительность: Многоканатные станки обрабатывают блоки высотой до 3 метров, что превышает максимальную высоту башенных пил — 1350 мм.

Запросите DINOSAW на многоканатный станок для тонкой резки прямо сейчас

Рассмотрим две основные технологии резки мраморных блоков, доступные для промышленных фабрик по обработке камня и карьерных предприятий:

Штрипсовый станок: традиционная технология резки камня с существенными ограничениями

Штрипсовые станки десятилетиями служили рабочими лошадками камнеобрабатывающей отрасли для резки мраморных блоков. Их конструкция включает жесткую раму с множеством параллельных алмазных лезвий (обычно 60-120), расположенных на фиксированном расстоянии для одновременного производства плит. Согласно исследованию Automation in Construction, штрипсовые станки работают за счет давления вниз и возвратно-поступательного движения, постепенно прорезая известняковые, ониксовые и мраморные блоки, достигая плоскостности реза примерно 2 мм.(via GRANITE GANGSAW TO MARBLE GANGSAW)

❌ Низкая эффективность использования материала при обработке камня

Минимальный пропил 1,8 мм приводит к потере 8-12% ценного каменного материала, такого как травертин, оникс и экзотические сорта мрамора(via STONE SLAB PRODUCTION PROCESS)

❌ Проблемы безопасности при обработке камня

Широкий пропил и сильные вибрации увеличивают риск разрушения мрамора или опрокидывания плиты во время резки

❌ Экологические последствия резки мрамора

- Высокий уровень шума (110 дБ, в основном от процесса резки камня)

- Повышенное загрязнение пылью (широкий пропил генерирует больше пыли и сточных вод)

✅ Низкие начальные инвестиции в обработку мрамора

- Стоимость оборудования для резки камня: $100,000-190,000 за стандартный штрипсовый станок

- Стоимость расходных лезвий: $12,000 за полный комплект из 80 лезвий для штрипсового станка

Многоканатный станок: прецизионная технология для производства элитных мраморных плит

Многоканатный станок — это передовая технология обработки натурального камня для элитной мраморной продукции. Согласно исследованию, опубликованному в Minerals, эта система резки блоков использует несколько алмазных канатов, работающих одновременно в параллельной конфигурации. Эти прецизионные канаты работают на высоких скоростях (20-40 м/с), при этом вода охлаждает и удаляет частицы камня во время изготовления плит.(via DINOSAW Многоканатный станок)

Современные системы многоканатной резки камня могут одновременно использовать до 120 алмазных канатов для обработки мраморных блоков. Каждый канат имеет диаметр всего 0,35 мм, создавая чрезвычайно узкий пропил 0,5 мм — что значительно снижает потери материала по сравнению с традиционными методами резки известняка, мрамора и травертина.

✅ Ультратонкий пропил для максимального выхода мрамора

Пропил 0,35 мм позволяет сохранить 10-25% ценного натурального камня по сравнению со штрипсовыми станками, и весь сохранённый материал напрямую увеличивает прибыль предприятия по обработке камня.

✅ Высокая точность резки мраморных плит

Обеспечивает точность по толщине ±0,2 мм для производства высококачественных мраморных плит, устраняя необходимость последующей калибровки и связанных с этим затрат. Для сравнения, точность штрипсового станка — 2 мм, что требует дополнительной обработки мрамора.

✅ Долгосрочная экономия для камнеобрабатывающих предприятий

- Энергопотребление: Потребляет на 40% меньше электроэнергии, чем традиционные штрипсовые станки при резке мрамора

- Трудозатраты: Современная автоматизация позволяет одному оператору обслуживать несколько станков одновременно

✅ Повышенная безопасность при обработке камня

Меньший пропил и стабильная резка исключают риски разрушения или опрокидывания мраморных плит во время обработки

✅ Экологические преимущества для устойчивого производства камня

- Меньше шлама благодаря узкому пропилу при обработке натурального камня

- Низкий уровень шума (ниже 80 дБ, в основном шум воды) — улучшенные условия на производстве

Сравнительный анализ технологий резки мраморных блоков

Хотя технология многоканатной резки требует более высоких начальных вложений ($145,000-300,000) и более высоких расходов на расходные материалы ($1,000 за 30,000 м алмазного каната с более быстрым износом), она обеспечивает превосходную долгосрочную ценность для обработки элитных мраморных блоков за счёт экономии материала, снижения эксплуатационных расходов, повышения безопасности и экологических преимуществ для предприятий по обработке камня.

Интуитивное сравнение параметров

| Показатель эффективности | Штрипсовый станок | Многоканатный станок |

|---|---|---|

| Стоимость оборудования | $100k - $190k | $145k - $300k |

| Стоимость лезвий/канатов | $12,000 за 80 лезвий | $1,000 за 30,000 м алмазного каната (быстрый износ) |

| Минимальный пропил | 1,8 мм (потеря материала 8-12%) | 0,5 мм (экономия материала 10-25%) |

| Минимальная толщина резки | 10 мм | 3 мм для тонкого мраморного шпона |

| Выход материала | 75% для стандартного мрамора | 97% для элитной обработки камня |

| Трудозатраты | Минимум 2 оператора | Один оператор может обслуживать несколько станков |

| Уровень шума | 110 дБ (звук резки) | <75 дБ (звук воды) |

| Безопасность | Высокие вибрации, риск разрушения камня | Стабильная резка, отсутствие риска опрокидывания или разрушения |

| Экологические последствия | Больше пыли и сточных вод | Меньше шлама при обработке мрамора |

| Лучшее применение | Недорогой мрамор, небольшие мастерские | Элитный натуральный камень, минимизация отходов, премиальные сорта мрамора |

Кейсы резки мраморных блоков и отраслевые тенденции в обработке камня

Сравнение эффективности: штрипсовый станок vs многоканатный станок для обработки натурального камня

🔷Обработка Carrara White Marble

Выход материала: Многоканатный станок — 55 м²/м³ против 47 м²/м³ у штрипсового станка (рост на 17%) при производстве элитного итальянского мрамора

Уникальная возможность: Производство ультратонких мраморных плит (3 мм) для легких облицовочных работ

Операционные преимущества: Снижение энергопотребления на 20%, шума на 30%, отходов на 80% при обработке элитного камня

🔷Процесс резки Han White Jade Stone

Выход материала: Многоканатный станок — 52 м²/м³ против 38 м²/м³ у традиционного станка (на 37% выше) для ценных азиатских сортов мрамора(via Ya'an White Marble)

Качество поверхности: Готово к прямой полировке мрамора (Ra ≤1,6μm) против необходимости вторичной обработки у штрипсового станка

Снижение пропила: С 5 мм до 0,7 мм при обработке твердых камней

🔷Обработка White Magnolia Marble (сложная структура прожилок)

Выход материала: Рост с 42 м²/м³ до 58 м²/м³ (на 38%) при изготовлении декоративного мрамора

Сохранение рисунка: 95% непрерывности прожилок благодаря точным параметрам резки для парных мраморных инсталляций

Влияние на стоимость: Снижение общих затрат на обработку мрамора на 18% — от карьера до готовой плиты

🔷Portoro Black Marble (производство ультратонких плит)

Техническое достижение: Стабильное производство плит толщиной 3 мм с алмазным канатом 0,38 мм для элитных облицовочных работ

Показатели качества: Плоскостность поверхности ≤0,1 мм/м, сколы по краю <0,2 мм для стандартов премиальной отделки камня

Отраслевые рекомендации для мастерских по обработке камня

На основании этих кейсов и отраслевых тенденций мы настоятельно рекомендуем технологию многоканатной резки для профессиональных операций по резке мраморных блоков. Эта передовая технология обработки камня решает ключевые отраслевые задачи: потери материала, тяжелые условия труда, истощение природных ресурсов и загрязнение окружающей среды, а также позволяет производить ультратонкие мраморные плиты (≤3 мм) для современных архитектурных решений.

В сравнении с традиционными штрипсовыми станками, гранитными многоканатными станками и мостовыми станками, технология тонкой многоканатной резки даёт значительные преимущества для предприятий по обработке камня:(via City Building Veneer Stone Processing Concentration Are Environmental management implementation plan)

🔶Резкое снижение потерь материала при обработке мрамора

Пропил сокращён до 0,5 мм, потери каменной пыли уменьшены на 80% (снижение общих отходов на 72%). Выход материала увеличивается на 15-30% по сравнению с традиционными показателями 60-75% для резки натурального камня.

🔶Энергоэффективность в обработке камня

Номинальная мощность 150 кВт (вдвое меньше, чем у рамных пил для мрамора), снижение энергопотребления на единицу продукции на 20% для устойчивых операций по обработке камня.

🔶Улучшение условий труда для камнеобработчиков

Механический шум снижен на 30% по сравнению с традиционными 70-110 дБ(A) в мастерских по резке мрамора. Современная технология десятиосевого управления минимизирует вибрационные риски для работников.

🔶Снижение выбросов ЛОС при обработке мрамора

Алмазный канат минимизирует ударные нагрузки на натуральный камень, снижая разрушение и потребность в клеях, что уменьшает выбросы ЛОС на этапе производства мраморных плит.

🔶Рост экономической ценности для предприятий по обработке камня

Прямая резка ультратонких мраморных плит (до 3 мм против традиционных минимум 10 мм) максимизирует использование всё более дефицитных каменных ресурсов из карьеров. Занимаемая оборудованием площадь уменьшена более чем на 30%, что снижает требования к площади мастерской и увеличивает производственную ценность на единицу площади.

Эти преимущества делают технологию многоканатной резки оптимальным выбором для современных операций по обработке мрамора, ориентированных на эффективность, устойчивость и выпуск премиальной продукции из натурального камня.

Почему многодисковые мостовые станки не подходят для профессиональной резки мраморных блоков

При оценке технологий резки мраморных блоков финансовые специалисты часто рассматривают многодисковый мостовой станок из-за значительно более низкой стоимости начальных инвестиций — обычно $40,000 против $140,000+ для штрипсовых или многоканатных систем для обработки камня. Однако, несмотря на привлекательное преимущество по цене, подробный финансовый анализ показывает, почему мы настоятельно не рекомендуем использовать многодисковые мостовые станки для коммерческой резки мраморных блоков.

Согласно комплексному анализу TCO (общая стоимость владения) для оборудования по резке камня, долгосрочная экономика оказывается крайне неблагоприятной по нескольким критическим причинам:

❌ Структурная нестабильность и риск разрушения мраморных плит

Согласно исследованиям, опубликованным в International Journal of Rock Mechanics and Mining Sciences, натуральный мрамор содержит микротрещины и плоскости расслоения. Конфигурация многодискового мостового станка, обычно использующая 3-18 круговых дисков одновременно, создаёт значительные вибрации при резке камня. Эти вибрации часто распространяются по естественным слабым плоскостям в мраморных блоках, приводя к высокому уровню разрушения материала и отходов.

Хотя обработчики камня могут снизить этот риск, используя однодисковые конфигурации, это резко снижает производительность до неприемлемого уровня для коммерческих операций по обработке камня.

❌ Чрезмерные потери материала при обработке элитного мрамора

Крупные круговые диски, используемые в мостовых станках, требуют значительной толщины для обеспечения стабильности при высокоскоростной резке мрамора. Согласно техническим стандартам Marble Institute:

- Типичная толщина диска: 10 мм для алмазных дисков диаметром 3,000 мм, используемых для резки камня

- Ширина пропила: более 12 мм потерь материала на каждый рез в натуральном камне

Для элитных сортов мрамора стоимостью $300-700/м² такие потери материала недопустимы и существенно снижают прибыль предприятий по обработке камня, полностью нивелируя экономию на стоимости оборудования.

❌ Ограничения по размеру для стандартной резки мраморных блоков

Мостовые станки сталкиваются с фундаментальными физическими ограничениями, которые сужают их применение для стандартных коммерческих мраморных блоков из карьеров. Как отмечает журнал Stone Processing:

- Максимальная глубина резки (диск 3 м): 1,350 мм для резки каменных блоков

- Стандартная высота коммерческого мраморного блока из качественных карьеров: до 1,600-2,000 мм

Это несоответствие размеров требует либо покупки нестандартных меньших блоков (по завышенной цене), либо внедрения сложных процедур перемещения блоков для многократных резов — что увеличивает трудозатраты и риск повреждения материала при обработке.

DINOSAW: инженерное совершенство для обработки ценных сортов мрамора

Почему выбирают наши станки для резки мраморных блоков?

✅ 25+ лет опыта в передовых технологиях обработки камня и производстве мрамора

✅ Умные многоканатные станки обеспечивают высочайшую эффективность и точность резки элитных камней

✅ Глобальное присутствие — клиенты по обработке камня в 70+ странах и региональные сервисные центры

✅ Круглосуточная поддержка — онлайн, удалённая помощь и сервис на месте для оборудования по обработке мрамора

✅ Индивидуальные решения от профессиональной команды R&D с 30+ летним опытом проектирования специализированного оборудования для обработки натурального мрамора

Готова ли ваша мастерская к малозатратной и более прибыльной резке мрамора?

🚩 Ознакомьтесь с другими машинами для обработки мрамора, которые преобразят ваши производственные процессы по обработке камня.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский