Hallo, hier ist Lizzy von DINOSAW (kein Roboter). Für welche Maschine (Modell) interessieren Sie sich? Bitte kontaktieren Sie uns jetzt per WhatsApp

Entdecken Sie, welcher professionelle Marmorblockschneider die beste Rendite bietet: Mehrblattgatter, Diamantseilsäge oder Brückensäge? Vergleichen Sie Schnittpräzision, Ausbeute und Kosten beim Marmorschneiden. Sparen Sie bis zu 25 % mit der richtigen Maschine.

Wie wählt man den besten Marmorblockschneider für die Natursteinbearbeitung?

Für Luxus-Marmorverarbeiter, die hochwertige Steinmaterialien bearbeiten, sind Effizienz beim Marmorblockschneiden und Materialausbeute entscheidende Erfolgsfaktoren in der Steinverarbeitung. Ein einziger Fehler bei hochwertigen Steinen wie Carrara Weißmarmor ($800–1.500/m², laut StoneContact) kann Tausende an verschwendetem Material und verminderter Plattenqualität kosten.

Unser Urteil: Die Diamant-Mehrdrahtsäge ist die ultimative Lösung für abfallarme Marmorverarbeitung.

Während Mehrblattgatter leichte Vorteile bei der Schnittleistung und den Anfangsinvestitionen/Kosten für Verbrauchsmaterialien haben, überzeugen Mehrdrahtsägen bei entscheidenden Kriterien für die Verarbeitung von hochwertigen Marmor:

- Materialausnutzung: Mehrdrahtsägen verwenden Diamantseile mit Durchmessern von nur 0,35 mm, im Vergleich zu 1,8 mm Blattstärke bei Mehrblattgattern – entscheidend für Luxussteine.

- Plattenintegrität: Die Hin- und Herbewegung der Mehrblattgatter kann Mikrorisse in empfindlichem Marmor verursachen, während das kontinuierliche, spannungskontrollierte Schneiden der Mehrdrahtsägen strukturelle Schäden minimiert.

- Verarbeitungskapazität: Mehrdrahtsägen verarbeiten Blöcke bis zu 3 Meter Höhe und übertreffen damit die maximale Kapazität von Turmsägen (1.350 mm).

Fragen Sie jetzt DINOSAW für eine Mehrdrahtsäge für dünne Schnitte an

Sehen wir uns die beiden wichtigsten Technologien für Marmortrennmaschinen an, die für gewerbliche Steinverarbeitungsbetriebe und Steinbrüche verfügbar sind:

Mehrblattgatter: Traditionelle Steinschneidtechnologie mit erheblichen Einschränkungen

Mehrblattgatter sind seit Jahrzehnten die Arbeitspferde der Steinindustrie beim Schneiden von Marmorblöcken. Ihr Design umfasst einen starren Rahmen, der mehrere parallele Diamantblätter (typischerweise 60-120) in festen Abständen für die gleichzeitige Plattenproduktion hält. Laut Automation in Construction arbeiten Marmor-Mehrblattgatter mit Abwärtsdruck und Hin- und Herbewegung, um Kalkstein, Onyx und Marmorblöcke allmählich zu durchtrennen und eine Schnittflächenebenheit von etwa 2 mm zu erreichen.(laut GRANITE GANGSAW TO MARBLE GANGSAW)

❌ Materialineffizienz in der Steinverarbeitung

Mindestens 1,8 mm Schnittfuge (Schnittspalt) führen zu 8–12 % Verlust von hochwertigem Steinmaterial wie Travertin, Onyx und exotischen Marmorsorten(laut STONE SLAB PRODUCTION PROCESS)

❌ Sicherheitsbedenken bei der Steinverarbeitung

Breitere Schnittfugen und stärkere Vibrationen erhöhen das Risiko von Marmorbrüchen oder Kippen der Platte während des Schneidprozesses

❌ Umweltbelastung beim Marmorschneiden

- Höhere Lärmbelastung (110 dB, hauptsächlich durch den Schneidvorgang)

- Erhöhte Staubbelastung (breitere Schnitte erzeugen mehr Marmormehl und Abwasser)

✅ Geringere Anfangsinvestition für die Marmorverarbeitung

- Kosten für Steinschneidemaschinen: 100.000–190.000 $ für ein Standard-Mehrblattgatter

- Kosten für Verbrauchsblätter: 12.000 $ für einen kompletten Satz von 80 Schneidblättern

Mehrdrahtsäge: Präzisionstechnologie für hochwertige Marmorplattenproduktion

Die Mehrdrahtsäge repräsentiert modernste Technologie in der Natursteinbearbeitung für hochwertige Marmorverarbeitung. Laut einer Studie in Minerals nutzt dieses fortschrittliche Blockschneidsystem mehrere diamantbesetzte Drähte, die parallel und gleichzeitig laufen. Diese Präzisionsdrähte arbeiten mit hohen Geschwindigkeiten (20–40 m/s), während Wasser zur Kühlung dient und Steinpartikel während der Plattenherstellung entfernt.(laut DINOSAW Mehrdrahtsäge)

Moderne Mehrdraht-Steinschneidesysteme können bis zu 120 Diamantdrähte gleichzeitig für die Marmorblockbearbeitung aufnehmen. Jeder Draht misst nur 0,35 mm im Durchmesser, was eine extrem schmale Schnittfuge von 0,5 mm erzeugt – und damit den Materialverlust im Vergleich zu traditionellen Schneidmethoden für Kalkstein, Marmor und Travertin deutlich reduziert.

✅ Ultrafeine Schnittfuge für maximale Marmorausbeute

Die 0,35 mm Schnittfuge spart 10–25 % wertvolles Natursteinmaterial im Vergleich zu Mehrblattgattern – das gesamte zurückgewonnene Material bedeutet zusätzlichen Gewinn in der gewerblichen Steinverarbeitung.

✅ Überlegene Schnittpräzision für Marmorplatten

Erreicht Dickenpräzision innerhalb von ±0,2 mm für hochwertige Marmorplattenproduktion und eliminiert die Notwendigkeit nachfolgender Kalibrierungsprozesse und -kosten. Im Gegensatz dazu erfordert die 2-mm-Präzision des Mehrblattgatters zusätzliche Nachbearbeitung.

✅ Langfristige Kosteneffizienz für Steinverarbeiter

- Energieverbrauch: Verbraucht 40 % weniger Strom als traditionelle Mehrblattgatter beim Marmorschneiden

- Personalbedarf: Fortschrittliche Automatisierung ermöglicht es einem Bediener, mehrere Marmortrennmaschinen gleichzeitig zu steuern

✅ Verbesserte Sicherheit in der Steinverarbeitung

Kleinere Schnittfuge und stabile Schneidbewegung eliminieren das Risiko von Bruch oder Kippen der Marmorplatte während der Bearbeitung

✅ Umweltvorteile für nachhaltige Steinproduktion

- Reduzierter Schlammabfall durch kleinere Schnittfuge in der Natursteinbearbeitung

- Niedrigere Lärmbelastung (unter 80 dB, hauptsächlich Wassergeräusche) für bessere Arbeitsbedingungen

Vergleichende Analyse der Marmorblockschneidtechnologien

Obwohl die Mehrdrahtsägentechnologie eine höhere Anfangsinvestition (145.000–300.000 $) und höhere Verbrauchskosten (1.000 $ pro 30.000 m Diamantdraht mit schnellerem Verschleiß) erfordert, bietet sie langfristig einen überlegenen Mehrwert für die Verarbeitung von hochwertigen Marmorblöcken – durch Materialeinsparung, geringere Betriebskosten, erhöhte Sicherheit und Umweltvorteile für Steinverarbeitungsunternehmen.

Intuitiver Parametervergleich

| Leistungsfaktor | Marmor-Mehrblattgatter | Mehrdrahtsäge |

|---|---|---|

| Maschinenkosten | 100.000–190.000 $ | 145.000–300.000 $ |

| Kosten für Blätter/Drähte | 12.000 $ für 80 Blätter | 1.000 $ für 30.000 m Diamantdraht (schnellerer Verschleiß) |

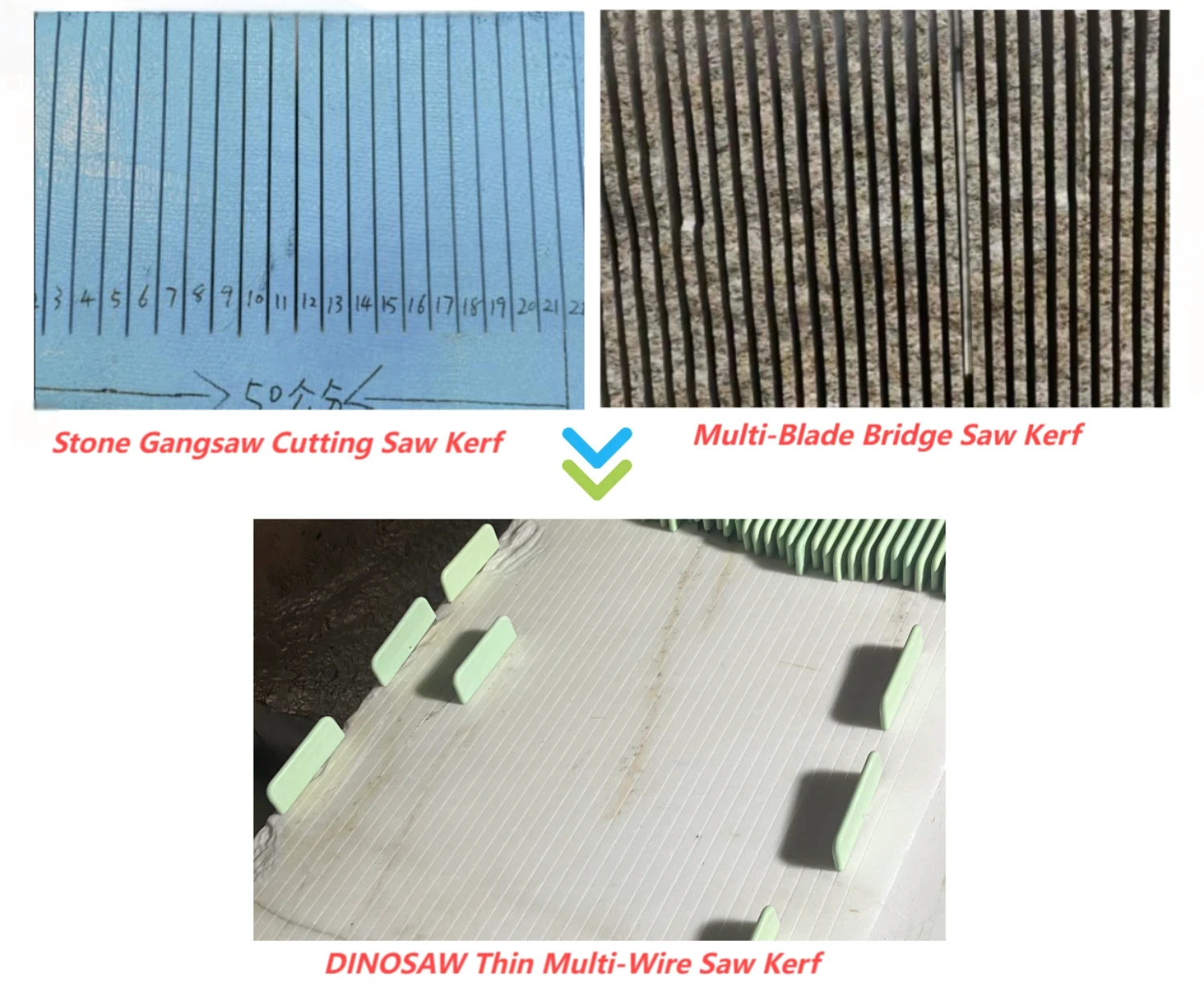

| Min. Schnittfuge (Kerf) | 1,8 mm (8–12 % Materialverlust) | 0,5 mm (spart 10–25 % Material) |

| Min. Schnittstärke | 10 mm | 3 mm für dünnes Marmor-Furnier |

| Materialausbeute | 75 % bei Standardmarmor | 97 % bei Luxussteinbearbeitung |

| Personalbedarf | Mindestens 2 Bediener | Ein Bediener kann mehrere Maschinen steuern |

| Lärmbelastung | 110 dB (Schneidgeräusch) | <75 dB (Wassergeräusch) |

| Sicherheit | Höhere Vibration, Bruchrisiko | Stabiles Schneiden, kein Kipp- oder Bruchrisiko |

| Umweltauswirkung | Mehr Steinstaub und Abwasser | Reduzierter Schlammabfall bei der Marmorverarbeitung |

| Beste Anwendung | Wertarmer Marmor, kleine Werkstätten | Hochwertiger Naturstein, abfallarme Ziele, Luxusmarmorsorten |

Fallstudien & Branchentrends beim Marmorblockschneiden

Leistungsvergleich: Mehrblattgatter vs. Mehrdrahtsäge für Natursteinbearbeitung

🔷Verarbeitung von Carrara Weißmarmor

Materialausbeute: Mehrdrahtsäge erreicht 55 m²/m³ gegenüber 47 m²/m³ beim Mehrblattgatter (17 % Verbesserung) in der italienischen Premium-Marmorproduktion

Einzigartige Fähigkeit: Herstellung von ultradünnen Marmorplatten (3 mm) für leichte Fassadenanwendungen

Betriebsvorteile: 20 % weniger Energie, 30 % weniger Lärm, 80 % weniger Abfall in der Luxussteinverarbeitung

🔷Han White Jade Stein-Schneidprozess

Materialausbeute: Mehrdrahtsäge liefert 52 m²/m³ gegenüber traditionellen 38 m²/m³ (37 % höhere Ausbeute) bei asiatischen Edelmarmorsorten(laut Ya'an White Marble)

Oberflächenqualität: Direkt polierfähige Marmoroberfläche (Ra ≤1,6μm) gegenüber Mehrblattgatter, das eine Nachbearbeitung erfordert

Reduzierung der Schnittfuge: Von 5 mm auf 0,7 mm bei der Bearbeitung von Hartgestein

🔷Verarbeitung von White Magnolia Marmor (komplexe Maserung)

Materialausbeute: Steigerung von 42 m²/m³ auf 58 m²/m³ (38 % Verbesserung) in der dekorativen Marmorverarbeitung

Mustererhaltung: 95 % Maserungskontinuität durch präzise Schneidparameter für Buchspiegel-Installationen

Kosteneffekt: 18 % Reduzierung der gesamten Marmorverarbeitungskosten vom Steinbruch bis zur fertigen Platte

🔷Portoro Black Marble (Ultradünne Plattenproduktion)

Technische Leistung: Konsistente 3-mm-Plattenproduktion mit 0,38-mm-Diamantdraht für hochwertige Marmor-Furnieranwendungen

Qualitätskennzahlen: Oberflächenebenheit ≤0,1 mm/m, Kantenabplatzung <0,2 mm für höchste Verarbeitungsstandards

Branchentipp für Steinverarbeitungswerkstätten

Basierend auf diesen Fallstudien und Branchentrends empfehlen wir die Mehrdrahtsägentechnologie für professionelle Marmorblockschneidbetriebe. Diese fortschrittliche Steinschneidtechnologie begegnet den wichtigsten Herausforderungen der Branche wie Materialverschwendung, schwierigen Arbeitsbedingungen, Ressourcenknappheit und Umweltverschmutzung und ermöglicht gleichzeitig die Produktion ultradünner Marmorplatten (≤3 mm) für moderne Architekturprojekte.

Im Vergleich zu traditionellen Mehrblattgattern, Granit-Mehrdrahtsägen und Brückensägen bietet die dünne Mehrdrahtsägentechnologie erhebliche Vorteile für Steinverarbeitungsunternehmen:(laut City Building Veneer Stone Processing Concentration Are Environmental management implementation plan)

🔶Deutlich reduzierte Materialverschwendung bei der Marmorverarbeitung

Schnittfuge auf 0,5 mm reduziert, 80 % weniger Steinmehlabfall (entspricht 72 % weniger Gesamtabfall). Materialausbeute verbessert sich um 15–30 % im Vergleich zu traditionellen 60–75 % Ausbeute bei der Natursteinbearbeitung.

🔶Energieeffizienz in der Steinverarbeitung

Nennleistung von 150 kW (halb so viel wie bei Marmorrahmensägen), 20 % weniger Energieverbrauch pro Einheit für nachhaltige Steinverarbeitung.

🔶Verbessertes Arbeitsumfeld für Steinverarbeiter

Mechanischer Lärm um 30 % reduziert im Vergleich zu traditionellen 70–110 dB(A) in Marmorwerkstätten. Fortschrittliche Zehn-Achsen-Technologie minimiert Vibrationsgefahren für Steinbearbeiter.

🔶Geringere VOC-Emissionen bei der Marmorverarbeitung

Diamantdraht-Schneidmedium minimiert Stoßkräfte auf Naturstein, reduziert Bruch und Klebstoffbedarf und senkt so die VOC-Emissionen an der Quelle während der Plattenproduktion.

🔶Erhöhter wirtschaftlicher Wert für Steinverarbeitungsbetriebe

Direktes Schneiden ultradünner Marmorplatten (bis zu 3 mm statt traditionell 10 mm Mindeststärke) maximiert die Nutzung der immer knapper werdenden Steinressourcen aus Steinbrüchen. Der Platzbedarf der Maschinen sinkt um über 30 %, wodurch der Produktionswert pro Quadratmeter Werkstattfläche steigt.

Diese Vorteile machen die Mehrdrahtsägentechnologie zur besten Wahl für moderne Marmorverarbeitungsbetriebe, die auf Effizienz, Nachhaltigkeit und Premiumprodukte setzen.

Warum Mehrblatt-Brückensägen beim professionellen Marmorblockschneiden versagen

Bei der Bewertung von Marmorblockschneidtechnologien ziehen Finanzentscheider oft die Mehrblatt-Brückensäge wegen der deutlich geringeren Anfangsinvestition in Betracht – typischerweise 40.000 $ gegenüber 140.000 $+ für Mehrblattgatter oder Mehrdrahtsägen für die Steinbearbeitung. Trotz dieses attraktiven Preisvorteils zeigt eine detaillierte Wirtschaftlichkeitsanalyse, warum wir von Mehrblatt-Brückensägen für die gewerbliche Marmorblockverarbeitung dringend abraten.

Laut umfassender TCO-Analyse (Total Cost of Ownership) für Steinschneidemaschinen sind die langfristigen wirtschaftlichen Aspekte aus mehreren entscheidenden Gründen ungünstig:

❌ Strukturelle Instabilität und Bruchrisiko bei Marmorplatten

Laut einer Studie im International Journal of Rock Mechanics and Mining Sciences enthält Naturmarmor inhärente Mikrorisse und Spaltebenen. Die Mehrblatt-Brückensägen-Konfiguration mit typischerweise 3–18 Kreissägeblättern erzeugt beim Schneiden erhebliche Vibrationen. Diese Vibrationen breiten sich oft entlang der natürlichen Schwächeebenen im Marmorblock aus und führen zu hohen Bruch- und Abfallraten.

Steinverarbeiter können dieses Risiko durch Einzelblattbetrieb verringern, was jedoch die Produktionseffizienz auf ein für die gewerbliche Steinverarbeitung unpraktikables Niveau senkt.

❌ Übermäßiger Materialverlust bei Luxusmarmor

Großdurchmesser-Kreissägeblätter in Brückensägen erfordern eine erhebliche Blattstärke, um bei hohen Schnittgeschwindigkeiten stabil zu bleiben. Nach technischen Standards des Marble Institute:

- Typische Blattstärke: 10 mm bei 3.000 mm Durchmesser für Diamantblätter

- Ergebnis: Mehr als 12 mm Materialverlust pro Schnitt im Naturstein

Bei hochwertigen Marmorsorten mit Preisen von 300–700 $/m² ist dieser Materialverlust ein inakzeptabler Profitverlust für Steinverarbeiter, der die Einsparungen bei der Anschaffung weit übersteigt.

❌ Größenbeschränkungen beim Standard-Marmorblockschneiden

Brückensägen stoßen an physikalische Grenzen, die ihre Eignung für Standard-Marmorblöcke aus Steinbrüchen einschränken. Laut Stone Processing Magazin:

- Maximale Schnitttiefe (bei 3 m Durchmesser): 1.350 mm für das Schneiden von Steinblöcken

- Standardhöhe von Marmorblöcken aus Qualitätssteinbrüchen: bis zu 1.600–2.000 mm

Diese Diskrepanz erfordert entweder den Kauf nicht standardisierter, kleinerer Blöcke (zu höheren Preisen) oder komplexe Handhabungsverfahren für mehrere Schnitte – was Arbeitskosten erhöht und das Risiko von Materialschäden steigert.

DINOSAW: Ingenieurkunst für hochwertige Marmorverarbeitung

Warum unsere Marmorblockschneidemaschinen wählen?

✅ 25+ Jahre Erfahrung in fortschrittlicher Steinverarbeitungstechnologie und Marmorherstellung

✅ Intelligente Mehrdrahtsägen für höchste Effizienz und Präzision beim Schneiden von Luxussteinen

✅ Weltweite Präsenz mit Kunden in über 70 Ländern und regionalen Servicezentren

✅ 24/7 Support per Online-, Fern- und Vor-Ort-Service für Marmorverarbeitungsmaschinen

✅ Individuelle Lösungen durch unser professionelles F&E-Team mit über 30 Jahren Erfahrung in der Entwicklung von Spezialmaschinen für Naturmarmor

Ist Ihre Steinwerkstatt bereit für abfallarmes, profitableres Marmorschneiden?

🚩 Entdecken Sie weitere Maschinen für die Marmorverarbeitung, die Ihre Steinverarbeitung revolutionieren.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский