Здравствуйте, это Лиззи из DINOSAW (не робот). Какую машину (модель) вы хотите? Пожалуйста, напишите нам в WhatsApp сейчас

Повышайте производительность вашей камнеобрабатывающей фабрики. Наш экспертный гид охватывает автоматические линии полировки, мостовые станки и выбор правильных алмазных кругов и дисков для безупречной отделки гранита и мрамора.

Страдаете от неравномерного блеска или разводов на каменных плитах? Вы не одиноки. Получить безупречную, зеркальную отделку — это не только дорогое оборудование, но и понимание, почему одни фабрики стабильно выдают премиальный результат, а другие постоянно сталкиваются с проблемами качества.

Что на самом деле означает «идеальная отделка» в камнеобработке?

Прежде чем решать проблемы с полировкой, нужно знать, к чему стремиться. В промышленном производстве камня «идеальная» отделка — это не субъективное понятие, а измеримый результат. Ваши клиенты ожидают одинакового качества на каждом квадратном метре, кристально чистого отражения и полного отсутствия видимых дефектов.

Но вот в чем ошибаются многие владельцы фабрик: они думают, что все виды отделки одинаковы. Это не так.

Четыре типа отделки, которые действительно нужны вашим клиентам

- Матовая поверхность (honed) — это гладкое, сатиновое ощущение без зеркального эффекта. Остановите процесс полировки на зернистости 200-400, и готово. Идеально для зон с высокой проходимостью, где важна противоскользящая поверхность.

- Полуматовая отделка — мягкий блеск, не совсем матовая, но и не зеркальная. Золотая середина, подходящая практически для любого применения.

- Глянцевая полировка — то, что отличает премиальных производителей от остальных. Зеркальное отражение требует полного прохода по зернистости до 3000+, а затем правильной доводки. Пропустите этап — и это будет видно на результате.

- Текстурированные поверхности, такие как «leathered» или «antique», требуют специальных абразивных щеток вместо плоских кругов. Они создают тактильную, неотражающую поверхность, которая становится все более популярной в современном дизайне.

Дефекты поверхности, которые губят вашу репутацию

Каждый камень, поступающий на фабрику, имеет свои проблемы. Задача вашей линии полировки — полностью их устранить.

- Следы от штрипсовых станков или многоканатной резки — самые очевидные дефекты. Эти параллельные линии требуют агрессивной начальной шлифовки для полного удаления.

- Естественные поры и пустоты невозможно отполировать — их нужно либо заполнить, либо принять как часть характера камня, в зависимости от ваших стандартов качества.

- Неравномерная полировка — разводы, тусклые пятна и разный уровень блеска — почти всегда связаны с изношенными абразивами или неправильными настройками станка. Исправьте процесс — решите проблему.

Ваше оборудование: основа стабильного качества

Оборудование само по себе не делает хорошего производителя, но плохое оборудование может его погубить. Для промышленного производства нужны станки, которые обеспечивают стабильный результат час за часом, день за днем.

Автоматические линии полировки: сердце вашего производства

Автоматическая линия полировки — это фабрика внутри фабрики. Плиты движутся по конвейеру под несколькими полировальными головками, каждая из которых оснащена абразивами с постепенно уменьшающейся зернистостью. Это стабильно, быстро и обеспечивает основной объем производства.

Вся магия — в деталях: синхронизация скорости конвейера, точный расход воды, автоматический контроль давления. Настройте параметры правильно — получите сотни одинаковых плит. Ошибитесь — каждая плита станет отдельной проблемой.

Преимущество: высокая производительность при исключительной стабильности — именно то, что нужно для крупных коммерческих заказов.

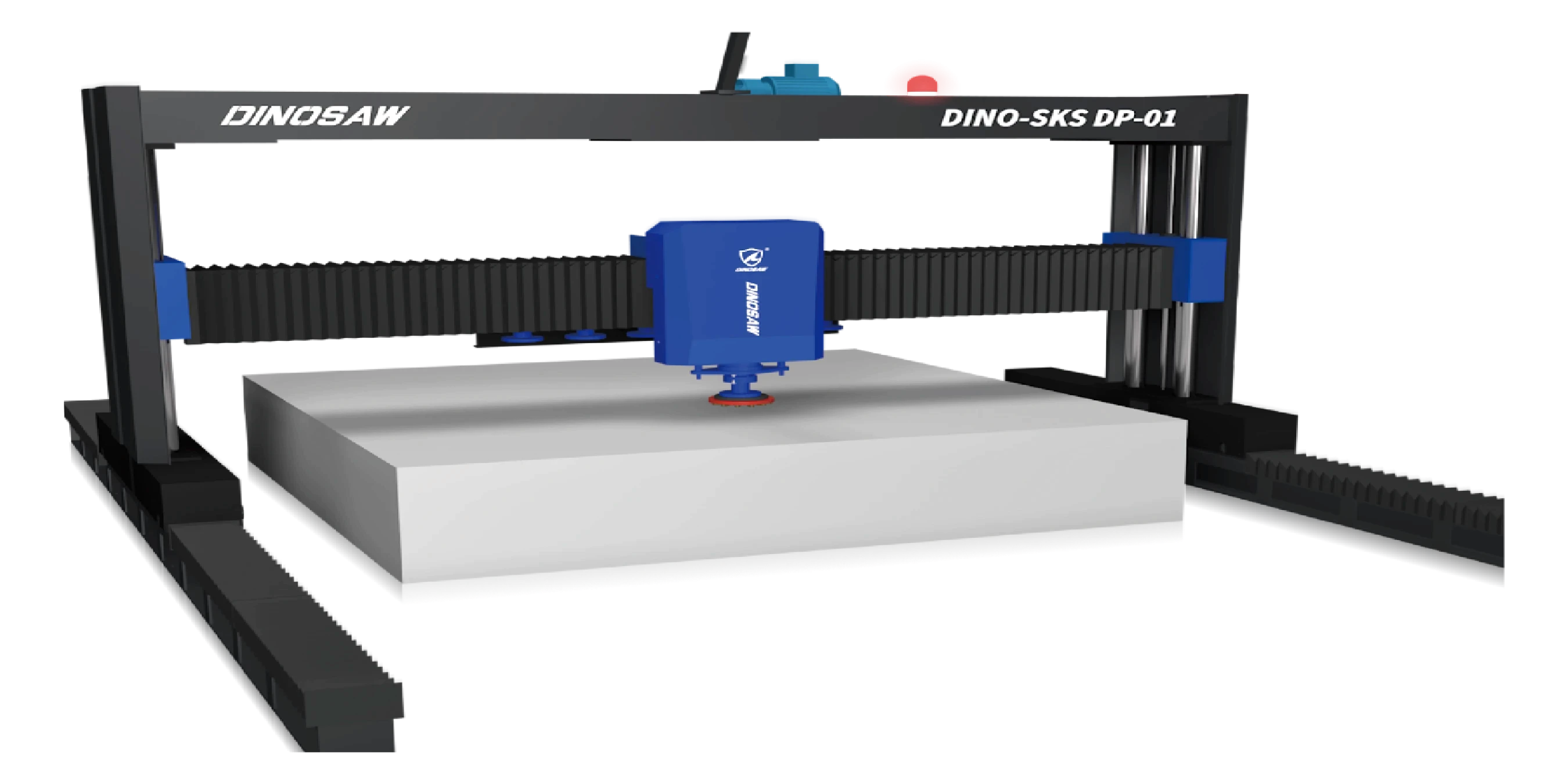

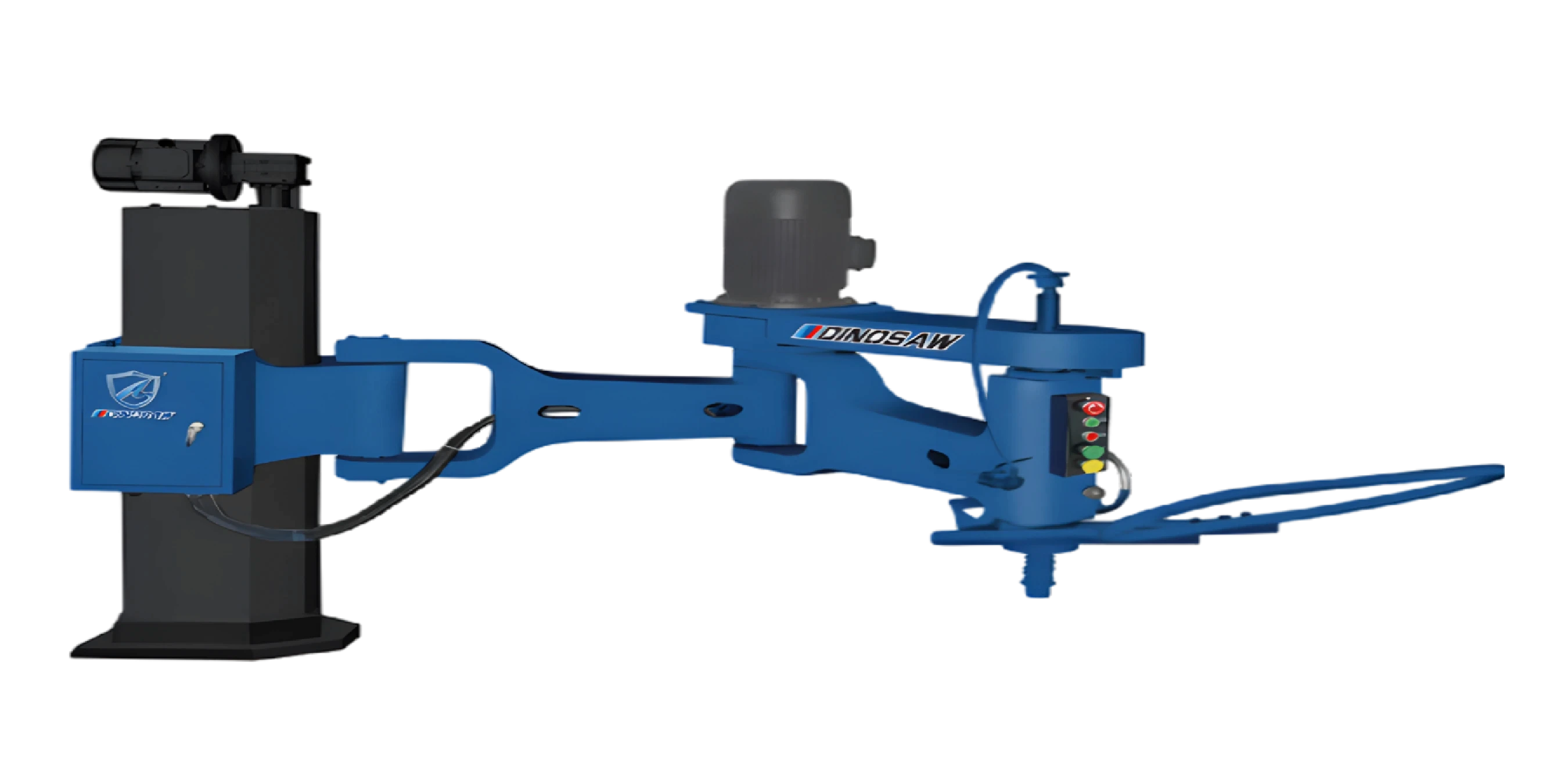

Мостовые станки: гибкость для индивидуальных заказов

Не каждая задача подходит для конвейерной линии. Мостовые станки дают гибкость для работы с плитами по индивидуальным размерам, столешницами и специальными изделиями. Одна головка — больше контроля у оператора, идеально для уникальных требований.

Минус? Меньшая производительность, но больше гибкости. Многие успешные фабрики стратегически используют оба типа оборудования.

Почему оборудование DINOSAW дает лучшие результаты

Мы разрабатываем наши полировальные станки специально для сложных условий современных камнеобрабатывающих фабрик. Вот что отличает их:

- Расчитаны на круглосуточную работу. Прочная конструкция минимизирует простои и проблемы с обслуживанием. Когда важен график производства, надежность — не обсуждается.

- Точная инженерия исключает влияние человеческого фактора. Наши головки поддерживают стабильное давление и амплитуду колебаний, что обеспечивает одинаковый результат вне зависимости от квалификации оператора.

- Экономика для бизнеса. Вы получаете европейское качество по цене, которая выгодна вашему предприятию. Быстрая окупаемость, низкая стоимость на плиту, высокая прибыльность.

Главный секрет: правильный выбор абразивов

Многие владельцы фабрик не осознают: оборудование работает настолько хорошо, насколько хороши установленные на нем абразивы. Неправильный выбор круга сведет на нет даже самое дорогое оборудование.

Алмазная градация, которая действительно работает

Достичь глянцевой отделки — это не магия, а последовательное прохождение определенных уровней зернистости. Пропустите этап — и проблемы с качеством будут преследовать весь процесс.

- Этап 1: Шлифовка (50-200 зерно) — алмазные абразивы на металлической связке удаляют следы от распила и формируют ровную поверхность. Этот этап — максимально интенсивное снятие материала.

- Этап 2: Матирование (400-800 зерно) — переход на алмазные круги на связке из смолы. Они начинают сглаживать поверхность и удалять видимые царапины. Появляется матовый эффект.

- Этап 3: Полировка (1500-3000 зерно) — более мелкие круги на смоляной связке формируют отражение и блеск. Поверхность начинает выглядеть так, как ожидают ваши клиенты.

- Этап 4: Доводка (5000+ зерно) — финальные круги, часто с полировальными пастами, создают глубокий зеркальный блеск, отличающий премиальную работу от обычной полировки.

Металлическая связка vs. смоляная: когда использовать что

Алмазные диски на металлической связке — ваши «тяжеловесы». Жесткая основа надежно удерживает алмазы для интенсивного снятия материала. Используйте их для начальной шлифовки, когда нужно быстро убрать большой объем камня.

Алмазные круги на смоляной связке — более мягкая основа, позволяющая изношенным алмазам выпадать и открывать новые режущие поверхности. Этот эффект самоочистки важен для получения поверхности без царапин.

Смоляные круги DINOSAW разработаны для длительного срока службы и стабильной работы, что снижает частоту замены инструмента и повышает производительность.

Текстурированные отделки: когда щетки заменяют круги

Популярные отделки «leathered» и «antique» требуют совершенно другого подхода. Вместо плоских кругов используются абразивные щетки с алмазными ворсинками.

Щетки повторяют естественный рельеф камня, избирательно удаляя более мягкие минералы и оставляя твердые. В результате получается текстурированная, тактильная поверхность — визитная карточка элитного дизайна.

Больше, чем полировка: химические обработки и современные технологии

Механическая полировка обеспечивает 90% идеальной отделки. Оставшиеся 10% — это знание, когда и как применять химические обработки и современные методы модификации поверхности.

Когда химические усилители оправданы

- Проникающие герметики наносятся после финальной полировки. Они впитываются в поры камня, создавая барьер от воды и масел. Необходимы для коммерческих объектов с высокой проходимостью.

- Усилители цвета затемняют натуральный камень, усиливая его внешний вид и маскируя мелкие дефекты. Для лучшего результата наносите до герметизации.

Современное текстурирование: пескоструй и лазерные технологии

Для специальных архитектурных проектов современные методы текстурирования создают уникальные эффекты поверхности, недостижимые традиционной полировкой.

- Пескоструйная обработка создает равномерно шероховатую, матовую текстуру — идеально для противоскользящих поверхностей или декоративных решений.

- Лазерная гравировка позволяет создавать точные узоры и управлять тонкой текстурой, хотя это все еще специализированная и дорогостоящая технология для отдельных задач.

Партнерство с DINOSAW: путь к стабильному совершенству

Мировой уровень отделки — это не одна идеальная машина или один уникальный абразив. Это понимание, как все компоненты работают вместе: надежное оборудование, точный контроль процесса и грамотный выбор абразивов.

Интегрированный подход DINOSAW сочетает высокоэффективные полировальные станки со специализированным алмазным инструментом, разработанным именно для ваших производственных задач. Эта комбинация обеспечивает стабильность, качество и эффективность, которые отличают лидеров отрасли от остальных.

Результат? Вы соответствуете требованиям самых взыскательных клиентов, снижаете количество переделок и отходов, а также повышаете прибыльность всего производства.

Ответы на ваши вопросы: решения типичных проблем с полировкой

Почему на готовых плитах появляются разводы или текстура «апельсиновой корки»?

Почти всегда причина — неправильная последовательность абразивов. Либо вы пропускаете зернистость (оставляя царапины, которые более мелкие круги не могут убрать), либо используете изношенные круги, которые только полируют, но не режут. Проверьте последовательность зернистости и состояние кругов на каждой головке.

Как добиться более глубокого блеска на черном граните?

Черный гранит требует полного прохода по зернистости минимум до 3000, но секрет — в финальной доводке. Используйте качественный доводочный диск с минимальным количеством воды и правильным давлением. Тепло, возникающее от трения, помогает создать глубокий зеркальный блеск.

Стоит ли инвестировать в полноценную линию полировки или остаться на мостовых станках?

Решает объем производства. Для массовой поставки плит нужна автоматическая линия — для скорости и стабильности. Для индивидуальных столешниц и специальных работ — гибкость мостовых станков. Многие успешные фабрики используют оба варианта стратегически.

Как продлить срок службы дорогих алмазных кругов для полировки?

Три ключевых фактора влияют на срок службы круга:

- Достаточный поток воды предотвращает перегрев и удаляет абразивную суспензию, которая может забивать поверхность круга.

- Правильные параметры станка — чрезмерное давление преждевременно срывает алмазы, недостаточное — снижает эффективность резки.

- Регулярная очистка предотвращает накопление суспензии, что снижает производительность и сокращает срок службы круга.

Стоит ли экономить на дешевых кругах для полировки?

Обычно нет. Качественный алмазный инструмент от проверенных поставщиков, таких как DINOSAW, стоит дороже, но обеспечивает меньшую стоимость на квадратный метр. Наши инженерные составы служат дольше и сохраняют стабильную режущую способность на протяжении всего срока службы, снижая простои и отходы.

Можно ли использовать одни и те же круги для мрамора и гранита?

Хотя существуют «универсальные» круги, абразивы, подобранные под материал, дают лучший результат. Твердость гранита требует агрессивных и прочных кругов. Мрамор — более мягкий, нуждается в щадящих абразивах, чтобы не было царапин и перегрева. Специализированные круги оптимизируют качество и эффективность.

Готовы преобразить ваше производство по отделке камня?

Оборудование DINOSAW предлагает комплексные решения для полировки камня для фабрик, ориентированных на качество и эффективность. Сочетание надежных станков и точно спроектированного алмазного инструмента обеспечивает стабильные результаты, которых требует ваш бизнес.

Свяжитесь с нашей технической командой сегодня, чтобы обсудить, как оборудование DINOSAW может повысить ваши производственные возможности и увеличить прибыль.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский