Bonjour, ici Lizzy de DINOSAW (pas un robot). Quelle machine (modèle) souhaitez-vous ? Veuillez nous contacter sur WhatsApp maintenant

Améliorez la production de votre usine de pierre. Notre guide d'expert couvre les lignes de polissage automatiques, les débiteuses à pont et le choix des bons pads et disques diamantés pour une finition impeccable sur le granit et le marbre.

Vous luttez contre des niveaux de brillance irréguliers ou des marques circulaires sur vos dalles de pierre ? Vous n'êtes pas seul. Obtenir cette finition parfaite, effet miroir, ne dépend pas seulement d'un équipement coûteux – il s'agit de comprendre pourquoi certaines usines obtiennent systématiquement des résultats haut de gamme alors que d'autres rencontrent sans cesse des problèmes de qualité.

Que signifie réellement « finition parfaite » dans la fabrication de la pierre ?

Avant de pouvoir résoudre vos problèmes de polissage, vous devez savoir ce que vous visez. Dans la production industrielle de pierre, « parfait » n'est pas subjectif – c'est mesurable. Vos clients attendent une régularité sur chaque mètre carré, une réflexion cristalline et absolument aucun défaut visible.

Mais voici l'erreur que font la plupart des propriétaires d'usine : ils pensent que toutes les finitions se valent. Ce n'est pas le cas.

Les quatre types de finition que vos clients recherchent vraiment

- Les surfaces adoucies offrent un toucher lisse et satiné sans effet miroir. Arrêtez le polissage autour de 200-400 grains, et c'est terminé. Idéal pour les zones à fort passage où l'antidérapance est importante.

- Les finitions semi-brillantes offrent une légère brillance – ni totalement mate, ni totalement miroir. Considérez cela comme un compromis qui convient à presque toutes les applications.

- Les surfaces polies à haute brillance distinguent les fabricants haut de gamme des autres. Cette réflexion miroir nécessite une progression complète des grains jusqu'à 3000+ grains, suivie d'un bon lustrage. Sautez une étape, et cela se verra sur le résultat final.

- Les finitions texturées comme le cuir ou l'antique nécessitent des brosses abrasives spécialisées au lieu de pads plats. Elles créent cette surface tactile et non réfléchissante, de plus en plus prisée dans le design moderne.

Les défauts de surface qui ruinent votre réputation

Chaque pierre qui entre dans votre usine arrive avec des défauts. Le rôle de votre ligne de polissage est de les éliminer complètement.

- Les marques de sciage provenant des châssis multilames ou des multifils sont les plus évidentes. Ces lignes parallèles nécessitent un meulage initial agressif pour disparaître totalement.

- Les cavités et trous naturels ne peuvent pas être polies – ils doivent être comblés ou acceptés comme marques de caractère, selon vos standards de qualité.

- Le polissage irrégulier – ces marques circulaires, zones ternes et niveaux de brillance inégaux – provient presque toujours d'abrasifs usés ou de réglages incorrects des machines. Corrigez votre processus, corrigez vos problèmes.

Votre équipement : la base d'une qualité constante

L'équipement ne fait pas un bon fabricant, mais un mauvais équipement peut assurément en ruiner un. Pour une production industrielle, il vous faut des machines qui garantissent des résultats constants heure après heure, jour après jour.

Lignes de polissage automatiques : la force de votre production

Pensez à une ligne de polissage automatique comme une usine dans votre usine. Les dalles avancent sur un convoyeur sous plusieurs têtes de polissage, chacune équipée d'abrasifs de plus en plus fins. C'est régulier, rapide et cela gère la majorité de votre volume de production.

La magie réside dans les détails : vitesse du convoyeur synchronisée, débit d'eau précis, contrôle automatisé de la pression. Réglez ces paramètres correctement et vous produirez des centaines de dalles identiques. Sinon, chaque dalle devient un problème sur mesure.

Avantage de production : Haut rendement avec une régularité exceptionnelle – exactement ce qu'il faut pour les commandes commerciales importantes.

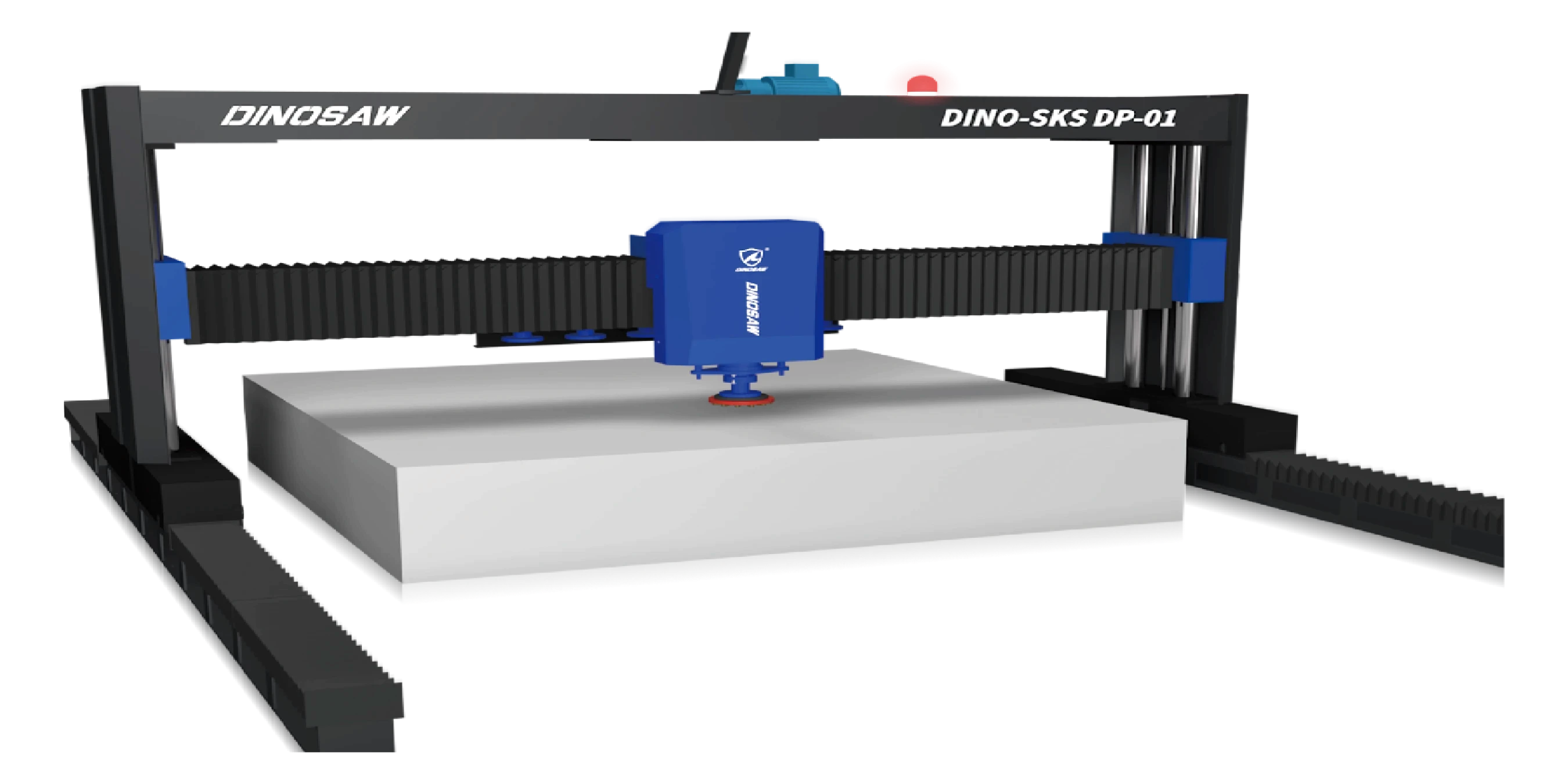

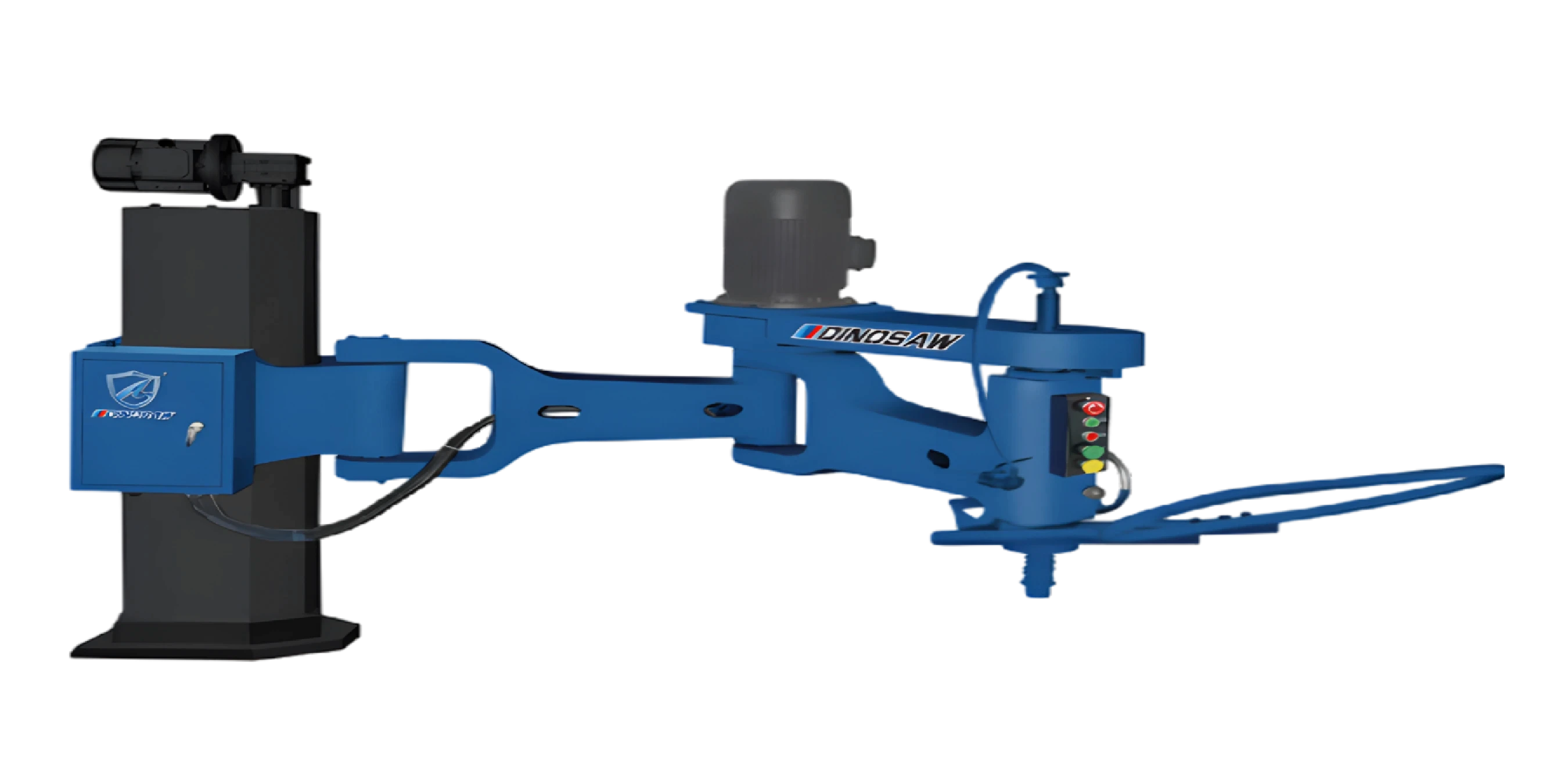

Débiteuses à pont : la flexibilité pour le sur-mesure

Tous les travaux ne s'adaptent pas au modèle de ligne de production. Les débiteuses à pont offrent la flexibilité nécessaire pour traiter les pièces sur mesure, les plans de travail et les ouvrages spéciaux. L'opération à tête unique permet un meilleur contrôle par l'opérateur – idéal pour s'adapter à des exigences particulières.

Le compromis ? Un rendement inférieur, mais une flexibilité accrue. De nombreuses usines performantes utilisent les deux systèmes de façon stratégique.

Pourquoi les équipements DINOSAW offrent de meilleurs résultats

Nous avons conçu nos machines de polissage spécifiquement pour l'environnement exigeant des usines de pierre modernes. Voici ce qui fait la différence :

- Conçues pour fonctionner 24h/24 et 7j/7. La construction robuste minimise les arrêts et les soucis de maintenance. Quand votre planning de production compte, la fiabilité n'est pas négociable.

- L'ingénierie de précision élimine les variables liées à l'opérateur. Nos têtes de polissage maintiennent une pression et des oscillations constantes, garantissant des résultats uniformes quel que soit le niveau de compétence de l'opérateur.

- Économie intelligente. Vous bénéficiez de performances de qualité européenne à un prix adapté à votre entreprise. Retour sur investissement plus rapide, coût par dalle réduit, meilleures marges bénéficiaires.

Le vrai secret : choisir les bons abrasifs

Voici ce que la plupart des propriétaires d'usine ignorent : votre équipement n'est aussi bon que les abrasifs que vous utilisez. Un mauvais choix de pad peut saboter même la machine la plus coûteuse.

La progression des grains diamantés qui fonctionne vraiment

Obtenir une finition haute brillance n'est pas magique – c'est une progression méthodique à travers des niveaux de grains spécifiques. Sautez une étape et vous aurez des problèmes de qualité tout au long du processus.

- Étape 1 : Meulage (50-200 grains) – Les abrasifs diamantés à liant métallique éliminent les marques de sciage et créent une surface plane et uniforme. Cette étape enlève la matière de façon agressive.

- Étape 2 : Adoucissage (400-800 grains) – Passez aux pads diamantés à liant résine. Ils commencent à lisser la surface et à éliminer les rayures visibles. Un aspect mat apparaît.

- Étape 3 : Polissage (1500-3000 grains) – Les pads à liant résine plus fins développent la réflexion et la brillance. La surface commence à ressembler à ce que vos clients attendent.

- Étape 4 : Lustrage (5000+ grains) – Les pads de lustrage finaux, souvent avec des composés de polissage, créent cette brillance profonde effet miroir qui distingue le travail haut de gamme du polissage basique.

Liant métallique vs liant résine : quand utiliser quoi

Les disques diamantés à liant métallique sont vos outils puissants. La matrice métallique dure retient fermement les diamants pour un enlèvement de matière agressif. Utilisez-les pour le meulage initial lorsque vous devez retirer rapidement une grande quantité de pierre.

Les pads diamantés à liant résine utilisent une matrice plus souple qui laisse tomber les diamants usés, exposant de nouvelles surfaces de coupe. Cette action auto-affûtante est essentielle pour obtenir des surfaces sans rayures.

Les pads à liant résine DINOSAW sont conçus pour une longue durée de vie et des performances constantes, réduisant la fréquence de changement d'outil et améliorant la productivité.

Finitions texturées : quand les brosses remplacent les pads

Les finitions « cuir » et « antique » populaires nécessitent une approche totalement différente. Au lieu de pads plats, vous utiliserez des brosses abrasives à poils imprégnés de diamant.

Ces brosses suivent les contours naturels de la pierre, éliminant sélectivement les minéraux plus tendres tout en laissant les plus durs intacts. Le résultat est cette surface texturée et tactile devenue la signature des réalisations haut de gamme.

Au-delà du polissage : traitements chimiques et techniques avancées

Le polissage mécanique vous amène à 90% d'une finition parfaite. Les 10% restants viennent de la compréhension de l'utilisation des traitements chimiques et des techniques avancées de modification de surface.

Quand les produits chimiques améliorants sont pertinents

- Les hydrofuges pénétrants doivent être appliqués après le polissage final. Ils pénètrent dans les pores de la pierre, créant une barrière contre l'absorption d'eau et d'huile. Indispensable pour les applications commerciales à fort passage.

- Les rehausseurs de couleur foncent la pierre naturelle pour intensifier son apparence et masquer les petites imperfections. À appliquer avant l'hydrofuge pour un meilleur résultat.

Texturation avancée : sablage et technologie laser

Pour les projets architecturaux spécialisés, la texturation avancée crée des effets de surface uniques impossibles à obtenir avec le polissage traditionnel.

- Le sablage crée des textures uniformément rugueuses, parfaites pour les surfaces antidérapantes ou décoratives.

- La gravure laser permet de réaliser des motifs précis et de contrôler finement la texture, bien que cette technologie reste spécialisée et coûteuse pour des applications spécifiques.

Partenariat avec DINOSAW : votre voie vers l'excellence constante

Une finition de classe mondiale ne dépend pas d'une machine parfaite ou d'un abrasif exceptionnel. Il s'agit de comprendre comment chaque composant fonctionne ensemble : machines robustes, contrôle précis du processus et sélection méthodique des abrasifs.

L'approche intégrée de DINOSAW associe des équipements de polissage haute performance à des outils diamantés spécialisés conçus pour vos besoins de production. Cette combinaison garantit la régularité, la qualité et l'efficacité qui distinguent les leaders du secteur des autres.

Le résultat ? Vous répondez aux exigences de vos clients, réduisez les reprises et les pertes, et améliorez la rentabilité de toute votre opération.

Vos questions : solutions aux problèmes courants de polissage

Pourquoi ai-je des marques circulaires ou une texture « peau d'orange » sur mes dalles finies ?

Cela provient presque toujours de la progression des abrasifs. Soit vous sautez des niveaux de grains (laissant des rayures que les grains plus fins ne peuvent pas enlever), soit vous utilisez des pads usés qui polissent au lieu de couper. Vérifiez votre séquence de grains et inspectez l'état des pads sur chaque tête de polissage.

Comment obtenir une brillance plus profonde sur le granit noir ?

Le granit noir nécessite une séquence complète jusqu'à au moins 3000 grains, mais le secret réside dans l'étape finale de lustrage. Utilisez un disque de lustrage de haute qualité avec très peu d'eau et la bonne pression. La chaleur générée par la friction aide à créer cette brillance profonde effet miroir.

Dois-je investir dans une ligne de polissage complète ou rester sur les débiteuses à pont ?

Votre volume de production décide. La distribution de dalles en grand volume nécessite une ligne automatique pour la rapidité et la régularité. Les plans de travail sur mesure et les ouvrages spéciaux bénéficient de la flexibilité des débiteuses à pont. De nombreuses opérations performantes utilisent les deux de façon stratégique.

Comment prolonger la durée de vie des pads de polissage diamantés coûteux ?

Trois facteurs essentiels influencent la durée de vie des pads :

- Un débit d'eau adéquat évite la surchauffe et élimine la boue abrasive qui peut obstruer la surface du pad.

- Des paramètres machine corrects – une pression excessive use prématurément les diamants ; une pression insuffisante réduit l'efficacité de coupe.

- Un nettoyage régulier empêche l'accumulation de boue qui réduit la performance de coupe et raccourcit la durée de vie du pad.

Les disques de polissage bon marché valent-ils l'économie ?

En général, non. Les outils diamantés de qualité provenant de fournisseurs réputés comme DINOSAW coûtent plus cher à l'achat mais offrent un coût au mètre carré inférieur. Nos formulations techniques durent plus longtemps et maintiennent une performance de coupe constante tout au long de leur durée de vie, réduisant les arrêts et les pertes.

Puis-je utiliser les mêmes pads pour le marbre et le granit ?

Bien que certains pads « universels » existent, les abrasifs spécifiques au matériau donnent de meilleurs résultats. La dureté du granit nécessite des pads agressifs et durables. La douceur du marbre demande des abrasifs plus doux qui ne rayent ni ne brûlent la surface. Des pads dédiés optimisent à la fois la qualité et l'efficacité.

Prêt à transformer votre activité de finition de pierre ?

DINOSAW Machine propose des solutions complètes de polissage de pierre pour les usines soucieuses de qualité et d'efficacité. Notre combinaison de machines robustes et d'outillage diamanté de précision garantit les résultats constants qu'exige votre entreprise.

Contactez dès aujourd'hui notre équipe technique pour discuter de la façon dont les équipements DINOSAW peuvent améliorer vos capacités de production et votre rentabilité.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский