Hola, soy Lizzy de DINOSAW (no soy un robot). ¿Qué máquina (modelo) deseas? Por favor contáctanos por WhatsApp ahora

Comprenda el corte en frío sin zonas afectadas por el calor. Vea los conceptos básicos de 30k/60k/90k psi, selección de granate, tolerancias típicas y costos operativos reales. Materiales cubiertos: piedra, metal, vidrio, compuestos.

¿Busca la Solución Adecuada de Corte por Chorro de Agua Abrasivo? Esto es lo que debe saber

Elegir el equipo de corte equivocado cuesta a las empresas miles en pérdida de productividad y desperdicio de material. Si está considerando el corte por chorro de agua abrasivo, necesita respuestas a tres preguntas críticas:

¿Es el corte por chorro de agua abrasivo adecuado para sus necesidades?

Esta tecnología destaca cuando necesita cortes de precisión, alcanzar una exactitud de 0,1 mm o procesar materiales sensibles al calor sin distorsión térmica.

¿Cuál es el verdadero retorno de inversión?

El ROI varía significativamente según el tipo de material, los requisitos de espesor y las especificaciones del sistema. La clave es adaptar sus necesidades de producción a las capacidades adecuadas del equipo.

¿Por qué importa la selección del equipo? Las elecciones incorrectas conducen a:

- Mayores costos operativos por consumo ineficiente de abrasivo

- Cuellos de botella en la productividad por velocidades de corte inadecuadas

- Problemas de calidad por sistemas de presión insuficientes

- Costosos tiempos de inactividad por componentes poco fiables

Esta guía ofrece información práctica para tomar decisiones de compra informadas, cubriendo selección de abrasivos, costos operativos, especificaciones del sistema y evaluación de proveedores.

Lo que aprenderá:

- Costos operativos reales más allá del precio de compra inicial

- Mejores tipos de abrasivo para sus materiales específicos

- Principales especificaciones técnicas que impactan el rendimiento

- Cómo evaluar proveedores y evitar errores costosos

¿Listo para hacer la inversión correcta? Exploremos qué hace que el corte por chorro de agua abrasivo sea la solución de precisión que usan sus competidores.

✅Más información sobre el Chorro de Agua Abrasivo

Comprendiendo el Proceso de Corte por Chorro de Agua Abrasivo

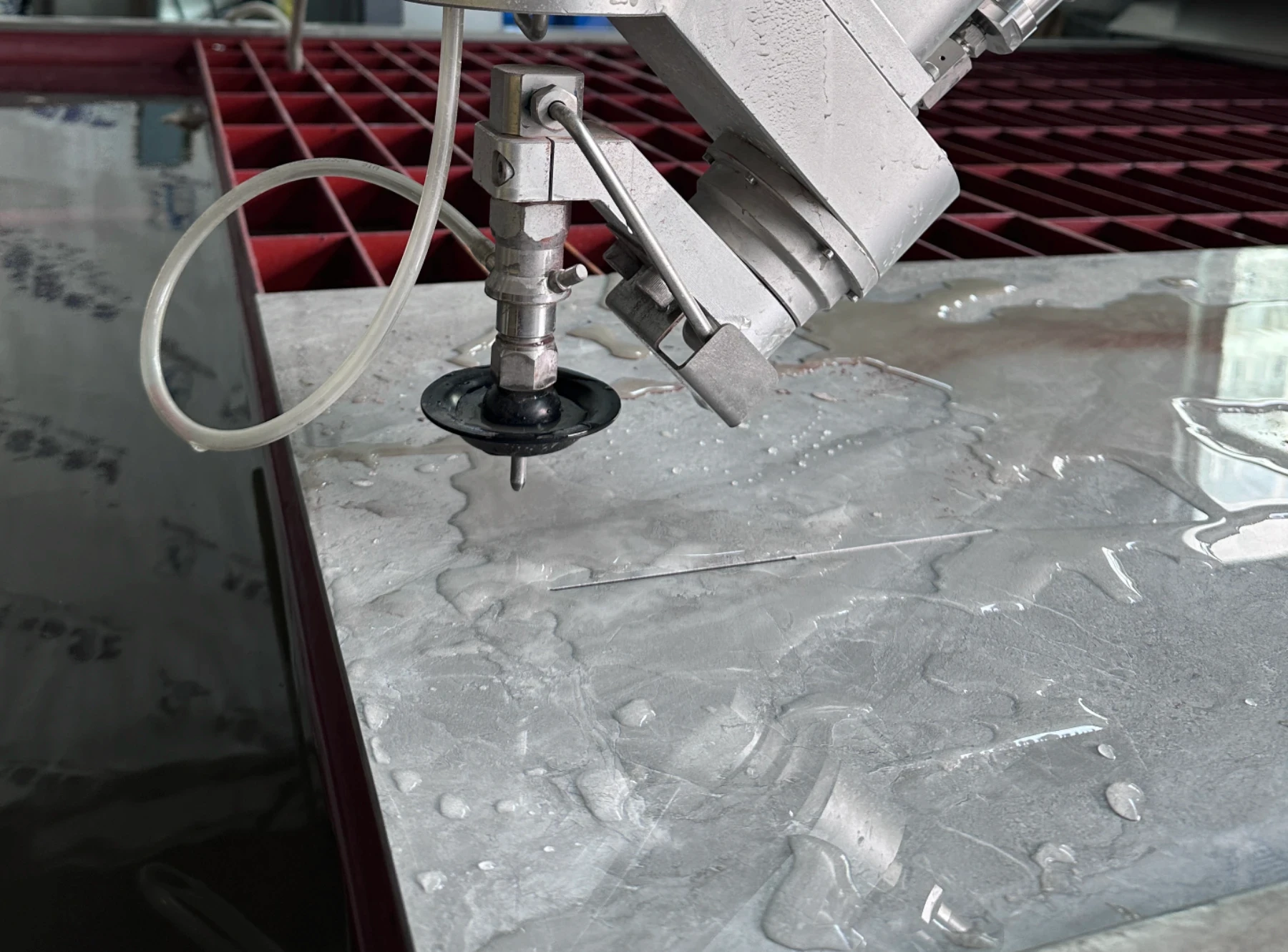

¿Cómo funciona el corte por chorro de agua abrasivo?

El agua a alta presión (hasta 94.000 psi) se mezcla con partículas abrasivas para crear un chorro capaz de cortar prácticamente cualquier material. El proceso combina la energía cinética del agua presurizada con el poder erosivo de los materiales abrasivos.

Componentes clave que determinan el rendimiento:

- Bomba de alta presión: Genera presión constante para un corte uniforme

- Cabezal de corte: Mezcla agua y abrasivo en proporciones precisas

- Sistema de suministro de abrasivo: Controla el flujo de partículas para una eficiencia óptima de corte

- Sistema de control CNC: Garantiza el seguimiento preciso de la trayectoria y la repetibilidad

¿Por qué elegir el chorro de agua abrasivo frente a métodos tradicionales?

A diferencia del corte láser o plasma, este proceso en frío no genera zonas afectadas por el calor, eliminando la distorsión del material y manteniendo la integridad estructural. El resultado es una calidad de borde superior con requisitos mínimos de acabado.

| Característica | Chorro de Agua Abrasivo | Corte Láser | Corte por Plasma | Fresado CNC |

|---|---|---|---|---|

| Zona Afectada por Calor | Ninguna | Mínima | Significativa | Mínima (calor por fricción) |

| Espesor del Material | Hasta 12" (300mm) | Hasta 1" (25mm) para metales | Hasta 6" (150mm) | Ilimitado (múltiples pasadas) |

| Velocidad de Corte | Lenta a moderada | Rápida para materiales delgados | Muy rápida | Moderada |

| Versatilidad de Materiales | Casi todos los materiales | Limitada con materiales reflectantes/transparentes | Solo metales conductores | La mayoría excepto muy frágiles |

| Acabado Superficial | Bueno a excelente, liso | Excelente, puede requerir mínimo acabado | Rugoso, requiere acabado | Excelente, depende de la herramienta |

Ventajas del proceso:

- Versatilidad de materiales: Corta metales, piedra, cerámica, compuestos y caucho

- Capacidad de espesor: Maneja materiales de hasta 25-30 cm de grosor

- Precisión: Logra tolerancias de 0,1 mm de manera constante

- Geometrías complejas: Crea formas intrincadas en una sola operación

- Sin desgaste de herramienta: Las partículas abrasivas son consumibles, no herramientas de corte

Pasos del proceso de mecanizado por chorro de agua abrasivo:

- Posicionamiento y sujeción del material

- Activación y estabilización del sistema de presión

- Calibración del flujo de abrasivo

- Ejecución de la trayectoria de corte mediante control CNC

- Inspección de calidad y acabado (si es necesario)

La eficiencia del proceso depende en gran medida de la correcta selección de parámetros, incluyendo ajustes de presión, tasas de flujo de abrasivo y velocidades de corte, factores que impactan directamente tanto en la calidad como en los costos operativos.

Guía de Selección de Abrasivos: Eligiendo el Material Adecuado

¿Qué abrasivo se utiliza en el corte por chorro de agua?

El granate es el estándar de la industria, representando más del 95% de las aplicaciones de chorro de agua. Este mineral natural ofrece dureza óptima, forma angular y distribución de tamaño de partícula consistente para un rendimiento de corte efectivo.

Tamaños de malla de granate y aplicaciones:

- Malla 80: Corte rápido, acabado de borde más áspero—ideal para materiales gruesos y producción rápida

- Malla 120: Rendimiento equilibrado—la opción más común para aplicaciones generales

- Malla 150: Corte fino, acabado suave—perfecto para trabajos de precisión y materiales delgados

Factores clave que afectan el rendimiento del abrasivo:

- Índice de dureza: La dureza Mohs de 7,5-8,5 del granate proporciona excelente capacidad de corte

- Forma de partícula: Las partículas angulares cortan más eficientemente que las redondeadas

- Consistencia: La distribución uniforme del tamaño asegura resultados de corte predecibles

- Pureza: Bajo contenido de polvo reduce el desgaste de la boquilla y mejora la calidad del corte

Tasas de consumo de abrasivo:

- Corte estándar: 0,5-1,0 libras por hora

- Trabajo de precisión: 0,3-0,7 libras por hora

- Aplicaciones pesadas: 1,0-2,0 libras por hora

Estrategias para optimizar costos:

- Sistemas de reciclaje: Reduzca los costos de abrasivo en un 30-50% mediante la reutilización de partículas

- Ajuste de flujo: Optimice el consumo según el grosor del material

- Selección de calidad: Los abrasivos de mayor calidad suelen ofrecer mejor valor a pesar de su mayor costo unitario

¿Con qué frecuencia debe cambiar el abrasivo?

Se debe usar abrasivo nuevo en cada sesión de corte. A diferencia de las herramientas de corte, las partículas abrasivas son consumibles de un solo uso que pierden eficacia tras el impacto inicial.

Abrasivos alternativos para aplicaciones especializadas:

- Óxido de aluminio: Para metales no ferrosos que requieren mínima contaminación

- Perlas de vidrio: Para materiales delicados que requieren corte suave

- Granalla de acero: Para aplicaciones industriales específicas donde el granate no es adecuado

Criterios de evaluación de proveedores:

- Distribución consistente del tamaño de partícula

- Bajo contenido de humedad

- Cadena de suministro fiable

- Soporte técnico y asesoramiento en aplicaciones

La correcta selección del abrasivo impacta directamente en la velocidad de corte, la calidad del borde y los costos operativos, siendo un factor crítico en el rendimiento general del sistema.

Aplicaciones y Compatibilidad de Materiales del Chorro de Agua Abrasivo

Aplicaciones en procesamiento de piedra:

El corte por chorro de agua abrasivo en piedra ofrece resultados excepcionales en materiales naturales y artificiales. Las encimeras de granito, mármol y cuarzo se benefician de la capacidad del proceso para crear perfiles de borde complejos y recortes sin agrietamiento ni astillado.

- Granito: Velocidades de corte de 1-3 pulgadas por minuto para 2 pulgadas de grosor

- Mármol: Velocidades más altas posibles debido a su composición más blanda

- Piedra artificial: Rendimiento de corte consistente en materiales a base de resina

- Piedra arquitectónica: Cortes precisos para elementos decorativos y estructurales

Capacidades en fabricación de metal:

La tecnología destaca en el procesamiento de metales donde los métodos tradicionales tienen dificultades con el grosor o la precisión requerida.

- Acero inoxidable: Cortes limpios hasta 20 cm de grosor sin distorsión térmica

- Aluminio: Velocidades de corte rápidas con excelente calidad de borde

- Titanio: Ideal para aplicaciones aeroespaciales que requieren tolerancias precisas

- Acero para herramientas: Mantiene las propiedades de dureza gracias al corte en frío

Compuestos y materiales avanzados:

El corte por chorro de agua abrasivo se extiende a compuestos modernos utilizados en las industrias aeroespacial, automotriz y naval.

- Fibra de carbono: Sin delaminación ni daño a las fibras

- Fibra de vidrio: Cortes limpios sin derretimiento de la resina

- Compuestos cerámicos: Corte preciso de materiales frágiles

- Caucho y juntas: Formas precisas para aplicaciones de sellado

Capacidades de espesor por material

- Metales: Hasta 2-20 cm según el tipo de material

- Piedra: 2-15 cm para la mayoría de aplicaciones

- Compuestos: Rango típico de 0,5-10 cm

- Cerámicas: Espesor estándar de 0,1-5 cm

Consideraciones de producción

- Procesamiento por lotes: Apilar materiales delgados aumenta la eficiencia

- Optimización de anidado: El software maximiza el aprovechamiento del material

- Calidad del borde: Acabado consistente reduce operaciones secundarias

- Mantenimiento de tolerancias: Mantiene una precisión de 0,1 mm en series de producción

Parámetros de corte específicos por material: Cada material requiere ajustes óptimos de presión, velocidad y flujo de abrasivo. La selección adecuada de parámetros garantiza una operación rentable manteniendo los estándares de calidad.

Industrias que se benefician de aplicaciones de chorro de agua abrasivo:

- Fabricación de componentes aeroespaciales

- Fabricación de piedra arquitectónica

- Producción de piezas automotrices

- Fabricación de equipos marinos

- Componentes de maquinaria industrial

Comprender la compatibilidad de materiales ayuda a determinar si el corte por chorro de agua abrasivo se ajusta a sus requisitos de producción y expectativas de calidad.

Selección de Chorro de Agua Abrasivo: Factores Técnicos Clave

Selección del sistema de presión:

Una mayor presión no siempre significa mejor rendimiento. La presión óptima depende de los tipos de material y los requisitos de grosor.

- Sistemas de 30.000 psi: Adecuados para materiales más blandos y secciones delgadas

- Sistemas de 60.000 psi: Estándar de la industria para la mayoría de aplicaciones

- Sistemas de 90.000 psi: Máxima velocidad de corte para materiales gruesos y duros

Configuración del cabezal de corte:

El número de cabezales de corte impacta directamente en la productividad y la inversión inicial.

- Sistemas de un solo cabezal: Menor costo, ideal para talleres y prototipos

- Sistemas multihilo: Mayor productividad para entornos de producción

- Compensación de conicidad: Esencial para mantener cortes perpendiculares en materiales gruesos

Especificaciones de la mesa de trabajo:

El tamaño y diseño de la mesa afectan la eficiencia en la manipulación de materiales y la flexibilidad de producción.

- Tamaños estándar: Configuraciones de 4x4, 6x12, 10x20 pies

- Diseño de listones: Soporta diversas formas y tamaños de material

- Tanque recolector: Determina la capacidad máxima de espesor de corte

Sistemas de automatización y control:

Los sistemas de control CNC modernos impactan significativamente la facilidad de uso y la eficiencia de producción.

- Integración CAD/CAM: Importación directa de archivos y generación de trayectorias

- Anidado automático: Optimización de software para el aprovechamiento del material

- Monitoreo remoto: Estado y diagnóstico del sistema en tiempo real

- Alertas de mantenimiento preventivo: Reduce tiempos de inactividad no planificados

Consideraciones sobre la tecnología de bombas:

La bomba de alta presión es el corazón de cualquier máquina de corte por chorro de agua abrasivo.

- Bombas de accionamiento directo: Mayor eficiencia, menor mantenimiento

- Bombas intensificadoras: Tecnología probada con amplia red de servicio

- Vida útil de la bomba: 10.000-20.000 horas según el mantenimiento

- Consistencia de presión: Fundamental para la calidad y repetibilidad del corte

Ventajas y Beneficios Competitivos del Chorro de Agua

Beneficios de la tecnología de corte en frío:

El corte en frío por chorro de agua abrasivo elimina las zonas afectadas por el calor, preservando las propiedades del material cruciales para aplicaciones de alto rendimiento.

- Sin distorsión térmica: Mantiene la precisión dimensional

- Cortes sin tensión: Previene deformaciones y grietas

- Integridad del material: Conserva las características de dureza y resistencia

- Calidad consistente: Resultados repetibles en series de producción

Capacidades de corte abrasivo de alta precisión:

Los sistemas avanzados ofrecen una precisión excepcional para aplicaciones exigentes.

- Precisión de posicionamiento: Repetibilidad de ±0,025 mm

- Tolerancia de corte: Capacidad estándar de 0,1 mm

- Acabado superficial: 125-250 μin Ra según la velocidad de corte

- Perpendicularidad: <0,1 mm de desviación en 10 cm de grosor

Capacidades de geometría compleja:

El mecanizado en una sola configuración reduce la manipulación y mejora la precisión.

- Esquinas agudas: Es posible un radio interno de 0,1 mm

- Patrones intrincados: Limitados solo por la capacidad de programación

- Corte en pila: Múltiples piezas en una sola operación

- Bordes biselados: Corte en ángulo programable

Ventajas medioambientales y de seguridad:

- Sin humos tóxicos: Seguro para entornos de fabricación cerrados

- Ruido mínimo: Más silencioso que los métodos de corte convencionales

- Abrasivo reciclable: Corriente de residuos responsable con el medio ambiente

- Reducción de químicos: No requiere fluidos de corte ni refrigerantes

Soluciones de Chorro de Agua Abrasivo DINOSAW

Especificaciones del sistema:

Los sistemas de corte abrasivo DINOSAW ofrecen rendimiento industrial con operación fácil para el usuario.

- Rango de presión: Capacidad de 30.000-90.000 psi

- Velocidades de corte: Optimizadas para varios materiales y espesores

- Estándares de precisión: Precisión de 0,1 mm con excelente repetibilidad

- Opciones de automatización: Integración CNC total con software avanzado

Sistema patentado de suministro de abrasivo:

Nuestro sistema patentado de corte por agua abrasivo garantiza un flujo de partículas constante y un rendimiento de corte óptimo.

- Control preciso del flujo: Elimina desperdicios y mejora la calidad del corte

- Calibración automática: Mantiene parámetros de corte óptimos

- Prevención de obstrucciones: Diseñado para operación continua

- Mantenimiento sencillo: Procedimientos de limpieza y ajuste simplificados

Soporte de servicio integral:

- Instalación y formación: Puesta en marcha completa y capacitación de operadores

- Soporte técnico: Asistencia 24/7 para problemas de producción

- Disponibilidad de repuestos: Inventario completo para minimizar tiempos de inactividad

- Programas de mantenimiento: Servicio programado para un rendimiento óptimo

Ejemplos de éxito de clientes:

- Fabricante aeroespacial: Reducción del 40% en el tiempo de producción

- Fabricante de piedra: Mejora del 60% en el aprovechamiento del material

- Taller de mecanizado: Triplicó la capacidad de complejidad en diseños

Marco para la Toma de Decisiones de Inversión

Lista de verificación de evaluación de necesidades:

Antes de seleccionar un sistema de corte por chorro de agua abrasivo, evalúe estos factores críticos:

- Tipos de material: Metales, piedra, compuestos o materiales mixtos

- Rango de espesor: Requisitos máximos y típicos de espesor de corte

- Volumen de producción: Expectativas de piezas por día/semana/mes

- Requisitos de precisión: Especificaciones de tolerancia para sus aplicaciones

- Nivel de complejidad: Complejidad geométrica de las piezas típicas

Guía para dimensionamiento del sistema:

- Área de trabajo: Un 25% mayor que sus piezas más grandes previstas

- Requisitos de presión: Según los materiales más gruesos que va a procesar

- Nivel de automatización: Determinado por el volumen de producción y costos laborales

- Expansión futura: Considere necesidades de producción en crecimiento

Criterios de evaluación de proveedores:

- Experiencia técnica: Conocimiento de aplicaciones y soporte de ingeniería

- Red de servicio: Soporte local y disponibilidad de repuestos

- Programas de formación: Capacitación integral para operadores y mantenimiento

- Estabilidad financiera: Soporte a largo plazo y respaldo de garantía

Cronograma de implementación:

- Preparación del sitio: 2-4 semanas para servicios y cimentación

- Instalación: 1-2 semanas para montaje y pruebas del equipo

- Formación: 1 semana para operadores y personal de mantenimiento

- Arranque de producción: 2-4 semanas para alcanzar plena productividad

Estrategias de mitigación de riesgos:

- Corte de demostración: Pruebe sus materiales antes de la compra

- Implementación por fases: Comience con aplicaciones principales, expanda gradualmente

- Planificación de respaldo: Acuerdos de servicio e inventario de repuestos

- Formación cruzada de operadores: Varios empleados calificados

Preguntas Frecuentes sobre el Chorro de Agua Abrasivo

¿Cuál es la diferencia entre el corte por chorro de agua abrasivo y puro?

Comprender las diferencias entre el corte por chorro de agua abrasivo y puro es esencial para seleccionar el proceso adecuado para sus necesidades específicas.

| Característica | Chorro de Agua Puro | Chorro de Agua Abrasivo |

|---|---|---|

| Mecanismo de corte | Solo presión de agua | Presión de agua + partículas abrasivas |

| Materiales adecuados | Materiales blandos (espuma, caucho, alimentos, papel) | Materiales duros (metales, piedra, vidrio, cerámica) |

| Poder de corte | Menor (limitado a materiales de menos de 1" de grosor) | Mayor (puede cortar materiales de hasta 12" de grosor) |

| Precisión | Muy alta (tolerancia de ±0,001") | Alta (tolerancia de ±0,003 - 0,005") |

| Costo operativo | Menor (sin consumo de abrasivo) | Mayor (requiere medio abrasivo) |

¿Qué abrasivos son los mejores para el corte por chorro de agua?

La elección del abrasivo impacta significativamente el rendimiento de corte, la calidad del acabado superficial y los costos operativos.\

| Materiales abrasivos comunes | Impacto del tamaño de partícula |

|---|---|

|

|

¿Qué materiales puede cortar el chorro de agua abrasivo?

El corte por chorro de agua abrasivo puede procesar una amplia gama de materiales, incluidos metales (acero, aluminio, titanio), piedra (mármol, granito), vidrio, cerámica, compuestos (fibra de carbono, fibra de vidrio) y más.

¿Por qué el granate es el abrasivo más popular para el corte por chorro de agua?

El granate es preferido por su dureza óptima, bordes afilados y reciclabilidad. Ofrece un equilibrio entre velocidad de corte, calidad de borde y bajo desgaste del equipo, lo que lo hace rentable y eficiente.

¿El corte por chorro de agua abrasivo es ecológico?

Sí, es un proceso ecológico que genera mínimos residuos, utiliza abrasivos reciclables y no produce emisiones nocivas ni zonas afectadas por el calor.

¿Qué debo considerar al comprar una máquina de chorro de agua abrasivo?

Los factores clave incluyen las capacidades de la máquina (por ejemplo, corte multieje), la calidad y disponibilidad de abrasivos, el soporte postventa y la reputación del fabricante, como DINOSAW.

Tome Acción: Sus Próximos Pasos

¿Listo para explorar el corte por chorro de agua abrasivo para su operación? La tecnología ofrece beneficios comprobados para fabricantes que buscan precisión, flexibilidad y eficiencia.

Comience hoy:

1. Consulta gratuita: Nuestro equipo técnico evaluará sus necesidades específicas y recomendará soluciones óptimas. Sin compromiso—solo asesoría experta adaptada a usted.

2. Prueba de materiales: Envíe muestras para pruebas de corte. Vea de primera mano cómo el corte por chorro de agua abrasivo funciona con sus materiales y especificaciones.

3. Demostración del sistema: Programe una demostración presencial o virtual. Vea la tecnología en acción y consulte sobre sus aplicaciones específicas.

4. Cotización personalizada: Reciba precios detallados para sistemas adaptados a sus necesidades de producción, incluyendo formación, instalación y soporte.

Contacte con DINOSAW hoy:

No permita que métodos de corte obsoletos limiten su capacidad de producción. Únase a los miles de fabricantes que ya han descubierto las ventajas competitivas de la tecnología profesional de corte por chorro de agua abrasivo.

Su solución de corte de precisión le espera—contáctenos ahora para comenzar su proceso de evaluación.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский