Hallo, hier ist Lizzy von DINOSAW (kein Roboter). Für welche Maschine (Modell) interessieren Sie sich? Bitte kontaktieren Sie uns jetzt per WhatsApp

Verstehen Sie das Kaltschneiden ohne wärmebeeinflusste Zonen. Erfahren Sie die Grundlagen zu 30k/60k/90k psi, Auswahl des Granats, typische Toleranzen und echte Betriebskosten. Abgedeckte Materialien: Stein, Metall, Glas, Verbundwerkstoffe.

Suchen Sie die richtige Abrasivwasserstrahl Schneidlösung? Das sollten Sie wissen

Die Wahl des falschen Schneideequipments kostet Unternehmen Tausende durch Produktivitätsverluste und Materialverschwendung. Wenn Sie Schneiden mit Abrasivwasserstrahl in Erwägung ziehen, müssen Sie drei entscheidende Fragen beantworten:

Ist Schneiden mit Abrasivwasserstrahl für Ihre Anforderungen geeignet?

Diese Technologie ist ideal, wenn Sie Präzisionsschnitte benötigen, eine Genauigkeit von 0,1 mm erreichen oder wärmeempfindliche Materialien ohne thermische Verformung bearbeiten möchten.

Wie hoch ist die tatsächliche Kapitalrendite?

Die ROI variiert erheblich je nach Materialtyp, Dickenanforderungen und System-Spezifikationen. Entscheidend ist, Ihre Produktionsanforderungen mit den richtigen Maschinenfähigkeiten abzugleichen.

Warum ist die Auswahl der Ausrüstung wichtig? Falsche Entscheidungen führen zu:

- Höhere Betriebskosten durch ineffizienten Abrasivverbrauch

- Produktivitätsengpässe durch unzureichende Schnittgeschwindigkeiten

- Qualitätsprobleme durch unzureichende Drucksysteme

- Teure Ausfallzeiten durch unzuverlässige Komponenten

Dieser Leitfaden bietet praktische Informationen für fundierte Kaufentscheidungen und behandelt Abrasivauswahl, Betriebskosten, System-Spezifikationen und Lieferantenauswahl.

Das lernen Sie:

- Tatsächliche Betriebskosten über den Anschaffungspreis hinaus

- Beste Abrasivarten für Ihre spezifischen Materialien

- Wichtige technische Spezifikationen, die die Leistung beeinflussen

- Wie Sie Lieferanten bewerten und teure Fehler vermeiden

Bereit für die richtige Investition? Lassen Sie uns erkunden, warum das Schneiden mit Abrasivwasserstrahl die Präzisionslösung ist, die Ihre Wettbewerber nutzen.

✅Mehr Infos zum Abrasivwasserstrahl

Das Schneidverfahren mit Abrasivwasserstrahl verstehen

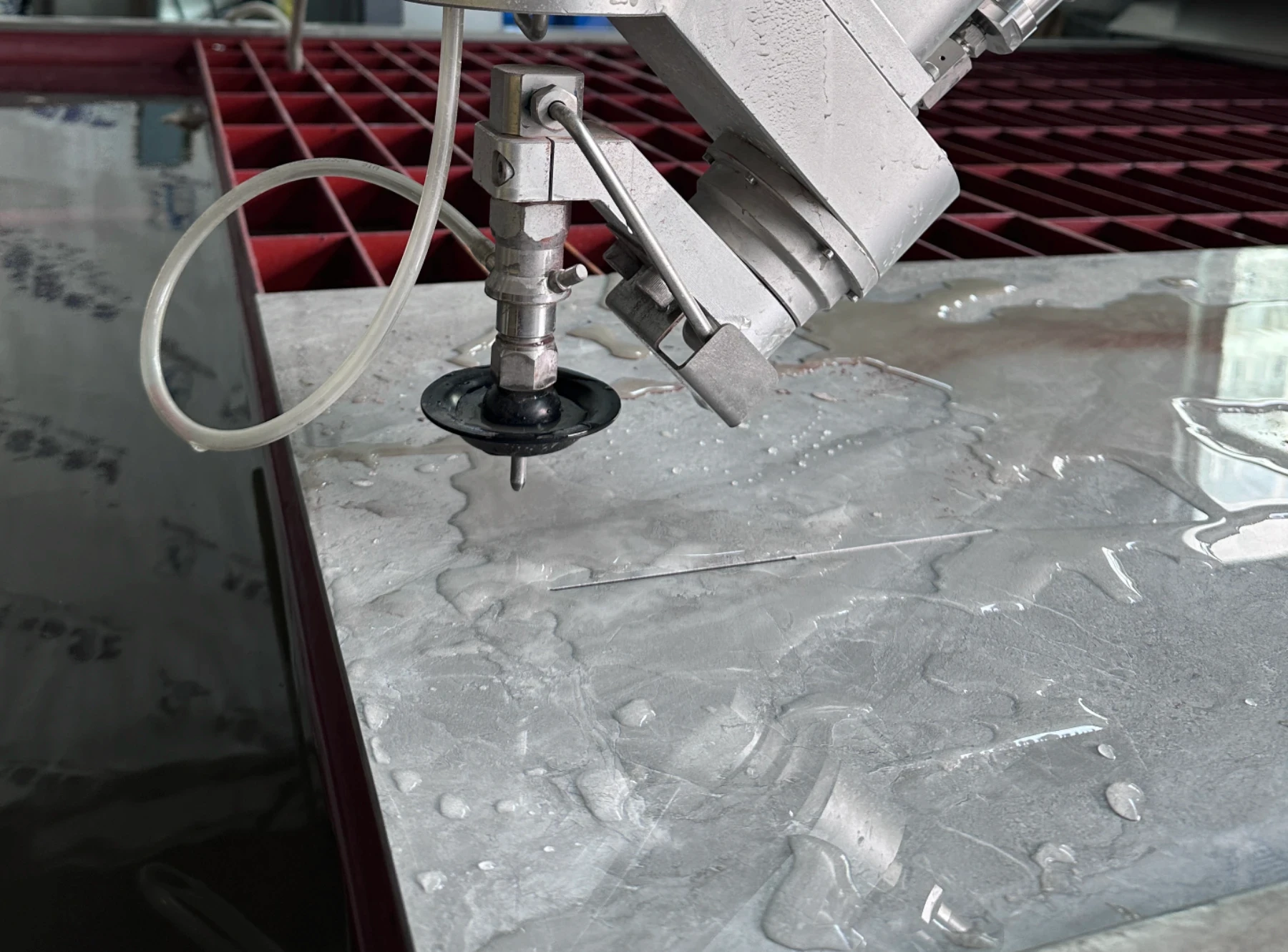

Wie funktioniert das Schneiden mit Abrasivwasserstrahl?

Wasser mit Hochdruck (bis zu 94.000 psi) wird mit Abrasivpartikeln vermischt und erzeugt einen Schneidstrahl, der nahezu jedes Material durchtrennen kann. Das Verfahren kombiniert die kinetische Energie des unter Druck stehenden Wassers mit der erosiven Kraft der Abrasivmaterialien.

Wichtige Komponenten, die die Leistung bestimmen:

- Hochdruckpumpe: Erzeugt gleichmäßigen Druck für einheitliches Schneiden

- Schneidkopf: Mischt Wasser und Abrasiv im exakten Verhältnis

- Abrasivzufuhrsystem: Steuert den Partikelfluss für optimale Schneideffizienz

- CNC-Steuerungssystem: Gewährleistet präzises Bahnverfolgen und Wiederholbarkeit

Warum Abrasivwasserstrahl statt konventioneller Methoden?

Im Gegensatz zu Laser- oder Plasmaschneiden entsteht bei diesem Kaltschneidverfahren keine wärmebeeinflusste Zone, sodass Materialverformungen ausgeschlossen und die strukturelle Integrität erhalten bleibt. Das Ergebnis sind hochwertige Schnittkanten mit minimalem Nachbearbeitungsaufwand.

| Merkmal | Abrasivwasserstrahl | Laserschneiden | Plasmaschneiden | CNC-Fräsen |

|---|---|---|---|---|

| Wärmebeeinflusste Zone | Keine | Minimal | Signifikant | Minimal (Wärme durch Reibung) |

| Materialstärke | Bis zu 12" (300mm) | Bis zu 1" (25mm) bei Metallen | Bis zu 6" (150mm) | Unbegrenzt (mehrere Durchgänge) |

| Schnittgeschwindigkeit | Langsam bis moderat | Schnell bei dünnen Materialien | Sehr schnell | Moderat |

| Materialvielfalt | Nahezu alle Materialien | Begrenzt bei reflektierenden/durchsichtigen Materialien | Nur leitfähige Metalle | Die meisten Materialien außer sehr spröden |

| Oberflächenfinish | Gut bis exzellent, glatt | Exzellent, ggf. minimale Nachbearbeitung | Grob, Nachbearbeitung erforderlich | Exzellent, abhängig vom Werkzeug |

Vorteile des Verfahrens:

- Materialvielfalt: Schneidet Metalle, Stein, Keramik, Verbundwerkstoffe und Gummi

- Stärkenfähigkeit: Bearbeitet Materialien bis zu 25-30cm Dicke

- Präzisionsgenauigkeit: Erreicht konstant 0,1mm Toleranzen

- Komplexe Geometrien: Fertigt komplexe Formen in einem Arbeitsgang

- Kein Werkzeugverschleiß: Abrasivpartikel sind Verbrauchsmaterial, keine Schneidwerkzeuge

Prozessschritte beim Abrasivwasserstrahlschneiden:

- Materialpositionierung und Fixierung

- Aktivierung und Stabilisierung des Drucksystems

- Kalibrierung des Abrasivflusses

- Ausführung des Schneidpfads via CNC-Steuerung

- Qualitätskontrolle und Nachbearbeitung (falls erforderlich)

Die Prozesseffizienz hängt stark von der richtigen Auswahl der Parameter ab, einschließlich Druckeinstellungen, Abrasivflussraten und Schnittgeschwindigkeiten – Faktoren, die direkt Qualität und Betriebskosten beeinflussen.

Leitfaden zur Abrasivauswahl: Das richtige Material wählen

Welches Abrasiv wird beim Wasserstrahlschneiden verwendet?

Granat ist der Industriestandard und macht über 95% der Wasserstrahlanwendungen aus. Dieses natürliche Mineral bietet optimale Härte, kantige Form und gleichmäßige Partikelgrößenverteilung für effektive Schneidleistung.

Granat-Meshgrößen und Anwendungen:

- 80 Mesh: Schnelles Schneiden, rauere Schnittkante – ideal für dicke Materialien und schnelle Produktion

- 120 Mesh: Ausgewogene Leistung – am häufigsten für allgemeine Anwendungen

- 150 Mesh: Feines Schneiden, glattes Finish – perfekt für Präzisionsarbeiten und dünne Materialien

Wichtige Faktoren für die Abrasivleistung:

- Härtegrad: Granat mit 7,5-8,5 Mohs bietet ausgezeichnete Schneidfähigkeit

- Partikelform: Kantige Partikel schneiden effizienter als runde

- Konsistenz: Einheitliche Größenverteilung sorgt für vorhersehbare Schnittergebnisse

- Reinheit: Geringer Staubgehalt reduziert Düsenverschleiß und verbessert die Schnittqualität

Abrasivverbrauchsraten:

- Standardschnitt: 0,5-1,0 Pfund pro Stunde

- Präzisionsarbeit: 0,3-0,7 Pfund pro Stunde

- Schwere Anwendungen: 1,0-2,0 Pfund pro Stunde

Kostenoptimierungsstrategien:

- Recyclingsysteme: Senken die Abrasivkosten um 30-50% durch Wiederverwendung der Partikel

- Flussratenanpassung: Verbrauch optimieren je nach Materialstärke

- Qualitätsauswahl: Hochwertige Abrasive bieten oft besseren Wert trotz höherer Stückkosten

Wie oft sollte man das Abrasiv wechseln?

Frisches Abrasiv sollte für jede Schneidsession verwendet werden. Im Gegensatz zu Schneidwerkzeugen sind Abrasivpartikel Einweg-Verbrauchsmaterialien, die nach dem ersten Aufprall an Wirksamkeit verlieren.

Alternative Abrasive für spezielle Anwendungen:

- Aluminiumoxid: Für Nichteisenmetalle mit minimaler Kontamination

- Glasperlen: Für empfindliche Materialien mit sanfter Schneidwirkung

- Stahlkies: Für spezielle industrielle Anwendungen, wenn Granat ungeeignet ist

Lieferantenauswahlkriterien:

- Konsistente Partikelgrößenverteilung

- Geringer Feuchtigkeitsgehalt

- Zuverlässige Lieferkette

- Technischer Support und Anwendungshilfe

Die richtige Abrasivauswahl beeinflusst direkt Schnittgeschwindigkeit, Kantenqualität und Betriebskosten – und ist damit ein entscheidender Faktor für die Gesamtleistung des Systems.

Anwendungen und Materialkompatibilität des Abrasivwasserstrahls

Anwendungen in der Steinbearbeitung:

Das Schneiden von Stein mit Abrasivwasserstrahl liefert hervorragende Ergebnisse bei natürlichen und künstlichen Materialien. Granit-, Marmor- und Quarzarbeitsplatten profitieren von der Fähigkeit, komplexe Kantenprofile und Ausschnitte ohne Risse oder Absplitterungen herzustellen.

- Granit: Schnittgeschwindigkeiten von 1-3 Zoll pro Minute bei 2 Zoll Dicke

- Marmor: Höhere Geschwindigkeiten möglich durch weichere Zusammensetzung

- Kunststein: Gleichmäßige Schneidleistung bei harzbasierten Materialien

- Architekturstein: Präzise Schnitte für dekorative und strukturelle Elemente

Fähigkeiten in der Metallbearbeitung:

Die Technologie ist besonders leistungsfähig bei der Metallbearbeitung, wo konventionelle Methoden an Grenzen stoßen.

- Edelstahl: Saubere Schnitte bis 20cm Dicke ohne Wärmeeinfluss

- Aluminium: Schnelle Schnittgeschwindigkeiten mit exzellenter Kantenqualität

- Titan: Ideal für Luftfahrtanwendungen mit präzisen Toleranzen

- Werkzeugstahl: Härte bleibt durch Kaltschneidverfahren erhalten

Verbund- und Hochleistungsmaterialien:

Das Schneiden von abrasiven Materialien mit Wasserstrahl erstreckt sich auf moderne Verbundstoffe in Luftfahrt, Automobil und Schiffbau.

- Kohlenstofffaser: Keine Delamination oder Faserschäden

- Glasfaser: Saubere Schnitte ohne Harzschmelzung

- Keramikverbunde: Präzises Schneiden spröder Materialien

- Gummi und Dichtungen: Präzise Formen für Dichtanwendungen

Stärkenfähigkeit nach Material

- Metalle: Bis zu 2-20cm je nach Materialtyp

- Stein: 2-15cm für die meisten Anwendungen

- Verbundstoffe: Typischer Bereich 0,5-10cm

- Keramik: Standarddicke 0,1-5cm

Produktionsaspekte

- Chargenbearbeitung: Stapeln dünner Materialien erhöht die Effizienz

- Nesting-Optimierung: Software maximiert Materialausnutzung

- Kantenqualität: Gleichmäßiges Finish reduziert Nachbearbeitung

- Toleranzhaltung: 0,1mm Genauigkeit über Produktionsläufe hinweg

Materialabhängige Schneidparameter: Jedes Material benötigt optimierte Druck-, Geschwindigkeits- und Abrasivfluss-Einstellungen. Die richtige Parameterwahl gewährleistet kosteneffizienten Betrieb bei gleichbleibender Qualität.

Branchen, die von Anwendungen des Abrasivwasserstrahls profitieren:

- Herstellung von Luftfahrtkomponenten

- Fertigung von Architekturstein

- Produktion von Automobilteilen

- Herstellung von Schiffsausrüstung

- Industrielle Maschinenbauteile

Das Verständnis der Materialkompatibilität hilft zu bestimmen, ob das Schneiden mit Abrasivwasserstrahl zu Ihren Produktionsanforderungen und Qualitätsansprüchen passt.

Abrasivwasserstrahl-Auswahl: Wichtige technische Faktoren

Auswahl des Drucksystems:

Höherer Druck bedeutet nicht immer bessere Leistung. Der optimale Druck hängt von Ihren Materialarten und Dickenanforderungen ab.

- 30.000 psi Systeme: Geeignet für weichere Materialien und dünne Abschnitte

- 60.000 psi Systeme: Industriestandard für die meisten Anwendungen

- 90.000 psi Systeme: Maximale Schnittgeschwindigkeit für dicke, harte Materialien

Konfiguration des Schneidkopfs:

Die Anzahl der Schneidköpfe beeinflusst direkt die Produktivität und die Anfangsinvestition.

- Einzelkopf-Systeme: Günstiger, ideal für Werkstätten und Prototypenfertigung

- Mehrkopf-Systeme: Höhere Produktivität für Produktionsumgebungen

- Konuskompensation: Wichtig für senkrechte Schnitte bei dicken Materialien

Arbeitstisch-Spezifikationen:

Größe und Design des Tisches beeinflussen die Effizienz der Materialhandhabung und Produktionsflexibilität.

- Standardgrößen: 4x4, 6x12, 10x20 Fuß Konfigurationen

- Latten-Design: Unterstützt verschiedene Materialformen und -größen

- Auffangbehälter: Bestimmt die maximale Schnittdickenfähigkeit

Automatisierungs- und Steuerungssysteme:

Moderne CNC-Steuerungen beeinflussen die Bedienerfreundlichkeit und Produktionseffizienz maßgeblich.

- CAD/CAM-Integration: Direkter Dateiimport und Werkzeugbahngenerierung

- Automatisches Nesting: Softwareoptimierung für Materialausnutzung

- Fernüberwachung: Echtzeit-Systemstatus und Diagnosen

- Wartungswarnungen: Reduziert ungeplante Ausfallzeiten

Pumpentechnologie:

Die Hochdruckpumpe ist das Herz jeder Abrasivwasserstrahl-Schneidemaschine.

- Direktantriebspumpen: Höhere Effizienz, geringerer Wartungsaufwand

- Intensifier-Pumpen: Bewährte Technologie mit großem Servicenetz

- Pumpenlebensdauer: 10.000-20.000 Stunden, abhängig von der Wartung

- Druckkonstanz: Entscheidend für Schnittqualität und Wiederholbarkeit

Vorteile und Wettbewerbsvorteile des Wasserstrahls

Vorteile der Kaltschneidtechnologie:

Das Kaltschneiden mit Abrasivwasserstrahl eliminiert wärmebeeinflusste Zonen und erhält die Materialeigenschaften, die für Hochleistungsanwendungen entscheidend sind.

- Keine thermische Verformung: Hält Maßgenauigkeit

- Spannungsfreie Schnitte: Verhindert Verziehen und Risse

- Materialintegrität: Härte und Festigkeit bleiben erhalten

- Konstante Qualität: Wiederholbare Ergebnisse über Produktionsläufe hinweg

Hochpräzise Abrasivschneidfähigkeiten:

Fortschrittliche Systeme bieten außergewöhnliche Genauigkeit für anspruchsvolle Anwendungen.

- Positioniergenauigkeit: ±0,025mm Wiederholbarkeit

- Schnitt-Toleranz: 0,1mm Standardfähigkeit

- Oberflächenfinish: 125-250 μin Ra, abhängig von Schnittgeschwindigkeit

- Rechtwinkligkeit: <0,1mm Abweichung über 10cm Dicke

Fähigkeiten für komplexe Geometrien:

Bearbeitung in einer Aufspannung reduziert Handhabung und verbessert die Genauigkeit.

- Scharfe Ecken: 0,1mm Radius für Innenkanten möglich

- Komplexe Muster: Nur durch Programmierung begrenzt

- Stapelbearbeitung: Mehrere Teile in einem Arbeitsgang

- Fasenschnitte: Programmierbare Winkelschnitte

Umwelt- und Sicherheitsvorteile:

- Keine giftigen Dämpfe: Sicher für geschlossene Fertigungsumgebungen

- Geringe Geräuschentwicklung: Leiser als konventionelle Schneidverfahren

- Recycelbares Abrasiv: Umweltfreundlicher Abfallstrom

- Weniger Chemikalien: Keine Schneidflüssigkeiten oder Kühlmittel erforderlich

DINOSAW Abrasivwasserstrahl-Lösungen

System-Spezifikationen:

DINOSAW Abrasivschneidsysteme bieten industrielle Leistung mit benutzerfreundlicher Bedienung.

- Druckbereich: 30.000-90.000 psi Fähigkeit

- Schnittgeschwindigkeiten: Optimiert für verschiedene Materialien und Dicken

- Präzisionsstandards: 0,1mm Genauigkeit mit hervorragender Wiederholbarkeit

- Automatisierungsoptionen: Vollständige CNC-Integration mit fortschrittlicher Software

Eigenes Abrasivzufuhrsystem:

Unser patentiertes Abrasivwasser-Schneidsystem sorgt für gleichmäßigen Partikelfluss und optimale Schneidleistung.

- Präzise Flusskontrolle: Vermeidet Verschwendung und verbessert die Schnittqualität

- Automatische Kalibrierung: Hält optimale Schneidparameter

- Verstopfungsschutz: Für Dauerbetrieb ausgelegt

- Einfache Wartung: Vereinfachte Reinigung und Einstellung

Umfassender Service-Support:

- Installation und Schulung: Komplette Inbetriebnahme und Bedienerschulung

- Technischer Support: 24/7 Hilfe bei Produktionsproblemen

- Teileverfügbarkeit: Umfangreiches Lager für minimale Ausfallzeiten

- Wartungsprogramme: Geplante Wartung für optimale Leistung

Kundenerfolge:

- Luftfahrt-Hersteller: 40% Reduktion der Produktionszeit

- Steinverarbeiter: 60% Verbesserung der Materialausnutzung

- Lohnfertiger: 3-fache Steigerung der Designkomplexität

Investitionsentscheidungs-Rahmen

Checkliste zur Bedarfsanalyse:

Vor der Auswahl eines Abrasivwasserstrahl-Systems bewerten Sie diese kritischen Faktoren:

- Materialarten: Metalle, Stein, Verbundstoffe oder Mischmaterialien

- Dickenbereich: Maximale und typische Schnittdickenanforderungen

- Produktionsvolumen: Teile pro Tag/Woche/Monat

- Genauigkeitsanforderungen: Toleranzvorgaben für Ihre Anwendungen

- Komplexitätsgrad: Geometrische Komplexität typischer Teile

Leitfaden zur Systemdimensionierung:

- Arbeitsbereich: 25% größer als Ihr größtes erwartetes Teil

- Druckanforderungen: Basierend auf den dicksten zu bearbeitenden Materialien

- Automatisierungsgrad: Abhängig von Produktionsvolumen und Arbeitskosten

- Zukunftserweiterung: Berücksichtigen Sie wachsende Produktionsanforderungen

Lieferantenauswahlkriterien:

- Technische Expertise: Anwendungserfahrung und Ingenieursupport

- Servicenetz: Lokaler Support und Teileverfügbarkeit

- Schulungsprogramme: Umfassende Bediener- und Wartungsschulung

- Finanzielle Stabilität: Langfristiger Support und Garantie

Implementierungszeitplan:

- Standortvorbereitung: 2-4 Wochen für Versorgung und Fundament

- Installation: 1-2 Wochen für Aufbau und Test

- Schulung: 1 Woche für Bediener und Wartungspersonal

- Produktionshochlauf: 2-4 Wochen bis zur vollen Produktivität

Strategien zur Risikominderung:

- Demonstrationsschnitt: Testen Sie Ihre Materialien vor dem Kauf

- Stufenweise Implementierung: Beginnen Sie mit Kernanwendungen, erweitern Sie schrittweise

- Backup-Planung: Serviceverträge und Ersatzteillager

- Cross-Training der Bediener: Mehrere qualifizierte Mitarbeiter

FAQs zum Abrasivwasserstrahl

Was ist der Unterschied zwischen Abrasiv- und reinem Wasserstrahlschneiden?

Die Unterschiede zwischen Abrasiv- und reinem Wasserstrahlschneiden zu verstehen ist entscheidend, um das richtige Verfahren für Ihre spezifischen Anwendungen zu wählen.

| Merkmal | Reiner Wasserstrahl | Abrasivwasserstrahl |

|---|---|---|

| Schneidmechanismus | Nur Wasserdruck | Wasserdruck + Abrasivpartikel |

| Geeignete Materialien | Weiche Materialien (Schaum, Gummi, Lebensmittel, Papier) | Harte Materialien (Metalle, Stein, Glas, Keramik) |

| Schnittkraft | Geringer (nur Materialien unter 1" Dicke) | Höher (schneidet Materialien bis zu 12" Dicke) |

| Präzision | Sehr hoch (±0,001" Toleranz) | Hoch (±0,003 - 0,005" Toleranz) |

| Betriebskosten | Niedriger (kein Abrasivverbrauch) | Höher (Abrasiv erforderlich) |

Welche Abrasive sind am besten für das Wasserstrahlschneiden?

Die Wahl des Abrasivs beeinflusst maßgeblich die Schneidleistung, die Oberflächenqualität und die Betriebskosten.\

| Übliche Abrasivmaterialien | Einfluss der Partikelgröße |

|---|---|

|

|

Welche Materialien können mit Abrasivwasserstrahl geschnitten werden?

Das Schneiden mit Abrasivwasserstrahl kann eine Vielzahl von Materialien bearbeiten, darunter Metalle (Stahl, Aluminium, Titan), Stein (Marmor, Granit), Glas, Keramik, Verbundwerkstoffe (Kohlenstofffaser, Glasfaser) und mehr.

Warum ist Granat das beliebteste Abrasiv für das Wasserstrahlschneiden?

Granat wird bevorzugt wegen seiner optimalen Härte, scharfen Kanten und Recyclingfähigkeit. Es bietet ein ausgewogenes Verhältnis von Schneidgeschwindigkeit, Kantenqualität und geringem Verschleiß der Ausrüstung, was es kosteneffizient und leistungsstark macht.

Ist das Schneiden mit Abrasivwasserstrahl umweltfreundlich?

Ja, es ist ein umweltfreundliches Verfahren, das wenig Abfall erzeugt, recycelbare Abrasive verwendet und keine schädlichen Emissionen oder wärmebeeinflussten Zonen verursacht.

Was sollte ich beim Kauf einer Abrasivwasserstrahlmaschine beachten?

Wichtige Faktoren sind die Fähigkeiten der Maschine (z.B. Mehrachsen-Schnitt), die Qualität und Verfügbarkeit der Abrasive, After-Sales-Support und der Ruf des Herstellers, wie DINOSAW.

Handeln Sie: Ihre nächsten Schritte

Bereit, Abrasivwasserstrahlschneiden für Ihren Betrieb zu erkunden? Die Technologie bietet bewährte Vorteile für Hersteller, die Präzision, Flexibilität und Effizienz suchen.

Starten Sie heute:

1. Kostenlose Beratung: Unser Technikteam bewertet Ihre spezifischen Anforderungen und empfiehlt optimale Lösungen. Unverbindlich – nur fachkundige Beratung, abgestimmt auf Ihre Bedürfnisse.

2. Materialtest: Senden Sie Muster für Schneidversuche. Sehen Sie selbst, wie das Schneiden mit Abrasivwasserstrahl bei Ihren Materialien und Vorgaben funktioniert.

3. Systemdemonstration: Vereinbaren Sie eine Vor-Ort- oder Online-Demo. Erleben Sie die Technologie in Aktion und stellen Sie Fragen zu Ihren Anwendungen.

4. Individuelles Angebot: Erhalten Sie detaillierte Preise für Systeme, die auf Ihre Produktionsanforderungen zugeschnitten sind, inklusive Schulung, Installation und Support.

Kontaktieren Sie DINOSAW noch heute:

Lassen Sie nicht zu, dass veraltete Schneidverfahren Ihre Produktionsmöglichkeiten einschränken. Schließen Sie sich den Tausenden Herstellern an, die bereits die Wettbewerbsvorteile der professionellen Abrasivwasserstrahl-Schneidtechnologie entdeckt haben.

Ihre Präzisionsschneidlösung wartet – kontaktieren Sie uns jetzt, um Ihren Evaluierungsprozess zu beginnen.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский