Xin chào, tôi là Lizzy từ DINOSAW (Không phải robot). Bạn muốn loại máy (mẫu) nào? Vui lòng WhatsApp cho chúng tôi ngay

Hiểu về cắt lạnh không vùng ảnh hưởng nhiệt. Tìm hiểu cơ bản về 30k/60k/90k psi, lựa chọn garnet, dung sai điển hình và chi phí vận hành thực tế. Vật liệu đề cập: đá, kim loại, kính, vật liệu tổng hợp.

Bạn đang tìm giải pháp Cắt tia nước mài mòn phù hợp? Đây là những điều bạn cần biết

Lựa chọn sai thiết bị cắt có thể khiến doanh nghiệp mất hàng nghìn đô la do giảm năng suất và lãng phí vật liệu. Nếu bạn đang cân nhắc cắt tia nước mài mòn, bạn cần trả lời ba câu hỏi quan trọng:

Cắt tia nước mài mòn có phù hợp với nhu cầu của bạn không?

Công nghệ này vượt trội khi bạn cần cắt chính xác, đạt độ chính xác 0,1mm hoặc xử lý vật liệu nhạy cảm với nhiệt mà không bị biến dạng nhiệt.

Lợi tức đầu tư thực sự là gì?

ROI thay đổi đáng kể dựa trên loại vật liệu, yêu cầu độ dày và thông số hệ thống. Điều quan trọng là phải lựa chọn thiết bị phù hợp với nhu cầu sản xuất của bạn.

Tại sao việc lựa chọn thiết bị lại quan trọng? Lựa chọn sai dẫn đến:

- Chi phí vận hành cao do tiêu thụ mài mòn không hiệu quả

- Tắc nghẽn năng suất do tốc độ cắt không đủ

- Vấn đề chất lượng do hệ thống áp suất không đủ

- Thời gian chết tốn kém do linh kiện không ổn định

Hướng dẫn này cung cấp thông tin thực tiễn giúp bạn ra quyết định mua hàng thông minh, bao gồm lựa chọn vật liệu mài mòn, chi phí vận hành, thông số hệ thống và đánh giá nhà cung cấp.

Bạn sẽ học được gì:

- Chi phí vận hành thực tế ngoài giá mua ban đầu

- Loại vật liệu mài mòn tốt nhất cho vật liệu của bạn

- Thông số kỹ thuật chính ảnh hưởng đến hiệu suất

- Cách đánh giá nhà cung cấp và tránh sai lầm tốn kém

Sẵn sàng đầu tư đúng đắn? Hãy khám phá lý do tại sao cắt tia nước mài mòn là giải pháp chính xác mà đối thủ của bạn đang sử dụng.

✅Thông tin thêm về Cắt tia nước mài mòn

Hiểu về Quy trình Cắt tia nước mài mòn

Cắt tia nước mài mòn hoạt động như thế nào?

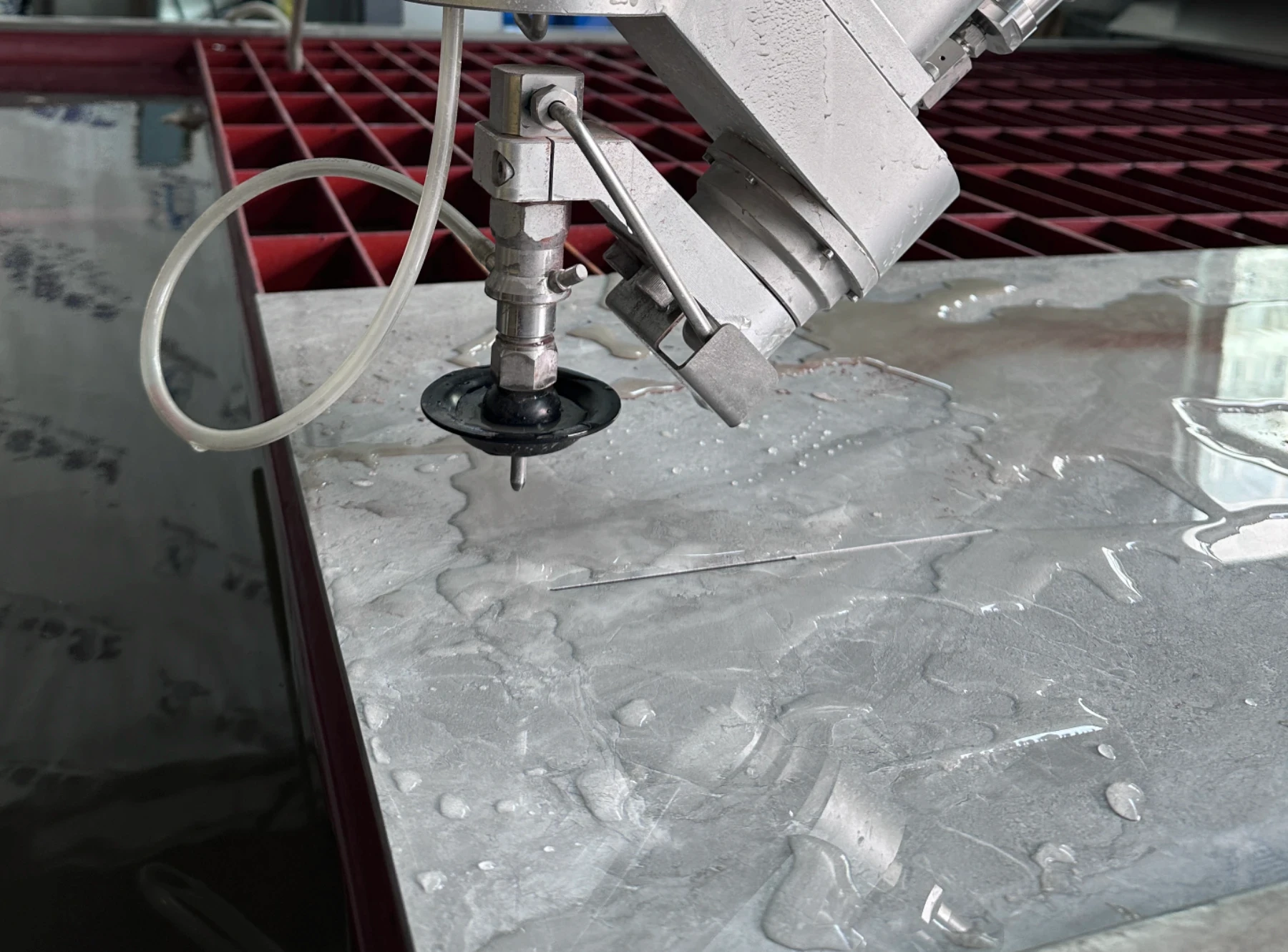

Nước áp suất cao (lên đến 94.000 psi) trộn với các hạt mài mòn tạo thành dòng cắt có thể xuyên qua hầu như mọi vật liệu. Quy trình kết hợp động năng của nước áp suất với sức mài mòn của vật liệu mài.

Các thành phần chính quyết định hiệu suất:

- Bơm áp suất cao: Tạo áp suất ổn định cho cắt đồng đều

- Đầu cắt: Trộn nước và mài mòn với tỷ lệ chính xác

- Hệ thống cấp mài mòn: Kiểm soát dòng hạt để tối ưu hiệu quả cắt

- Hệ thống điều khiển CNC: Đảm bảo đường cắt chính xác và lặp lại

Tại sao chọn cắt tia nước mài mòn thay vì phương pháp truyền thống?

Khác với cắt laser hoặc plasma, quy trình cắt lạnh này không tạo vùng ảnh hưởng nhiệt, loại bỏ biến dạng vật liệu và giữ nguyên cấu trúc. Kết quả là chất lượng cạnh vượt trội với yêu cầu hoàn thiện tối thiểu.

| Đặc điểm | Tia nước mài mòn | Cắt laser | Cắt plasma | Phay CNC |

|---|---|---|---|---|

| Vùng ảnh hưởng nhiệt | Không có | Tối thiểu | Đáng kể | Tối thiểu (nhiệt do ma sát) |

| Độ dày vật liệu | Lên đến 12" (300mm) | Lên đến 1" (25mm) cho kim loại | Lên đến 6" (150mm) | Không giới hạn (nhiều lần cắt) |

| Tốc độ cắt | Chậm đến vừa | Nhanh với vật liệu mỏng | Rất nhanh | Trung bình |

| Đa dạng vật liệu | Hầu như mọi vật liệu | Giới hạn với vật liệu phản chiếu/ trong suốt | Chỉ kim loại dẫn điện | Hầu hết vật liệu trừ loại giòn |

| Bề mặt hoàn thiện | Tốt đến xuất sắc, mịn | Xuất sắc, có thể cần hoàn thiện tối thiểu | Thô, cần hoàn thiện lại | Xuất sắc, tùy thuộc dụng cụ |

Ưu điểm quy trình:

- Đa dạng vật liệu: Cắt kim loại, đá, gốm, vật liệu tổng hợp, cao su

- Khả năng cắt dày: Xử lý vật liệu dày đến 25-30cm

- Độ chính xác cao: Đạt dung sai 0,1mm liên tục

- Hình dạng phức tạp: Tạo hình phức tạp chỉ với một lần cắt

- Không mòn dụng cụ: Hạt mài là vật tư tiêu hao, không phải dụng cụ cắt

Các bước quy trình gia công tia nước mài mòn:

- Định vị và kẹp vật liệu

- Kích hoạt và ổn định hệ thống áp suất

- Hiệu chỉnh dòng mài mòn

- Thực hiện đường cắt bằng điều khiển CNC

- Kiểm tra chất lượng và hoàn thiện (nếu cần)

Hiệu quả quy trình phụ thuộc lớn vào việc lựa chọn thông số phù hợp như cài đặt áp suất, tốc độ dòng mài mòn và tốc độ cắt—những yếu tố ảnh hưởng trực tiếp đến chất lượng và chi phí vận hành.

Hướng dẫn chọn vật liệu mài mòn: Lựa chọn đúng loại

Vật liệu mài mòn nào dùng cho cắt tia nước?

Garnet là tiêu chuẩn ngành, chiếm hơn 95% ứng dụng tia nước. Khoáng chất tự nhiên này có độ cứng tối ưu, hình dạng góc cạnh và kích thước hạt đồng đều cho hiệu suất cắt hiệu quả.

Kích thước mesh garnet và ứng dụng:

- 80 mesh: Cắt nhanh, cạnh thô—phù hợp vật liệu dày và sản xuất nhanh

- 120 mesh: Hiệu suất cân bằng—lựa chọn phổ biến cho ứng dụng chung

- 150 mesh: Cắt mịn, cạnh mượt—lý tưởng cho công việc chính xác và vật liệu mỏng

Yếu tố chính ảnh hưởng hiệu suất mài mòn:

- Độ cứng: Garnet có độ cứng Mohs 7,5-8,5 cho khả năng cắt xuất sắc

- Hình dạng hạt: Hạt góc cạnh cắt hiệu quả hơn hạt tròn

- Độ đồng đều: Phân bố kích thước đồng đều đảm bảo kết quả cắt dự đoán được

- Độ tinh khiết: Hàm lượng bụi thấp giảm mòn vòi phun và cải thiện chất lượng cắt

Tỷ lệ tiêu thụ mài mòn:

- Cắt tiêu chuẩn: 0,5-1,0 pound/giờ

- Công việc chính xác: 0,3-0,7 pound/giờ

- Ứng dụng nặng: 1,0-2,0 pound/giờ

Chiến lược tối ưu hóa chi phí:

- Hệ thống tái chế: Giảm chi phí mài mòn 30-50% nhờ tái sử dụng hạt

- Điều chỉnh lưu lượng: Tối ưu tiêu thụ dựa trên độ dày vật liệu

- Lựa chọn chất lượng: Mài mòn chất lượng cao thường có giá trị tốt hơn dù giá đơn vị cao

Thay mài mòn bao lâu một lần?

Nên dùng mài mòn mới cho mỗi lần cắt. Khác với dụng cụ cắt, hạt mài là vật tư dùng một lần, mất hiệu quả sau lần va chạm đầu tiên.

Mài mòn thay thế cho ứng dụng đặc biệt:

- Oxit nhôm: Cho kim loại không chứa sắt cần hạn chế nhiễm bẩn

- Hạt thủy tinh: Cho vật liệu mỏng cần cắt nhẹ nhàng

- Grit thép: Cho ứng dụng công nghiệp đặc biệt khi garnet không phù hợp

Tiêu chí đánh giá nhà cung cấp:

- Phân bố kích thước hạt đồng đều

- Hàm lượng ẩm thấp

- Chuỗi cung ứng ổn định

- Hỗ trợ kỹ thuật và tư vấn ứng dụng

Lựa chọn mài mòn phù hợp ảnh hưởng trực tiếp đến tốc độ cắt, chất lượng cạnh và chi phí vận hành—là yếu tố then chốt cho hiệu suất hệ thống tổng thể.

Ứng dụng và khả năng vật liệu của tia nước mài mòn

Ứng dụng gia công đá:

Cắt đá bằng tia nước mài mòn cho kết quả vượt trội trên cả vật liệu tự nhiên và nhân tạo. Đá granite, marble và đá thạch anh được hưởng lợi nhờ khả năng tạo viền phức tạp và lỗ khoét mà không bị nứt vỡ.

- Granite: Tốc độ cắt 1-3 inch/phút cho độ dày 2 inch

- Marble: Tốc độ cao hơn do vật liệu mềm hơn

- Đá nhân tạo: Hiệu suất cắt ổn định trên vật liệu gốc nhựa

- Đá kiến trúc: Cắt chính xác cho chi tiết trang trí và kết cấu

Khả năng gia công kim loại:

Công nghệ này vượt trội trong xử lý kim loại, nơi các phương pháp truyền thống gặp khó khăn với độ dày hoặc yêu cầu chính xác.

- Thép không gỉ: Cắt sạch đến 20cm mà không biến dạng nhiệt

- Nhôm: Tốc độ cắt nhanh, cạnh chất lượng cao

- Titan: Lý tưởng cho ngành hàng không yêu cầu dung sai chính xác

- Thép dụng cụ: Giữ nguyên độ cứng nhờ cắt lạnh

Vật liệu tổng hợp và tiên tiến:

Cắt tia nước mài mòn mở rộng đến các vật liệu composite hiện đại dùng trong hàng không, ô tô, hàng hải.

- Sợi carbon: Không bị tách lớp hay hư hại sợi

- Sợi thủy tinh: Cắt sạch không chảy nhựa

- Composite gốm: Cắt chính xác vật liệu giòn

- Cao su và gioăng: Tạo hình chính xác cho ứng dụng làm kín

Khả năng cắt theo độ dày vật liệu

- Kim loại: 2-20cm tùy loại vật liệu

- Đá: 2-15cm cho hầu hết ứng dụng

- Composite: 0,5-10cm phạm vi điển hình

- Gốm: 0,1-5cm độ dày chuẩn

Cân nhắc sản xuất

- Xử lý theo lô: Xếp chồng vật liệu mỏng tăng hiệu quả

- Tối ưu hóa xếp hình: Phần mềm tối đa hóa sử dụng vật liệu

- Chất lượng cạnh: Hoàn thiện đồng đều giảm công đoạn phụ

- Giữ dung sai: Đảm bảo độ chính xác 0,1mm trong suốt quá trình sản xuất

Thông số cắt theo vật liệu: Mỗi loại vật liệu cần tối ưu áp suất, tốc độ và lưu lượng mài mòn. Lựa chọn thông số phù hợp đảm bảo vận hành hiệu quả và giữ chất lượng.

Ngành hưởng lợi từ ứng dụng gia công tia nước mài mòn:

- Sản xuất linh kiện hàng không

- Gia công đá kiến trúc

- Sản xuất phụ tùng ô tô

- Chế tạo thiết bị hàng hải

- Linh kiện máy móc công nghiệp

Hiểu khả năng tương thích vật liệu giúp xác định cắt tia nước mài mòn có phù hợp với yêu cầu sản xuất và chất lượng của bạn không.

Lựa chọn tia nước mài mòn: Yếu tố kỹ thuật then chốt

Lựa chọn hệ thống áp suất:

Áp suất cao hơn không phải lúc nào cũng tốt hơn. Áp suất tối ưu phụ thuộc vào loại vật liệu và yêu cầu độ dày của bạn.

- Hệ thống 30.000 psi: Phù hợp vật liệu mềm và mỏng

- Hệ thống 60.000 psi: Tiêu chuẩn ngành cho hầu hết ứng dụng

- Hệ thống 90.000 psi: Tốc độ cắt tối đa cho vật liệu dày, cứng

Cấu hình đầu cắt:

Số lượng đầu cắt ảnh hưởng trực tiếp đến năng suất và chi phí đầu tư ban đầu.

- Hệ thống một đầu: Chi phí thấp, phù hợp xưởng nhỏ và tạo mẫu

- Hệ thống nhiều đầu: Năng suất cao cho môi trường sản xuất hàng loạt

- Bù độ vát: Quan trọng để giữ cắt vuông góc trên vật liệu dày

Thông số bàn làm việc:

Kích thước và thiết kế bàn ảnh hưởng đến hiệu quả xử lý vật liệu và linh hoạt sản xuất.

- Kích thước tiêu chuẩn: Cấu hình 4x4, 6x12, 10x20 feet

- Thiết kế thanh đỡ: Hỗ trợ nhiều hình dạng và kích thước vật liệu

- Bồn hứng: Quyết định khả năng cắt vật liệu dày tối đa

Tự động hóa và hệ thống điều khiển:

Hệ thống điều khiển CNC hiện đại ảnh hưởng lớn đến độ dễ sử dụng và hiệu quả sản xuất.

- Tích hợp CAD/CAM: Nhập file trực tiếp và tạo đường cắt

- Xếp hình tự động: Phần mềm tối ưu hóa sử dụng vật liệu

- Giám sát từ xa: Theo dõi trạng thái hệ thống và chẩn đoán thời gian thực

- Cảnh báo bảo trì dự phòng: Giảm thời gian chết ngoài kế hoạch

Cân nhắc công nghệ bơm:

Bơm áp suất cao là trái tim của bất kỳ máy cắt tia nước mài mòn nào.

- Bơm truyền động trực tiếp: Hiệu suất cao, bảo trì thấp

- Bơm tăng áp: Công nghệ đã được kiểm chứng với mạng lưới dịch vụ rộng

- Tuổi thọ bơm: 10.000-20.000 giờ tùy bảo trì

- Độ ổn định áp suất: Quan trọng cho chất lượng và độ lặp lại khi cắt

Ưu điểm và lợi thế cạnh tranh của Waterjet

Lợi ích công nghệ cắt lạnh:

Cắt lạnh bằng tia nước mài mòn loại bỏ vùng ảnh hưởng nhiệt, giữ nguyên tính chất vật liệu quan trọng cho ứng dụng hiệu suất cao.

- Không biến dạng nhiệt: Giữ chính xác kích thước

- Cắt không gây ứng suất: Ngăn cong vênh và nứt vỡ

- Giữ nguyên tính chất vật liệu: Bảo toàn độ cứng và độ bền

- Chất lượng đồng đều: Kết quả lặp lại qua nhiều lần sản xuất

Khả năng cắt mài mòn chính xác cao:

Hệ thống tiên tiến mang lại độ chính xác vượt trội cho các ứng dụng đòi hỏi khắt khe.

- Độ chính xác vị trí: Lặp lại ±0,025mm

- Dung sai cắt: Khả năng tiêu chuẩn 0,1mm

- Bề mặt hoàn thiện: 125-250 μin Ra tùy tốc độ cắt

- Độ vuông góc: Sai lệch <0,1mm trên độ dày 10cm

Khả năng hình học phức tạp:

Gia công một lần giảm thao tác và tăng độ chính xác.

- Góc nhọn: Góc trong bán kính 0,1mm có thể thực hiện

- Họa tiết tinh xảo: Chỉ giới hạn bởi khả năng lập trình

- Cắt xếp chồng: Nhiều chi tiết trong một lần cắt

- Cạnh vát: Cắt góc lập trình được

Ưu điểm môi trường và an toàn:

- Không khí độc hại: An toàn cho môi trường sản xuất kín

- Tiếng ồn tối thiểu: Yên tĩnh hơn phương pháp cắt truyền thống

- Mài mòn tái chế: Dòng thải thân thiện môi trường

- Giảm sử dụng hóa chất: Không cần dung dịch cắt hay làm mát

Giải pháp Cắt tia nước mài mòn DINOSAW

Thông số hệ thống:

Hệ thống cắt mài mòn DINOSAW mang lại hiệu suất công nghiệp với vận hành thân thiện người dùng.

- Dải áp suất: Khả năng 30.000-90.000 psi

- Tốc độ cắt: Tối ưu cho nhiều loại vật liệu và độ dày

- Tiêu chuẩn chính xác: Độ chính xác 0,1mm với khả năng lặp lại xuất sắc

- Tùy chọn tự động hóa: Tích hợp CNC đầy đủ với phần mềm tiên tiến

Hệ thống cấp mài mòn độc quyền:

Hệ thống cắt nước mài mòn được cấp bằng sáng chế của chúng tôi đảm bảo dòng hạt ổn định và hiệu suất cắt tối ưu.

- Kiểm soát lưu lượng chính xác: Loại bỏ lãng phí và cải thiện chất lượng cắt

- Hiệu chỉnh tự động: Duy trì thông số cắt tối ưu

- Chống tắc nghẽn: Thiết kế cho vận hành liên tục

- Bảo trì dễ dàng: Quy trình vệ sinh và điều chỉnh đơn giản

Dịch vụ hỗ trợ toàn diện:

- Lắp đặt và đào tạo: Hoàn thiện vận hành và hướng dẫn cho người vận hành

- Hỗ trợ kỹ thuật: Hỗ trợ 24/7 cho vấn đề sản xuất

- Có sẵn linh kiện: Kho đầy đủ giảm thời gian chết

- Chương trình bảo trì: Bảo trì định kỳ cho hiệu suất tối ưu

Ví dụ thành công của khách hàng:

- Nhà sản xuất hàng không: Giảm 40% thời gian sản xuất

- Xưởng gia công đá: Tăng 60% hiệu quả sử dụng vật liệu

- Xưởng dịch vụ: Tăng gấp 3 khả năng thiết kế phức tạp

Khung quyết định đầu tư

Bảng kiểm đánh giá nhu cầu:

Trước khi chọn hệ thống gia công tia nước mài mòn, hãy đánh giá các yếu tố quan trọng sau:

- Loại vật liệu: Kim loại, đá, composite hoặc vật liệu hỗn hợp

- Dải độ dày: Yêu cầu độ dày cắt tối đa và điển hình

- Khối lượng sản xuất: Số lượng chi tiết/ngày/tuần/tháng

- Yêu cầu chính xác: Thông số dung sai cho ứng dụng của bạn

- Mức độ phức tạp: Độ phức tạp hình học của chi tiết điển hình

Hướng dẫn chọn kích thước hệ thống:

- Không gian làm việc: Lớn hơn 25% so với chi tiết lớn nhất dự kiến

- Yêu cầu áp suất: Dựa trên vật liệu dày nhất bạn sẽ xử lý

- Mức độ tự động hóa: Xác định bởi khối lượng sản xuất và chi phí nhân công

- Mở rộng trong tương lai: Xem xét nhu cầu sản xuất tăng trưởng

Tiêu chí đánh giá nhà cung cấp:

- Chuyên môn kỹ thuật: Kiến thức ứng dụng và hỗ trợ kỹ thuật

- Mạng lưới dịch vụ: Hỗ trợ địa phương và linh kiện có sẵn

- Chương trình đào tạo: Đào tạo toàn diện cho vận hành và bảo trì

- Ổn định tài chính: Hỗ trợ lâu dài và bảo hành

Tiến trình triển khai:

- Chuẩn bị mặt bằng: 2-4 tuần cho hạ tầng và nền móng

- Lắp đặt: 1-2 tuần cho lắp đặt và kiểm tra thiết bị

- Đào tạo: 1 tuần cho nhân viên vận hành và bảo trì

- Tăng tốc sản xuất: 2-4 tuần để đạt năng suất tối đa

Chiến lược giảm thiểu rủi ro:

- Cắt thử nghiệm: Kiểm tra vật liệu của bạn trước khi mua

- Triển khai từng bước: Bắt đầu với ứng dụng cốt lõi, mở rộng dần

- Kế hoạch dự phòng: Hợp đồng dịch vụ và kho linh kiện dự phòng

- Đào tạo chéo nhân viên: Nhiều nhân sự đủ năng lực

Câu hỏi thường gặp về Cắt tia nước mài mòn

Khác biệt giữa cắt tia nước mài mòn và tia nước tinh khiết là gì?

Hiểu sự khác biệt giữa cắt tia nước mài mòn và tia nước tinh khiết rất quan trọng để chọn đúng quy trình cho nhu cầu ứng dụng cụ thể của bạn.

| Đặc điểm | Tia nước tinh khiết | Tia nước mài mòn |

|---|---|---|

| Cơ chế cắt | Chỉ áp suất nước | Áp suất nước + hạt mài mòn |

| Vật liệu phù hợp | Vật liệu mềm (bọt, cao su, thực phẩm, giấy) | Vật liệu cứng (kim loại, đá, kính, gốm) |

| Sức mạnh cắt | Thấp (giới hạn vật liệu dưới 1" dày) | Cao (cắt vật liệu dày đến 12") |

| Độ chính xác | Rất cao (dung sai ±0,001") | Cao (dung sai ±0,003 - 0,005") |

| Chi phí vận hành | Thấp (không tiêu thụ mài mòn) | Cao (cần vật liệu mài mòn) |

Loại mài mòn nào tốt nhất cho cắt tia nước?

Lựa chọn vật liệu mài mòn ảnh hưởng lớn đến hiệu suất cắt, chất lượng bề mặt và chi phí vận hành.\

| Vật liệu mài mòn phổ biến | Ảnh hưởng kích thước hạt |

|---|---|

|

|

Cắt tia nước mài mòn xử lý được vật liệu nào?

Cắt tia nước mài mòn có thể xử lý nhiều loại vật liệu, bao gồm kim loại (thép, nhôm, titan), đá (marble, granite), kính, gốm, composite (sợi carbon, sợi thủy tinh), và nhiều hơn nữa.

Tại sao garnet là vật liệu mài mòn phổ biến nhất cho cắt tia nước?

Garnet được ưa chuộng nhờ độ cứng tối ưu, cạnh sắc và khả năng tái chế. Nó cân bằng tốc độ cắt, chất lượng cạnh và độ mòn thiết bị thấp, giúp tiết kiệm chi phí và hiệu quả.

Cắt tia nước mài mòn có thân thiện môi trường không?

Có, đây là quy trình thân thiện môi trường, tạo ra ít chất thải, sử dụng vật liệu mài mòn tái chế và không phát sinh khí thải độc hại hay vùng ảnh hưởng nhiệt.

Cần lưu ý gì khi mua máy cắt tia nước mài mòn?

Các yếu tố quan trọng gồm khả năng máy (ví dụ cắt đa trục), chất lượng và nguồn cung mài mòn, dịch vụ sau bán hàng và uy tín nhà sản xuất như DINOSAW.

Hành động: Bước tiếp theo của bạn

Sẵn sàng khám phá cắt tia nước mài mòn cho hoạt động của bạn? Công nghệ này đã chứng minh lợi ích cho nhà sản xuất cần độ chính xác, linh hoạt và hiệu quả.

Bắt đầu ngay hôm nay:

1. Tư vấn miễn phí: Đội ngũ kỹ thuật của chúng tôi sẽ đánh giá nhu cầu cụ thể và đề xuất giải pháp tối ưu. Không ràng buộc—chỉ tư vấn chuyên sâu phù hợp với bạn.

2. Kiểm tra vật liệu: Gửi mẫu để thử nghiệm cắt. Trực tiếp thấy hiệu suất cắt tia nước mài mòn với vật liệu và thông số của bạn.

3. Trình diễn hệ thống: Đặt lịch trình diễn tại chỗ hoặc trực tuyến. Xem công nghệ hoạt động và đặt câu hỏi về ứng dụng của bạn.

4. Báo giá tùy chỉnh: Nhận báo giá chi tiết cho hệ thống phù hợp với nhu cầu sản xuất, bao gồm đào tạo, lắp đặt và hỗ trợ.

Liên hệ DINOSAW ngay hôm nay:

Đừng để phương pháp cắt lỗi thời giới hạn khả năng sản xuất của bạn. Hãy gia nhập hàng nghìn nhà sản xuất đã khám phá lợi thế cạnh tranh của công nghệ cắt tia nước mài mòn chuyên nghiệp.

Giải pháp cắt chính xác của bạn đang chờ đợi—liên hệ ngay để bắt đầu quá trình đánh giá.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский