Здравствуйте, это Лиззи из DINOSAW (не робот). Какую машину (модель) вы хотите? Пожалуйста, напишите нам в WhatsApp сейчас

Сравните лазерную, гидроабразивную, ЧПУ и ультразвуковую резку для получения ровных краев без ворса на углеродном волокне. Узнайте о подходящей толщине, скорости, стоимости, контроле пыли и о том, когда выбирать каждый метод.

Почему резка углеродного волокна определяет промышленную конкурентоспособность

Углеродное волокно стало краеугольным камнем современного производства, стимулируя развитие аэрокосмической отрасли, автомобилестроения и робототехники. Его легкость и прочность делают материал незаменимым — пока ошибки при резке не тормозят прогресс.

Исследования показывают, что почти треть отказов компонентов из углеродного волокна связана с ошибками в процессе резки. Например, ведущий автопроизводитель столкнулся с отзывом продукции на миллионы долларов после того, как микроскопическое распушение краев при резке нарушило герметичность корпусов аккумуляторов. Такие случаи подчеркивают суровую истину: точность резки — не опция, а основа надежности продукта.

Речь идет не только о качестве. Высокая стоимость углеродного волокна означает, что любая ошибка при резке напрямую снижает прибыль. Даже 1% повышение точности может сократить затраты на последующую обработку на 5%, согласно отраслевым анализам.

Регуляторные риски добавляют срочности. Недостаточный контроль пыли при резке может привести к штрафам или остановке производства по законам о безопасности труда. Для промышленных руководителей оптимизация резки углеродного волокна — это не только вопрос технологий, но и соблюдение требований, прибыльности и лидерства на рынке.

Читайте дальше, чтобы решить ваши задачи по резке углеродного волокна:

В этом руководстве раскрываются проверенные стратегии, превращающие сложности резки в конкурентные преимущества.

Давайте погрузимся в инструменты, методы и решения на основе данных, которые отличают лидеров отрасли от остальных.

Нужна индивидуальная система резки углеродного волокна?

Свяжитесь с DINOSAW прямо сейчас! Наша команда экспертов обеспечивает точность и эффективность.

Сравнение методов резки углеродного волокна — как выбрать подходящий

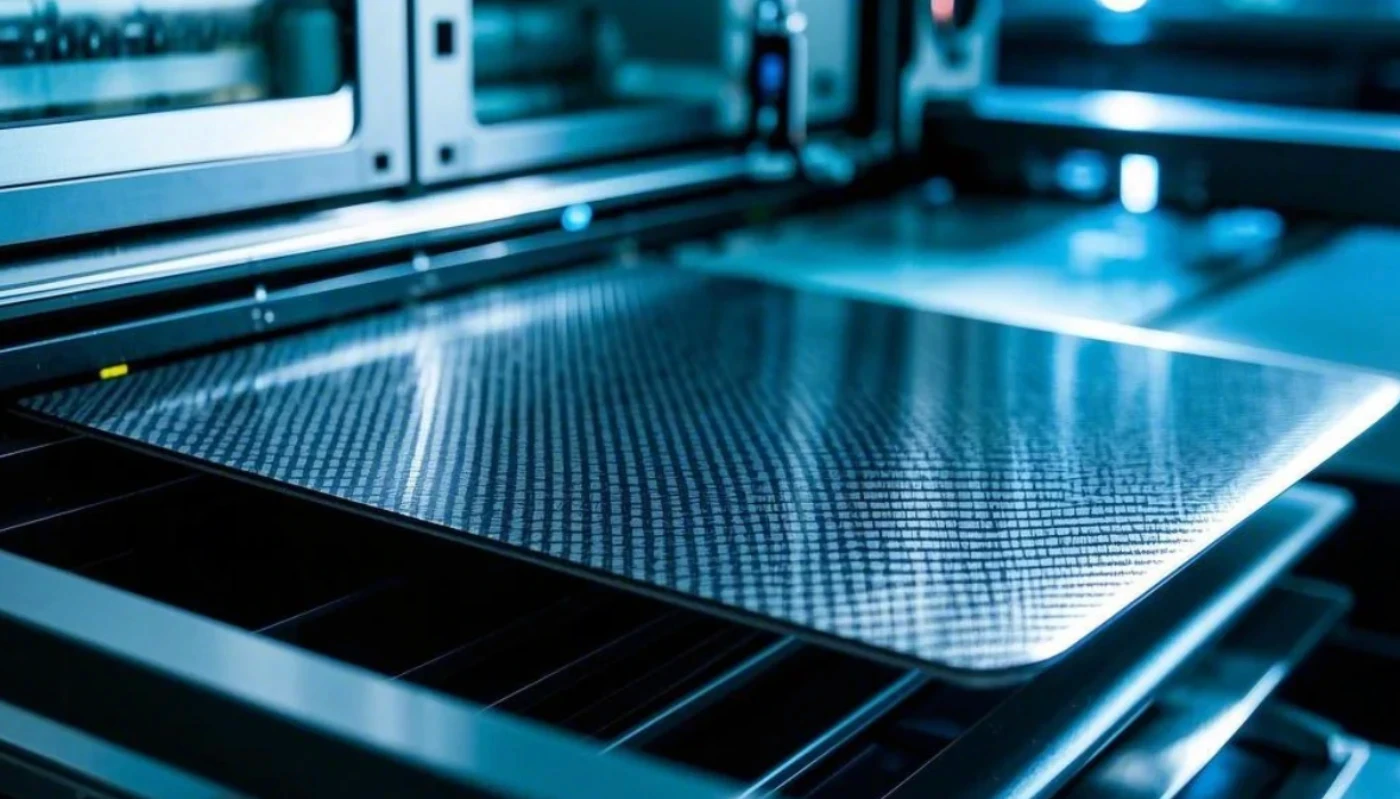

Лазерная резка

Лазерная резка обеспечивает непревзойденную точность для тонких листов углеродного волокна (менее 5 мм).

Бесконтактный процесс исключает износ инструмента, гарантируя стабильное качество.

Однако лазеры высокой мощности требуют значительных первоначальных вложений, поэтому они подходят для крупносерийного производства. Тепловое повреждение остается риском — неправильные настройки могут ослабить связующие смолы.

Лучший выбор для аэрокосмических кронштейнов или компонентов медицинских устройств.

Гидроабразивная резка

Гидроабразивная резка отлично подходит для толстого углеродного волокна (более 10 мм) без тепловых искажений.

Абразивная струя идеально справляется со слоистыми композитами.

Минусы — более низкая скорость и высокие расходы на обслуживание из-за износа сопел.

Идеально для судостроения или лопастей ветровых турбин, где конструкционная целостность критична.

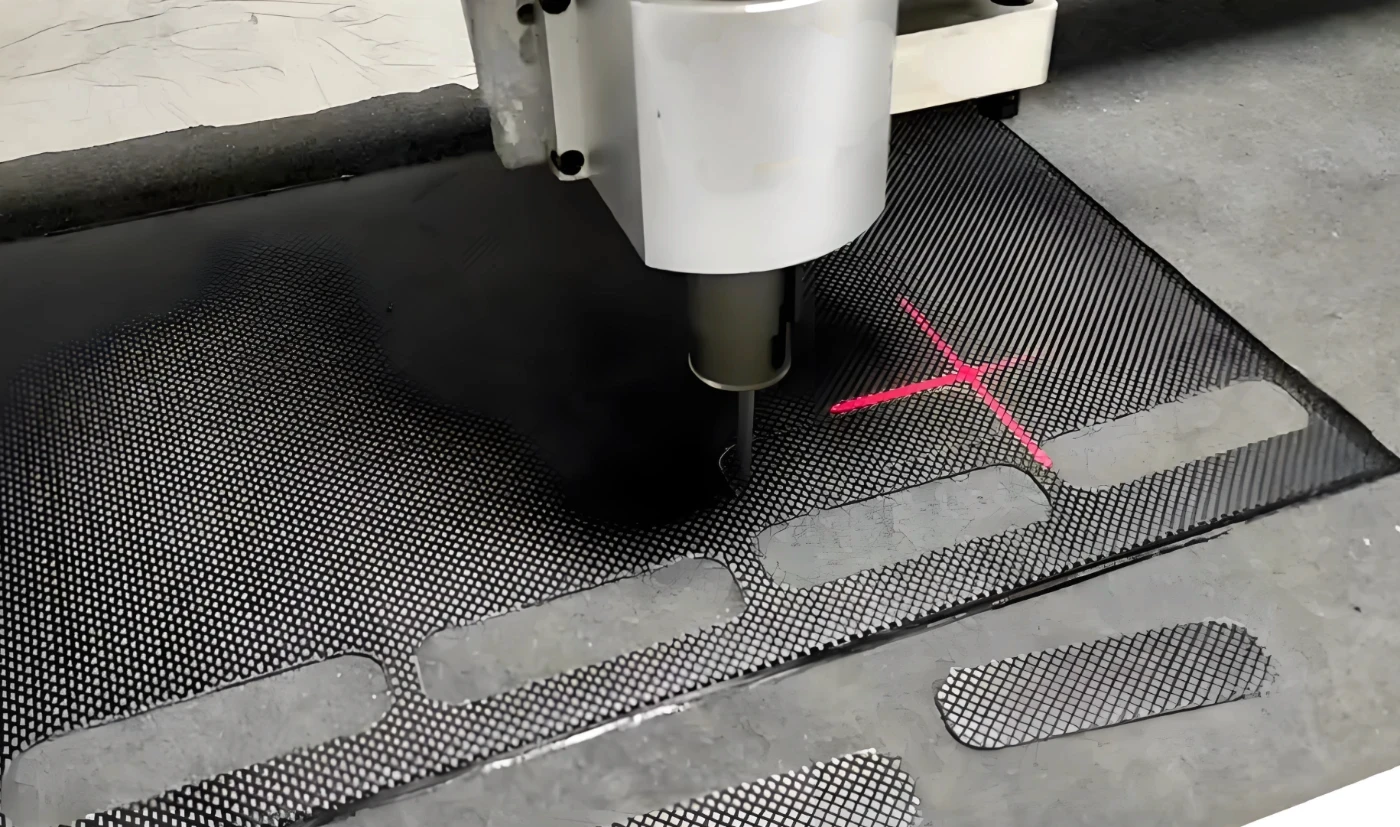

Обработка на станках с ЧПУ

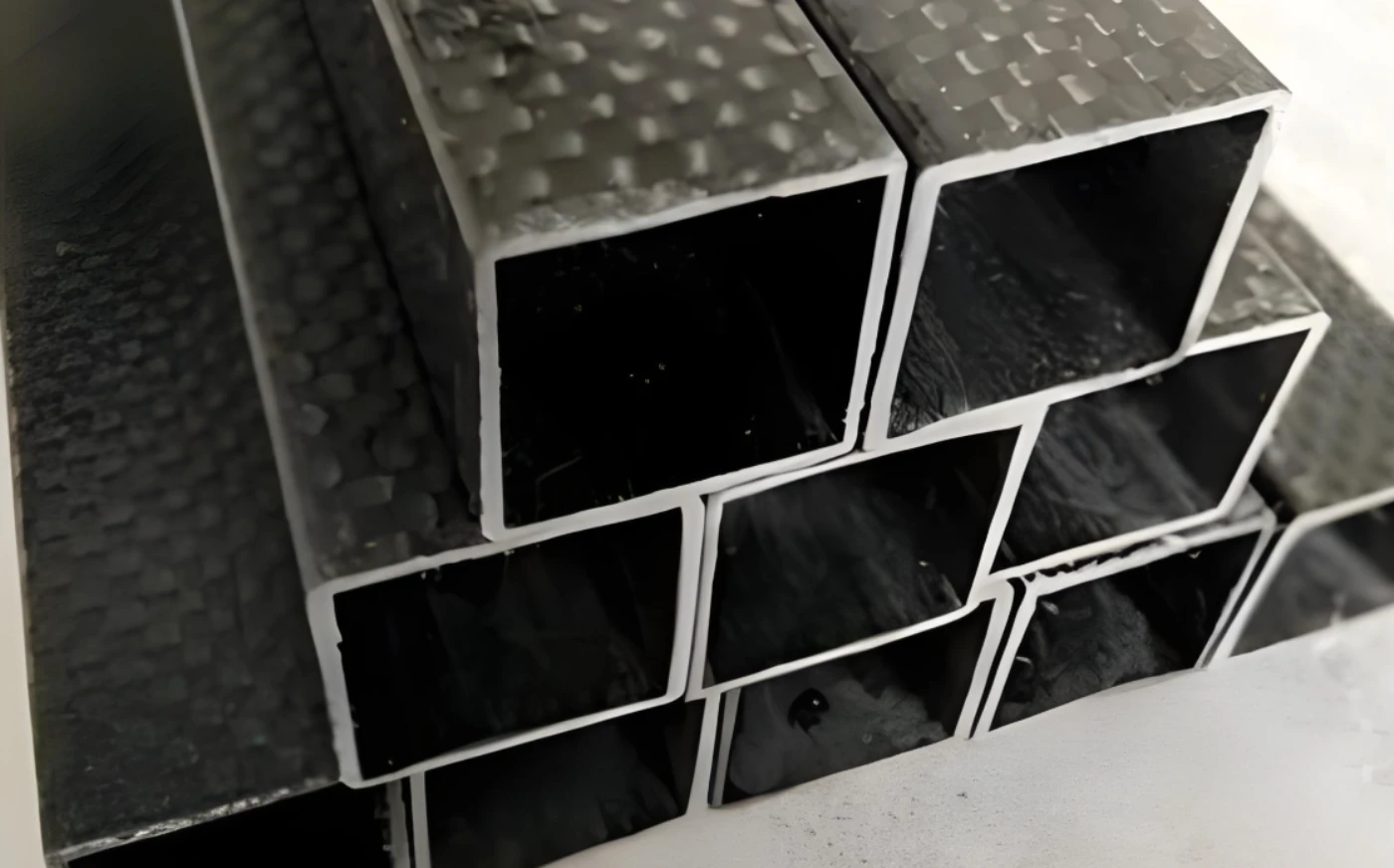

Мостовые станки с ЧПУ и фрезерные станки доминируют при резке труб из углеродного волокна и сложных 3D-форм, например, шарниров для роботизированных рук или индивидуальных автомобильных форм.

Автоматизированные процессы подходят для массового производства. Но быстрый износ инструмента увеличивает затраты, а системы удаления пыли обязательны для защиты оборудования.

Ультразвуковая резка (новая технология)

Этот метод снижает риск расслоения в чувствительных аэрокосмических заготовках.

Он практически не образует пыли, повышая безопасность на рабочем месте. Ограниченное распространение и низкая скорость делают его нишевым — для сверхценных деталей, например, спутниковых компонентов.

Какой способ резки углеродного волокна без ворса самый лучший?

Выберите подходящий метод в зависимости от требований вашего проекта.

Ответьте на три вопроса:

Толщина материала? Тонкие листы → лазер. Толстые пластины → гидроабразив.

Сложность детали? Простые формы → лазер/гидроабразив. 3D-изгибы → ЧПУ.

Бюджет? Ограниченный → аутсорсинг. Гибкий → инвестиции в автоматизацию.

Безопасность и контроль затрат — обязательные условия

Управление пылью

Пыль углеродного волокна повреждает легкие и оборудование. Установите системы фильтрации и обеспечьте герметичные рабочие зоны. Регулярные тесты качества воздуха предотвращают нарушения требований OSHA.

Стоимость инструмента

Контракты с оплатой за использование снижают первоначальные расходы. Датчики износа в реальном времени прогнозируют поломки до их возникновения — экономия более $10 тыс. в месяц на незапланированных простоях.

Энергоэффективность

Умные режимы питания сокращают энергопотребление на 40% в периоды простоя. Замкнутые гидроабразивные системы рециркулируют до 90% воды, соответствуя целям устойчивого развития.

Часто задаваемые вопросы: промышленные решения для резки углеродного волокна

Как выбрать между лазерной резкой и ЧПУ для углеродного волокна?

Лазерная резка быстрее для листов углеродного волокна (<5 мм) и сложных 2D-форм.

Обработка на станках с ЧПУ лучше подходит для 3D-деталей, толстых материалов или при необходимости полировки краев.

Совет по бюджету: используйте лазер для прототипирования, а ЧПУ — для массового производства.

Опасна ли пыль углеродного волокна? Как с ней справиться?

Риски: вдыхание может вызвать раздражение легких; проводящая пыль способна вызвать короткое замыкание электроники.

Решения:

Установите системы фильтрации и удаления пыли.

Используйте резку с водой для подавления пыли.

Обеспечьте СИЗ: респираторы, защитные очки и антистатическую одежду.

Можно ли перерабатывать отходы резки углеродного волокна?

Да. Работайте со специализированными переработчиками, которые измельчают обрезки в пригодные для повторного использования волокна или нетканые маты.

Примечание: переработанный материал обладает примерно 80% прочности по сравнению с первичным углеродным волокном, но стоит на 50% дешевле.

Почему мой инструмент для ЧПУ быстро изнашивается при резке углеродного волокна?

Причина: абразивность углеродного волокна ускоряет износ инструмента.

Решение:

Используйте инструменты с алмазным покрытием или из поликристаллического алмаза (PCD).

Уменьшите скорость шпинделя на 20% и немного увеличьте подачу.

Какова максимальная толщина для лазерной резки углеродного волокна?

Стандартные CO₂-лазеры: до 10 мм (требуется несколько проходов).

Лазеры высокой мощности: до 20 мм (только промышленные системы).

Альтернатива: для более толстых материалов используйте гидроабразивную резку.

Как предотвратить расслоение при сверлении углеродного волокна?

Предварительное сверление: используйте ступенчатое сверло из карбида.

Техника:

Начните с малого направляющего отверстия (1-2 мм).

Постепенно увеличивайте диаметр сверла с шагом 0,5 мм.

Используйте подложку для поддержки материала.

Насколько точна гидроабразивная резка углеродного волокна?

Типовой допуск: ±0,1 мм для деталей толщиной до 50 мм.

Для более высокой точности: сочетайте грубую гидроабразивную резку с финишной обработкой на ЧПУ.

Как получить свой план резки углеродного волокна

Промышленная резка углеродного волокна — это не только инструменты, но и стратегические решения. Те, кто освоит точность, контроль затрат и инновации, будут лидировать на рынках будущего.

DINOSAW предлагает станки для резки углеродного волокна с ЧПУ, гидроабразивные системы и алмазные инструменты для этих станков. Конечно, поддерживается и индивидуализация.

Готовы оптимизировать процесс резки углеродного волокна? Свяжитесь с DINOSAW и начните уже сегодня.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский