Hallo, hier ist Lizzy von DINOSAW (kein Roboter). Für welche Maschine (Modell) interessieren Sie sich? Bitte kontaktieren Sie uns jetzt per WhatsApp

Vergleichen Sie Laser, Wasserstrahl, CNC und Ultraschall für das ausfransfreie Schneiden von Carbonfaser. Erfahren Sie mehr über geeignete Materialstärken, Geschwindigkeit, Kosten, Staubkontrolle und wann Sie welche Methode wählen sollten.

Warum das Schneiden von Carbonfaser die industrielle Wettbewerbsfähigkeit bestimmt

Carbonfaser ist zum Eckpfeiler der modernen Fertigung geworden und treibt Fortschritte in Luft- und Raumfahrt, Automobilindustrie und Robotik voran. Ihre leichte Festigkeit macht sie unersetzlich – bis Schnittfehler den Fortschritt ausbremsen.

Studien zeigen, dass nahezu ein Drittel der Ausfälle von Carbonfaser-Bauteilen auf fehlerhafte Schneidprozesse zurückzuführen ist. Ein führender Automobilhersteller musste beispielsweise eine millionenschwere Rückrufaktion starten, nachdem mikroskopisches Ausfransen an Schnittkanten die Dichtungen von Batteriekästen beeinträchtigte. Solche Vorfälle verdeutlichen eine harte Wahrheit: Präzision beim Schneiden ist kein Luxus – sie ist die Grundlage für Produktzuverlässigkeit.

Die Bedeutung geht über die Qualität hinaus. Der hohe Preis von Carbonfaser bedeutet, dass jeder Schneidfehler direkt die Gewinnmarge schmälert. Laut Branchenanalysen kann selbst eine 1%ige Steigerung der Genauigkeit die Nachbearbeitungskosten um 5% senken.

Regulatorische Risiken erhöhen den Handlungsdruck. Unzureichende Staubkontrolle beim Schneiden kann zu Bußgeldern oder Stilllegungen gemäß Arbeitsschutzgesetzen führen. Für industrielle Entscheidungsträger geht es beim Optimieren des Carbonfaser-Schneidens nicht nur um Technologie – sondern um die Sicherung von Compliance, Profitabilität und Marktführerschaft.

Lesen Sie weiter, um Ihre Carbonfaser-Schneidprobleme zu lösen:

Dieser Leitfaden zeigt bewährte Strategien, um Schneidherausforderungen in Wettbewerbsvorteile zu verwandeln.

Tauchen wir ein in die Werkzeuge, Techniken und datenbasierten Entscheidungen, die Branchenführer von anderen unterscheiden.

Benötigen Sie eine maßgeschneiderte Carbonfaser-Schneidlösung?

Kontaktieren Sie DINOSAW jetzt! Unser Expertenteam liefert Präzision und Effizienz.

Carbonfaser-Schneidverfahren im Vergleich – Wie Sie das richtige wählen

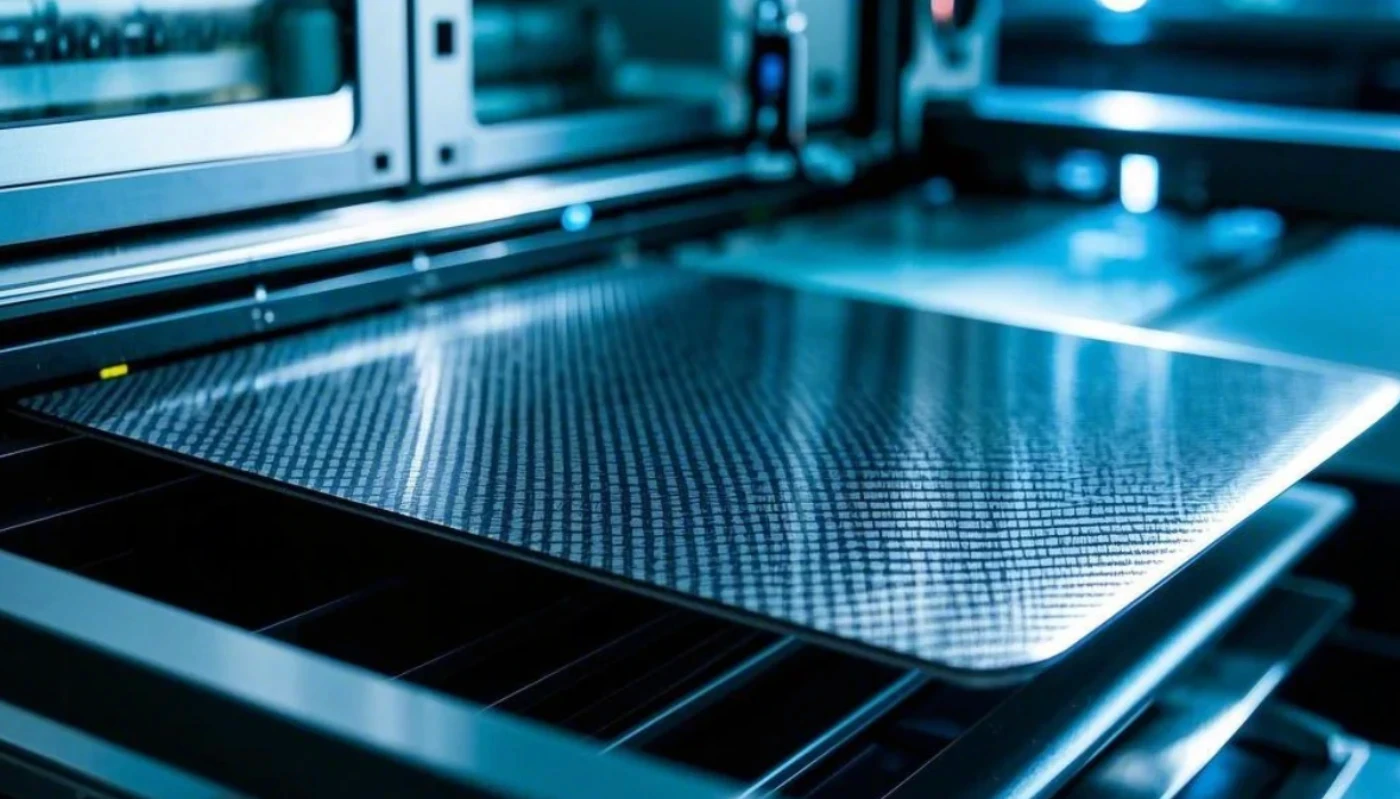

Laserschneiden

Laserschneiden bietet unerreichte Präzision für dünne Carbonfaserplatten (unter 5 mm).

Das berührungslose Verfahren verhindert Werkzeugverschleiß und sorgt für gleichbleibende Qualität.

Allerdings erfordern Hochleistungslaser eine erhebliche Anfangsinvestition und sind daher ideal für Großserienfertigung. Thermische Schäden bleiben ein Risiko – falsche Einstellungen können die Harzbindungen schwächen.

Am besten geeignet für Luftfahrt-Halterungen oder Komponenten von Medizinprodukten.

Wasserstrahl Schneiden

Wasserstrahlschneiden eignet sich hervorragend für dicke Carbonfaser (über 10 mm) ohne thermische Verformung.

Der abrasive Strahl bearbeitet mehrlagige Verbundstoffe einwandfrei.

Nachteile sind geringere Geschwindigkeit und höhere Wartungskosten durch Düsenverschleiß.

Ideal für Schiffsbau oder Windturbinenblätter, bei denen die strukturelle Integrität unabdingbar ist.

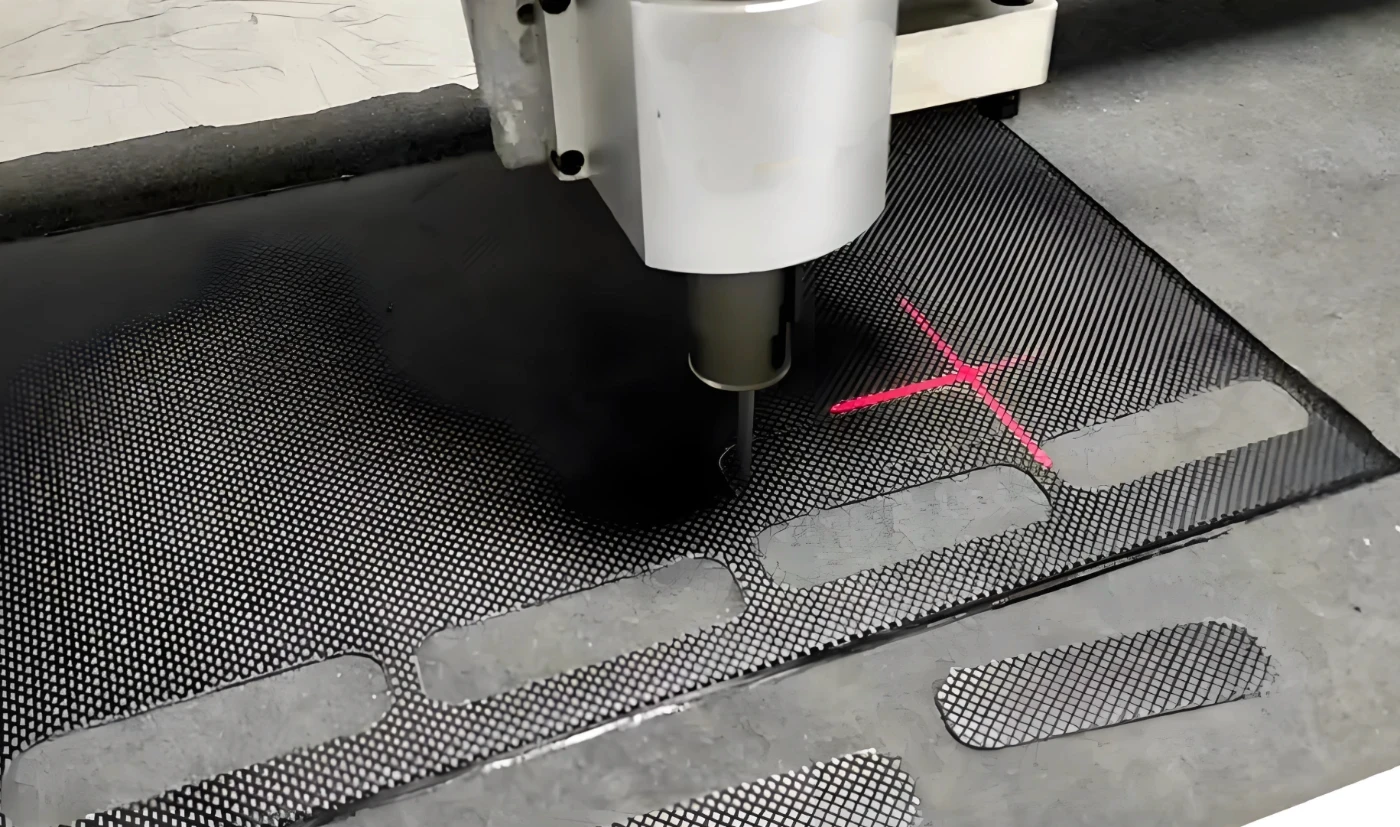

CNC-Bearbeitung

CNC-Maschinen und Fräsmaschinen dominieren beim Schneiden von Carbonfaserrohren und komplexen 3D-Formen, wie Carbonfaser-Gelenken für Roboterarme oder individuellen Automobilformen.

Automatisierte Abläufe eignen sich für die Serienproduktion. Schneller Werkzeugverschleiß erhöht jedoch die Kosten, und Staubabsaugung ist zwingend notwendig, um Maschinen zu schützen.

Ultraschallschneiden (Neue Technologie)

Diese Methode reduziert das Risiko von Delamination bei empfindlichen Luftfahrt-Vorformen.

Sie erzeugt minimalen Staub und verbessert die Arbeitssicherheit. Die begrenzte Verbreitung und langsamere Geschwindigkeit machen sie zu einer Nischenlösung – reserviert für besonders hochwertige Teile wie Satellitenkomponenten.

Was ist die beste Methode, um Carbonfaser ohne Ausfransen zu schneiden?

Indem Sie die passende Methode entsprechend Ihren Projektanforderungen wählen.

Stellen Sie sich drei Fragen:

Materialstärke? Dünne Platten → Laser. Dicke Platten → Wasserstrahl.

Teilekomplexität? Einfache Formen → Laser/Wasserstrahl. 3D-Kurven → CNC.

Budget? Eng → Outsourcing. Flexibel → Investition in Automatisierung.

Sicherheit und Kostenkontrolle – Unverzichtbar

Staubmanagement

Carbonfaserstaub schädigt Lunge und Maschinen. Installieren Sie gefilterte Absaugsysteme und sorgen Sie für abgedichtete Arbeitsbereiche. Regelmäßige Luftqualitätsmessungen verhindern Verstöße gegen Arbeitsschutzvorschriften.

Werkzeugkosten

Nutzungsverträge mit Lieferanten senken die Anfangskosten. Echtzeit-Verschleißsensoren erkennen Ausfälle, bevor es zu Stillständen kommt – und sparen monatlich über 10.000 € an ungeplanten Ausfallzeiten.

Energieeffizienz

Intelligente Energiesparmodi reduzieren den Verbrauch in Leerlaufphasen um 40%. Geschlossene Wasserstrahlsysteme recyceln 90% des Wassers und unterstützen Nachhaltigkeitsziele.

FAQs: Industrielle Lösungen für das Schneiden von Carbonfaser

Wie entscheide ich zwischen Laserschneiden und CNC für Carbonfaser?

Laserschneiden ist schneller für Carbonfaserplatten (<5 mm) und komplexe 2D-Formen.

CNC-Bearbeitung eignet sich besser für 3D-Teile aus Carbonfaser, dicke Materialien oder wenn Kantenpolieren erforderlich ist.

Spar-Tipp: Laser für Prototypen, CNC für Serienfertigung.

Ist Carbonfaserstaub gefährlich? Wie kann man ihn kontrollieren?

Risiken: Einatmen kann zu Lungenreizungen führen; leitfähiger Staub kann Elektronik kurzschließen.

Lösungen:

Installieren Sie gefilterte Absaugsysteme.

Nutzen Sie wasserunterstütztes Schneiden zur Staubunterdrückung.

Setzen Sie PSA ein: Atemschutz, Schutzbrillen und antistatische Kleidung.

Kann ich Abfälle vom Carbonfaser-Schneiden recyceln?

Ja. Arbeiten Sie mit spezialisierten Recyclingunternehmen, die Reste zu wiederverwendbaren Fasern oder Vliesmatten verarbeiten.

Hinweis: Recyceltes Material besitzt etwa 80% der Festigkeit von neuer Carbonfaser, kostet aber 50% weniger.

Warum verschleißt mein CNC-Werkzeug beim Schneiden von Carbonfaser so schnell?

Ursache: Die Abrasivität von Carbonfaser beschleunigt den Werkzeugverschleiß.

Lösung:

Verwenden Sie diamantbeschichtete oder polykristalline Diamantwerkzeuge (PKD).

Reduzieren Sie die Spindeldrehzahl um 20% und erhöhen Sie die Vorschubgeschwindigkeit leicht.

Was ist die maximale Dicke für das Laserschneiden von Carbonfaser?

Standard-CO₂-Laser: Bis zu 10 mm (mehrere Durchgänge erforderlich).

Hochleistungslaser: Bis zu 20 mm (nur industrielle Systeme).

Alternative: Für dickere Materialien auf Wasserstrahlschneiden umsteigen.

Wie verhindert man Delamination beim Bohren von Carbonfaser?

Vorbohren: Verwenden Sie einen Hartmetall-Stufenbohrer.

Technik:

Beginnen Sie mit einem kleinen Führungsloch (1-2 mm).

Erhöhen Sie die Bohrgröße schrittweise um 0,5 mm.

Verwenden Sie eine Unterlage zur Materialunterstützung.

Wie präzise ist Wasserstrahlschneiden bei Carbonfaser?

Typische Toleranz: ±0,1 mm für Teile bis 50 mm Dicke.

Für höhere Präzision: Kombinieren Sie grobes Wasserstrahlschneiden mit CNC-Finish.

So erhalten Sie Ihren Carbonfaser-Schneidplan

Industrielles Schneiden von Carbonfaser ist nicht nur eine Frage der Werkzeuge – sondern strategischer Entscheidungen. Wer Präzision, Kostenkontrolle und Innovation beherrscht, wird die Märkte von morgen dominieren.

DINOSAW bietet CNC-Maschinen zum Schneiden von Carbonfaser, Wasserstrahl und Diamantwerkzeuge für diese Maschinen. Natürlich sind auch individuelle Anpassungen möglich.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский