Здравствуйте, это Лиззи из DINOSAW (не робот). Какую машину (модель) вы хотите? Пожалуйста, напишите нам в WhatsApp сейчас

Подробный анализ архитектуры CNC Алмазно-канатной пилы Pro: от двигателя мощностью 15 кВт до системы управления. Узнайте о ключевых компонентах, технических характеристиках и типичных отказах.

Надежность машины напрямую зависит от её инженерных решений. В этом техническом обзоре подробно рассматриваются основные компоненты CNC Алмазно-канатной пилы — от двигателя мощностью 15 кВт до многоосевой системы управления. Вы узнаете, как работает машина, что означают её ключевые характеристики и как предвидеть типичные неисправности.

Архитектура системы CNC Алмазно-канатной пилы (5-осевая CNC)

DINOSAW CNC Алмазно-канатная пила Pro — это сложная интегрированная система, где каждая часть играет критическую роль в обеспечении точности и надежности. Архитектура построена по логической цепочке команд и действий, которую можно представить как иерархическую последовательность:

Система управления → Приводная система → Механизм резки → Рабочий стол → Вспомогательные системы

Цепочка начинается с команд оператора на CNC системе управления, которая преобразует цифровые проекты в электрические сигналы. Эти сигналы поступают в приводную систему (двигатели и приводы), обеспечивающую мощность и движение для механизма резки. Алмазный канат, направляемый прецизионными колесами, выполняет рез по материалу, закрепленному на рабочем столе. В течение всего процесса вспомогательные системы, такие как водяное охлаждение, поддерживают оптимальные условия работы и безопасность.

Конфигурация осей:

- Стандарт 4 оси: Машина оснащена стандартной 4-осевой конфигурацией (X, Y, Z — линейные оси + A — вращательная ось). Такая схема эффективна для широкого спектра задач: профилирование, выравнивание блоков, создание 2.5D форм, таких как римские колонны и изогнутые плиты.

- Опциональное обновление до 5 осей: Для мастерских, выполняющих самые сложные работы, доступно опциональное обновление до 5 осей (добавляется вращательная ось B). Это позволяет реализовать настоящую многоосевую интерполяцию, создавать сложные пространственные формы, поднутрения и скульптурные детали, невозможные при меньшем количестве осей. Это выбор для высокомаржинальных, индивидуальных архитектурных и художественных проектов.

Основные компоненты CNC Алмазно-канатной пилы

Производительность машины напрямую зависит от её компонентов. Вот ключевые подсистемы, определяющие её возможности.

1. Главный двигатель

Характеристика: 15 кВт.Функция: Этот двигатель — сердце приводной системы, обеспечивающее мощность для протяжки алмазного каната через плотные материалы, такие как гранит и кварцит, с постоянной скоростью. Его основная задача — поддерживать стабильный крутящий момент, чтобы избежать замедления или остановки каната в процессе резки, что критически важно для получения гладкой поверхности и предотвращения обрыва каната.

3. Направляющие колеса

Функция: Эти высокоточные колеса направляют алмазный канат от приводной системы к заготовке. Их выравнивание, концентричность и твердость поверхности напрямую влияют на точность реза. Изготовленные из износостойких материалов, они рассчитаны на работу с абразивной суспензией. Изношенные или неправильно выровненные направляющие колеса — основная причина неточных резов, поэтому им следует уделять особое внимание при профилактическом обслуживании. Подробнее см. в нашем руководстве по эксплуатации и обслуживанию CNC канатной пилы Pro.

2. Система привода и натяжения каната

Характеристика: Поддерживает диаметр каната 3–15 мм.Функция: Эта электромеханическая система поддерживает два критически важных параметра: постоянную скорость каната и оптимальное натяжение. Она автоматически регулирует параметры, компенсируя растяжение каната и силы резки, предотвращая хлестание, вибрации и преждевременный обрыв. Правильное натяжение — залог точности реза и ключевой фактор максимального срока службы алмазного каната.

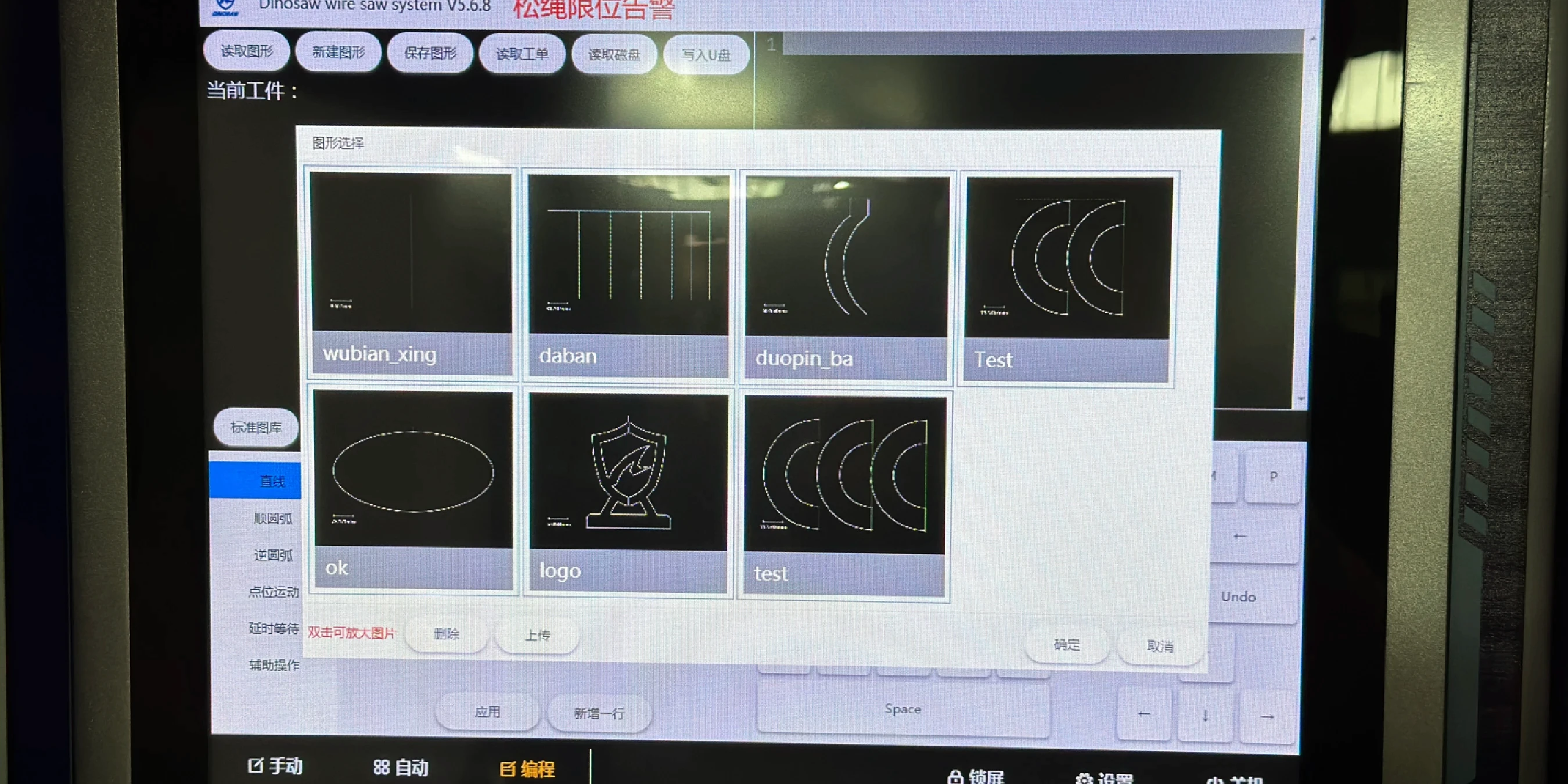

4. CNC система управления

Функция: Мозг всей системы, интерпретирует стандартный G-код из CAD/CAM программ и координирует синхронное движение всех осей. Управляет подачей, скоростью каната и параметрами натяжения. Удобный интерфейс человек-машина (HMI) позволяет оператору загружать программы, проводить калибровки и отслеживать процесс резки в реальном времени. Совместимость со стандартным G-кодом обеспечивает интеграцию в существующие цифровые рабочие процессы.

5. Вращательные оси (A/B)

Функция: Эти оси обеспечивают профилирование и 3D-кинематику. Стандартная ось A позволяет выполнять вращательные резы (например, колонны), а опциональная ось B в 5-осевой конфигурации даёт дополнительную степень свободы для сложных контуров. Их точность зависит от высокоточных подшипников и обратной связи энкодеров для обеспечения точного позиционирования.

6. Рабочий стол

Характеристика: Стандартный размер 2,5 x 1,4 м.Функция: Это основание, на котором закрепляется заготовка. Жёсткость и ровность стола критически важны для точности. Столы серии Pro рассчитаны на работу с тяжёлыми каменными блоками, доступны варианты с изменяемыми размерами и возможностью вращения под конкретные производственные задачи. Грузоподъемность зависит от конфигурации машины и должна уточняться на этапе планирования.

7. Система водяного охлаждения

Характеристика: Расход воды — 3 м³/ч.Функция: Эта вспомогательная система выполняет две задачи: охлаждает алмазный канат, предотвращая перегрев и преждевременный износ, а также смывает абразивную суспензию (каменная пыль и металлические частицы) из зоны реза. Эффективное управление суспензией важно для чистого реза и соблюдения экологических и технических норм.

Типичные отказы (обрыв каната, вращательные оси) и способы предотвращения

Даже самые надёжные машины требуют регулярного обслуживания. Понимание симптомов типичных отказов и их причин — ключ к максимальному времени бесперебойной работы. Для полного обзора обратитесь к Руководству по выбору для принятия обоснованного решения.

| Симптом | Вероятная причина(ы) | Диагностика и устранение |

|---|---|---|

| Преждевременный обрыв каната | Неправильное натяжение; изношенные направляющие колеса; слишком высокая подача. | Проверьте настройки натяжения в соответствии с характеристиками материала. Осмотрите канавки направляющих колес на износ. Уменьшите подачу и проверьте параметры резки. |

| Неточные резы / плохое качество поверхности | Вибрация каната; не закреплен рабочий стол; изношенные направляющие колеса; некорректная калибровка осей. | Проверьте натяжение каната. Убедитесь, что заготовка надежно закреплена. Осмотрите направляющие колеса. Запустите процедуру калибровки осей с контроллера CNC. |

| Перегрев двигателя | Слишком высокая нагрузка при резке (слишком большая подача); недостаточное охлаждение; изношенные подшипники двигателя. | Уменьшите подачу. Проверьте наличие засоров в вентиляторе охлаждения двигателя. Прислушайтесь к посторонним шумам подшипников (вой/скрежет). |

| Смещение вращательной оси | Ошибка энкодера; механический люфт в редукторе; некорректная процедура возврата в исходное положение. | Повторно выполните процедуру возврата в исходное положение. Проверьте наличие кодов ошибок на контроллере. Проверьте вручную наличие люфта в оси. При необходимости закажите профессиональную калибровку. |

Интеграция (OPC UA/Modbus/MQTT) данных CNC канатной пилы

Современная CNC машина должна уметь взаимодействовать с общей фабричной инфраструктурой. Серия Pro разработана с учетом этих требований.

Протоколы передачи данных для автоматизации:

Хотя конкретные протоколы передачи данных можно выбрать индивидуально, архитектура системы управления совместима с промышленными шлюзами. Это позволяет обмениваться данными с системами мониторинга (SCADA) или ERP. Типичные методы интеграции включают использование шлюзов для преобразования внутренних данных машины в протоколы OPC UA, Modbus TCP или MQTT.

Физическая интеграция:

Фундамент и планировка пространства имеют решающее значение. Большой вес машины требует прочного, ровного бетонного основания для обеспечения устойчивости и предотвращения вибраций.

Часто задаваемые вопросы

Срок службы алмазного каната — сколько для гранита/мрамора?

Срок службы каната сильно зависит от материала, скорости резки и натяжения. Для твёрдого гранита это может быть 200–260 часов при использовании стандартной канатной пилы, для более мягкого мрамора — 600–1200 часов. Стабильные параметры работы и правильное охлаждение — лучший способ продлить срок службы каната.

Точность CNC алмазно-канатной пилы — какой допуск?

При правильной калибровке машины и высококачественном канате точность обычно составляет ±0,5 мм, хотя она может зависеть от типа материала и скорости резки. Такая точность подходит для элитных архитектурных и монументальных работ.

Двигатель 15 кВт — варианты модернизации для канатной пилы?

Двигатель 15 кВт спроектирован для оптимального баланса мощности и управления с учетом диаметра каната и конструкции машины. Модернизация возможна при необходимости. Также доступны индивидуальные варианты по размеру рабочего стола и конфигурации осей.

Сравнение серии CNC канатных пил YXSJ

Главное различие — максимальные рабочие размеры: 2,5 м, 3,0 м и 3,5 м в длину соответственно. Это влияет на физические габариты и вес машины. Основные компоненты, такие как двигатель и система управления, одинаковы для всей серии Pro.

Система управления — собственная или на стандартной платформе?

Система управления построена на промышленной платформе, известной своей надежностью в сложных условиях. Она поддерживает стандартный G-код, что обеспечивает совместимость с ведущими поставщиками CAM ПО. Конкретные поставщики могут отличаться в зависимости от региона и требований интеграции. Подробности доступны по запросу.

Какие стандарты применяются (ISO 12100, IEC 60204‑1)?

Машина спроектирована с учетом основных принципов безопасности. Согласно ISO 12100: Безопасность машин, оценка рисков является неотъемлемой частью процесса проектирования. Кроме того, электрические системы соответствуют требованиям IEC 60204-1: Электрооборудование машин, что обеспечивает безопасность людей и имущества. Региональные сертификаты (например, CE/UL) следует уточнять при закупке.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский