Hallo, hier ist Lizzy von DINOSAW (kein Roboter). Für welche Maschine (Modell) interessieren Sie sich? Bitte kontaktieren Sie uns jetzt per WhatsApp

Eine ausführliche Analyse der Architektur der Diamantseilsäge CNC Pro, vom 15-kW-Motor bis zum Steuerungssystem. Verstehen Sie die wichtigsten Komponenten, Spezifikationen und Ausfallursachen.

Die Zuverlässigkeit einer Maschine ist ein direktes Ergebnis ihrer Konstruktion. Dieser technische Deep Dive zerlegt die Kernkomponenten der Diamantseilsäge CNC, vom 15-kW-Motor bis zum mehrachsigen Steuerungssystem. Sie erfahren genau, wie sie funktioniert, was ihre wichtigsten Spezifikationen bedeuten und wie Sie typische Ausfallursachen frühzeitig erkennen können.

Systemarchitektur einer Diamantseilsäge CNC (5‑Achsen CNC)

Die DINOSAW Diamantseilsäge CNC Pro ist ein komplexes, integriertes System, bei dem jede Komponente eine entscheidende Rolle für Präzision und Zuverlässigkeit spielt. Die Architektur folgt einem logischen Ablauf von Befehl und Aktion, der als hierarchische Kette visualisiert werden kann:

Steuerungssystem → Antriebssystem → Schneidmechanismus → Arbeitstisch → Hilfssysteme

Diese Kette beginnt mit den Befehlen des Bedieners am CNC-Steuerungssystem, das digitale Entwürfe in elektrische Signale übersetzt. Diese Signale werden an das Antriebssystem (Motoren und Aktuatoren) gesendet, das die Leistung und Bewegung für den Schneidmechanismus bereitstellt. Das Diamantseil, geführt von Präzisionsrädern, führt den Schnitt am auf dem Arbeitstisch fixierten Material aus. Während dieses Prozesses sorgen Hilfssysteme wie die Wasserkühlung für optimale Betriebsbedingungen und Sicherheit.

Achskonfiguration:

- 4-Achsen Standard: Die Maschine ist mit einer Standard-4-Achsen-Konfiguration (X-, Y-, Z-Linearachse + A-Rotationsachse) ausgestattet. Diese Konfiguration ist äußerst effektiv für eine Vielzahl von Anwendungen, darunter Profilieren, Blockbesäumung und die Herstellung von 2,5D-Formen wie römischen Säulen und gebogenen Platten.

- 5-Achsen Optionale Erweiterung: Für Werkstätten, die die komplexesten Aufgaben bewältigen, ist eine optionale 5-Achsen-Erweiterung (zusätzliche B-Rotationsachse) verfügbar. Dies ermöglicht echte Mehrachseninterpolation, sodass die Maschine komplexe 3D-Raumformen, Hinterschneidungen und kunstvolle Skulpturen fertigen kann, die mit weniger Achsen unmöglich wären. Dies ist die Wahl für margenstarke, maßgeschneiderte Architektur- und Kunstprojekte.

Kernkomponenten einer Diamantseilsäge CNC

Die Leistung der Maschine spiegelt direkt die Qualität ihrer Komponenten wider. Hier sind die wichtigsten Teilsysteme, die ihre Fähigkeiten bestimmen.

1. Hauptmotor

Spezifikation: 15 kW.Funktion: Dieser Motor ist das Herzstück des Antriebssystems und liefert die Leistung, um das Diamantseil mit konstanter Geschwindigkeit durch dichte Materialien wie Granit und Quarzit zu ziehen. Seine Hauptaufgabe ist es, ein gleichmäßiges, stabiles Drehmoment bereitzustellen, damit das Seil nicht langsamer wird oder während des Schnitts stehen bleibt – entscheidend für eine glatte Oberfläche und um Seilbruch zu vermeiden.

3. Führungsräder

Funktion: Diese präzisionsgefertigten Räder führen das Diamantseil vom Antriebssystem zum Werkstück. Ihre Ausrichtung, Rundlaufgenauigkeit und Oberflächenhärte sind direkt verantwortlich für die Schnittgenauigkeit. Sie bestehen aus verschleißfesten Materialien und sind darauf ausgelegt, dem abrasiven Schlamm standzuhalten. Abgenutzte oder falsch ausgerichtete Führungsräder sind eine Hauptursache für ungenaue Schnitte und sollten im Rahmen der vorbeugenden Wartung besonders beachtet werden. Weitere Details finden Sie in unserem Leitfaden zu O&M Best Practices für CNC-Seilsägen Pro.

2. Seilantrieb & Spannsystem

Spezifikation: Für Seildurchmesser von 3–15 mm.Funktion: Dieses elektromechanische System hält zwei entscheidende Parameter konstant: Seilgeschwindigkeit und optimale Spannung. Es passt sich automatisch an, um Seildehnung und Schnittkräfte auszugleichen und verhindert Peitschenbewegungen, Vibrationen und vorzeitigen Bruch. Die richtige Spannung ist entscheidend für die Schnittgenauigkeit und ein wichtiger Faktor für die maximale Lebensdauer des Diamantseils.

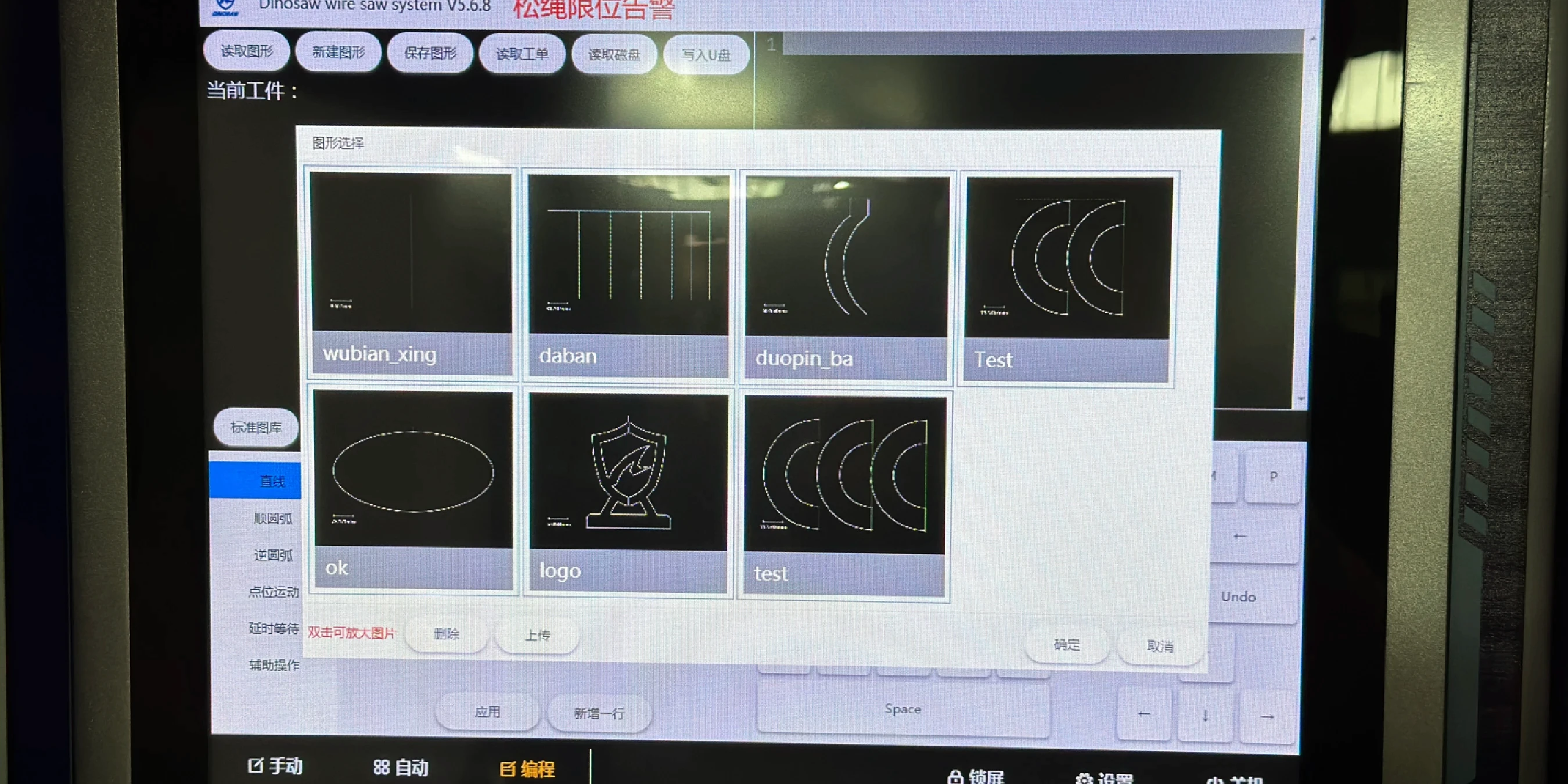

4. CNC-Steuerungssystem

Funktion: Das Gehirn der Maschine interpretiert standardisierten G-Code aus CAD/CAM-Software und steuert die synchronisierte Bewegung aller Achsen. Es verwaltet Vorschubgeschwindigkeiten, Seilgeschwindigkeit und Spannungsparameter. Eine benutzerfreundliche Mensch-Maschine-Schnittstelle (HMI) ermöglicht es Bedienern, Programme zu laden, Kalibrierungen durchzuführen und den Schneidprozess in Echtzeit zu überwachen. Die Kompatibilität mit Standard-G-Code gewährleistet die Integration in bestehende digitale Workflows.

5. Rotationsachsen (A/B)

Funktion: Diese Achsen ermöglichen Profilieren und 3D-Kinematik. Die Standard-A-Achse erlaubt Rotationsschnitte (z. B. Säulen), während die optionale B-Achse im 5-Achsen-Upgrade einen zusätzlichen Freiheitsgrad für komplexe Konturen bietet. Ihre Leistung beruht auf hochpräzisen Lagern und Encoder-Rückmeldung für exakte Positionierung.

6. Arbeitstisch

Spezifikation: Standardgröße 2,5 x 1,4 m.Funktion: Das Fundament, das das Werkstück hält. Seine Steifigkeit und Ebenheit sind für die Genauigkeit entscheidend. Die Arbeitstische der Pro-Serie sind für schwere Steinblöcke ausgelegt, mit anpassbaren Optionen für Größe und Rotation, um spezifische Produktionsanforderungen zu erfüllen. Die Tragfähigkeit hängt von der Maschinenkonfiguration ab und sollte in der Planungsphase bestätigt werden.

7. Wasserkühlsystem

Spezifikation: Wasserverbrauch 3 m³/h.Funktion: Dieses Hilfssystem erfüllt zwei Aufgaben: Es kühlt das Diamantseil, um Überhitzung und vorzeitigen Verschleiß zu verhindern, und spült den abrasiven Schlamm (Gesteinsstaub und Metallpartikel) aus dem Schnitt. Effektives Schlammmanagement ist entscheidend für einen sauberen Schnitt und die Einhaltung von Umwelt- und Sicherheitsvorschriften.

Typische Ausfallursachen (Seilbruch, Rotationsachse) & Gegenmaßnahmen

Auch die robustesten Maschinen benötigen proaktive Wartung. Das Verständnis typischer Ausfallerscheinungen und ihrer Ursachen ist entscheidend für maximale Betriebszeit. Einen vollständigen Überblick finden Sie im Auswahlleitfaden, um eine fundierte Entscheidung zu treffen.

| Symptom | Wahrscheinliche Ursache(n) | Diagnose & Gegenmaßnahmen |

|---|---|---|

| Vorzeitiger Seilbruch | Falsche Spannung; abgenutzte Führungsräder; zu hoher Vorschub. | Spannungseinstellungen mit Materialdaten abgleichen. Führungsrillen der Räder auf Verschleiß prüfen. Vorschub reduzieren und Schneidparameter überprüfen. |

| Ungenaue Schnitte / schlechte Oberfläche | Seilvibration; lockerer Arbeitstisch; abgenutzte Führungsräder; falsche Achskalibrierung. | Seilspannung prüfen. Werkstück sicher fixieren. Führungsräder inspizieren. Kalibrierungsroutine über den CNC-Controller durchführen. |

| Motorüberhitzung | Zu hohe Schnittlast (Vorschub zu hoch); unzureichende Kühlung; verschlissene Motorlager. | Vorschub reduzieren. Kühlgebläse des Motors auf Blockaden prüfen. Auf ungewöhnliche Lagergeräusche (Heulen/Knirschen) achten. |

| Fehlausrichtung der Rotationsachse | Encoderfehler; mechanisches Spiel im Getriebe; fehlerhaftes Referenzieren. | Referenzfahrt erneut durchführen. Fehlercodes am Controller prüfen. Physisches Spiel der Achse manuell prüfen. Professionelle Kalibrierung einplanen, falls nötig. |

Integration (OPC UA/Modbus/MQTT) für CNC-Seilsäge-Daten

Eine moderne CNC-Maschine muss mit dem gesamten Fabriksystem kommunizieren können. Die Pro-Serie ist dafür konzipiert.

Datenprotokolle für die Automatisierung:

Während spezifische Datenprotokolle als Option angepasst werden können, ist die Steuerungsarchitektur mit branchenüblichen Kommunikations-Gateways kompatibel. So können Daten mit Monitoring-Systemen auf Fabrikebene (SCADA) oder ERP-Systemen ausgetauscht werden. Häufige Integrationsansätze sind Gateways, die die Maschinendaten in Protokolle wie OPC UA, Modbus TCP oder MQTT übersetzen.

Physische Integration:

Fundament und Raumplanung sind entscheidend. Das hohe Gewicht der Maschine erfordert ein solides, ebenes Betonfundament, um Stabilität und Vibrationsfreiheit zu gewährleisten.

Häufig gestellte Fragen

Lebensdauer des Diamantseils – wie lange bei Granit/Marmor?

Die Lebensdauer des Seils variiert stark je nach Material, Schnittgeschwindigkeit und Spannung. Bei hartem Granit sind es etwa 200–260 Stunden mit einer Standardsäge, bei weicherem Marmor können es 600–1200 Stunden sein. Konstante Betriebsparameter und eine gute Kühlung sind die besten Wege, die Lebensdauer zu maximieren.

Genauigkeit der Diamantseilsäge CNC – welche Toleranz?

Mit einer richtig kalibrierten Maschine und hochwertigem Seil liegt die Maßgenauigkeit typischerweise bei ±0,5 mm, kann aber durch Material und Schnittgeschwindigkeit beeinflusst werden. Die Präzision reicht für hochwertige Architektur- und Denkmalprojekte aus.

15-kW-Motor – Upgrade-Optionen für die Seilsäge?

Der 15-kW-Motor ist so ausgelegt, dass er das optimale Gleichgewicht zwischen Leistung und Kontrolle für den angegebenen Seildurchmesser und die Maschinenstruktur bietet. Upgrades sind in der Regel verfügbar, falls benötigt. Anpassungen betreffen auch die Größe des Arbeitstisches und die Achskonfiguration.

YXSJ-Serie CNC-Seilsäge – Vergleich

Der Hauptunterschied liegt in den maximalen Arbeitsmaßen: 2,5 m, 3,0 m und 3,5 m Länge. Dies entspricht einem größeren physischen Fußabdruck und Maschinengewicht. Die Kernkomponenten wie Motor und Steuerungssystem sind in der Pro-Serie identisch.

Ist das Steuerungssystem proprietär oder basiert es auf einer Standardplattform?

Das Steuerungssystem basiert auf einer robusten Industrieplattform, die für ihre Zuverlässigkeit in rauen Umgebungen bekannt ist. Es verwendet Standard-G-Code und ist mit den wichtigsten CAM-Softwareanbietern kompatibel. Die spezifischen Anbieter können je nach Region und Integrationsbedarf variieren. Details auf Anfrage.

Welche Normen gelten (ISO 12100, IEC 60204‑1)?

Die Maschine ist nach grundlegenden Sicherheitsprinzipien konstruiert. Gemäß ISO 12100: Sicherheit von Maschinen ist die Risikobewertung integraler Bestandteil des Designs. Zudem entsprechen die elektrischen Systeme den Vorgaben der IEC 60204-1: Elektrische Ausrüstung von Maschinen, die die Sicherheit von Personen und Eigentum fördern. Regionale Zertifizierungen (z. B. CE/UL) sollten im Beschaffungsprozess bestätigt werden.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский