Bonjour, ici Lizzy de DINOSAW (pas un robot). Quelle machine (modèle) souhaitez-vous ? Veuillez nous contacter sur WhatsApp maintenant

Une analyse approfondie de l'architecture du fil diamanté CNC Pro, du moteur de 15 kW au système de contrôle. Comprenez les composants clés, les spécifications et les modes de défaillance.

La fiabilité d'une machine résulte directement de sa conception. Cette analyse technique détaille les composants essentiels du fil diamanté CNC, du moteur de 15 kW à son système de contrôle multi-axes. Vous apprendrez précisément comment elle fonctionne, ce que signifient ses principales spécifications et comment anticiper les modes de défaillance courants.

Architecture système d'un fil diamanté CNC (CNC 5 axes)

Le DINOSAW fil diamanté CNC Pro est un système complexe et intégré où chaque élément joue un rôle crucial dans la précision et la fiabilité. L'architecture suit une chaîne logique de commande et d'action, visualisable comme une hiérarchie :

Système de contrôle → Système d'entraînement → Mécanisme de coupe → Table de travail → Systèmes auxiliaires

Cette chaîne commence par les commandes de l'opérateur sur le système de contrôle CNC, qui traduit les conceptions numériques en signaux électriques. Ces signaux sont envoyés au système d'entraînement (moteurs et actionneurs), fournissant la puissance et le mouvement au mécanisme de coupe. Le fil diamanté, guidé par des roues de précision, effectue la coupe sur le matériau fixé à la table de travail. Tout au long du processus, les systèmes auxiliaires, comme l'unité de refroidissement par eau, garantissent des conditions de fonctionnement optimales et la sécurité.

Configuration des axes :

- Standard 4 axes : La machine est équipée d'une configuration standard à 4 axes (axes linéaires X, Y, Z + axe rotatif A). Cette configuration est très efficace pour une large gamme d'applications, notamment le profilage, le dressage des blocs et la création de formes 2,5D comme les colonnes romaines et les dalles courbes.

- Option 5 axes en upgrade : Pour les ateliers réalisant les travaux les plus complexes, une option d'upgrade à 5 axes (ajout d'un axe rotatif B) est disponible. Cela permet une vraie interpolation multi-axes, offrant à la machine la capacité de créer des formes spatiales 3D complexes, des contre-dépouilles et des pièces sculpturales sophistiquées impossibles à réaliser avec moins d'axes. C'est le choix idéal pour des projets architecturaux et artistiques sur mesure à forte valeur ajoutée.

Composants essentiels d'une machine à fil diamanté CNC

Les performances de la machine reflètent directement la qualité de ses composants. Voici les principaux sous-systèmes qui définissent ses capacités.

1. Moteur principal

Spécification : 15 kW.Fonction : Ce moteur est le cœur du système d'entraînement, fournissant la puissance nécessaire pour tirer le fil diamanté à travers des matériaux denses comme le granit et la quartzite à une vitesse constante. Son rôle principal est d'assurer un couple constant et stable pour éviter le ralentissement ou l'arrêt du fil en cours de coupe, ce qui est essentiel pour obtenir une finition de surface lisse et prévenir la rupture du fil.

3. Roues de guidage

Fonction : Ces roues usinées avec précision guident le fil diamanté du système d'entraînement vers la pièce à usiner. Leur alignement, leur concentricité et leur dureté de surface sont directement responsables de la précision de la coupe finale. Fabriquées à partir de matériaux résistants à l'usure, elles sont conçues pour résister à la boue abrasive. Des roues de guidage usées ou mal alignées sont une cause majeure de coupes imprécises et doivent faire l'objet d'une maintenance préventive. Pour plus de détails, consultez notre guide des meilleures pratiques O&M du fil diamanté CNC Pro.

2. Système d'entraînement et de tension du fil

Spécification : Accepte des fils de diamètre 3-15 mm.Fonction : Ce système électromécanique maintient deux paramètres critiques : la vitesse constante du fil et la tension optimale. Il s'ajuste automatiquement pour compenser l'allongement du fil et les forces de coupe, évitant ainsi le fouettement, les vibrations et la rupture prématurée. Une tension correcte est essentielle pour la précision de la coupe et pour maximiser la durée de vie du fil diamanté.

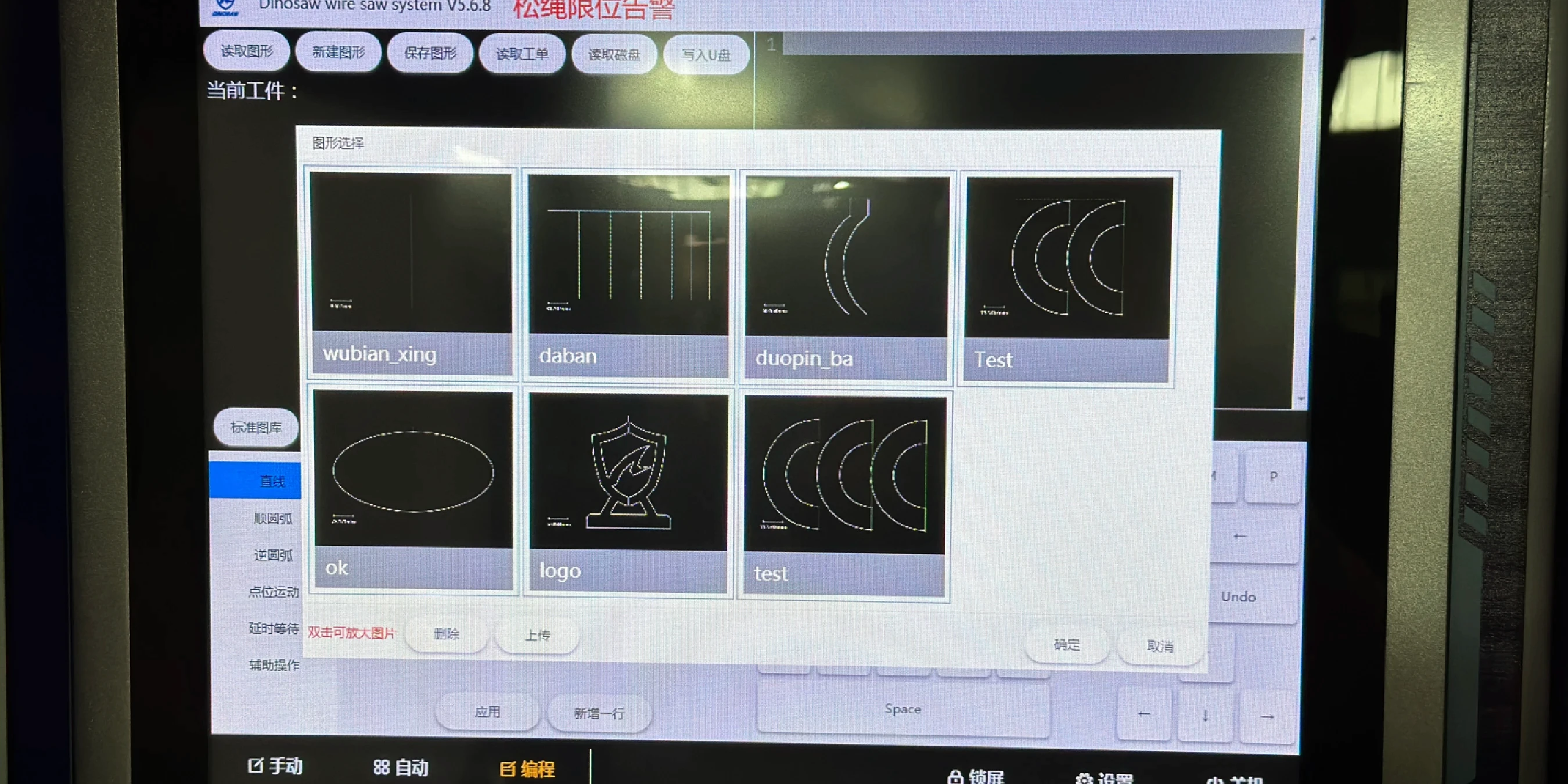

4. Système de contrôle CNC

Fonction : Véritable cerveau de l'opération, ce système interprète le G-code standard issu des logiciels CAD/CAM et orchestre le mouvement synchronisé de tous les axes. Il gère les avances, la vitesse du fil et les paramètres de tension. Une interface homme-machine (IHM) intuitive permet aux opérateurs de charger des programmes, d'effectuer des calibrations et de surveiller le processus de coupe en temps réel. La compatibilité avec le G-code standard garantit son intégration dans les flux de travail numériques existants.

5. Axes rotatifs (A/B)

Fonction : Ces axes permettent le profilage et la cinématique 3D. L'axe A standard autorise la coupe rotative (ex : colonnes), tandis que l'axe B optionnel sur la version 5 axes offre un degré de liberté supplémentaire pour les contours complexes. Leur performance repose sur des roulements de haute précision et un retour d'information par encodeur pour assurer un positionnement précis.

6. Table de travail

Spécification : Taille standard de 2,5 x 1,4 m.Fonction : Il s'agit de la base qui supporte la pièce à usiner. Sa rigidité et sa planéité sont essentielles pour la précision. Les tables de travail de la série Pro sont conçues pour accueillir de lourds blocs de pierre, avec des options personnalisables en termes de taille et de rotation pour répondre aux besoins spécifiques de production. La capacité de charge dépend de la configuration de la machine et doit être confirmée lors de la planification.

7. Système de refroidissement par eau

Spécification : Consommation d'eau de 3 m³/h.Fonction : Ce système auxiliaire a deux fonctions : il refroidit le fil diamanté pour éviter la surchauffe et l'usure prématurée, et il évacue la boue abrasive (poussière de roche et particules métalliques) de la coupe. Une gestion efficace de la boue est essentielle pour une coupe propre et pour respecter les réglementations environnementales et de sécurité.

Modes de défaillance courants (rupture du fil, axe rotatif) & prévention

Même les machines les plus robustes nécessitent une maintenance proactive. Comprendre les symptômes de défaillance courants et leurs causes profondes est essentiel pour maximiser la disponibilité. Pour une vue d'ensemble complète des points à surveiller, consultez le Guide de sélection pour faire un choix éclairé.

| Symptôme | Cause(s) probable(s) | Diagnostic & prévention |

|---|---|---|

| Rupture prématurée du fil | Tension incorrecte ; roues de guidage usées ; avance excessive. | Vérifiez les réglages de tension selon les spécifications du matériau. Inspectez les rainures des roues de guidage pour détecter l'usure. Réduisez l'avance et vérifiez les paramètres de coupe. |

| Coupes imprécises / Mauvaise finition | Vibration du fil ; table de travail lâche ; roues de guidage usées ; calibration incorrecte des axes. | Contrôlez la tension du fil. Assurez-vous que la pièce est bien fixée. Inspectez les roues de guidage. Lancez la routine de calibration des axes depuis le contrôleur CNC. |

| Surchauffe du moteur | Charge de coupe excessive (avance trop élevée) ; refroidissement insuffisant ; roulements du moteur usés. | Réduisez l'avance. Vérifiez les obstructions dans le ventilateur de refroidissement du moteur. Écoutez les bruits anormaux des roulements (sifflement/grincement). |

| Désalignement de l'axe rotatif | Erreur d'encodeur ; jeu mécanique dans le réducteur ; point zéro incorrect. | Relancez la séquence de point zéro. Vérifiez les codes d'erreur sur le contrôleur. Contrôlez manuellement le jeu physique de l'axe. Planifiez une calibration professionnelle si nécessaire. |

Intégration (OPC UA/Modbus/MQTT) des données du fil diamanté CNC

Une machine CNC moderne doit pouvoir communiquer avec l'écosystème industriel global. La série Pro est conçue dans cette optique.

Protocoles de données pour l'automatisation :

Bien que les protocoles de données spécifiques soient une option personnalisable, l'architecture du système de contrôle est compatible avec les passerelles de communication industrielles standards. Cela permet l'échange de données avec les systèmes de supervision d'usine (SCADA) ou les ERP. Les approches courantes d'intégration incluent l'utilisation de passerelles pour traduire les données internes de la machine vers des protocoles tels que OPC UA, Modbus TCP ou MQTT.

Intégration physique :

La planification des fondations et de l'espace est essentielle. Le poids important de la machine nécessite une fondation en béton solide et plane pour garantir la stabilité et éviter les vibrations.

Questions fréquentes

Durée de vie du fil diamanté - combien de temps pour le granit/marbre ?

La durée de vie du fil varie considérablement selon le matériau coupé, la vitesse de coupe et la tension. Pour le granit dur, elle peut être de 200 à 260 heures avec un fil standard, tandis que pour le marbre plus tendre, elle peut atteindre 600 à 1200 heures. Des paramètres d'exploitation constants et un refroidissement adéquat sont les meilleurs moyens d'optimiser sa durée de vie.

Précision du fil diamanté CNC - quelle tolérance ?

Avec une machine correctement calibrée et un fil de haute qualité, la précision dimensionnelle est généralement de ±0,5 mm, bien que cela puisse varier selon le type de matériau et la vitesse de coupe. Cette précision est suffisante pour des travaux architecturaux et monumentaux haut de gamme.

Moteur 15 kW - options d'upgrade pour le fil diamanté ?

Le moteur de 15 kW est conçu pour offrir le meilleur équilibre entre puissance et contrôle pour le diamètre de fil et la structure de la machine spécifiés. Des upgrades sont généralement proposées si besoin. Les personnalisations portent aussi sur la taille de la table de travail et la configuration des axes.

Comparatif fil diamanté CNC série YXSJ

La principale différence réside dans les dimensions maximales de travail : 2,5 m, 3,0 m et 3,5 m de longueur, respectivement. Cela correspond à une empreinte physique et un poids de machine plus importants. Les composants essentiels comme le moteur et le système de contrôle sont identiques sur la série Pro.

Le système de contrôle est-il propriétaire ou basé sur une plateforme standard ?

Le système de contrôle repose sur une plateforme industrielle robuste reconnue pour sa fiabilité en environnement difficile. Il exécute le G-code standard, garantissant la compatibilité avec les principaux fournisseurs de logiciels CAM. Les fournisseurs spécifiques peuvent varier selon la région et les besoins d'intégration. Détails disponibles sur demande.

Quelles normes s'appliquent (ISO 12100, IEC 60204‑1) ?

La machine est conçue selon des principes fondamentaux de sécurité. Selon ISO 12100 : Sécurité des machines, l'évaluation des risques est intégrée au processus de conception. De plus, les systèmes électriques respectent les directives de la IEC 60204-1 : Equipements électriques des machines, qui favorisent la sécurité des personnes et des biens. Les certifications régionales (ex : CE/UL) doivent être confirmées lors de l'achat.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский