Xin chào, tôi là Lizzy từ DINOSAW (Không phải robot). Bạn muốn loại máy (mẫu) nào? Vui lòng WhatsApp cho chúng tôi ngay

Tổng quan kỹ thuật về kiến trúc, các thành phần và cách thiết lập máy cưa cầu CNC/PLC. Độ lặp lại lên tới ±0,05mm.

Đối với kỹ sư, hiểu về một chiếc máy không chỉ là kết quả đầu ra mà còn là cách các lựa chọn kiến trúc ảnh hưởng trực tiếp đến các chỉ số hiệu suất như độ chính xác, thời gian hoạt động và an toàn. Máy cưa cầu CNC là hệ thống gồm nhiều thành phần liên kết với nhau, mỗi bộ phận đóng vai trò quan trọng trong khả năng tổng thể của máy. Quy trình làm việc, từ lúc nạp chương trình đến khi cắt hoàn thiện, là chuỗi các bước được phối hợp bởi những bộ phận này hoạt động cùng nhau.

Bài viết này phân tích các nguyên lý kỹ thuật của máy cưa cầu CNC hiện đại, từ thiết kế kết cấu đến các dải thông số điển hình của các bộ phận chính. Việc phân tích các yếu tố này tạo nền tảng cho vận hành hiệu quả, xử lý sự cố và tích hợp hệ thống.

Yêu cầu kỹ sư hướng dẫn về Kiến trúc Máy cưa cầu

Kết cấu và Điều khiển Máy cưa cầu CNC

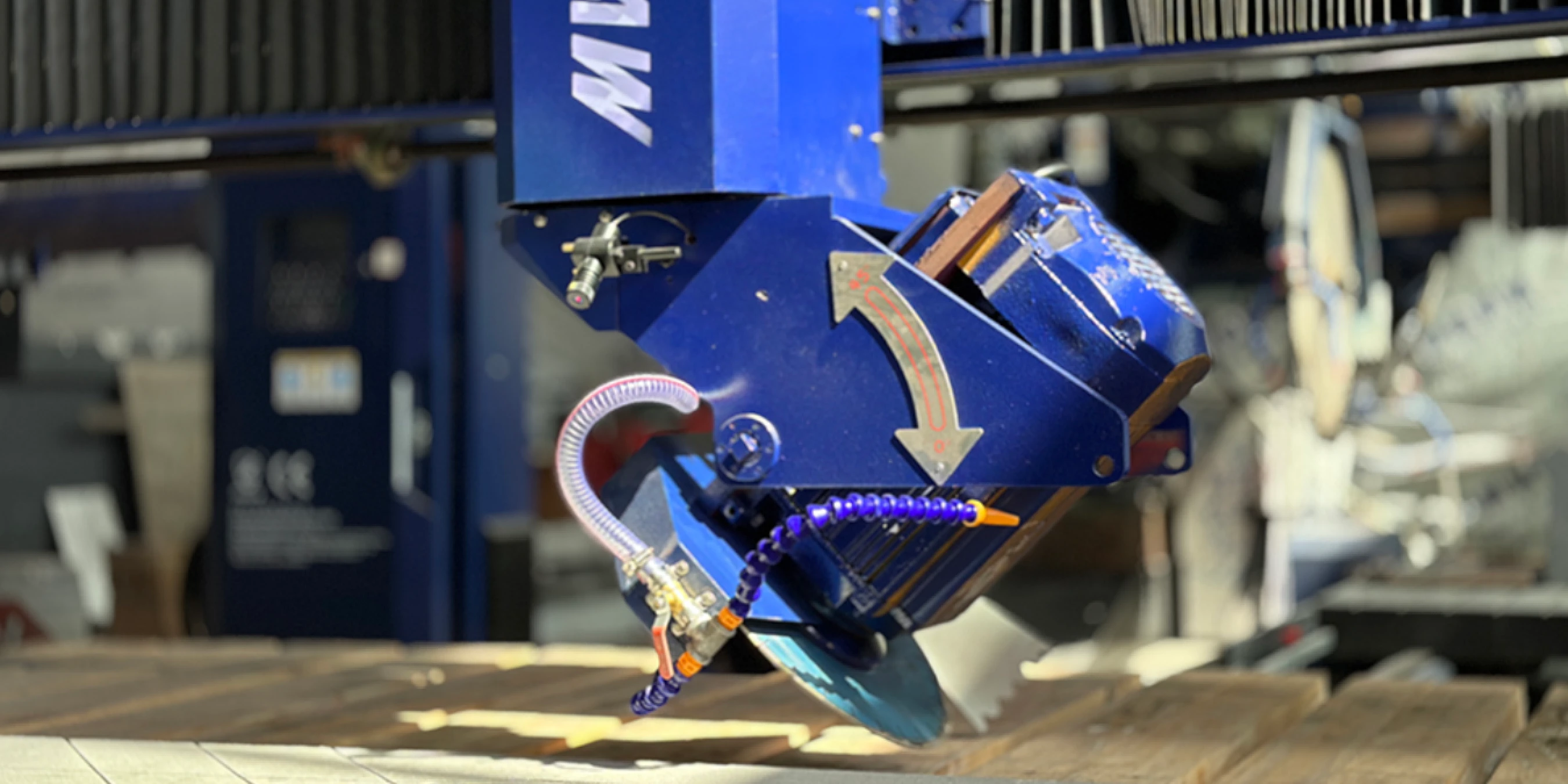

Về mặt kết cấu, máy cưa cầu đá CNC gồm một dầm cầu cứng vững di chuyển trên bàn làm việc cố định. Cơ cấu cắt chính bao gồm trục chính công suất lớn gắn lưỡi cưa kim cương. Toàn bộ cụm này được dẫn động bởi động cơ servo trên các thanh dẫn hướng tuyến tính độ chính xác cao để đảm bảo độ chính xác. Hệ thống được điều khiển bởi máy tính công nghiệp (PLC hoặc bộ điều khiển CNC đầy đủ) thông qua giao diện người-máy (HMI), sử dụng cảm biến, hệ thống làm mát tuần hoàn và vỏ bảo vệ an toàn để vận hành ổn định.

Máy thực hiện chức năng thông qua chuyển động đa trục phối hợp, thực thi chương trình G-code để cắt thẳng, cắt vát hoặc các đường viền phức tạp. Độ chính xác là yếu tố then chốt, với khả năng lặp lại đạt tới ±0,05mm (theo báo cáo của nhà sản xuất).

- Các mô-đun chính: Khung dầm cầu, cụm trục chính/lưỡi cưa, các trục/động cơ dẫn động, bộ điều khiển HMI/PLC/CNC, cảm biến, hệ thống làm mát và vỏ bảo vệ an toàn.

- Các trục hỗ trợ: Tiêu chuẩn gồm X (di chuyển dầm cầu), Y (di chuyển cầu), và Z (độ sâu thẳng đứng), có thể thêm trục quay (A/C) và nghiêng (B) cho các kiểu cắt nâng cao.

- Dữ liệu & Chương trình: Vận hành dựa trên chương trình thường nhập từ phần mềm CAD/CAM (ví dụ: file DXF) và cho phép quản lý công thức cho các loại vật liệu khác nhau.

Tổng quan hệ thống và Độ chính xác lên tới ±0,05mm

Kiến trúc của máy cưa cầu CNC được thiết kế để đảm bảo độ cứng và độ chính xác. Mỗi mô-đun đều góp phần vào hiệu suất cuối cùng:

- Dầm cầu: Kết cấu cầu bắc qua bàn làm việc. Khối lượng và độ cứng của nó rất quan trọng để chống rung (rung động) và đảm bảo đường cắt thẳng, chính xác.

- Trục chính & Lưỡi cưa: Trung tâm của quá trình cắt. Động cơ trục chính cung cấp công suất và tốc độ quay, trong khi lưỡi cưa kim cương thực hiện việc cắt.

- Động cơ dẫn động & Thanh dẫn hướng: Động cơ servo hoặc bước dẫn động chuyển động trên các trục (X, Y, Z, v.v.). Chúng di chuyển trên thanh dẫn hướng tuyến tính và vít me bi độ chính xác cao để đảm bảo chuyển động mượt mà, lặp lại.

- HMI/PLC(CNC tùy chọn): Giao diện người-máy (HMI) là bảng điều khiển của người vận hành. Bộ điều khiển logic lập trình (PLC) là máy tính công nghiệp đọc G-code và thực thi lệnh, kiểm soát động cơ và các thiết bị ngoại vi khác.

- Cảm biến: Nhiều loại cảm biến giám sát hệ thống, bao gồm encoder phản hồi vị trí, và cảm biến tùy chọn cho mòn dụng cụ, rung động, lưu lượng/nhiệt độ nước làm mát.

- Hệ thống làm mát: Hệ thống vòng kín hoặc hở cung cấp nước tới vị trí tiếp xúc giữa lưỡi cưa và đá. Điều này giúp làm mát lưỡi, ngăn hư hại nhiệt cho đá và loại bỏ mạt cắt.

- Vỏ bảo vệ & An toàn: Các khóa liên động an toàn, rèm quang và lớp bảo vệ vật lý giúp bảo vệ người vận hành khỏi các bộ phận chuyển động và tia nước.

Các bộ phận chính của Máy cưa cầu đá

- Công suất & Tốc độ trục chính: Thường từ 15 kW đến 22 kW. Tốc độ quay được điều chỉnh theo đường kính lưỡi và độ cứng vật liệu; tham khảo bảng thông số của nhà cung cấp.

- Tốc độ tiến dao: Thay đổi tùy theo độ cứng vật liệu và độ sâu cắt. Luôn bắt đầu với thiết lập an toàn do nhà cung cấp khuyến nghị.

- Độ lặp lại vị trí: Chỉ số quan trọng về độ chính xác. Máy DINOSAW có thể đạt độ chính xác cao tới ±0,05mm (theo thông số nhà sản xuất).

- Lưu lượng nước làm mát: Thường từ 3-5 m³/h để đảm bảo làm mát và loại bỏ mạt cắt hiệu quả.

- Đường kính & Độ rộng cắt của lưỡi: Đường kính lưỡi thường từ 400mm đến 800mm, độ rộng cắt là yếu tố quan trọng trong tính toán hao hụt vật liệu.

- Dải PID của động cơ servo: Các thông số tỷ lệ, tích phân và vi phân trong bộ dẫn động servo được điều chỉnh để tối ưu hóa thời gian đáp ứng và giảm quá mức, ảnh hưởng đến cả tốc độ và độ chính xác.

Các dạng hỏng hóc và biện pháp khắc phục

- Lưỡi cưa bị bóng: Triệu chứng: Lưỡi cưa không cắt hiệu quả, có thể xuất hiện vết cháy. Khắc phục: Kiểm tra lưu lượng và nồng độ nước làm mát; mài lưỡi bằng khối mài; điều chỉnh tốc độ tiến dao/tốc độ quay.

- Rung động: Triệu chứng: Bề mặt cắt bị gợn sóng hoặc mẻ. Khắc phục: Kiểm tra mặt bích lưỡi cưa lỏng, vòng bi trục chính mòn hoặc thiết lập tốc độ/tốc độ tiến dao không phù hợp. Có thể cần hiệu chỉnh lại servo.

- Trôi nhiệt: Triệu chứng: Mất độ chính xác kích thước khi cắt lâu. Khắc phục: Thực hiện chu trình làm nóng máy để các bộ phận đạt trạng thái ổn định nhiệt.

- Nhập sai trên HMI: Triệu chứng: Máy di chuyển sai hoặc lỗi chương trình. Khắc phục: Thiết lập cấp quyền người dùng phân tầng trên HMI để hạn chế truy cập vào các thiết lập quan trọng.

Kết nối với hệ thống nhà máy

Để tích hợp vào nhà máy hiện đại, máy cưa cầu CNC cần giao tiếp với các hệ thống khác. Các tính năng tương thích chính gồm:

- Giao thức công nghiệp: Hỗ trợ các tiêu chuẩn như OPC UA, Profinet hoặc Modbus để kết nối với hệ thống quản lý nhà máy trung tâm.

- Ánh xạ I/O đồ gá: Đầu vào và đầu ra số để tích hợp với hệ thống kẹp tự động, bàn hút chân không hoặc hệ thống nạp robot.

- Nhập/Xuất công thức: Khả năng nhập chương trình cắt từ phần mềm CAD/CAM (ví dụ: file DXF) và xuất dữ liệu sản xuất, thường ở định dạng CSV hoặc JSON.

Thiết lập khởi đầu cho các vật liệu phổ biến

Dù thiết lập tối ưu cần thử nghiệm, đây là các điểm khởi đầu phổ biến:

- Đá granite: Công suất trục chính cao, tốc độ tiến dao thấp. Nên điều chỉnh tốc độ quay/tiến dao theo đường kính lưỡi và độ cứng vật liệu; bắt đầu với thiết lập an toàn do nhà cung cấp khuyến nghị. Nước làm mát: Lưu lượng cao.

- Đá marble: Dễ bị mẻ; cần loại lưỡi cưa phù hợp. Điều chỉnh tốc độ quay/tiến dao theo vật liệu; bắt đầu với thiết lập an toàn. Nước làm mát: Lưu lượng trung bình.

- Đá thạch anh/đá nhân tạo: Vật liệu đồng nhất nhưng có thể mài mòn. Điều chỉnh tốc độ quay/tiến dao theo lưỡi và vật liệu; bắt đầu với thiết lập an toàn. Nước làm mát: Lưu lượng cao.

Câu hỏi thường gặp: Vấn đề kỹ thuật

Máy cưa cầu CNC có thể đạt độ lặp lại nào khi cắt đá granite?

Đối với máy cưa cầu chất lượng cao với dẫn hướng tuyến tính chính xác và động cơ servo có encoder, độ lặp lại từ ±0,05mm đến ±0,1mm là thông số thực tế và có thể đạt được cho hầu hết ứng dụng.

Máy cưa cầu CNC có tích hợp được với phần mềm nhà máy không?

Tích hợp có thể thực hiện nếu máy hỗ trợ giao diện dữ liệu công nghiệp tương thích; hãy xác nhận chi tiết với nhà cung cấp máy và phần mềm.

Độ khó đào tạo cho đội bảo trì như thế nào?

Với nhân viên có nền tảng về máy móc công nghiệp, lộ trình đào tạo tập trung vào các đặc thù của điều khiển CNC, hiệu chỉnh servo và ứng dụng cắt đá. Thời gian đào tạo điển hình là 1-2 tuần để thành thạo hoàn toàn.

Làm thế nào để xác định lưu lượng nước làm mát cho máy cưa cầu granite?

Khuyến nghị lưu lượng nước làm mát tùy thuộc vào đường kính lưỡi và vật liệu, nhưng thường là 3-5 m³/h cho mỗi lưỡi. Luôn kiểm tra thông số kỹ thuật của nhà cung cấp.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский