Hallo, hier ist Lizzy von DINOSAW (kein Roboter). Für welche Maschine (Modell) interessieren Sie sich? Bitte kontaktieren Sie uns jetzt per WhatsApp

Technischer Überblick über die Architektur, Komponenten und Einrichtung von CNC/PLC-Brückensägen. Wiederholgenauigkeit bis zu ±0,05 mm.

Für Ingenieure geht das Verständnis einer Maschine über deren Ergebnis hinaus. Es geht darum, wie die architektonischen Entscheidungen direkt Leistungskennzahlen wie Genauigkeit, Betriebszeit und Sicherheit beeinflussen. Eine CNC-Brückensäge ist ein System aus miteinander verbundenen Komponenten, die jeweils eine entscheidende Rolle für die Gesamtleistung spielen. Der Arbeitsablauf – vom Laden eines Programms bis zum finalen Schnitt – ist eine Abfolge, die durch das Zusammenspiel dieser Komponenten orchestriert wird.

Dieser Artikel erläutert die technischen Prinzipien einer modernen CNC-Brückensäge – von ihrem strukturellen Design bis zu den typischen Parameterbereichen ihrer Schlüsselkomponenten. Die Analyse dieser Elemente bildet die Grundlage für effektiven Betrieb, Fehlerbehebung und Integration.

Fordern Sie eine Ingenieurführung durch die Brückensäge-Architektur an

Struktur und Steuerung der CNC-Brückensäge

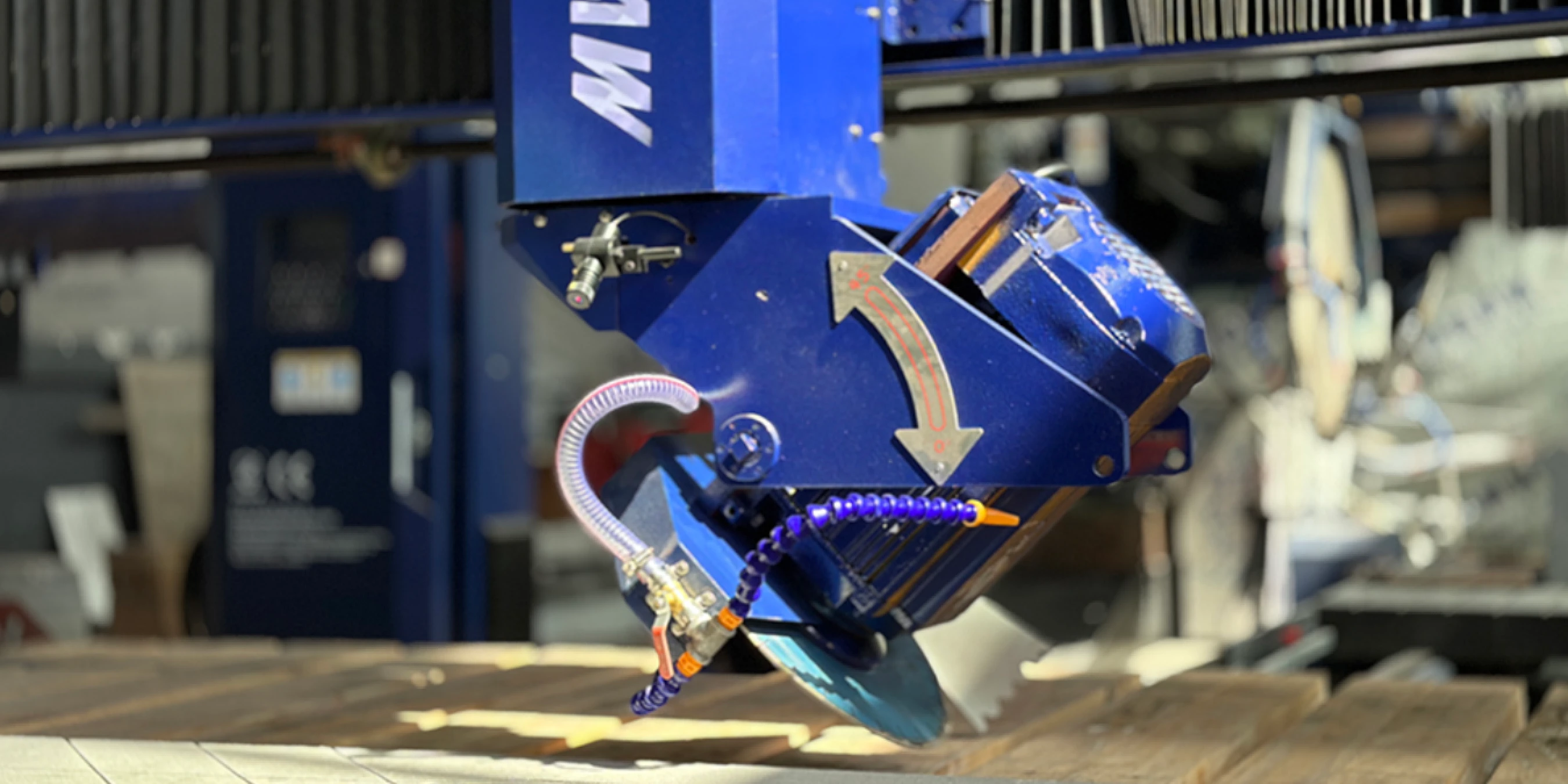

Strukturell besteht eine CNC-Brückensäge aus einem starren Brückengestell, das sich über einen stationären Arbeitstisch bewegt. Der zentrale Schneidmechanismus umfasst eine Hochleistungsspindel mit Diamantseilsägeblatt. Diese gesamte Baugruppe wird von Servomotoren entlang hochpräziser Linearführungen angetrieben, um Genauigkeit zu gewährleisten. Das System wird über einen Industriecomputer (PLC oder vollwertige CNC-Steuerung) mittels Human-Machine Interface (HMI) gesteuert und nutzt Sensoren, einen Kühlmittelkreislauf und eine Sicherheitsumhausung für einen zuverlässigen Betrieb.

Die Maschine erfüllt ihre Aufgabe durch koordinierte Mehrachsenbewegungen und führt G-Code-Programme aus, um gerade Schnitte, Gehrungen oder komplexe Konturen zu realisieren. Ihre Präzision ist ein zentrales Merkmal, mit einer Wiederholgenauigkeit von bis zu ±0,05 mm (laut Herstellerangabe).

- Kernmodule: Brückengestell, Spindel/Sägeblatt-Baugruppe, Achsen/Antriebe, HMI/PLC/CNC-Steuerung, Sensoren, Kühlmittelkreislauf und Sicherheitsumhausung.

- Unterstützte Achsen: Standardmäßig X (Brückenfahrt), Y (Querfahrt), und Z (vertikale Tiefe), mit optionaler Rotation (A/C-Achse) und Neigung (B-Achse) für fortgeschrittene Schnitte.

- Daten & Programme: Arbeitet mit Programmen, die typischerweise aus CAD/CAM-Software (z. B. DXF-Dateien) importiert werden, und ermöglicht Rezeptverwaltung für verschiedene Materialien.

Systemüberblick und Präzision bis zu ±0,05 mm

Die Architektur einer CNC-Brückensäge ist auf Steifigkeit und Präzision ausgelegt. Jedes Modul trägt zur Gesamtleistung bei:

- Brücke: Die Struktur, die den Arbeitstisch überspannt. Ihre Masse und Steifigkeit sind entscheidend, um Vibrationen (Rattern) zu widerstehen und gerade, präzise Schnitte zu gewährleisten.

- Spindel & Sägeblatt: Das Herzstück des Schneidvorgangs. Der Spindelmotor liefert die Leistung und Drehzahl, während das Diamantseilsägeblatt den Schnitt ausführt.

- Antriebe & Linearführungen: Servo- oder Schrittmotoren bewegen die Achsen (X, Y, Z usw.). Sie laufen auf hochpräzisen Linearführungen und Kugelgewindetrieben für eine gleichmäßige, wiederholbare Bewegung.

- HMI/PLC (CNC optional): Das Human-Machine Interface (HMI) ist das Bedienfeld für den Anwender. Die speicherprogrammierbare Steuerung (PLC) ist der Industriecomputer, der den G-Code liest und die Befehle ausführt, indem er die Motoren und andere Peripheriegeräte steuert.

- Sensoren: Verschiedene Sensoren überwachen das System, darunter Encoder für Positionsrückmeldung sowie optionale Sensoren für Werkzeugverschleiß, Vibration und Kühlmittelfluss/-temperatur.

- Kühlmittelkreislauf: Ein geschlossenes oder offenes System, das Wasser an die Schnittstelle zwischen Sägeblatt und Stein liefert. Dies kühlt das Sägeblatt, verhindert thermische Schäden am Stein und spült Schneidabfälle weg.

- Umhausung & Sicherheit: Sicherheitsverriegelungen, Lichtschranken und physische Schutzvorrichtungen, die den Bediener vor beweglichen Teilen und Wasserspritzern schützen.

Schlüsselkomponenten einer Brückensäge für Stein

- Spindelleistung & Drehzahl: Typischerweise zwischen 15 kW und 22 kW. Die Drehzahl wird auf den Sägeblattdurchmesser und die Materialhärte abgestimmt; konsultieren Sie das Datenblatt Ihres Anbieters.

- Vorschubgeschwindigkeit: Variiert je nach Materialhärte und Schnitttiefe. Beginnen Sie stets mit den konservativen Einstellungen Ihres Anbieters.

- Positionswiederholgenauigkeit: Ein entscheidender Wert für Präzision. DINOSAW-Sägen erreichen eine hohe Präzision bis zu ±0,05 mm (laut Herstellerangaben).

- Kühlmittelfluss: In der Regel 3–5 m³/h, um ausreichende Kühlung und Abfallbeseitigung zu gewährleisten.

- Sägeblattdurchmesser & Schnittbreite: Sägeblattdurchmesser von 400 mm bis 800 mm, wobei die Schnittbreite (Kerf) ein entscheidender Faktor für die Materialausbeute ist.

- Servo-P-I-D-Bänder: Die proportionalen, integralen und differentiellen Einstellungen in den Servoantrieben, die zur Optimierung von Reaktionszeit und Überschwingen abgestimmt werden und sowohl Geschwindigkeit als auch Genauigkeit beeinflussen.

Fehlermodi und Gegenmaßnahmen

- Sägeblatt-Verglasung: Symptom: Das Sägeblatt schneidet nicht mehr effektiv und kann Brandspuren verursachen. Gegenmaßnahme: Kühlmittelfluss und Konzentration prüfen; Sägeblatt mit Schleifblock abziehen; Vorschub/Drehzahl anpassen.

- Rattern/Vibration: Symptom: Welliges oder ausgebrochenes Schnittbild. Gegenmaßnahme: Überprüfen Sie lose Sägeblattflansche, verschlissene Spindellager oder falsche Vorschub-/Geschwindigkeitseinstellungen. Ggf. Servo neu abstimmen.

- Thermische Drift: Symptom: Verlust der Maßgenauigkeit bei langen Schneidarbeiten. Gegenmaßnahme: Führen Sie einen Maschinen-Warm-up-Zyklus durch, damit die Komponenten thermische Stabilität erreichen.

- HMI-Fehleingabe: Symptom: Falsche Maschinenbewegungen oder Programmfehler. Gegenmaßnahme: Implementieren Sie gestufte Benutzerberechtigungen im HMI, um den Zugriff auf kritische Einstellungen zu beschränken.

Konnektivität mit Fabriksystemen

Für die Integration in eine moderne Fabrik muss eine CNC-Brückensäge mit anderen Systemen kommunizieren. Wichtige Kompatibilitätsmerkmale sind:

- Industrielle Protokolle: Unterstützung von Standards wie OPC UA, Profinet oder Modbus für die Kommunikation mit einem zentralen Fabrikmanagementsystem.

- Fixture-I/O-Mapping: Digitale Ein- und Ausgänge zur Integration mit automatischen Spannvorrichtungen, Vakuumtischen oder robotergestützten Ladesystemen.

- Rezept-Import/-Export: Die Möglichkeit, Schneidprogramme aus CAD/CAM-Software (z. B. DXF-Dateien) zu importieren und Produktionsdaten häufig im CSV- oder JSON-Format zu exportieren.

Startwerte für gängige Materialien

Obwohl optimale Einstellungen getestet werden müssen, sind dies typische Ausgangswerte:

- Granit: Höhere Spindelleistung, geringerer Vorschub. Drehzahl/Vorschub sollten auf Sägeblattdurchmesser und Materialhärte abgestimmt werden; beginnen Sie mit konservativen, vom Anbieter empfohlenen Einstellungen. Kühlmittel: Hoher Durchfluss.

- Marmor: Neigt zu Ausbrüchen; erfordert eine spezielle Sägeblattbindung. Drehzahl/Vorschub auf Material abstimmen; mit konservativen Einstellungen beginnen. Kühlmittel: Mittlerer Durchfluss.

- Quarz/Kunststein: Gleichmäßiges Material, kann aber abrasiv sein. Drehzahl/Vorschub auf Sägeblatt und Material abstimmen; mit konservativen Einstellungen beginnen. Kühlmittel: Hoher Durchfluss.

FAQs: Technische Fragen

Welche Wiederholgenauigkeit kann eine CNC-Brückensäge bei Granit erreichen?

Für eine hochwertige Brückensäge mit präzisen Linearführungen und Servomotoren mit Encodern ist eine Wiederholgenauigkeit von ±0,05 mm bis ±0,1 mm eine realistische und erreichbare Spezifikation für die meisten Anwendungen.

Kann eine CNC-Brückensäge mit Fabriksoftware integriert werden?

Die Integration ist möglich, wenn die Maschine kompatible industrielle Datenschnittstellen bereitstellt; prüfen Sie die Details bei Ihrem Anbieter und Softwarelieferanten.

Wie ist die Einarbeitungskurve für Wartungsteams?

Für Mitarbeiter mit Erfahrung in Industriemaschinen konzentriert sich die Einarbeitung auf die Besonderheiten der CNC-Steuerung, Servoabstimmung und Steinbearbeitung. Eine typische Schulungsdauer beträgt 1–2 Wochen bis zur vollen Kompetenz.

Wie dimensioniert man das Kühlmittel bei einer Granit-Brückensäge?

Die Empfehlungen für den Kühlmittelfluss hängen vom Sägeblattdurchmesser und Material ab, aber ein typischer Bereich liegt bei 3–5 m³/h pro Sägeblatt. Prüfen Sie stets die Angaben Ihres Anbieters.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский