Hola, soy Lizzy de DINOSAW (no soy un robot). ¿Qué máquina (modelo) deseas? Por favor contáctanos por WhatsApp ahora

Resumen técnico de la arquitectura, componentes y configuración de la cortadora disco puente CNC/PLC. Repetibilidad de hasta ±0,05 mm.

Para los ingenieros, comprender una máquina va más allá de su resultado. Se trata de cómo las decisiones arquitectónicas influyen directamente en métricas de rendimiento como la precisión, el tiempo de actividad y la seguridad. Una cortadora disco puente CNC es un sistema de componentes interconectados, cada uno desempeñando un papel crítico en su capacidad global. El flujo de trabajo, desde la carga de un programa hasta el corte final, es una secuencia orquestada por estos componentes trabajando en conjunto.

Este artículo desglosa los principios técnicos de una cortadora disco puente CNC moderna, desde su diseño estructural hasta los rangos típicos de parámetros de sus componentes clave. Analizar estos elementos proporciona la base para una operación eficaz, resolución de problemas e integración.

Solicite una visita guiada por un ingeniero sobre la Arquitectura de la Cortadora disco puente

Estructura y Control de la Cortadora disco puente CNC

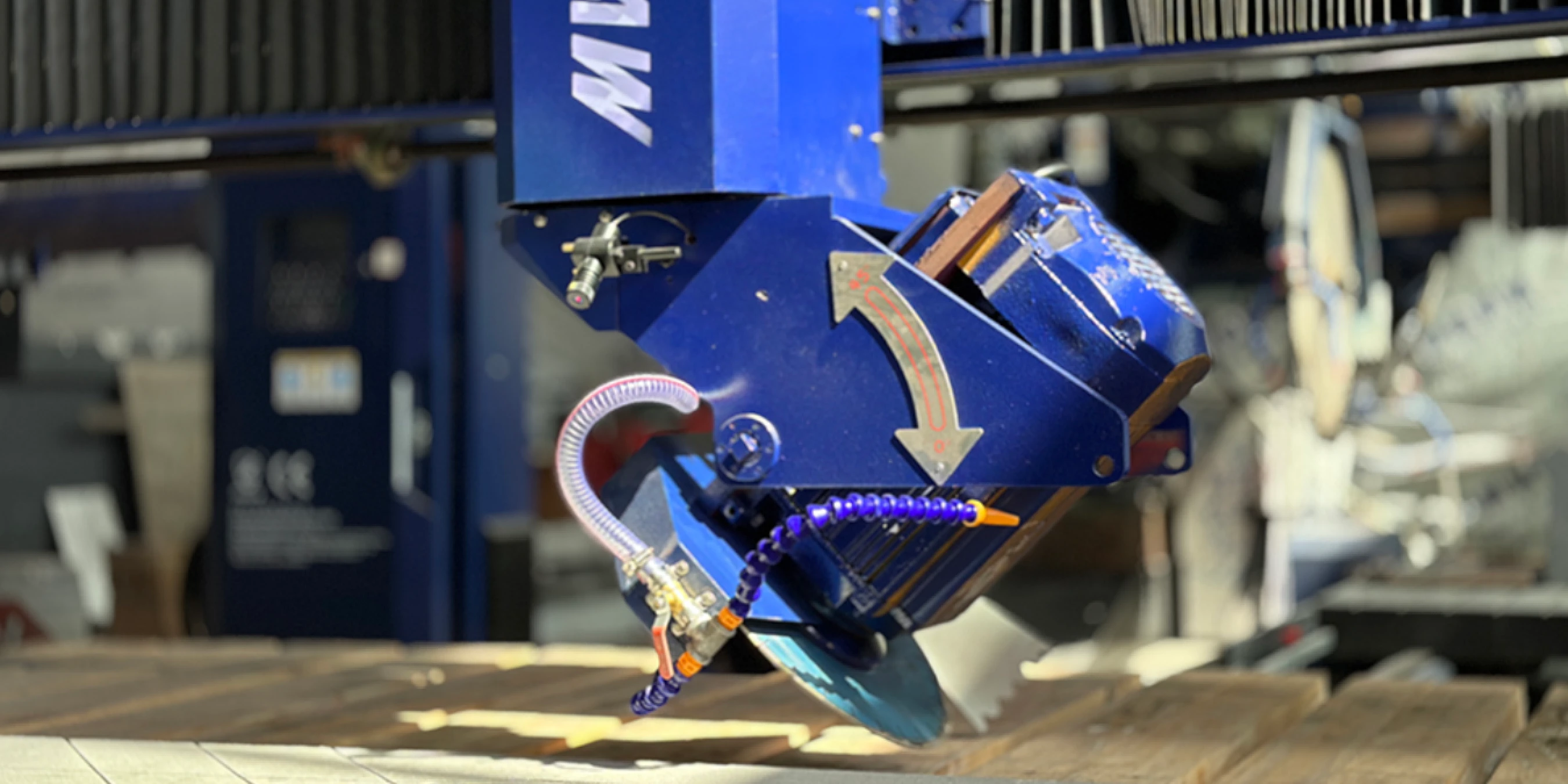

Estructuralmente, una cortadora disco puente CNC para piedra consiste en un pórtico rígido que se desplaza sobre una mesa de trabajo estacionaria. El mecanismo de corte principal incluye un husillo de alta potencia equipado con un disco diamantado. Todo este conjunto es accionado por servomotores a lo largo de guías lineales de alta precisión para garantizar la exactitud. El sistema se controla mediante un ordenador industrial (PLC o controlador CNC completo) a través de una Interfaz Hombre-Máquina (HMI), y utiliza sensores, un circuito de refrigeración y un cerramiento de seguridad para funcionar de forma fiable.

La máquina cumple su función mediante el movimiento coordinado de varios ejes, ejecutando programas G-code para realizar cortes rectos, ingletes o contornos complejos. Su precisión es una característica clave, con una repetibilidad capaz de alcanzar ±0,05 mm (según el fabricante).

- Módulos principales: Bastidor pórtico, conjunto husillo/disco, ejes/accionamientos, controlador HMI/PLC/CNC, sensores, circuito de refrigeración y cerramiento de seguridad.

- Ejes soportados: Estándar X (desplazamiento del pórtico), Y (desplazamiento del puente) y Z (profundidad vertical), con rotación opcional (eje A/C) e inclinación (eje B) para cortes avanzados.

- Datos y programas: Opera con programas normalmente importados de software CAD/CAM (por ejemplo, archivos DXF) y permite la gestión de recetas para diferentes materiales.

Visión general del sistema y precisión de hasta ±0,05 mm

La arquitectura de una cortadora disco puente CNC está diseñada para la rigidez y la precisión. Cada módulo contribuye al rendimiento final:

- Pórtico: La estructura puente que abarca la mesa de trabajo. Su masa y rigidez son críticas para resistir la vibración (chatter) y garantizar cortes rectos y precisos.

- Husillo y disco: El corazón de la operación de corte. El motor del husillo proporciona la potencia y velocidad de rotación, mientras que el disco diamantado realiza el corte.

- Accionamientos y guías lineales: Los motores servo o paso a paso mueven cada eje (X, Y, Z, etc.). Se desplazan sobre guías lineales de alta precisión y husillos de bolas para asegurar un movimiento suave y repetible.

- HMI/PLC (CNC opcional): La Interfaz Hombre-Máquina (HMI) es el panel de control del operador. El Controlador Lógico Programable (PLC) es el ordenador industrial que lee el G-code y ejecuta los comandos, controlando los motores y otros periféricos.

- Sensores: Diversos sensores monitorizan el sistema, incluidos encoders para retroalimentación de posición, y sensores opcionales para desgaste de herramienta, vibración y flujo/temperatura del refrigerante.

- Circuito de refrigeración: Un sistema de circuito cerrado o abierto que suministra agua a la interfaz disco/piedra. Esto enfría el disco, previene daños térmicos en la piedra y elimina los residuos de corte.

- Cerramiento y seguridad: Bloqueos de seguridad, cortinas de luz y protecciones físicas que protegen al operador de partes móviles y salpicaduras de agua.

Componentes clave de una Cortadora disco puente para piedra

- Potencia del husillo y RPM: Normalmente varía de 15 kW a 22 kW. Las RPM se ajustan al diámetro del disco y la dureza del material; consulte la hoja de datos de su proveedor.

- Velocidad de avance: Varía según la dureza del material y la profundidad de corte. Comience siempre con los ajustes conservadores recomendados por su proveedor.

- Repetibilidad de posicionamiento: Métrica crítica para la precisión. Las sierras DINOSAW pueden alcanzar alta precisión de hasta ±0,05 mm (según especificaciones del fabricante).

- Flujo de refrigerante: Generalmente 3-5 m³/h para asegurar una refrigeración y eliminación de residuos adecuada.

- Diámetro del disco y ancho de corte: Los diámetros de disco pueden variar de 400 mm a 800 mm, siendo el ancho de corte (kerf) un factor crítico en el cálculo de desperdicio de material.

- Bandas PID de servo: Los ajustes proporcional, integral y derivativo en los accionamientos servo que se ajustan para optimizar el tiempo de respuesta frente al sobreimpulso, afectando tanto la velocidad como la precisión.

Modos de fallo y mitigaciones

- Vidriado del disco: Síntoma: El disco deja de cortar eficazmente y puede producir marcas de quemadura. Mitigación: Verifique el flujo y concentración del refrigerante; acondicione el disco con un bloque abrasivo; ajuste la velocidad de avance/RPM.

- Chatter/vibración: Síntoma: Acabado ondulado o astillado en el borde del corte. Mitigación: Verifique bridas del disco sueltas, rodamientos del husillo desgastados o ajustes incorrectos de avance/velocidad. Puede requerir reajuste de servo.

- Deriva térmica: Síntoma: Pérdida de precisión dimensional durante un trabajo de corte prolongado. Mitigación: Implemente un ciclo de calentamiento de la máquina para permitir que los componentes alcancen estabilidad térmica.

- Error de entrada en HMI: Síntoma: Movimientos incorrectos de la máquina o errores de programa. Mitigación: Implemente niveles de permisos de usuario en la HMI para restringir el acceso a configuraciones críticas.

Conectividad con sistemas de fábrica

Para la integración en una fábrica moderna, una cortadora disco puente CNC debe comunicarse con otros sistemas. Las características clave de compatibilidad incluyen:

- Protocolos industriales: Compatibilidad con estándares como OPC UA, Profinet o Modbus para la comunicación con un sistema central de gestión de fábrica.

- Asignación de E/S de fijación: Entradas y salidas digitales para integrar con sistemas de sujeción automatizados, mesas de vacío o sistemas de carga robótica.

- Importación/exportación de recetas: Capacidad para importar programas de corte desde software CAD/CAM (por ejemplo, archivos DXF) y exportar datos de producción, a menudo en formatos CSV o JSON.

Ajustes iniciales para materiales comunes

Si bien los ajustes óptimos requieren pruebas, estos son puntos de partida habituales:

- Granito: Mayor potencia de husillo, menor velocidad de avance. Las RPM/avance deben ajustarse al diámetro del disco y la dureza del material; comience con los ajustes conservadores recomendados por el proveedor. Refrigerante: Alto flujo.

- Mármol: Propenso a astillarse; requiere una unión de disco específica. Ajuste RPM/avance al material; comience con ajustes conservadores. Refrigerante: Flujo medio.

- Cuarzo/piedra artificial: Material consistente pero puede ser abrasivo. Ajuste RPM/avance al disco y material; comience con ajustes conservadores. Refrigerante: Alto flujo.

FAQs: Preguntas técnicas

¿Qué repetibilidad puede lograr una cortadora disco puente CNC para granito?

Para una cortadora disco puente de alta calidad con guías lineales de precisión y servomotores con encoders, una repetibilidad de ±0,05 mm a ±0,1 mm es una especificación realista y alcanzable para la mayoría de aplicaciones.

¿Puede una cortadora disco puente CNC integrarse con software de fábrica?

La integración puede ser posible si la máquina dispone de interfaces de datos industriales compatibles; verifique los detalles con su proveedor y el proveedor de software.

¿Cuál es la curva de formación para equipos de mantenimiento?

Para personal con experiencia en maquinaria industrial, la curva de formación se centra en los aspectos específicos del control CNC, ajuste de servos y aplicación de corte de piedra. Un periodo típico de formación sería de 1-2 semanas para alcanzar competencia total.

¿Cómo dimensionar el refrigerante en una cortadora disco puente para granito?

Las recomendaciones de flujo de refrigerante dependen del diámetro del disco y el material, pero un rango típico es de 3-5 m³/h por disco. Consulte siempre las especificaciones de su proveedor.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский