Hola, soy Lizzy de DINOSAW (no soy un robot). ¿Qué máquina (modelo) deseas? Por favor contáctanos por WhatsApp ahora

Comprenda los componentes, rangos operativos, recetas, señales de fallo y opciones de PLC/fieldbus para un corte de piedra fiable con una cortadora disco puente de 5 ejes.

Para ingenieros y equipos de mantenimiento, una producción fiable depende del rendimiento predecible del equipo. Comprender la arquitectura central, los rangos operativos de los componentes y los posibles modos de fallo de una cortadora disco puente CNC de 5 ejes es fundamental para maximizar el tiempo de actividad y garantizar la calidad del corte. Esta guía técnica desglosa la DINOSAW WZQJ-5N, proporcionando los detalles necesarios para una integración, operación y planificación de mantenimiento eficaces.

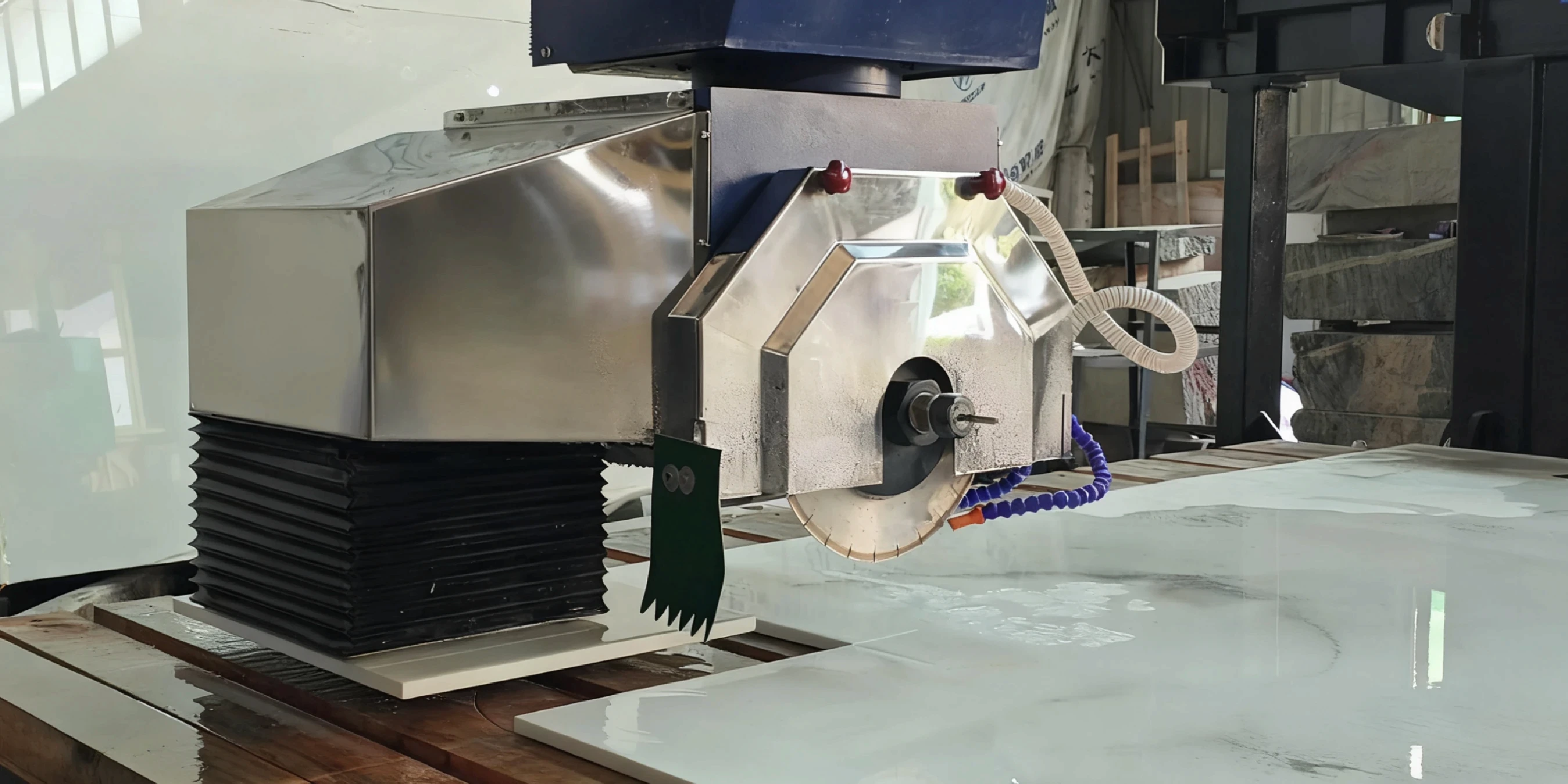

El diseño de la máquina se centra en una estructura de puente monobloque que soporta una cabeza con inclinación del eje A de 0–90° y rotación del eje C de 360°. Está impulsada por un husillo de alta precisión de 18,5 kW y guiada por el sistema de control CNC DDX, que importa directamente archivos DXF/DWG. Los subsistemas clave incluyen anidamiento con cámara integrada, sistema de refrigeración por agua y sistema de manipulación de materiales por vacío.

Resumen de la Arquitectura del Sistema de la cortadora disco puente CNC de 5 ejes

La cortadora disco puente de 5 ejes es un sistema cohesivo donde los componentes mecánicos, eléctricos y de software trabajan en conjunto. Puede consultar más a fondo su estructura en nuestra guía Anatomía de una Cortadora disco puente CNC.

- Bastidor mecánico: Una estructura monobloque rígida minimiza la vibración y simplifica la instalación.

- Ejes y Accionamientos: Motores servo de alta precisión y guías controlan los ejes X, Y, Z, A y C para una interpolación precisa.

- Husillo y Disco: La unidad central de corte, equipada con un motor potente y montaje adaptable de disco.

- Refrigeración y Gestión de Agua: Un sistema cerrado o abierto suministra refrigerante al disco para evitar el sobrecalentamiento y controlar el polvo.

- Sistemas de Visión y Control: Cámara industrial para captura de placas y el controlador DDX para ejecutar G-code desde archivos CAD.

- Opciones de Herramientas y Manipulación: Mejoras opcionales incluyen herramienta de fresado para taladrado/pulido (configuración 5+1 ejes) y sistema de succión por vacío integrado en CAM para reposicionamiento de piezas (configuración 5+2 ejes) (según fabricante).

Componentes Clave y Rangos Operativos de la Sierra de Piedra de 5 ejes

Comprender los límites operativos de cada componente es vital para la programación y el mantenimiento. Para una comparación más amplia del mercado, consulte nuestra guía sobre los Mejores Tipos de Máquinas CNC para Piedra.

| Componente | Especificación / Rango | Nota de Ingeniería |

|---|---|---|

| Husillo | Potencia del motor: 18,5 kW (para modelo de disco Ø600 mm) / 22 kW (para modelo de disco Ø800 mm); Ventana de RPM: según tabla del fabricante del disco, calibrada en sitio. | Las RPM deben coincidir con el diámetro del disco y la dureza del material para evitar vitrificación o desgaste excesivo. |

| Diámetro del Disco | Ø600 mm (23,6 in) estándar; Ø800 mm (31,5 in) opcional | Discos más grandes permiten cortes más profundos en una sola pasada pero requieren ajustar la velocidad de avance. |

| Recorridos de Ejes | X: 3,2 m (126 in); Y: 2,0 m (78,7 in); Z: 0,45 m (17,7 in) | Define las dimensiones máximas de la placa trabajable y la profundidad de corte. |

| Eje A (Inclinación) | 0–90° | Permite cortes a inglete y operaciones de taladrado en ángulo. |

| Eje C (Rotación) | 0–360° | Permite cortes curvos y perfilado sin girar la placa. |

| Manipulación por Vacío | Capacidad máxima de succión: 200 kg (≈ 440 lb) | La integridad de la succión es crítica. Revise regularmente sellos y presión de la bomba. |

| Sistema de Cámara | Cámara HD con posicionamiento láser | Mide automáticamente el grosor de la placa y el tamaño de la herramienta para optimizar el anidamiento. |

| Opciones de Herramientas (Opcional) | Herramienta de fresado (configuración 5+1 ejes); Avance típico de fresado: 0,8 m/min (≈ 31,5 in/min) | Añade capacidades para taladrado, pulido de cantos y otras operaciones de fresado. |

| Opciones de Manipulación (Opcional) | Succión por vacío integrada en CAM | Permite reposicionar piezas de forma segura durante el proceso y ayuda a evitar cortes excesivos. |

Nota: La máquina puede configurarse como una sierra estándar de 5 ejes, una sierra de 5+1 ejes (con herramienta de fresado) o una sierra de 5+2 ejes (con herramienta de fresado y succión por vacío), según las opciones seleccionadas (según fabricante).

Fallos Comunes y Mitigación

El diagnóstico temprano de problemas comunes puede evitar desperdicio de material y costosos tiempos de inactividad.

- Síntoma: Desportillado o grietas en esquinas del material.

- Causas Probables: Flujo insuficiente de refrigerante, segmentos del disco desgastados o velocidad de avance excesiva.

- Mitigación: Revise las boquillas de refrigerante por obstrucciones, inspeccione el disco por vitrificación/desgaste y reduzca la velocidad de avance en los pases finales.

- Síntoma: Desalineación de ejes o inexactitud dimensional.

- Causas Probables: Deslizamiento del sistema de vacío en superficies pulidas, holgura mecánica en el puente o valores incorrectos de compensación de herramienta.

- Mitigación: Verifique la presión de vacío, ejecute rutinas de calibración de ejes y revise los datos de compensación de herramienta en el controlador.

- Síntoma: Vibración excesiva durante el corte.

- Causas Probables: Disco desbalanceado, rodamientos del husillo desgastados o cimentación de la máquina desnivelada.

- Mitigación: Inspeccione el disco por daños, escuche ruidos en los rodamientos y confirme que la máquina esté nivelada.

Compatibilidad e Integración del Sistema

La cortadora disco puente de 5 ejes está diseñada para integrarse en flujos de trabajo modernos de fabricación digital.

- Intercambio de Datos: Permite importar directamente archivos DXF y DWG, eliminando la necesidad de programar manualmente formas complejas.

- PLC y Fieldbus: Opciones para integración con sistemas de monitoreo a nivel de fábrica mediante protocolos como OPC UA, Profinet o Modbus disponibles bajo solicitud; los protocolos soportados pueden ser proporcionados por el equipo técnico. Esto permite el registro de datos de producción en tiempo real.

- Interbloqueos de Seguridad: Incluye circuitos de seguridad estándar para paradas de emergencia y resguardo perimetral, que pueden integrarse en un sistema de seguridad de planta. Se implementa una correcta puesta a tierra y blindaje EMI para asegurar una operación estable.

Parámetros Iniciales Típicos (a validar en sitio)

Los ajustes óptimos varían según las propiedades del material, que pueden verificarse usando métodos de prueba estándar ASTM. Los siguientes son puntos de partida conservadores a refinar en sitio.

Granito (Dureza Media)

- RPM: ajustar según tabla de disco para granito

- Avance: comenzar conservador y aumentar si el corte se mantiene limpio

- Profundidad por pasada: pasadas superficiales para bordes limpios

Cuarzo Sintético

- RPM: según tabla de disco para cuarzo

- Avance: moderado

- Profundidad por pasada: usar varias pasadas para reducir acumulación de calor

Cerámica/Piedra Sinterizada

- RPM: baja, según especificación de diente

- Avance: lento y constante

- Profundidad por pasada: pasadas delgadas para evitar microgrietas

Preguntas Frecuentes

¿Cuál es la ventana segura de RPM para un disco Ø600 mm en cuarzo?

La RPM segura para un disco Ø600 mm en cuarzo varía según el disco y el material; consulte la tabla del proveedor del disco y ajuste para evitar quemaduras o desportillado. Operar a una RPM demasiado alta puede causar quemado de resina y desgaste prematuro del disco, mientras que una RPM demasiado baja puede provocar desportillado.

¿Cómo afecta la compensación automática de herramienta a la precisión de los ingletes?

La compensación de herramienta ajusta automáticamente la trayectoria para tener en cuenta el diámetro y el desgaste del disco. Para cortes a inglete, esto asegura que el punto de corte permanezca exactamente en la línea programada, resultando en juntas ajustadas y precisas sin ajustes manuales.

¿Se puede usar OPC UA para registrar datos de producción de la sierra?

Sí, con el kit de interfaz opcional; la máquina puede exponer puntos de datos vía OPC UA. Esto le permite registrar métricas clave de producción como tiempos de ciclo, códigos de error y uso de material en un sistema SCADA o MES de fábrica para su análisis.

¿Qué caudal de refrigerante se necesita para evitar desportillado en cerámica?

Un flujo generoso y constante de refrigerante es crítico para cortar materiales frágiles como la cerámica. El objetivo es asegurar una inundación total de la zona de corte en ambos lados del disco; aumente el flujo hasta que los residuos se eliminen instantáneamente y no se forme vapor. Esta es una medida clave recomendada por las prácticas seguras de NIOSH para la supresión de polvo de sílice.

¿Cómo se calibran los ejes A y C en la Cortadora disco puente CNC de 5 ejes?

La calibración se realiza usando el panel de control HMI de la máquina, siguiendo un procedimiento guiado. Normalmente implica mover los ejes a puntos de referencia conocidos o usar un accesorio de calibración para establecer las posiciones cero. La calibración regular es esencial para mantener la precisión de ±0,05 mm reportada por el fabricante.

¿Qué causa grietas en las esquinas de los recortes para fregaderos?

Las grietas en las esquinas suelen ser causadas por concentración de esfuerzo. Esto puede deberse a una trayectoria de herramienta con ángulo recto sin radio, velocidad de avance demasiado rápida al cambiar de dirección o refrigeración insuficiente. Usar una trayectoria con pequeño radio en las esquinas y reducir la velocidad de avance puede mitigarlo. La decisión de usar una cortadora disco puente frente a otras tecnologías para este trabajo se detalla en nuestra guía de inversión Cortadora disco puente vs. Sierra CNC de 5 ejes.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский