Hola, soy Lizzy de DINOSAW (no soy un robot). ¿Qué máquina (modelo) deseas? Por favor contáctanos por WhatsApp ahora

Sigue SOP claros, guías de solución de problemas y programas de mantenimiento para mantener tu cortadora disco puente CNC funcionando de forma segura y eficiente. Maximiza el tiempo operativo y la calidad de corte.

Para operadores y técnicos de mantenimiento, el rendimiento constante se basa en procedimientos operativos estándar (SOP) claros, mantenimiento proactivo y solución de problemas rápida. Esta guía ofrece listas de verificación prácticas y flujos de diagnóstico para reducir el tiempo de inactividad, minimizar defectos y garantizar un entorno de trabajo seguro al operar la Cortadora disco puente de 5 ejes para fregaderos y encimeras.

Siguiendo estos procedimientos estructurados, tu equipo puede prevenir problemas comunes antes de que se conviertan en reparaciones costosas y asegurar que cada corte sea tan preciso como el primero. Este documento cubre desde revisiones diarias de encendido hasta calibración trimestral y cumplimiento de seguridad.

Procedimientos Operativos Estándar

Una rutina diaria constante es la primera defensa contra fallos inesperados de la máquina.

- Encendido y Referenciación: Asegúrate de que todos los paros de emergencia estén desactivados. Enciende el gabinete eléctrico principal, seguido del panel de control. Inicia la secuencia de referenciación para establecer los puntos de referencia de los ejes.

- Cambio de Trabajo: Limpia la mesa de trabajo de residuos. Carga el nuevo programa (DXF/DWG) y confirma las trayectorias de herramientas en la vista previa. Instala el disco correcto para el material y verifica que esté bien montado.

- Reposicionamiento de Piezas (si está equipado): Usa la succión asistida por CAM para reposicionar piezas cuando sea necesario. Verifica la posición del láser antes de reanudar el corte para evitar errores o cortes excesivos (reportado por el fabricante).

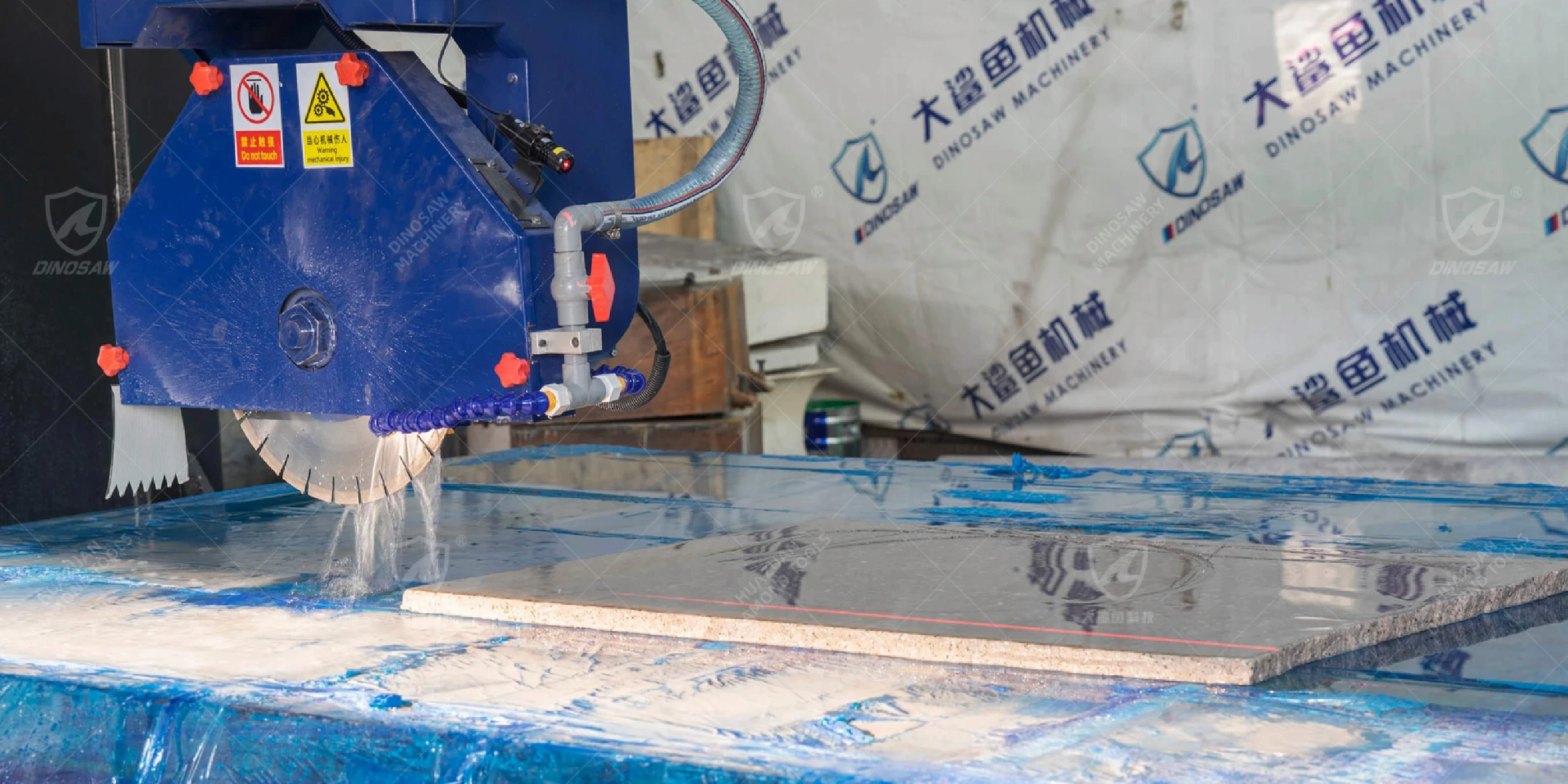

- Arranque del Sistema de Refrigeración: Verifica los niveles de refrigerante. Activa la bomba de agua e inspecciona todas las boquillas para asegurar un flujo constante y dirigido en ambos lados del disco.

- Revisión de Consumibles: Inspecciona visualmente los segmentos de diamante del disco por desgaste excesivo, vitrificación o daños. Revisa las almohadillas de vacío por grietas o pérdida de sellado.

- Limpieza Diaria: Al final del turno, enjuaga la mesa de trabajo y los protectores contra salpicaduras para eliminar el lodo. Limpia el panel de control y la HMI. Elimina residuos alrededor de la base de la máquina.

Top 10 Flujos de Solución de Problemas en Cortadora de Piedra de 5 ejes

| Fenómeno | Causa probable → Diagnóstico → Solución → Prevención |

|---|---|

| 1. Astillado en granito/cuarzo | Disco desafilado, RPM incorrecta o avance demasiado rápido. → Inspecciona el disco por vitrificación. → Rectifica el disco con una piedra de rectificado; reduce el avance en un 15%. → Inspección regular del disco. |

| 2. Grietas en esquinas de recortes | Esquina aguda en la trayectoria de herramienta. → Revisa el G-code por movimientos G01 en esquinas. → Programa un pequeño radio (ej. 3-5mm) en vez de un giro de 90° agudo. → Estandariza las plantillas CAD con esquinas internas redondeadas. |

| 3. Vibración de la máquina | Disco desbalanceado o rodamientos del husillo desgastados. → Haz funcionar el husillo sin disco para aislar el ruido. → Cambia el disco si está dañado; programa el reemplazo de rodamientos si el ruido persiste. → Lubricación regular de rodamientos. |

| 4. Uniones de inglete desalineadas | Compensación de herramienta incorrecta o deriva de calibración del eje A. → Corta una pieza de prueba y mide el ángulo. → Repite la medición de herramienta y la rutina de calibración del eje A. → Calibración mensual. |

| 5. Vitrificación del disco | RPM demasiado alta para el material. → El borde del disco está liso y no expone nuevos diamantes. → Baja la RPM y pasa el disco por un material abrasivo suave (piedra de rectificado). → Usa recetas específicas para cada material. |

| 6. Deslizamiento de vacío | Polvo en la losa, sellos de vacío desgastados o presión baja de la bomba. → Revisa el manómetro de vacío. → Limpia la superficie de la losa; inspecciona los sellos por desgarros. → Cambia los sellos desgastados semanal/mensualmente. |

| 7. Obstrucciones en el refrigerante | Acumulación de lodo en el sistema de filtración o boquillas. → Flujo de agua débil/desigual. → Enjuaga el sistema y limpia el filtro principal y las puntas de las boquillas. → Enjuague diario del sistema. |

| 8. Errores de importación DXF | Versión de archivo incompatible o contornos abiertos en el dibujo. → Mensaje de error en la HMI. → Guarda el DXF en un formato más antiguo (ej. 2010); usa el comando JOIN en CAD para cerrar polilíneas. → Estandariza la configuración de exportación CAD. |

| 9. Marcas de remolino en bordes | Deflexión del disco o vibración. → Marcas visibles en la cara del corte. → Refuerza el disco con estabilizadores si es posible; revisa el nivelado de la máquina. → Para consejos de acabado, consulta nuestra guía sobre cómo eliminar marcas de remolino en granito y cuarzo. |

| 10. Fallos en la calibración de cámara | Lente sucia o diana de calibración dañada. → El sistema no reconoce los puntos de la diana. → Limpia la lente de la cámara con un paño de microfibra; inspecciona la diana por rayaduras. → Mantén limpia el área de la cámara. |

Programa de Mantenimiento Preventivo

Diario

- Limpia el lodo y los residuos de la mesa de trabajo.

- Verifica niveles y flujo de refrigerante.

- Inspecciona almohadillas y mangueras de vacío.

Semanal

- Limpia el filtro del sistema de refrigerante.

- Lubrica todos los puntos de engrase especificados.

- Revisa y aprieta cualquier tornillo suelto.

Mensual

- Inspecciona las guías por rayaduras o desgaste.

- Verifica el juego de los ejes y realiza la calibración.

- Inspecciona rodamientos del husillo por ruido/calor.

Trimestral

- Inspección y limpieza completa del gabinete eléctrico.

- Verifica el nivelado de la máquina.

- Cambia el agua del sistema de recuperación.

Consejos de Campo y Cumplimiento de Seguridad

El conocimiento práctico y el cumplimiento estricto de las normas de seguridad son innegociables. Para ver todos los componentes de la máquina, consulta la Anatomía de una guía de Cortadora disco puente CNC.

Un gran consejo de campo para reducir el astillado en cerámica es usar una tabla de respaldo sacrificable de espuma o MDF blando. Esto soporta el material en el punto de salida del corte, evitando el desprendimiento.

Seguridad y Cumplimiento

- Control de polvo de sílice: El corte en húmedo es obligatorio. Asegúrate de que el sistema proporcione suficiente flujo de agua para suprimir el polvo en la fuente, cumpliendo con regulaciones como la OSHA 29 CFR 1926.1153.

- Equipo de Protección Personal (EPP): Los operadores deben usar gafas de seguridad, botas impermeables y protección auditiva en todo momento. Dependiendo del material y la ventilación, también puede requerirse un respirador, según las prácticas seguras recomendadas por NIOSH.

Bloqueo/Etiquetado (LOTO): Realiza siempre los procedimientos LOTO antes de cualquier mantenimiento o reparación. Desconecta todas las fuentes de energía (eléctrica, neumática) y verifica que la máquina esté desenergizada.

¿Cómo evitar el astillado al cortar cerámica?

Utiliza un disco específicamente diseñado para cerámica/porcelana, asegura el máximo flujo de refrigerante, reduce la velocidad de avance y considera una aproximación de múltiples pasadas donde la primera sea un marcado superficial. Usar una tabla de respaldo también puede evitar el astillado en el lado de salida del corte.

¿Por qué el sistema de vacío pierde sujeción en cuarzo pulido?

Una fina capa de polvo o humedad en una superficie altamente pulida puede romper el sello de vacío. Antes de colocar la losa, limpia tanto la superficie como las almohadillas de vacío con un paño limpio y seco para asegurar un agarre seguro. Además, revisa los sellos de vacío por cortes o desgaste.

¿Qué revisiones semanales son más importantes para prevenir vibraciones?

Las revisiones semanales más críticas son inspeccionar el disco por cualquier signo de daño o desbalance y lubricar todos los puntos designados en los componentes móviles de la máquina. También es clave asegurar que la máquina permanezca perfectamente nivelada.

¿Cómo ajustar el flujo correcto de refrigerante?

El objetivo es crear una "ola" de agua que envuelva completamente el punto de contacto del disco con la piedra. Ajusta las boquillas para que apunten a ambos lados del disco justo antes del corte. Debe haber suficiente flujo para evitar vapor y eliminar inmediatamente todos los residuos de corte.

¿Qué debo hacer primero si falla la importación de un archivo DXF?

Primero, vuelve a exportar el archivo desde tu software CAD usando una versión DXF más antigua y compatible (ej. AutoCAD 2010). Segundo, asegúrate de que todas las formas en tu dibujo sean polilíneas cerradas sin huecos ni líneas superpuestas.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский