Bonjour, ici Lizzy de DINOSAW (pas un robot). Quelle machine (modèle) souhaitez-vous ? Veuillez nous contacter sur WhatsApp maintenant

Suivez des SOP claires, des guides de dépannage et des calendriers de maintenance pour garantir que votre Débiteuse à pont CNC fonctionne en toute sécurité et efficacité. Maximisez le temps de fonctionnement et la qualité de coupe.

Pour les opérateurs et les techniciens de maintenance, la performance constante repose sur des Procédures Opératoires Standard (SOP) claires, une maintenance proactive et un dépannage rapide. Ce guide fournit des listes de contrôle et des schémas de diagnostic concrets pour réduire les arrêts, minimiser les défauts et garantir un environnement de travail sûr lors de l'utilisation de la Débiteuse à pont 5 axes pour éviers et plans de travail.

En suivant ces procédures structurées, votre équipe peut prévenir les problèmes courants avant qu'ils ne conduisent à des réparations coûteuses et garantir que chaque coupe soit aussi précise que la première. Ce document couvre tout, des contrôles quotidiens de mise sous tension à l'étalonnage trimestriel et à la conformité sécurité.

Procédures Opératoires Standard

Une routine quotidienne cohérente est la première ligne de défense contre les pannes inattendues de la machine.

- Mise sous tension & Référencement : Assurez-vous que tous les arrêts d'urgence sont désengagés. Allumez l'armoire électrique principale, puis le panneau de commande. Lancez la séquence de référencement de la machine pour établir les points de référence des axes.

- Changement de tâche : Nettoyez la table de travail des débris. Chargez le nouveau programme (DXF/DWG) et confirmez les trajectoires d'outil dans l'aperçu. Installez la lame adaptée au matériau et vérifiez qu'elle est bien fixée.

- Repositionnement de pièce (si équipé) : Utilisez l'aspiration assistée par CAM pour repositionner les pièces si nécessaire. Vérifiez le positionnement laser avant de reprendre la coupe pour éviter les erreurs ou les surcoupes (signalé par le fabricant).

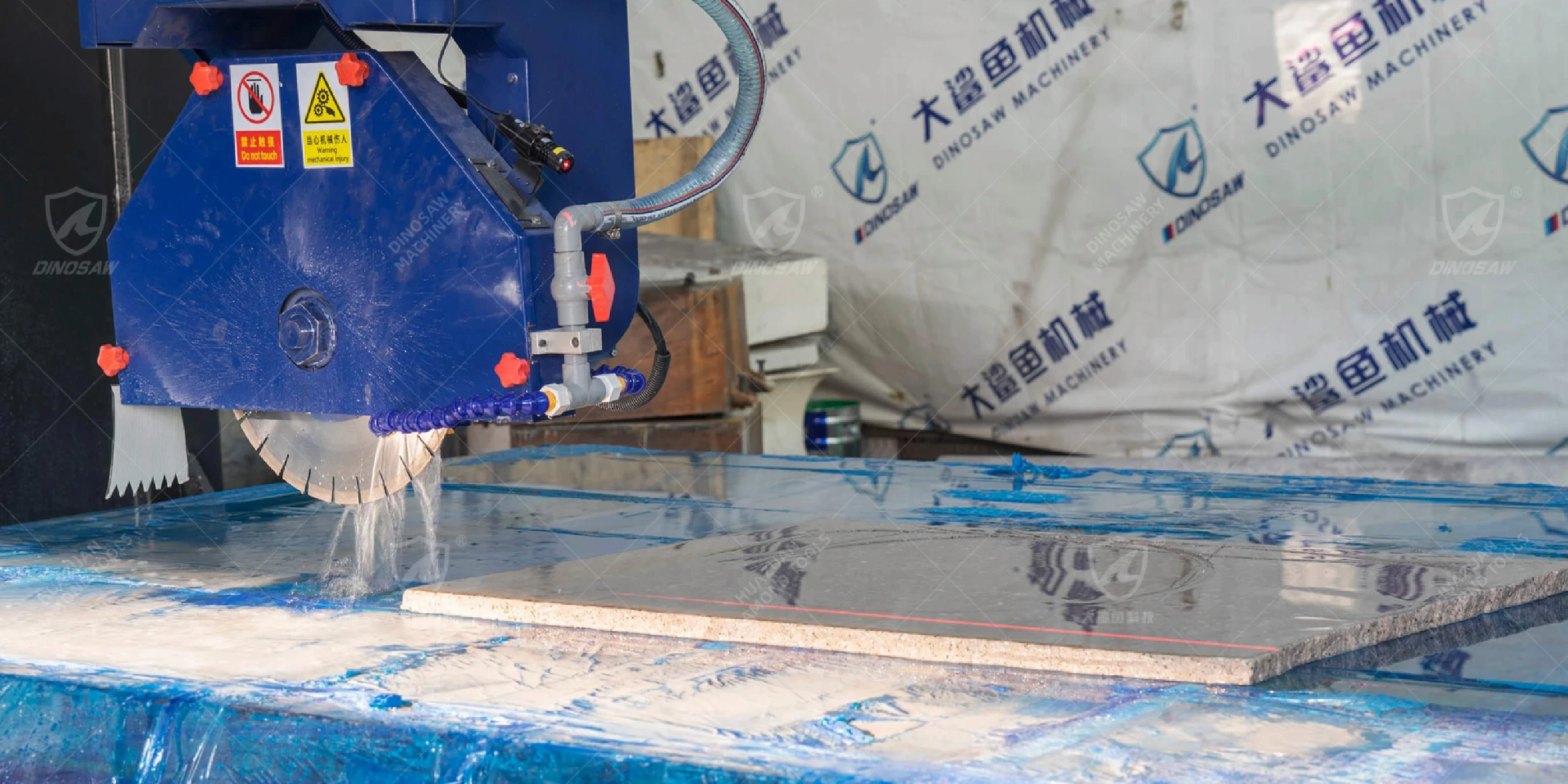

- Démarrage du système de refroidissement : Vérifiez les niveaux de liquide de refroidissement. Activez la pompe à eau et inspectez toutes les buses pour garantir un flux régulier et ciblé des deux côtés de la lame.

- Vérification des consommables : Inspectez visuellement les segments diamantés de la lame pour détecter une usure excessive, un glaçage ou des dommages. Vérifiez les ventouses pour repérer des fissures ou une perte d'étanchéité.

- Nettoyage quotidien : En fin de poste, rincez la table de travail et les pare-éclaboussures pour éliminer la boue. Essuyez le panneau de commande et l'IHM. Retirez les débris autour de la base de la machine.

Top 10 des schémas de dépannage pour Tourneur pierre 5 axes

| Phénomène | Cause probable → Diagnostic → Solution → Prévention |

|---|---|

| 1. Écaillage sur granite/quartz | Lame émoussée, mauvais régime ou avance trop rapide. → Inspectez la lame pour déceler un glaçage. → Dressez la lame avec une pierre à dresser ; réduisez l'avance de 15 %. → Inspection régulière de la lame. |

| 2. Fissures d'angle dans les découpes | Angle vif dans la trajectoire d'outil. → Vérifiez le G-code pour les mouvements G01 aux angles. → Programmez un petit rayon (ex. 3-5 mm) au lieu d'un angle droit à 90°. → Standardisez les modèles CAO avec des angles intérieurs arrondis. |

| 3. Vibrations de la machine | Lame déséquilibrée ou roulements de broche usés. → Faites tourner la broche sans lame pour isoler le bruit. → Remplacez la lame si elle est endommagée ; prévoyez le remplacement des roulements si le bruit persiste. → Lubrification régulière des roulements. |

| 4. Joints d'onglet non alignés | Mauvaise compensation d'outil ou dérive de l'étalonnage de l'axe A. → Coupez une pièce test et mesurez l'angle. → Refaites la mesure d'outil et la routine d'étalonnage de l'axe A. → Étalonnez chaque mois. |

| 5. Glaçage de la lame | Régime trop élevé pour le matériau. → Le bord de la lame est lisse et n'expose pas de nouveaux diamants. → Diminuez le régime et passez la lame dans un matériau abrasif tendre (pierre à dresser). → Utilisez des recettes spécifiques au matériau. |

| 6. Glissement du vide | Poussière sur la dalle, joints de vide usés ou pression de pompe faible. → Vérifiez le manomètre du vide. → Essuyez la surface de la dalle ; inspectez les joints pour détecter des déchirures. → Remplacez les joints usés chaque semaine/mois. |

| 7. Obstruction du liquide de refroidissement | Accumulation de boue dans le système de filtration ou les buses. → Flux d'eau faible/inégal. → Rincez le système et nettoyez le filtre principal ainsi que les embouts de buses individuels. → Rinçage quotidien du système. |

| 8. Erreurs d'import DXF | Version de fichier incompatible ou contours ouverts dans le dessin. → Message d'erreur sur l'IHM. → Réenregistrez le DXF dans un format plus ancien (ex. 2010) ; utilisez la commande JOIN dans la CAO pour fermer les polylignes. → Standardisez les paramètres d'export CAO. |

| 9. Marques de tourbillon sur les bords | Déflexion de la lame ou vibration. → Marques visibles sur la face coupée. → Rigidifiez la lame avec des stabilisateurs si possible ; vérifiez la mise à niveau de la machine. → Pour des conseils de finition, consultez notre guide sur comment éliminer les marques de tourbillon sur le granite & quartz. |

| 10. Échec de l'étalonnage caméra | Objectif sale ou cible d'étalonnage endommagée. → Le système ne reconnaît pas les points cibles. → Nettoyez l'objectif de la caméra avec un chiffon microfibre ; inspectez la cible pour des rayures. → Gardez la zone de la caméra propre. |

Calendrier de maintenance préventive

Quotidien

- Nettoyez la boue et les débris de la table de travail.

- Vérifiez les niveaux et le flux du liquide de refroidissement.

- Inspectez les ventouses et les tuyaux.

Hebdomadaire

- Nettoyez le filtre du système de refroidissement.

- Lubrifiez tous les points de graissage spécifiés.

- Vérifiez et resserrez tous les boulons desserrés.

Mensuel

- Inspectez les rails de guidage pour détecter des rayures ou une usure.

- Vérifiez le jeu des axes et effectuez l'étalonnage.

- Inspectez les roulements de broche pour le bruit/chaleur.

Trimestriel

- Inspection et nettoyage complet de l'armoire électrique.

- Vérifiez la mise à niveau de la machine.

- Changez l'eau du système de récupération.

Conseils terrain & conformité sécurité

La connaissance pratique et le respect strict des normes de sécurité sont impératifs. Pour une présentation de tous les composants de la machine, consultez l'Anatomie d'une Débiteuse à pont CNC.

Un excellent conseil terrain pour réduire l'écaillage de la céramique est d'utiliser une plaque de support sacrificielle en mousse ou MDF souple. Elle soutient le matériau au point de sortie de la coupe, évitant l'éclatement.

Sécurité & conformité

- Contrôle de la poussière de silice : La coupe humide est obligatoire. Assurez-vous que le système fournit un débit d'eau suffisant pour supprimer la poussière à la source, conformément à des réglementations telles que l'OSHA 29 CFR 1926.1153.

- Équipements de protection individuelle (EPI) : Les opérateurs doivent porter des lunettes de sécurité, des bottes étanches et une protection auditive en permanence. Selon le matériau et la ventilation, un masque respiratoire peut aussi être requis, comme recommandé par les pratiques de travail sûres NIOSH.

Consignation/Étiquetage (LOTO) : Effectuez toujours les procédures LOTO avant toute opération de maintenance ou de réparation. Déconnectez toutes les sources d'énergie (électrique, pneumatique) et vérifiez que la machine est hors tension.

Comment éviter l'écaillage lors de la coupe de la céramique ?

Utilisez une lame spécialement conçue pour la céramique/porcelaine, assurez un débit maximal de liquide de refroidissement, réduisez la vitesse d'avance et envisagez une approche en plusieurs passes, la première étant une incision superficielle. L'utilisation d'une plaque de support peut aussi éviter l'écaillage à la sortie de la coupe.

Pourquoi le système de vide perd-il son adhérence sur le quartz poli ?

Un film fin de poussière ou d'humidité sur une surface très polie peut rompre le joint de vide. Avant de placer la dalle, essuyez la surface de la dalle et les ventouses avec un chiffon propre et sec pour garantir une bonne adhérence. Vérifiez également les joints de vide pour détecter des entailles ou une usure.

Quels contrôles hebdomadaires sont les plus importants pour prévenir les vibrations ?

Les contrôles hebdomadaires les plus critiques sont l'inspection de la lame pour tout signe de dommage ou de déséquilibre et la lubrification de tous les points désignés sur les composants mobiles de la machine. Veiller à ce que la machine reste parfaitement de niveau est également essentiel.

Comment régler le débit correct du liquide de refroidissement ?

L'objectif est de créer une « vague » d'eau qui enveloppe complètement le point de contact de la lame avec la pierre. Ajustez les buses pour qu'elles ciblent les deux côtés de la lame juste avant la coupe. Le débit doit être suffisant pour éviter la vapeur et évacuer immédiatement tous les débris de coupe.

Que dois-je faire en premier si l'import d'un fichier DXF échoue ?

Commencez par réexporter le fichier depuis votre logiciel CAO en utilisant une version DXF plus ancienne et compatible (ex. AutoCAD 2010). Ensuite, assurez-vous que toutes les formes de votre dessin sont des polylignes fermées sans espaces ni lignes superposées.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский