Hallo, hier ist Lizzy von DINOSAW (kein Roboter). Für welche Maschine (Modell) interessieren Sie sich? Bitte kontaktieren Sie uns jetzt per WhatsApp

Befolgen Sie klare SOPs, Fehlerbehebungsanleitungen und Wartungspläne, um Ihre CNC-Brückensäge sicher und effizient zu betreiben. Maximieren Sie die Betriebszeit und die Schnittqualität.

Für Bediener und Wartungstechniker basiert eine konstante Leistung auf klaren Standardarbeitsanweisungen (SOPs), proaktiver Wartung und schneller Fehlerbehebung. Dieser Leitfaden bietet umsetzbare Checklisten und Diagnoseabläufe, um Ausfallzeiten zu reduzieren, Fehler zu minimieren und eine sichere Arbeitsumgebung beim Betrieb der 5-Achsen-Brückensäge für Spülen & Arbeitsplatten zu gewährleisten.

Durch die Einhaltung dieser strukturierten Abläufe kann Ihr Team häufige Probleme verhindern, bevor sie zu kostspieligen Reparaturen führen, und sicherstellen, dass jeder Schnitt so präzise ist wie der erste. Dieses Dokument behandelt alles von täglichen Einschaltkontrollen bis hin zu vierteljährlicher Kalibrierung und Einhaltung der Sicherheitsvorschriften.

Standardarbeitsanweisungen

Eine konsequente tägliche Routine ist die erste Verteidigungslinie gegen unerwartete Maschinenausfälle.

- Einschalten & Referenzfahrt: Stellen Sie sicher, dass alle Not-Aus-Schalter gelöst sind. Schalten Sie den Hauptschaltschrank ein, gefolgt vom Bedienfeld. Starten Sie die Referenzfahrt der Maschine, um die Achsenreferenzpunkte festzulegen.

- Auftragswechsel: Entfernen Sie Schmutz vom Arbeitstisch. Laden Sie das neue Programm (DXF/DWG) und prüfen Sie die Werkzeugwege in der Vorschau. Montieren Sie das richtige Sägeblatt für das Material und vergewissern Sie sich, dass es sicher befestigt ist.

- Teile-Neupositionierung (falls vorhanden): Verwenden Sie CAM-unterstützte Sauger, um Teile bei Bedarf neu zu positionieren. Überprüfen Sie die Laserpositionierung vor dem Fortsetzen des Schnitts, um Fehler oder Überschnitte zu vermeiden (laut Herstellerangaben).

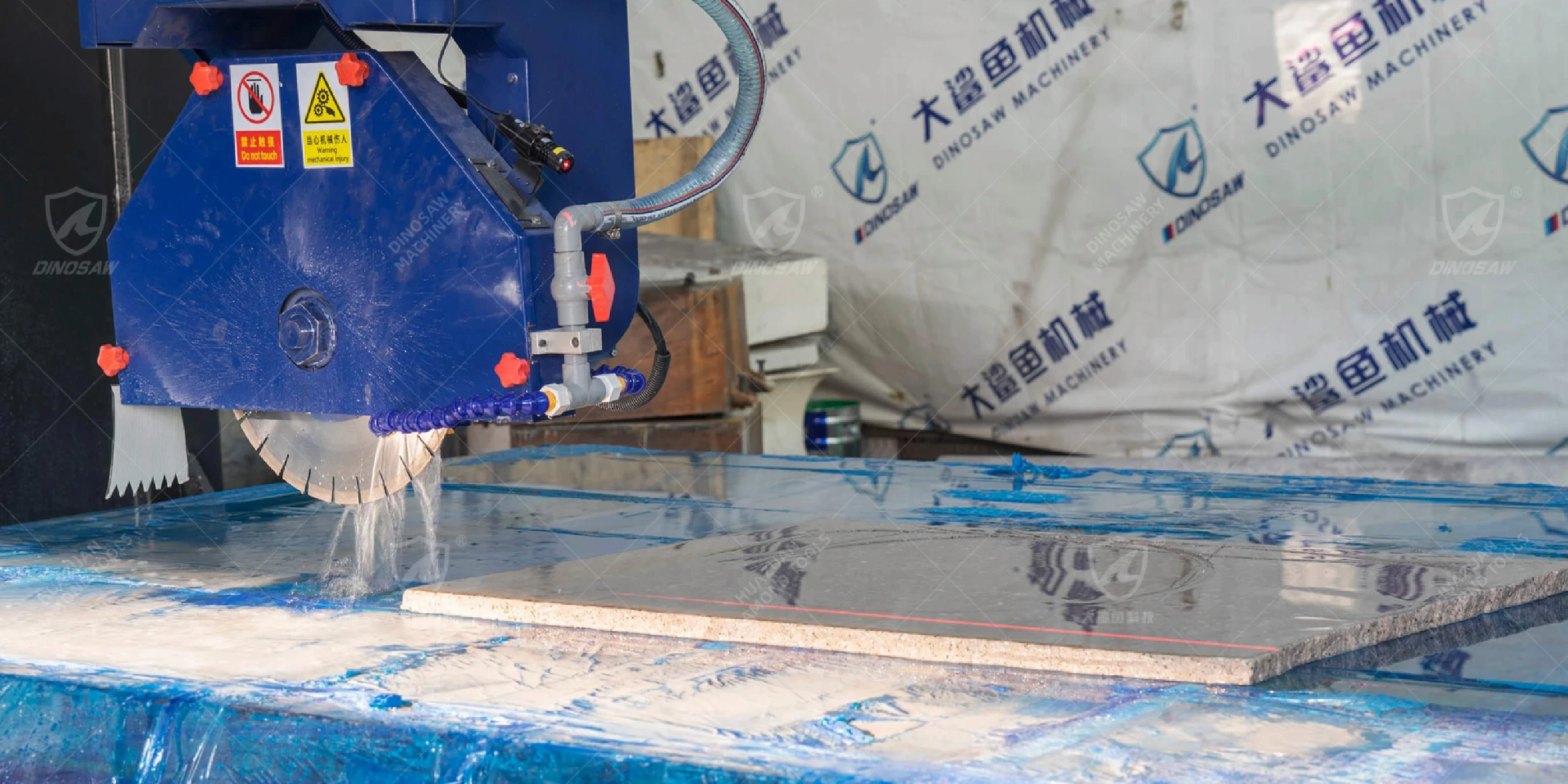

- Kühlsystem-Start: Prüfen Sie den Kühlmittelstand. Aktivieren Sie die Wasserpumpe und kontrollieren Sie alle Düsen, um einen gleichmäßigen, gezielten Wasserstrahl auf beiden Seiten des Sägeblatts sicherzustellen.

- Verbrauchsmaterialien prüfen: Inspizieren Sie die Diamantsegmente des Sägeblatts visuell auf übermäßigen Verschleiß, Verglasung oder Beschädigungen. Prüfen Sie Vakuumplatten auf Risse oder nachlassende Dichtwirkung.

- Tägliche Reinigung: Spülen Sie am Ende der Schicht den Arbeitstisch und die Spritzschutzwände ab, um Schlämme zu entfernen. Wischen Sie das Bedienfeld und das HMI ab. Entfernen Sie Schmutz rund um den Maschinenfuß.

Top 10 Fehlerbehebungsabläufe für 5-Achsen-Steintrennmaschinen

| Phänomen | Wahrscheinliche Ursache → Diagnose → Lösung → Vorbeugung |

|---|---|

| 1. Ausbrüche bei Granit/Quarz | Stumpfes Sägeblatt, falsche Drehzahl oder zu hoher Vorschub. → Sägeblatt auf Verglasung prüfen. → Sägeblatt mit Abrichtstein abziehen; Vorschub um 15% reduzieren. → Regelmäßige Sägeblattkontrolle. |

| 2. Risse in Eckausschnitten | Scharfe Ecke im Werkzeugweg. → G-Code auf G01-Bewegungen an Ecken prüfen. → Einen kleinen Radius (z.B. 3-5 mm) statt einer scharfen 90°-Ecke programmieren. → CAD-Vorlagen mit abgerundeten Innenecken standardisieren. |

| 3. Maschinenvibrationen | Unwucht des Sägeblatts oder verschlissene Spindellager. → Spindel ohne Sägeblatt laufen lassen, um Geräusche zu isolieren. → Sägeblatt bei Beschädigung ersetzen; Lagerwechsel planen, falls Geräusche bleiben. → Regelmäßige Lagerfettung. |

| 4. Ungleiche Gehrungsnähte | Falscher Werkzeugversatz oder Drift der A-Achsen-Kalibrierung. → Probestück schneiden und Winkel messen. → Werkzeugmessung und A-Achsen-Kalibrierung erneut durchführen. → Monatliche Kalibrierung. |

| 5. Sägeblattverglasung | Drehzahl zu hoch für das Material. → Sägeblattkante ist glatt und setzt keine neuen Diamanten frei. → Drehzahl reduzieren und Sägeblatt durch weiches, abrasives Material (Abrichtstein) laufen lassen. → Materialabhängige Rezepte verwenden. |

| 6. Vakuumrutschen | Staub auf der Platte, verschlissene Vakuumdichtungen oder niedriger Pumpendruck. → Vakuumanzeige prüfen. → Plattenoberfläche abwischen; Dichtungen auf Risse prüfen. → Verschlissene Dichtungen wöchentlich/monatlich ersetzen. |

| 7. Kühlmittelverstopfungen | Schlammablagerungen im Filtersystem oder in den Düsen. → Schwacher/ungleichmäßiger Wasserfluss. → System spülen und Hauptfilter sowie einzelne Düsen reinigen. → Tägliches Spülen des Systems. |

| 8. DXF-Importfehler | Inkompatible Dateiversion oder offene Konturen in der Zeichnung. → Fehlermeldung im HMI. → DXF in älterem Format (z.B. 2010) erneut speichern; im CAD mit JOIN-Befehl Polylinien schließen. → CAD-Exporteinstellungen standardisieren. |

| 9. Wirbelspuren an Kanten | Sägeblattablenkung oder Vibrationen. → Sichtbare Spuren an der Schnittfläche. → Sägeblatt ggf. mit Stabilisatoren versteifen; Maschinen-Nivellierung prüfen. → Für Finishing-Tipps siehe unseren Leitfaden zur Beseitigung von Wirbelspuren auf Granit & Quarz. |

| 10. Kamerakalibrierung schlägt fehl | Verschmutzte Linse oder beschädigtes Kalibrierziel. → System erkennt die Zielpunkte nicht. → Kameralinse mit Mikrofasertuch reinigen; Ziel auf Kratzer prüfen. → Kamerabereich sauber halten. |

Wartungsplan zur Vorbeugung

Täglich

- Schlamm und Schmutz vom Arbeitstisch entfernen.

- Kühlmittelstand und -fluss prüfen.

- Vakuumplatten und Schläuche inspizieren.

Wöchentlich

- Filter des Kühlsystems reinigen.

- Alle vorgeschriebenen Schmierstellen fetten.

- Lose Schrauben prüfen und nachziehen.

Monatlich

- Führungsschienen auf Riefen oder Verschleiß prüfen.

- Achsspiel prüfen und Kalibrierung durchführen.

- Spindellager auf Geräusche/Wärme prüfen.

Vierteljährlich

- Komplette Inspektion und Reinigung des Schaltschrankes.

- Maschinen-Nivellierung überprüfen.

- Wasser im Rückgewinnungssystem wechseln.

Praxistipps & Sicherheitsvorschriften

Praktisches Wissen und strikte Einhaltung der Sicherheitsstandards sind unerlässlich. Für eine Übersicht aller Maschinenkomponenten siehe Anatomy of a CNC Bridge Saw guide.

Ein wertvoller Praxistipp zur Reduzierung von Ausbrüchen bei Keramik ist die Verwendung einer Opferplatte aus Schaumstoff oder weichem MDF. Sie stützt das Material am Austrittspunkt des Schnitts und verhindert Ausbrüche.

Sicherheit & Vorschriften

- Kontrolle von Silikastaub: Nassschnitt ist Pflicht. Stellen Sie sicher, dass das System ausreichend Wasser liefert, um Staub an der Quelle zu unterdrücken, entsprechend Vorschriften wie OSHA 29 CFR 1926.1153.

- Persönliche Schutzausrüstung (PSA): Bediener müssen jederzeit Schutzbrille, wasserdichte Stiefel und Gehörschutz tragen. Je nach Material und Belüftung kann auch ein Atemschutzgerät erforderlich sein, wie von NIOSH empfohlen.

Lockout/Tagout (LOTO): Führen Sie vor Wartungs- oder Reparaturarbeiten immer LOTO-Verfahren durch. Trennen Sie alle Energiequellen (elektrisch, pneumatisch) und stellen Sie sicher, dass die Maschine spannungsfrei ist.

Wie verhindert man Ausbrüche beim Schneiden von Keramik?

Verwenden Sie ein speziell für Keramik/Porzellan entwickeltes Sägeblatt, sorgen Sie für maximalen Kühlmittelfluss, reduzieren Sie den Vorschub und wählen Sie ggf. einen Mehrfachschnitt, wobei der erste Durchgang eine flache Rille erzeugt. Eine Opferplatte kann Ausbrüche auf der Austrittsseite verhindern.

Warum verliert das Vakuumsystem bei poliertem Quarz den Halt?

Ein dünner Staub- oder Feuchtigkeitsfilm auf einer hochglanzpolierten Oberfläche kann die Vakuumdichtung unterbrechen. Wischen Sie vor dem Platzieren der Platte sowohl deren Oberfläche als auch die Vakuumplatten mit einem sauberen, trockenen Tuch ab. Prüfen Sie außerdem die Vakuumdichtungen auf Kerben oder Verschleiß.

Welche wöchentlichen Kontrollen sind am wichtigsten zur Vermeidung von Vibrationen?

Die wichtigsten wöchentlichen Kontrollen sind die Inspektion des Sägeblatts auf Schäden oder Unwucht sowie das Schmieren aller vorgesehenen Punkte an den beweglichen Teilen der Maschine. Auch die perfekte Nivellierung der Maschine ist entscheidend.

Wie stelle ich den richtigen Kühlmittelfluss ein?

Ziel ist es, eine "Welle" aus Wasser zu erzeugen, die den Kontaktpunkt des Sägeblatts mit dem Stein vollständig umschließt. Richten Sie die Düsen so aus, dass sie beide Seiten des Sägeblatts direkt vor dem Schnitt treffen. Es sollte genug Fluss vorhanden sein, um Dampf zu verhindern und sämtlichen Schneidschlamm sofort abzuspülen.

Was tun, wenn ein DXF-Dateiimport fehlschlägt?

Exportieren Sie die Datei zunächst erneut aus Ihrer CAD-Software mit einer älteren, kompatibleren DXF-Version (z.B. AutoCAD 2010). Stellen Sie außerdem sicher, dass alle Formen in Ihrer Zeichnung geschlossene Polylinien ohne Lücken oder Überlappungen sind.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский